电渣重熔过程中熔渣成分变化的研究

2018-10-09吴少鹏李万明臧喜民李德军

吴少鹏, 李万明, 尹 彬, 臧喜民, 李德军

(1.辽宁科技大学 材料与冶金学院,辽宁 鞍山 114051;2. 海洋装备用金属材料及其应用国家重点实验室,辽宁 鞍山 114021)

电渣重熔因具有钢水纯净度高、凝固组织致密等优点,被广泛应用于高品质高合金钢的冶炼.电渣重熔渣系是以CaF2为基渣,适当添加Al2O3、CaO、SiO2等成分来实现冶炼要求的.在电渣重熔过程中,炉渣的成分直接决定了其物理化学性能和冶金性能,进而影响产品质量和冶金过程的技术经济指标[1-2].然而,在电渣重熔过程中,随着过程的进行,渣池温度的升高,熔渣中氟化物的挥发以及靠近结晶器一侧渣壳的非平衡凝固引起的组分偏析,均会使熔池成分发生变化,致使熔渣的黏度提高,流动性降低,渣壳的润滑性能下降,增加抽锭电渣重熔过程中漏钢漏渣发生的概率,对电渣锭的成分稳定性产生较大影响[3-5].目前对于电渣重熔过程中熔渣成分的变化规律及其影响因素的研究较少[6].

本文从氟化物挥发角度论述温度以及渣系组分对熔渣成分变化的影响规律,论述渣壳厚度以及渣壳的矿相组成对熔渣成分的影响.通过研究阐明电渣重熔过程中熔渣成分变化规律以及影响熔渣成分变化的因素,为电渣重熔过程中熔渣成分的精确控制提供理论依据,进而提高电渣重熔锭的表面质量和内部质量,降低生产成本,提高生产效率.

1 电渣重熔过程中渣系的选择

1.1 电渣重熔渣系组分的作用

电渣重熔用的熔渣组分以CaF2和Al2O3为主,根据冶炼的钢种不同添加CaO、SiO2、MgO、TiO2等组分.渣系中不同组分都有着各自的作用[7].

(1)CaF2能降低熔渣的熔点、黏度和表面张力,提高熔渣的流动性,改善冶金动力学的条件,促进夹杂物和有害元素的去除;

(2)CaO能提高熔渣的碱度,提高脱硫率;

(3)Al2O3能明显地降低熔渣的电导率,降低电耗,提高生产率;

(4)MgO会在渣池的表面形成一层半凝膜,可以防止渣池吸收空气中的氧,避免熔池的二次氧化;

(5)渣系中加入少量的SiO2,可以降低渣的熔点,提高高温塑性,使电渣锭的表面光洁.在抽锭式电渣重熔过程中SiO2在渣中的质量分数为6%~10%时,熔渣具有良好的力学性能,保证重熔锭的表面质量,同时避免冶炼过程漏钢和漏渣[8].

1.2 电渣重熔用渣系含量的确定

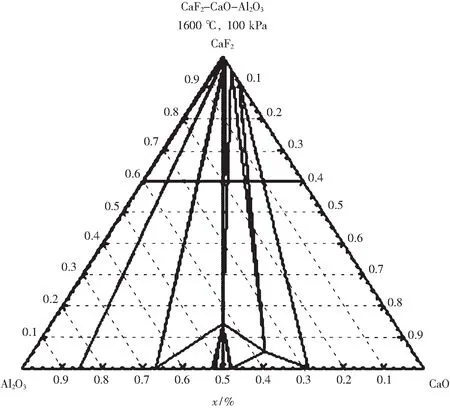

电渣重熔过程中渣系各组分含量的确定要以相图为基,选择出熔点合适的熔渣基本组成.普遍认为渣系的熔点最好比重熔金属熔点低100~200 ℃[9].图1是利用FactSage软件计算的CaF2-CaO-Al2O3三元相图,图中的竖线表示的是CaO和Al2O3的等比例线,渣系成分在该条线上时,渣壳的凝固偏析较小,可以保证生产的稳定性.传统的三元渣系60% CaF2-20% CaO-20% Al2O3(CAF-6)在CaO和Al2O3的等比例线上,渣系具有较低的熔点、低熔速的条件下具有良好的流动性,其渣系成分靠近三元相图的共晶点位置,可以保证实际操作下渣的成分及物理化学性能的稳定.电渣重熔最初使用的渣系70% CaF2-30% Al2O3(ANF-6)不在CaO和Al2O3的等比例线上,随着电渣重熔过程的进行,熔渣的成分会随着Al2O3的析出向CaF2一侧靠近,直至达到Al2O3和CaF2的共晶点,熔渣成分才趋于稳定[9].在整个过程中熔渣成分的变化会影响电渣重熔过程工艺的顺行,进而影响电渣锭的质量.所以,电渣重熔渣系的选择应遵循在CaO和Al2O3的等比例线上的原则,其次渣系成分要靠近共晶点,保证电渣重熔锭的质量.

图1 CaF2-CaO-Al2O3三元相图Fig.1 The ternary phase diagram of CaF2-CaO-Al2O3

2 电渣重熔过程中含氟渣系的挥发对熔渣成分的影响

2.1 含氟渣系的挥发对熔渣成分的影响

2.1.1 温度对氟化物挥发的影响

为了近一步确定影响氟化物挥发的因素,国内外冶金工作者研究了温度对氟化物挥发速率以及失重的影响.梁洪明等[10]和巨建涛等[11]研究发现在1 000~1 200 ℃条件下,渣中的CaO与SiO2结合形成CaO·SiO2和2CaO·SiO2等多种高熔点的化合物,降低了SiO2与CaF2接触的概率,使之形成的SiF4气体挥发物减少,降低了熔渣的失重.当冶炼温度达到1 200 ℃以上时,熔渣开始熔化,熔渣中的CaF2以及SiO2的活度增加,渣系中氧化物与氟化物发生反应,形成SiF4、AlF3等气体挥发物,造成熔渣急剧失重,导致含氟渣系成分不断发生变化,影响电渣重熔过程工艺的稳定性.

2.1.2 渣系化学组分对氟化物挥发的影响

含氟渣系在电渣重熔领域一直发挥着不可替代的作用,添加氟化物可降低渣系的熔化温度和黏度,提高熔渣的流动性,改善渣壳的润滑性能,保证电渣重熔锭的表面质量[12].为满足冶炼特殊钢种的需求,需要加入SiO2、Al2O3等组分.然而,陈艳梅等[13]和梁连科等[14]的研究发现,SiO2、MgO、Al2O3等组分的加入会导致熔渣中氟化物的挥发:

SiO2(s)+2CaF2(s)=SiF4(g)+2CaO(s)

(1)

Al2O3(s)+3CaF2(s)=3CaO(s)+2AlF3(g)

(2)

MgO(s)+CaF2(s)=MgF2(g)+CaO(s)

(3)

由上述三个反应可以看出,当渣系中加入SiO2、Al2O3和MgO时,反应向右侧进行,生成SiF4、AlF3以及MgF2等气体挥发物,同时增加了熔渣中的CaO的含量;渣系中的SiO2、Al2O3和MgO可以促进反应的进行,提高熔渣的失重率,CaO可以抑制反应的进行,降低熔渣的失重率.国内外研究者也证实了这一观点,Tovmachenko等人[15]发现70% CaF2-30% Al2O3渣系存在SiF4、AlOF、AlF3、CaF2挥发,其中AlF3的挥发占主要作用.Shimizu等人[16]发现CaF2-SiO2-CaO渣系有SiF4生成,其挥发速率与温度和成分有关.李正邦[17]指出在电渣重熔的条件下存在氟化物的挥发反应,有HF、SiF4、AlF3挥发.氟化物的挥发不仅对环境产生不良影响,还会改变渣系化学组成,影响渣系黏度、结晶温度等物化特性,进而影响渣系的冶金效果[18].

2.2 无氟渣的开发

含氟渣系由于氟化物的挥发导致渣系组成不断改变,进而引起渣系熔化温度及其它性能的不断变化,影响电渣锭成分的稳定性[10].除此之外,氟化钙与氧化物反应生成的有害挥发气体对操作人员健康产生危害,造成环境的破坏.为此,冶金研究者探索含氟渣系的挥发机理,开展了无氟渣的研究.目前无氟渣的主要渣系有CaO-Al2O3、CaO-Al2O3-SiO2、CaO-Al2O3-SiO2-MgO[19].无氟渣与含氟渣系相比,无氟渣具有较高的碱度,提升了脱硫的效果,降低了电渣重熔时大气中散发的氟化物气体[20].此外,无氟渣的电导率小,黏度大,导热系数小,表面张力大,这会影响熔渣的流动性以及渣壳的润滑性能,进而影响渣壳的厚度以及金属的熔池结构,导致电渣重熔锭的质量变差[21].无氟渣在实际使用过程中,可以降低电耗[22],降低钢中夹杂物数量,特别是延伸性硫化物及氧化物显著降低,但球状氧化评级略有上升,这就缩小了无氟渣的应用范围[23-24].

3 渣壳对熔渣成分的影响规律

在电渣重熔过程中,渣池处于一个随冶炼时间动态变化的过程,渣壳是随着冶炼的进行不断凝固成型的,所以渣壳直接反映不同时间段的渣池成分变化[25].

3.1 渣壳厚度对炉渣成分的影响规律

渣壳的形成对电渣锭表面粗糙度、结晶性能、结晶器与渣壳之间的润滑性都有影响,良好的渣壳厚度可以保证电渣锭的表面质量[26].在电渣重熔过程中,渣壳的非平衡凝固,会造成熔渣的组分偏析;靠近结晶器的一侧冷却速度大,其中CaF2的含量较多,靠近坯壳的一侧,冷却速度小,CaF2的含量较少;高熔点相居多,渣壳厚度的增加,会加剧熔渣组分的偏析,致使熔池成分发生变化[27].此外,渣壳的厚度会影响熔池以及渣池的传热,导致渣壳与渣池之间的成分过渡层厚度的变化,影响径向渣池成分分布的均匀性.

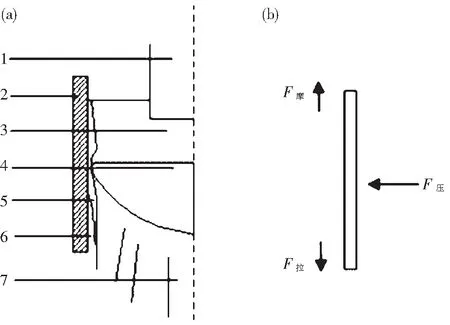

在抽锭式电渣重熔过程中,渣壳受到的拉力对渣壳的厚度有很大的影响.抽锭式电渣重熔过程中渣壳受力分析如图2(b)所示,在水平方向上,渣壳受到液态金属液的压力,在轴向方向,受到抽锭的拉力以及结晶器与渣壳之间的摩擦力.渣壳与水冷结晶器以及初生坯壳之间的作用力越大,渣壳越薄;渣壳与水冷结晶器以及初生坯壳之间的作用力越小,渣壳越厚.然而,渣壳和结晶器之间的摩擦力与渣系的组元有关.梁连科[28]通过改变渣系成分,研究含CaF2渣系对结晶器间的静摩擦力和动摩擦力的影响.结果表明,当SiO2含量增加时,摩擦阻力减少;当Al2O3含量增加时,摩擦阻力增大.

图2 电渣重熔熔池结构Fig.2 Structure of the electroslag remelting pool (a)—渣-金界面处渣壳状态; (b)—抽锭式重熔渣壳受力分析1—电极; 2—结晶器; 3—渣池; 4—金属熔池; 5—渣壳; 6—气隙; 7—重熔锭

3.2 渣壳结构和矿相组成对熔渣成分的影响

在电渣重熔过程中,随着电渣重熔锭的凝固收缩,电渣锭和水冷结晶器之间会形成一层很薄的渣壳,渣壳一侧紧贴着凝固坯壳,一侧挨着结晶器壁,具有较大的温度梯度,致使渣壳出现分层,即为玻璃层和结晶层[26].电渣重熔过程中渣-金界面处的渣壳状态如图2(a)所示,渣池与结晶器接触的位置,熔渣由于强制水冷形成较厚的渣壳,渣壳的成分包含高熔点相以及CaF2低熔点相,随着熔池升高,渣壳被二次熔化,低熔点的CaF2相被熔化,致使靠近结晶器一侧的渣壳中高熔点相占比很高,CaF2含量较低.赵俊学[29]等通过XRD检测高温熔渣证明了渣壳中存在高熔点2CaO·SiO2(2130 ℃)、3Al2O3·2SiO2(1750 ℃)和2CaO·Al2O3·SiO2(1596 ℃)以及CaO·6Al2O3(1860 ℃)等物质.

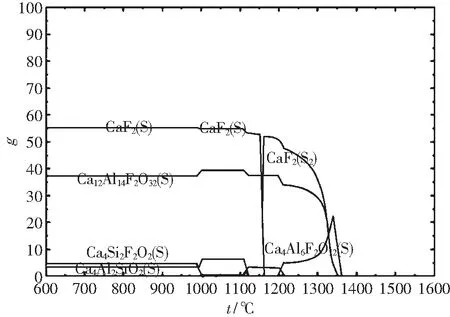

图3 CaF2-CaO-Al2O3-SiO2渣结晶相种类和含量随温度变化Fig.3 Temperature dependence of type and content for crystalline in the CaF2-CaO-Al2O3-SiO2 slag

冶金学者[30-31]指出ANF-6熔渣极易在非平衡凝固的电渣熔铸中发生组分偏析.图3是利用热力学软件计算出的四元渣系58% CaF2-20% CaO-20% Al2O3-2% SiO2结晶相种类和含量随温度的变化关系[32],当温度降低到1 300 ~ 1 400 ℃ 之间时,熔渣开始析出Ca4Al6F2O12(3CaO·3Al2O3·CaF2),随后Ca12Al14F2O32(11CaO·7Al2O3·CaF2)和CaF2相继析出,随着温度的降低,3CaO·3Al2O3·CaF2含量迅速减少,11CaO·7Al2O3·CaF2和CaF2的含量增加,当温度降低到1 200 ℃以下时,3CaO·3Al2O3·CaF2和11CaO·7Al2O3·CaF2的含量趋于平稳,渣壳中的物相主要是11CaO·7Al2O3·CaF2和CaF2.随着渣壳中高熔点相的凝固析出,导致熔渣成分发生变化,使得凝固后的渣壳成分与渣池的成分存在差异.

4 熔渣成分对Al、 Ti元素烧损的影响

电渣重熔是利用熔渣特性的精炼技术,渣成分以及渣量的变化,必然引起熔渣的物理化学性质发生变化.熔渣成分的改变将会影响钢中活泼合金元素的烧损程度[33].在冶炼含有易氧化元素Ti和Al的高温合金时,加入适量的TiO2可以保证高温合金成分的稳定性,但是目前在冶炼高温合金过程中,熔渣中TiO2的加入量各不相同,致使在冶炼高温合金过程中,易氧化元素Al和Ti沿电渣锭轴向分布不均匀[34-36].其反应式如下:

3[Ti]+2(Al2O3)=4[Al]+3(TiO2)

(4)

在电渣重熔初期,由于熔渣中的Al2O3含量较高,TiO2含量较低,会使反应(4)向右侧进行,电渣锭底部的Ti被Al2O3氧化,表现为Ti含量的逐渐降低,而熔渣中的Al2O3被还原,电渣锭中的Al含量逐渐增加,随着反应时间的推移,反应(4)达到动态平衡,电渣锭中的铝钛含量趋于平稳,整个电渣重熔过程使得电渣锭底部钛高铝低,电渣锭顶部铝高钛低,元素沿着轴向方向分布不均匀,影响电渣锭的质量.

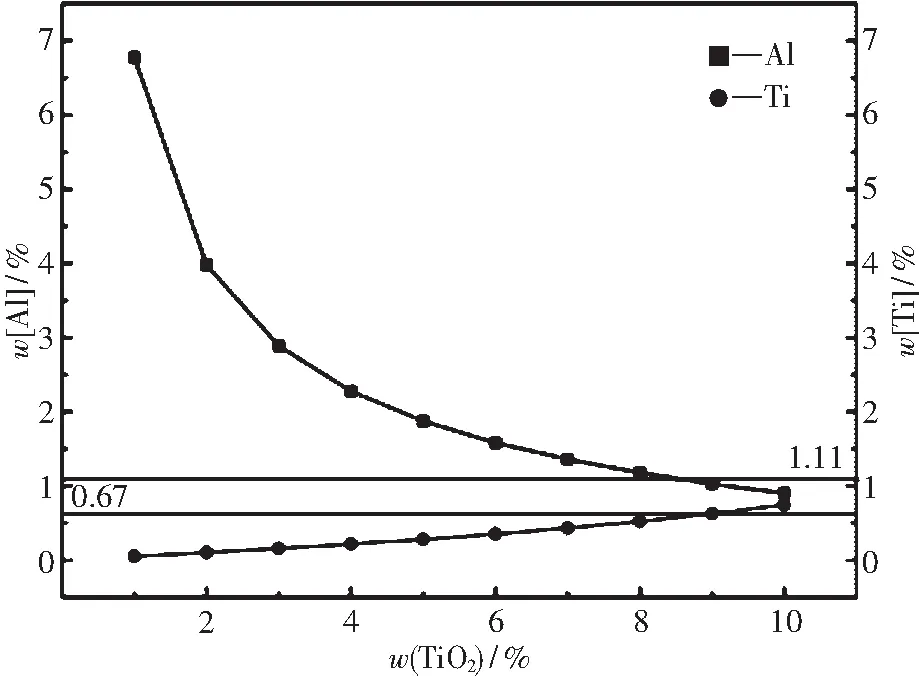

图4 重熔锭中Al和Ti随TiO2含量变化的关系Fig.4 Relationship between Al ,Ti and TiO2 in the remelting ingot

图4是作者通过理论计算得出的重熔锭中Al和Ti随TiO2含量(质量分数)变化的关系,以Inconel 718高温合金为研究对象,基于CaF2-CaO-Al2O3-SiO2-TiO2-MgO-FeO七元渣系,利用分子离子共存理论建立质量作用浓度模型,通过改变TiO2的加入量,研究反应达到平衡时,重熔锭中Al和Ti的含量(质量分数).从图4中可以看出,当渣系中加入的TiO2含量(质量分数)低于6%时,利用质量作用浓度模型计算的平衡Al含量高于电极中的Al含量0.67%,平衡Ti含量低于电极中Ti的含量1.11%,表现为烧钛增铝,当渣系中加入的TiO2的含量为6%~10%时,平衡Al和Ti的含量接近电极中初始Al、Ti含量,即熔渣对易氧化元素Al和Ti的烧损最少.段生朝等人[37]利用同样的方法基于CaF2-CaO-Al2O3-MgO-TiO2五元渣系建立了熔渣的质量作用浓度模型,理论分析了合金中Al、Ti元素随熔渣成分TiO2含量变化的关系,并通过渣-金平衡实验对1 773 K条件下平衡Al、Ti元素随TiO2含量变化的关系进行验证.研究结果表明:渣-金平衡实验测定值与理论计算值吻合良好,当渣系中加入适量的TiO2,可以降低Inconel 718高温合金Al、Ti元素的烧损.

5 结 论

(1) 在电渣重熔过程中冶金温度、渣系组分、渣壳厚度以及渣壳的凝固矿相组成会对渣池成分产生影响.

(2) 含氟渣系在1 200 ℃以上,熔渣的失重率提高; Al2O3和MgO均可提高渣系的失重率,但随着CaO 含量的增加,熔渣的失重率降低.

(3) 在电渣重熔Inconel 718高温合金过程中,当熔渣中加入6%~10%的TiO2时,会降低易氧化元素Al和Ti的烧损.