封装锡合金焊料Ⅰ型断裂特性的实验研究

2018-10-09李英梅王超杰

李英梅, 王超杰, 李 东

(东北大学 理学院,沈阳 110819)

五十多年来,锡铅焊料以其优越的性能和低廉的价格广泛使用于电子封装结构中,但由于金属铅的毒性,也形成了日益严重的环境污染问题.为此,从2006年开始,欧盟、中国、日本、美国等国家和地区,陆续出台法律,禁止在电子封装结构中再使用含铅焊料,焊料无铅化成为不可避免的趋势[1-3].目前无铅焊料主要有SnAg系、SnCu系、SnZn系和SnAgCu系等,其中,Sn-Ag-Cu三元合金,具有熔点低、浸润性好、抗热疲劳等优点,逐渐成为无铅焊料的主流标准焊料[1,4].但由于其熔点高出锡铅焊料30 ℃左右,仍然会导致焊接时所需焊接温度升高,能耗增大,出现更多的失效,如分层,开裂现象等[5].

在温度、跌落和冲击等载荷的作用下,封装结构的主要失效形式是焊点开裂.目前,断裂力学理论和方法是研究焊料失效的主要研究方向,国内外学者都从能量平衡观点出发,以能量释放率视为基本参量来研究裂纹的扩展规律.G. Fernlund 和J.K. Spelt[6]由单一均质的双悬臂梁试件进行分析,应用基本梁理论和柔度法推导出带黏性层的双臂梁试件I-II混合型的能量释放率计算公式;邵卓平、任海青和江泽慧[7]通过对杉木I型TL裂纹体的研究,得到了柔度试验标定曲线的解析表达式,由此可计算柔度随裂纹长度的变化率,为计算裂纹长度提供了方法;Siva P.V. Nadimpalli 和Jan K. Spelt[8-10]推导出带黏性层的双臂梁试件I-II混合型的能量释放率计算公式,研究了焊料断裂曲线的影响因素;Jiang Zhengwen及其合作者[11]在对玻璃钢双悬臂梁试件黏结层I型断裂韧度和非均匀性测定研究中也涉及到了双悬臂梁试件I型断裂能量释放率的公式推导及计算.

本文选用锡铅焊料Sn63Pb37和无铅焊料Sn3Ag0.5Cu(简记为SAC305),利用德国Zwick万能材料试验机及其配套非接触式摄像引伸计,使用自制的联动夹具,采用铜-焊料-铜双悬臂梁焊接试件,在单一加载速率条件下,进行常温条件下的I型断裂实验,观测焊料的断裂性能,对比计算了两种焊料的I型能量释放率GIc.

1 SAC305的双悬臂梁I型断裂实验

本实验中,采用铜-焊料-铜双材料双悬臂梁试件(如图1所示),参照国家标准GB4161-84《金属材料平面应变断裂韧度试验标准》[12],进行型断裂实验.

图1 试件示意图Fig.1 Schematic specimen

1.1 实验仪器

表1为实验过程中所用到的仪器设备名称、型号或规格及其相关注意事项.

表1 仪器设备名称、型号或规格及其备注

1.2 实验步骤

(1)试件准备

首先,将紫铜板切割成规定尺寸的试件,长度100 mm,宽度10 mm,厚度10 mm,加载点圆孔直径为4 mm,如图1所示;然后,依次用400#,600#,800#,1000#,1200#,1600#,2000#的砂纸打磨铜件需要焊接的表面,以求能达到可焊接的表面粗糙度(商用印刷电路板的表面粗糙度为Ra=0.95 μm);用自来水彻底清洗铜件,并用纱布擦拭干净,以保证铜件各个面尤其是焊接面光亮无污染;最后,在铜件焊接面不需要焊接的部分用防焊胶带粘贴覆盖,以保证初始裂纹长度和焊料层长度,单层防焊胶带的厚度为100 μm,在双悬臂梁的上下两铜件焊接面的非焊接区域各粘贴2层防焊胶带即可保证中间的焊料层为400 μm.

(2)试件焊接

参考文献[9]中的焊接温度历程,现将在打磨好的铜件焊接区域上均匀涂抹焊料焊膏,将环境箱升温至焊接温度(锡铅焊料210~215 ℃,无铅焊料为240~245 ℃),焊膏的最佳熔融时间为30~40 s,保温10 min,随后再以1.4~1.6 ℃/s的速度给试件降温到室温.

(3)实验夹具

传统的夹具多为下端夹头固定,上端夹头通过电磁驱动向上移动,实现单向拉伸,但传统的拉伸实验夹具并不能实现双悬臂梁试件两侧对称加载的I型断裂实验,以及后续研究需要用到的I-II混合型断裂实验夹具.

根据实验需求对传统拉伸实验夹具进行了改造,制造了如图2所示的联动夹具,可实现在Zwick试验机上进行双悬臂梁I型断裂实验的加载要求.

(4)实验过程

本次实验为准静态加载过程,控制夹头的移动速度为0.01 mm/min.同时用实验机配套的温箱控制温度和联动夹具,按照国家标准[12]分别在25 ℃温度条件下对无铅焊料双悬臂梁试件进行I型断裂加载.

(5)数据采集和计算

通过非接触式引伸计记录裂纹张开位移,如图3(b)所示.

(6)结果分析

将测得的数据进行处理得到加载点位移-载荷曲线并分析温度的影响.

图2 联动夹具及加载Fig.2 Linkage jig and the load

图3 实验主要流程Fig.3 The main process of the test(a)—数据采集; (b)—监测并记录加载点位移; (c)—试件断裂

2 实验结果与分析

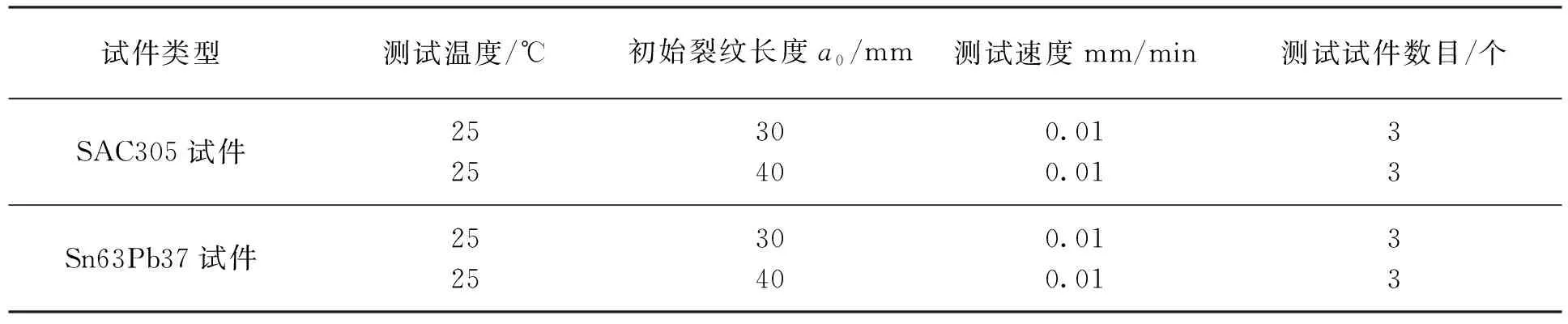

SAC305焊料的常温断裂实验条件与加载如表2所示.

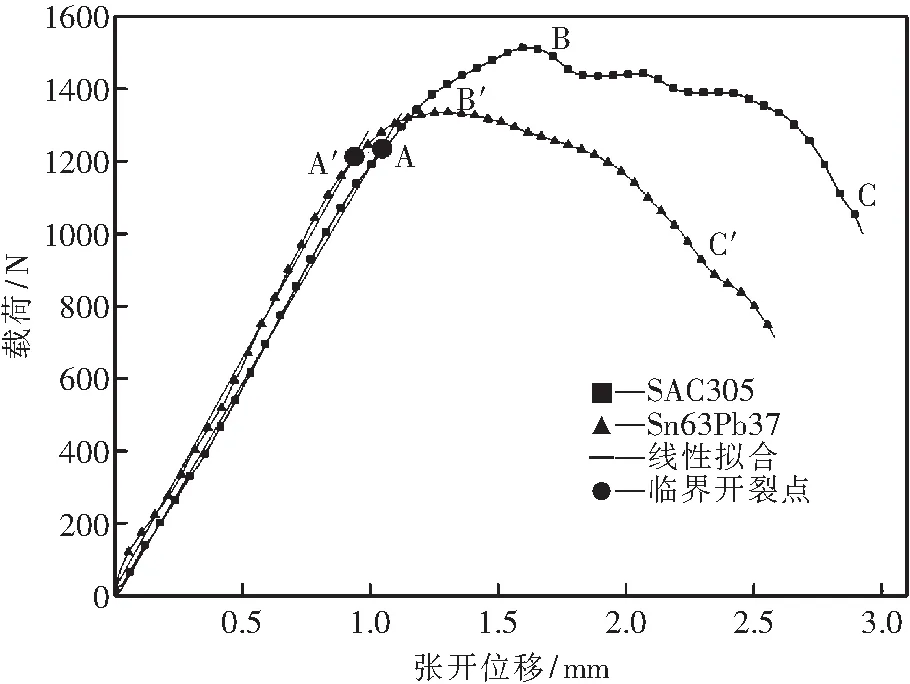

图4是两种焊料双悬臂梁试件的载荷-张开位移曲线.从图中可以看出,曲线有明显的三个阶段:线性段OA(OA′)、强化段AB(A′B′) 和下降段BC(B′C′).与锡铅焊料相比,无铅焊料有相对平缓的下降段.锡铅焊料的开裂载荷约为最大载荷的90%左右,而无铅焊料的为80%,与文献[8,9,13]结果一致.表3给出了焊料试件的断裂载荷的汇总结果.

表2 选取的试样及测试条件

图4 双悬臂梁试件载荷-加载点位移曲线 Fig.4 Loading-pin displacement of DCB specimen

材料温度/℃开裂载荷Fif/N最大载荷Pmax/N Sn63Pb37试件251170±401300±50SAC305试件1200±401400±100

3 能量释放率GIc的计算

根据文献[6],基于弹性基础的梁理论和柔

度法,双材料双悬臂梁试件的I型能量释放率的计算公式为:

(1)

式中:E为基底材料铜的弹性模量;a为裂纹长度;P为单位宽度的载荷;ΦI为修正参数,其定义为

-1)}]0.25

(2)

式中:Ea为焊料的弹性模量;t,h含义如图1所示.

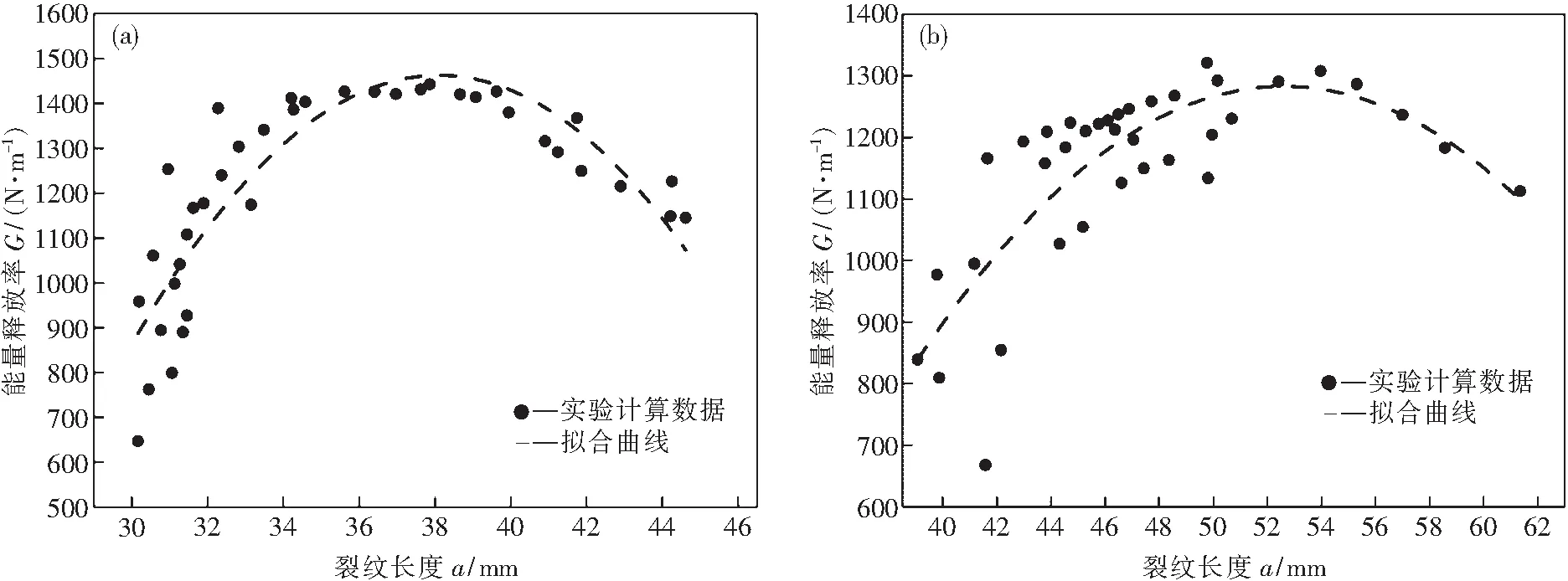

图5、图6分别给出了根据柔度法计算得到的两种焊料的能量释放率-裂纹长度曲线.从图中可以看出,两种焊料的初始能量释放率GIci基本相同,初始裂纹长度为30 mm时为900 N/m,初始裂纹长度会使焊料的GIci有所降低.在裂纹扩展阶段,锡铅焊料能量释放率的变化呈极值型,能量释放率的最大值GImax为初值的1.6倍;而这一阶段无铅焊料SAC305的能量释放率呈现线性增长至饱和值的状态,其饱和值为初值的2.5倍左右,表现出更好的抵抗裂纹扩展的能力,这一特性与已有文献[8,9]的结论相符合.表4给出了焊料的能量释放率的汇总结果.

图5 Sn63Pb37焊料的能量释放率曲线Fig.5 Energy release rate curves of Sn63Pb37 solder(a)—a0=30 mm; (b)—a0=40 mm

图6 SAC305焊料的能量释放率曲线Fig. 6 Energy release rate curves of SAC305 solder(a)—a0=30 mm; (b)—a0=40 mm

试件类型初始裂纹长度a0/mmGIci/(N·m-1)亚临界裂纹扩展长度/mmGIcmax或GIcs(N·m-1)SAC305试件3040900±50800±508±210±22400±1001900±100Sn63Pb37试件3040900±50800±508±212±21400±1001300±100

4 结 论

(1)锡铅焊料Sn63Pb37和无铅焊料SAC305的I型断裂裂纹扩展过程均为三个阶段:未开裂段、亚临界扩展阶段段和裂纹失稳扩展阶段.临界开裂点载荷约为最大载荷的80%~90%左右.

(2)虽然两种焊料的开裂载荷相差不多,但无铅焊料SAC305的最大载荷要比锡铅焊料Sn63Pb37的最大载荷高10%左右.

(3)锡铅焊料Sn63Pb37和无铅焊料SAC305的I型初始能量释放率GIci基本相同,均为800~900 N/m,初始裂纹长度会使焊料的GIci有所降低.

(4)无铅焊料SAC305能量释放率呈线性增长至饱和值的变化状态,其最大值为初值的2.5倍左右,比锡铅焊料能量释放率最大值高50%~70%,表现出更好的抵抗裂纹扩展的能力.