集束式扩孔气动冲击器排屑性能的仿真研究

2018-09-28徐海良周永兴赵宏强徐绍军

徐海良, 周永兴, 徐 聪, 赵宏强, 徐绍军

(中南大学 机电工程学院,长沙 410083)

随着经济的持续发展、人口的迅速增长以及城市化进程的不断加快,地下管线的直径要求也越来越大,对大直径扩孔设备的需求也日益迫切[1]。水平定向钻机非开挖施工时,考虑到采用单个大直径扩孔气动冲击器在岩石、卵砾石等复杂地层中施工存在制造和安装困难的问题,项目组设计了一种采用三个或者三个以上的小直径独立冲击器集束在一起,组合成大直径的扩孔气动设备──集束式扩孔气动冲击器[2]。其外径为500 mm,能够实现大直径管线扩孔要求,在一定范围内当孔路直径增加时,只需增加冲击器个数来增大集束式扩孔气动冲击器的直径,实现大直径扩孔。目前对非开挖气动冲击器的研究主要集中在小直径气动冲击器的结构设计上。其中,张志兵等[3-5]运用空气动力学理论,对冲击器工作过程进行了数值计算分析,得到了冲击器运动特性;王四一等[6-7]对冲击器活塞作了大量研究,通过优化方法,选择合适的活塞质量使得冲击器的工作效率得到提高;李彦明[8]对气动冲击器的系统参数进行了大量的研究。大直径的非开挖气动冲击器研究较少,在非开挖施工时,经常会出现岩屑堵死孔路现象,对于孔眼净化,排屑能力缺乏研究。本文通过对集束式扩孔气动冲击器排屑流场进行研究,为其施工应用提供理论基础。

1 排屑流场模型

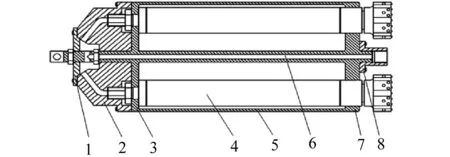

集束式扩孔气动冲击器结构,如图1所示。由端盖、分气装置、支架体、左右侧板、气动冲击器和钻杆连接装置组成。扩孔施工时,每个冲击器独立冲击,破碎岩石,同时,在钻杆的旋转扭矩作用下会带动集束式扩孔气动冲击器转动。岩屑和尾气混合的气固两相流主要通过前次扩孔获得的孔路排出,即从冲击器前方排出孔外。冲击器直径500 mm,前次扩孔直径为300 mm,钻杆直径80 mm。岩屑由岩石面释放,进入到岩石壁面与冲击器钻头面形成的混合腔内,在各独立冲击器的尾气携带下,进入环形通路,最终排出孔外。流场入口为独立冲击器钻头上的9个排气孔,各排气孔直径为22 mm,每3个排气孔均匀分布在独立的钻头上。岩石壁面与钻头表面形成的混合腔,高度取一个钻齿的高度10 mm。排屑环路为内径80 mm外径300 mm的圆柱。

1-端盖;2-分气装置;3-左侧板;4-冲击器;5-支架体;6-中心杆;7-右侧板;8-钻杆连接装置图1 集束式扩孔气动冲击器结构示意图Fig.1 Structure diagram of bundling-reaming pneumati compactor

集束式扩孔气动冲击器的排屑流场网格模型,主要由两部分组成。第一部分由冲击器排气孔路,冲击器钻头表面与岩石壁面形成的混合气腔组成。该部分由于形状较为复杂,采用非结构网格进行划分。另外一部分为环形通路,结构较为简单的圆柱结构,采用block分块划分为六面体网格。最终集束式扩孔气动冲击器网格数量约为156万。

2 数学模型

岩石、砾卵石地层较复杂,冲击器钻进速度较慢,流场中固相与气相体积比远小于 10%。岩屑颗粒间相互影响较小,不考虑颗粒间相互作用, 采用欧拉-拉格朗日法对其流场进行数值模拟[9],将岩屑颗粒看成离散相,在拉格朗日坐标系下进行求解。

岩屑颗粒在流场中受到压差阻力、摩擦阻力、Basset力、压强梯度力、 速度梯度力、惯性力和重力等的影响。其中,压差阻力影响最大,当颗粒粒径较大时受重力的影响明显,其他作用力对颗粒的运动影响较小,可以不考虑。

针对冲击器排屑流场气固两相流动建立数学模型,模型的控制方程包括连续性方程、动量守恒方程和能量守恒方程,其控制方程参考文献[10-11]。

气动冲击器排屑流场为气固两相湍流流动[12],复杂的三维湍流数值计算问题如果采用直接求解对计算机性能要求较高,工程实际中通常通过近似和简化来降低运算难度,本文利用 RNGk-ε湍流模型进行求解。

模拟时气相为空气,其密度为1.225 kg/m3,运动黏度为1.78×10-5Pa·s。空气从冲击器的排气孔进入流场,采用质量流量入口边界,质量流量为0.16 kg/s,出口边界为压力边界,压力值为0.10 MPa。岩屑颗粒在孔底岩石壁面释放,其质量流量为0.46 kg/s。取颗粒粒径5 mm,密度为2 400 kg/m3,初始速度为零。

3 数值仿真结果及分析

3.1 排屑流场气相特性规律

3.1.1 气相压力特性

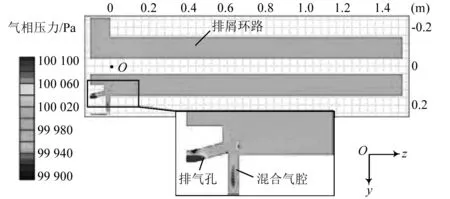

集束式扩孔气动冲击器聚集扩孔排屑流场,呈环形对称分布,取x=0的截面即能够较充分的反映流场内部气相特性,x=0截面的压力分布,如图2所示。由图2可知:气流由冲击器排气孔排出,排气孔入口处压力较高,随着气流进入到排屑环路中,压力逐渐降低。流场压力在折弯处和气腔内变化较大,排气孔入口折弯处形成明显的低压漩涡,气腔中心位置出现低压区,气流在靠近气腔到环形通路的折弯位置,压力低于环形通路其他部分。在排气孔出口正对的近岩壁面处出现高压区。

图2 x=0截面气相压力云图Fig.2 Pressure contours of gas phase in x=0 section

3.1.2 气相速度特性

图3为集束式扩孔气动冲击器排屑流场x=0截面速度沿z轴正方向分布特性云图。由图3可知,气流由排气孔排出时,由于其截面面积较小,排气孔内气流速度较大,接近35 m/s;以射流形式进入到排屑环形通路后,由于环路截面面积较大,气流速度迅速下降到约15 m/s。随着气流远离排气孔,在排屑环形通道中逐渐趋于稳定,出口处气流速度接近2 m/s。在混合腔内,由于空间较小,气流紊流,速度变化较大,速度梯度差接近50 m/s。混合腔内较大的速度梯度差,有利于钻头破碎的岩屑从岩石壁面释放和岩屑颗粒排出孔外。

图3 x=0截面速度分布云图Fig.3 Distribution of velocity in x=0 section

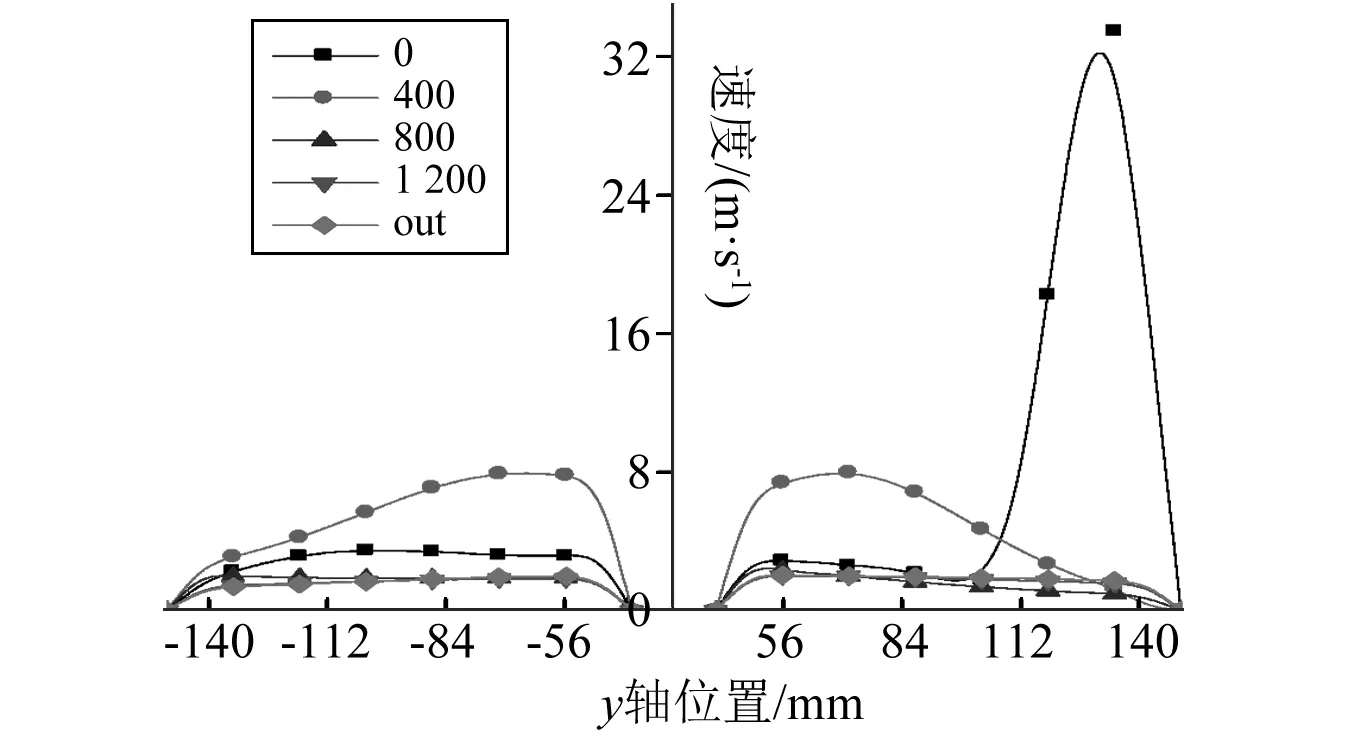

取z为0,400 mm,800 mm,1 200 mm和出口处竖直方向上的速度数据得到速度分布曲线,如图4所示。曲线根据所在流场的位置分为y轴正负方向两部分。各曲线的变化趋势为,近壁面位置气流速度为0,远离壁面方向速度逐渐增加,到达环路中心位置处接近最大值,后速度开始减小,到达另一壁面时,再次减小为0。在不同z位置处,速度变化曲线大致对称,除z=0位置处,由于y轴正方向位置存在排气孔的影响,在排气孔处速度较大达到35 m/s,使得该位置曲线左右呈现不对称分布。z的值越小,气流速度曲线变化幅度越大,z=0时差值为35 m/s,z=400 mm时,差值接近8 m/s,当z位置增加到1 200 mm至出口位置时,差值减小到2 m/s。集束式扩孔气动冲击器排屑流场环路内速度最终达到稳定,这也说明,仿真时,取z方向的距离为1 500 mm,环路流场已经达到稳定流动状态,该段距离能够充分反映排屑流场内气流的变化特性情况。无须对非开挖扩孔总段距离进行仿真分析,即能够充分预测集束式扩孔气动冲击器的排屑性能。

图4 不同z位置的速度曲线Fig.4 Velocity curves in different z positions

3.2 排屑流场固相特性规律

3.2.1 岩屑颗粒浓度分布规律

排屑流场内不同截面处的颗粒浓度分布情况,如图5所示。为了全面的反映截面岩屑浓度分布情况,忽略小部分的高浓度影响,取颗粒浓度在0~200 kg/m3范围内的分布云图。由图5可知,越接近岩屑释放面处的岩屑颗粒浓度越高,随着远离岩屑释放面即随着z轴坐标值的增加颗粒浓度越来越低。z=200 mm时,岩屑颗粒浓度相对最大,截面内岩屑分层分布,环路上半部分岩屑颗粒浓度接近0。下半部分,越靠近环路底部岩屑浓度越高,在环路最底部有明显的岩屑床形成,下半部分岩屑颗粒浓度分布范围主要集中在三个区域内,分别为10~20 kg/m3,40~60 kg/m3,160~200 kg/m3。z=500 mm时,岩屑浓度下降较快,最大颗粒浓度在160~180 kg/m3的范围内,岩屑床颗粒浓度较低,集中在80~120 kg/m3之中,主要分布在靠近底部的环路中。随着z值的继续增加,岩屑颗粒浓度进一步降低,岩屑浓度分布逐渐均匀,并且趋于稳定。z=1 100 mm到out截面处,颗粒浓度分布变化较小,浓度分布云图较为相似,颗粒浓度主要分布在截面下半圆,只有少量的岩屑颗粒沉积现象产生。

图5 不同截面处颗粒浓度分布云图Fig.5 Particle concentration distribution in different sections

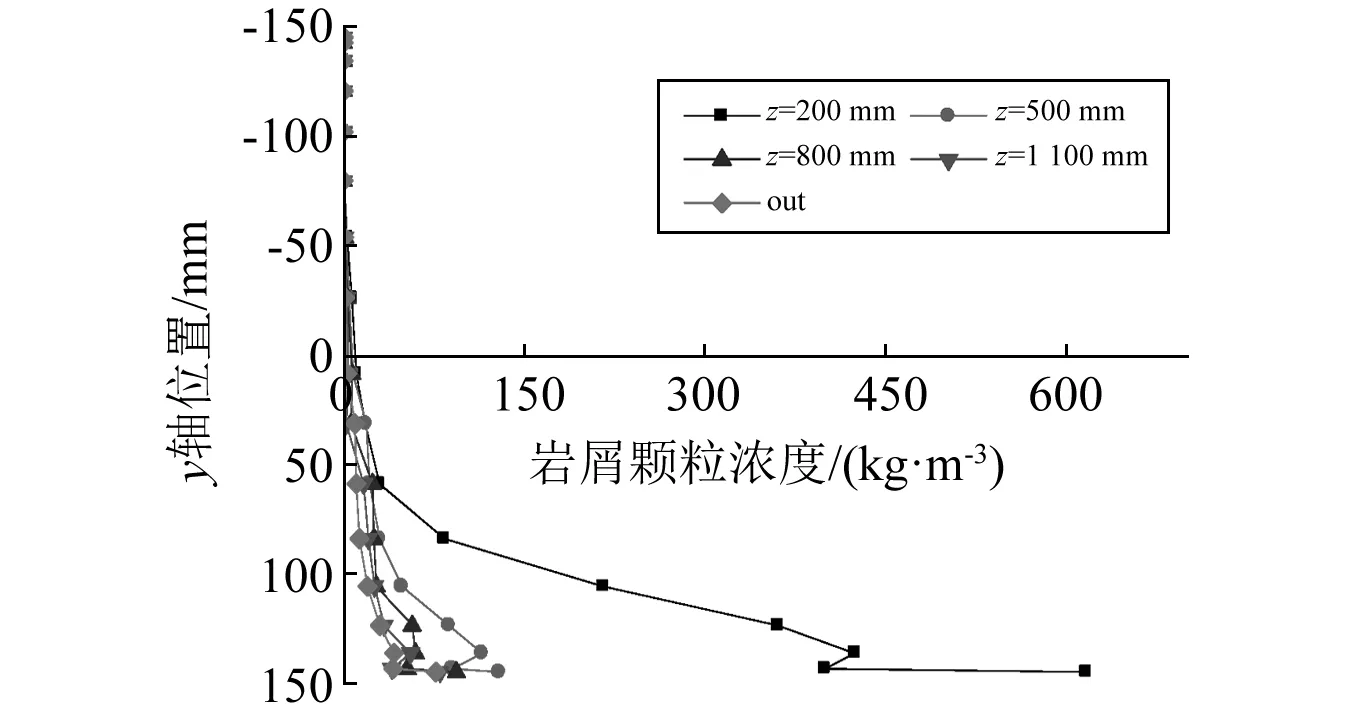

为了得到集束式扩孔气动冲击器排屑环路内岩屑浓度随圆周方向的变化情况,取各环路上半径r=145 mm圆上浓度分布曲线,如图6所示。其中z表示不同截面处半径为145 mm,由于环路的对称性,只分析圆左半部分岩屑颗粒浓度分布。由图6可知,不同z值曲线变化趋势相似,随着y值的增加颗粒浓度增大。各曲线在y<-50mm时浓度接近于0,从y=-50 mm开始浓度呈缓慢增大趋势,达到y=70 mm后,浓度急剧增大,在y=150 mm即通路最低点出现浓度最大值。y值一定时,不同的z曲线上颗粒浓度不同,随着z值的增大而减小,其中曲线z=200 mm的浓度高于其它各曲线,其最大值达到616.9 kg/m3,此处颗粒体积分数达到25.7%;出口处曲线上的浓度低于其它各曲线,最大值只有76.6 kg/m3,此处颗粒体积分数为6.9%。由于z=200 mm处,离岩屑入射面距离较近,岩屑颗粒分布不均,在靠近岩屑入口位置聚集,造成了这种不同位置处,浓度差较大的情况出现。

图6 不同z位置颗粒浓度变化曲线Fig.6 Curves of particle concentration in different z positions

为了进一步得到岩屑颗粒沿y轴轴线方向的浓度分布情况,取不同z截面上岩屑颗粒平均浓度和最大浓度分布曲线,如图7所示。由图7可知,集束式扩孔气动冲击器的排屑流场中,岩屑颗粒随着z值的增加,颗粒平均浓度值变化不大,保持在约10 kg/m3。这与反向扩孔气动冲击器施工时平均浓度值变化趋势相似,都是由扩孔钻进速度为匀速,扩孔钻头面积不变而造成的。不同z截面的最大浓度变化较为明显,随着z值的增加,颗粒最大浓度先迅速下降,后缓慢下降,并趋于稳定值,z=200 mm的截面处,颗粒最大浓度值为640.9 kg/m3,而出口处颗粒最大浓度值下降为134.6 kg/m3。岩屑颗粒浓度最大值在扩孔排屑流场中发生明显变化的主要原因是,随着z值的增大,岩屑颗粒离入射面距离增加,在气流的带动下,岩屑颗粒流动逐级趋于稳定,颗粒在流场中分布也变得逐渐均匀,使得聚集的颗粒逐渐分散分布,导致最大颗粒浓度下降。由于重力的影响使得颗粒在流场底部聚集,还是会造成一定的浓度差。

图7 z轴方向不同位置处截面岩屑浓度分布曲线Fig.7 Curves of cuttings concentration distribution at different locations in z axis

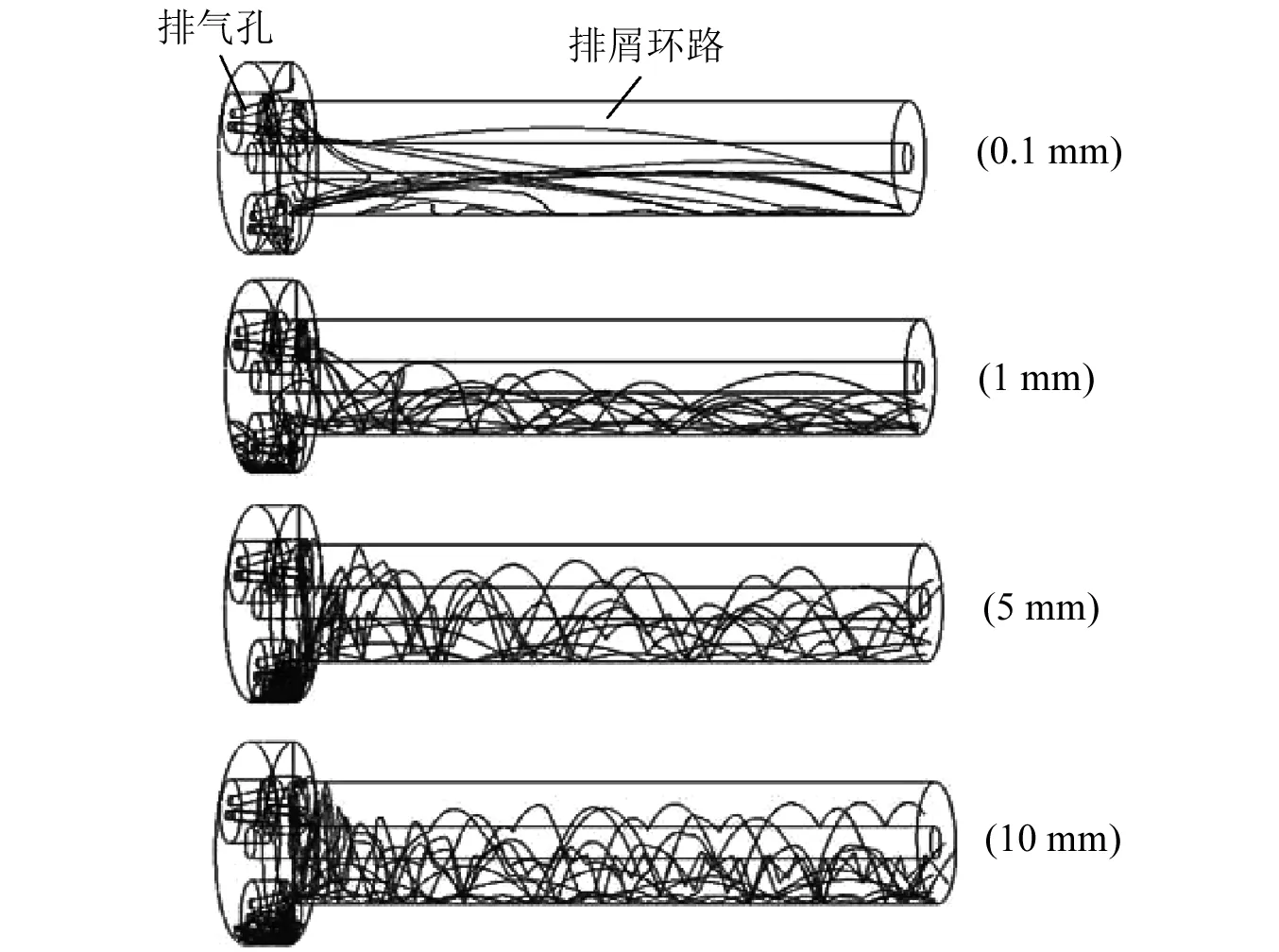

3.2.2 岩屑颗粒轨迹分布规律

集束式扩孔气动冲击器扩孔施工时岩屑颗粒由岩石表面释放,在气流压差力和钻头的作用下,进入到岩石壁面与集束式冲击器钻头端面形成的气腔内。受重力的作用,当岩石粒径较大时不能随气流快速运动到排屑流场内,而沉降到气腔底部,并与壁面反复碰撞,形成较为复杂无规律的轨迹(如图8排屑流场左端所示)。当岩屑颗粒进入到环形通路后岩屑轨迹逐渐稳定流畅,气压和气流速度较低,岩屑运动速度也随之下降,运动过程中只会与环路壁面发生碰撞,跳跃前进,形成较规则的轨迹。岩屑颗粒轨迹出现分层分布,环路底部颗粒轨迹跳跃高度较小,处于疏密流状态,上层岩屑颗粒轨迹跳跃高度较大,处于悬浮前进状态。图8为集束式扩孔气动冲击器排屑流场不同直径岩屑颗粒的运动轨迹图。图8中,由上到下,粒径分别为0.1 mm,1 mm,5 mm,10 mm的四组颗粒,每组颗粒12颗均匀分布在x=0截面与岩石壁面的交线上。

图8 集束式扩孔气动冲击器排屑流场颗粒轨迹Fig.8 Particle trajectory in cuttings flow field of bundling-reaming pneumatic impactor

由图8可知,不同粒径岩屑颗粒在相同的流场中,轨迹变化较为明显。岩屑颗粒粒径为0.1 mm时,由于受到重力的影响较小,气流对颗粒的作用较为明显,在排屑流场左端,岩屑颗粒没有明显的沉积,沉积到钻头与岩石壁面形成的气腔底部的颗粒较少。岩屑颗粒进入到环形排屑通道后,轨迹流畅,分布均匀,颗粒为均匀流。随着岩屑颗粒直径的增加,重力对轨迹影响明显,流场左端有明显的岩屑颗粒轨迹聚集现象,同时环形通路内,在重力的影响下,岩屑颗粒向底部聚集并跳跃前进。随着岩屑直径的增大,跳跃前进的幅度越来越小,岩屑颗粒的轨迹也变得越来越不规则,粒径过大将会导致环形通路内颗粒的沉积产生。四种粒径颗粒在环路中输运的逃逸情况,如表1所示。

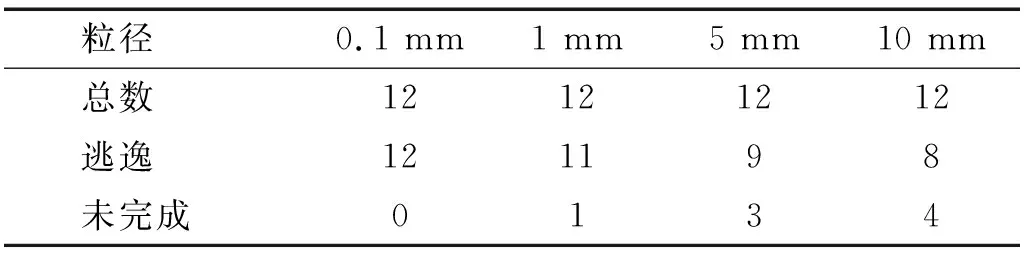

表1 不同粒径颗粒逃逸情况Tab.1 The escapes of different particle sizes

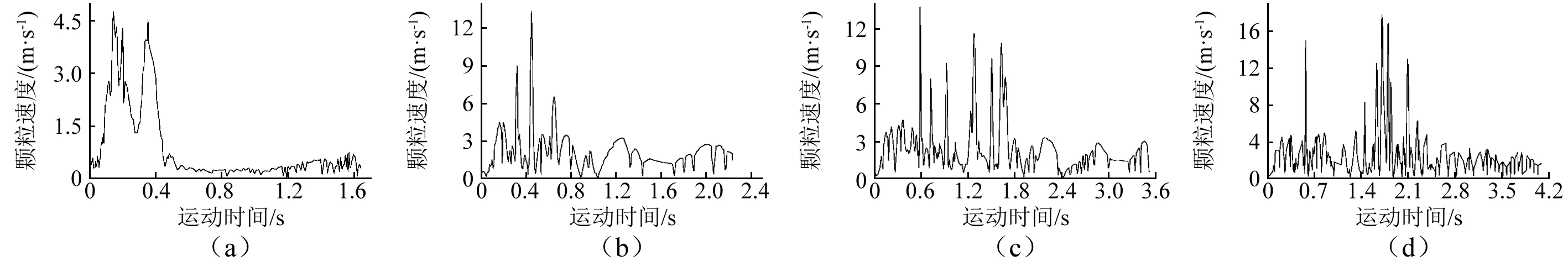

集束式扩孔气动冲击器排屑流场中不同直径颗粒运动速度随时间变化曲线,如图9所示。图9(a)~图9(d)依次为直径为0.1 mm,1 mm,5 mm,10 mm的岩屑颗粒速度特性曲线。由图9可知,随着粒径的增加,岩屑颗粒在流场中停留的时间逐渐增大。粒径为0.1 mm时,颗粒在通道内停留的时间较短接近1.6 s,颗粒在环形通路中运动时,与壁面碰撞较少,同时在环路内的运动速度较慢,最终以接近0.7 m/s的速度在环路内运动。粒径为1 mm时,由于重力的影响,颗粒在流场中停留的时间达到2.2 s,岩屑颗粒与排屑流场壁面碰撞增加,运动速度也随之增大,在环形通路中,以接近1.5 m/s的速度运动。岩屑颗粒直径为5 mm时,岩屑颗粒在流场中的停留时间为3.6 s,岩屑颗粒与环路壁面的碰撞次数明显增多,岩屑颗粒速度变化频率加大,环路中最终速度接近2 m/s。岩屑颗粒直径为10 mm时,岩屑颗粒在流场中停留的时间为4.2 s,相对于0.1 mm粒径时间增加3倍,这是由于岩屑颗粒粒径增大,受到重力影响明显,岩屑颗粒在流场中反复碰撞,导致停留的时间增大,最终速度接近2 m/s。

图9 不同粒径颗粒运动速度随时间变化曲线Fig.9 The changing curves of different sizes particle's motion velocity with time

3.3 钻进速度对排屑能力的影响

当气相质量流量为0.16 kg/s时,集束式扩孔气动冲击器的钻进速度不同,产生的岩屑质量流量也会随着钻进速度的增加而增大,排屑流场的携岩能力也会随之改变。为分析不同钻进速度下集束式冲击器排屑性能,分别选取2.1 m/h,4.2 m/h,8.4 m/h,12.6 m/h和16.8 m/h(对应的固相质量流量分别为0.23 kg/s,0.46 kg/s,0.92 kg/s,1.38 kg/s和1.84 kg/s)五种不同的钻进速度进行模拟计算,得到不同钻进速度下排屑流场出口截面浓度分布,如图10所示。由图10可知:随着钻进速度的增加排屑能力下降,岩屑颗粒浓度在排屑流场中分布变化较大。当钻进速度为2.1 m/h时,岩屑颗粒浓度较低,分布较为均匀,没有出现明显的岩屑沉积现象,出口截面颗粒浓度主要集中在小于20 kg/m3范围内。当钻进速度为4.2 m/h时,环路出口截面颗粒浓度分布开始出现差异,靠近环路底部区域浓度为40~60 kg/m3,由于重力的影响,颗粒主要分布在环路的下半部分。当钻进速度增加到8.4 m/h时,环路出口截面开始出现明显的岩屑床层,且开始占据环形通路底部,岩屑颗粒浓度在80~140 kg/m3的区域占到环路1/3高度。速度由12.6~16.8 m/h时,岩屑浓度急剧增大,岩屑颗粒浓度大于80 kg/m3的区域占到环路1/2高度。由于环路内浓度过高时岩屑体积分数将会过大,导致岩屑颗粒在环路内的输运受阻,为了保证环路内岩屑能够顺利通过环形排屑流场,气相质量流量为0.16 kg/s时,应该保证集束式扩孔气动冲击器非开挖施工时的钻进速度小于8.4 m/h。

图10 不同钻进速度时粒浓度分布Fig.10 Particle concentration distribution in different drilling speeds

出口岩屑浓度分布云图是为了全面显示整个截面内浓度变化情况,选择颗粒浓度范围为0~200 kg/m3,实际当钻速达到12.6 m/h时,岩屑颗粒最大浓度>200 kg/m3。为了进一步确定不同钻速时,岩屑颗粒浓度具体数值大小,选择不同钻进速度时出口截面圆上半径为r=145 mm的圆上颗粒浓度分布曲线,如图11所示。由于圆上左右两边岩屑浓度对称分布,只选择左半部分上的颗粒浓度在y轴上的投影进行分析。

图11 不同钻进速度浓度分布曲线Fig.11 Curves of concentration distribution in different drilling speeds

由图11可知,不同钻进速度下,该半圆上的浓度分布曲线变化趋势相似,先接近于0,在y=-100 mm处开始缓慢增大,到达y=50 mm时,岩屑颗粒浓度急

剧增大。不同钻进速度的浓度曲线变化率不同,曲线v=16.8 m/h变化最大,相对浓度差值最高。相同y位置时,曲线v=16.8 m/h的颗粒浓度大于其它各钻速下的浓度值,该曲线上浓度最大值达到600 kg/m3。v=2.1 m/h浓度曲线曲率变化最小,相对浓度差值最低,相同y位置时,曲线v=2.1m/h的颗粒浓度小于其它各钻速下的浓度值,该曲线上浓度最大值不到50 kg/m3。 当颗粒浓度为120 kg/m3时,岩屑在气固两相流场中的体积分数达到5%,为了保证排屑顺畅,集束式扩孔气动冲击器扩孔施工时钻进速度应该保证在小于8.4 m/h的范围内。

3.4 入口气相流量对排屑能力的影响

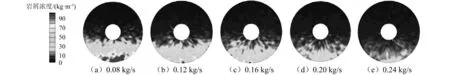

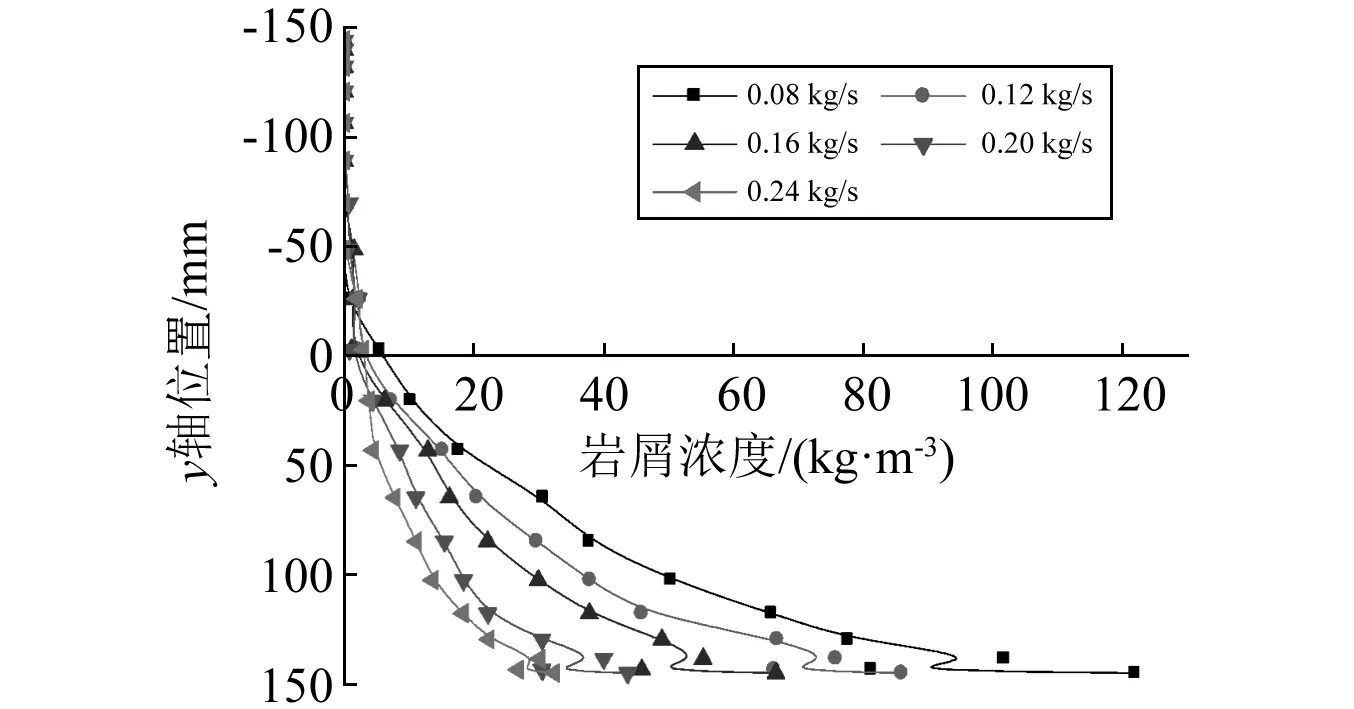

为研究气相质量流量对集束式扩孔气动冲击器排屑流场的影响,保持钻进速度为4.2 m/h,即进入到排屑流场的岩屑颗粒质量流量为0.46 kg/s,选取气相质量流量分别为0.08 kg/s,0.12 kg/s,0.16 kg/s,0.20 kg/s和0.24 kg/s进行仿真计算,分别得到五种工况下出口处截面的岩屑颗粒浓度分布,如图12所示。

图12 不同入口气相质量流量颗粒浓度分布Fig.12 Particle concentration distribution of gas mass flow rate with different inlet

由图12可知,随着冲击器排气气相质量流量的增加,环路内的岩屑分布逐渐均匀,冲击器的排屑能力得到增强。当气相质量流量为0.08 kg/s时,岩屑颗粒在环路底部聚集现象较为明显,环路岩屑主要集中在截面的下半部分,出现3层,底部岩屑颗粒浓度集中在90~100 kg/m3,中间层的颗粒浓度集中在50~60 kg/m3,上层颗粒浓度集中在20~30 kg/m3。气相流量增加到0.12 kg/s时,截面内岩屑颗粒浓度值明显减小,聚集区域也减小,截面下半部分,只有底部很小区域内岩屑颗粒浓度达到80 kg/m3以上,其他区域颗粒浓度主要分布在20~60 kg/m3。当气相质量流量为0.16 kg/s时,环路内颗粒浓度分布于0.12 kg/s时相似,但是浓度值大小有所下降。气相质量流量达到0.20~0.24 kg/s时,岩屑颗粒浓度减小较大,截面内最大颗粒浓度值接近50 kg/m3,岩屑在环路内分布均匀。因此可以考虑增加集束式扩孔气动冲击器的尾气质量流量来提高其排屑能力。过大的排气流量,需要增大空气压缩机功率和改变冲击器的结构,这点需要综合考虑其经济性和排屑能力。

为了全面显示不同入口气相质量流量时,排屑流场出口整个截面内浓度变化情况,选择颗粒浓度范围为0~100 kg/m3,实际当气相质量流量为0.08 kg/s时,岩屑颗粒最大浓度超过100 kg/m3。为了更加进一步确定不同入口气相质量流量,岩屑颗粒浓度具体数值大小,同样选择不同气相质量流量时,出口截面圆上半径为r=145 mm的半圆上颗粒浓度在y轴上的投影分布曲线,如图13所示。

图13 不同气相质量流量颗粒浓度分布曲线Fig.13 Particle concentration curves of gas mass flow rate

由图13可知,不同气相质量流量时,r=145 mm的半圆上颗粒浓度分布曲线变化趋势相似,由环路顶部往下,y<-50 mm的范围内,浓度值接近于0;由y=-50 mm处开始缓慢增大,到达y=75 mm时,岩屑颗粒浓度增加速度加快,达到环路底部,即y=145 mm处颗粒浓度值达到最大。对于不同气相质量流量的浓度分布曲线,其曲率有所不同,曲线0.08 kg/s的曲率变化最快,相对浓度差值最高。相同y位置时,曲线0.08 kg/s的颗粒浓度值大于其它各气相质量流量下的浓度值,该曲线上浓度最大值达到120 kg/m3以上。0.24 kg/s浓度曲线曲率变化最小,相对浓度差值最低。相同y位置时,该曲线的颗粒浓度小于其它各气相质量流量下的浓度值,该曲线上浓度最大值不到40 kg/m3。其他浓度曲线,依据气相流量大小依次分布在这两条曲线之间,由此可得,增大集束式扩孔气动冲击器的尾气质量流量有助于增加其排屑能力。

4 结 论

(1)冲击器排气孔尾气以接近30 m/s的速度进入到排屑流场,达到出口时气体流速下降到2 m/s。流场压力由入口到出口呈梯度分布且逐渐降低。

(2)岩屑颗粒在排屑流场内呈不均匀分布。环路截面内,沿圆周方向,上半圆周浓度接近0,下半圆周浓度越靠近底部越高。出口截面内颗粒最大浓度达到134.6 kg/m3,环路内平均浓度基本不变为10 kg/m3。

(3)随着钻进速度的增加,流场排屑能力下降,额定工况下破岩钻进速度应该保持小于8.4 m/h;随着尾气质量流量的增加,排屑流场分布逐渐均匀,进行冲击器设计时,应该充分考虑其尾气携岩特性,通过增大气相质量流量的方法,来增加集束式扩孔气动冲击器排屑流场的排屑性能。