考虑气氛环境的含间隙断路器传动机构磨损预测

2018-09-28刘宏昭

刘 创, 刘宏昭, 张 磊, 李 来

(西安理工大学 机械与精密仪器工程学院,西安 710048)

磨损是造成机械零件功能退化以致失效的重要因素。轻量磨损能导致机构定位不准确、产生振动,严重磨损则能使机构强度不足而发生断裂[1]。由于大容量发电机断路器造价昂贵、精度和可靠性要求较高,其磨损试验存在成本高、周期长等实际问题[2],因此通过建立磨损模型,对磨损量进行预测计算是行之有效的途径。长期以来,国内外学者就机构磨损进行了很多研究。国志刚等[3-4]基于Archard模型建立了机构磨损预测模型;Flores等[5-6]采用Archard模型通过迭代程序对机构的磨损进行了预测。然而,磨损系数与运动副工况密切相关,并非固定值,因此邓培生等[7-8]基于神经网络,采用销盘磨损试验数据,建立了磨损预测模型,对运动副的磨损进行了预测。考虑到转动副与销盘磨擦副的摩擦模型存在差异以及气氛环境对材料磨损性能的影响,为更好探究机构运动副的磨损情况,本课题组自主研制了一种轴-套式摩擦磨损试验机[9],该试验机可在特定气氛下对试件进行磨损试验。生产实际中,很多机构工作在一定的化学气氛中。如某大型高压断路器传动机构,为了灭弧需要,就工作在SF6环境中,在对断路器检修时,机构轴套磨损严重。然而SF6处理不当就会对环境造成污染,甚至引起人员伤亡[10],因此本次试验用同样具有绝缘性的氮气来探究材料在无氧环境下的磨损规律,并基于神经网络建立了磨损预测模型,结合间隙机构动力学仿真,对断路器传动机构危险关节的磨损进行了预测分析。以期用来指导该类机构的优化设计,以及故障诊断,也为此类机构动力学参数与运动副磨损相互耦合的复杂问题提供了有效的分析方法。

1 试验部分

1.1 试验材料及试验设备

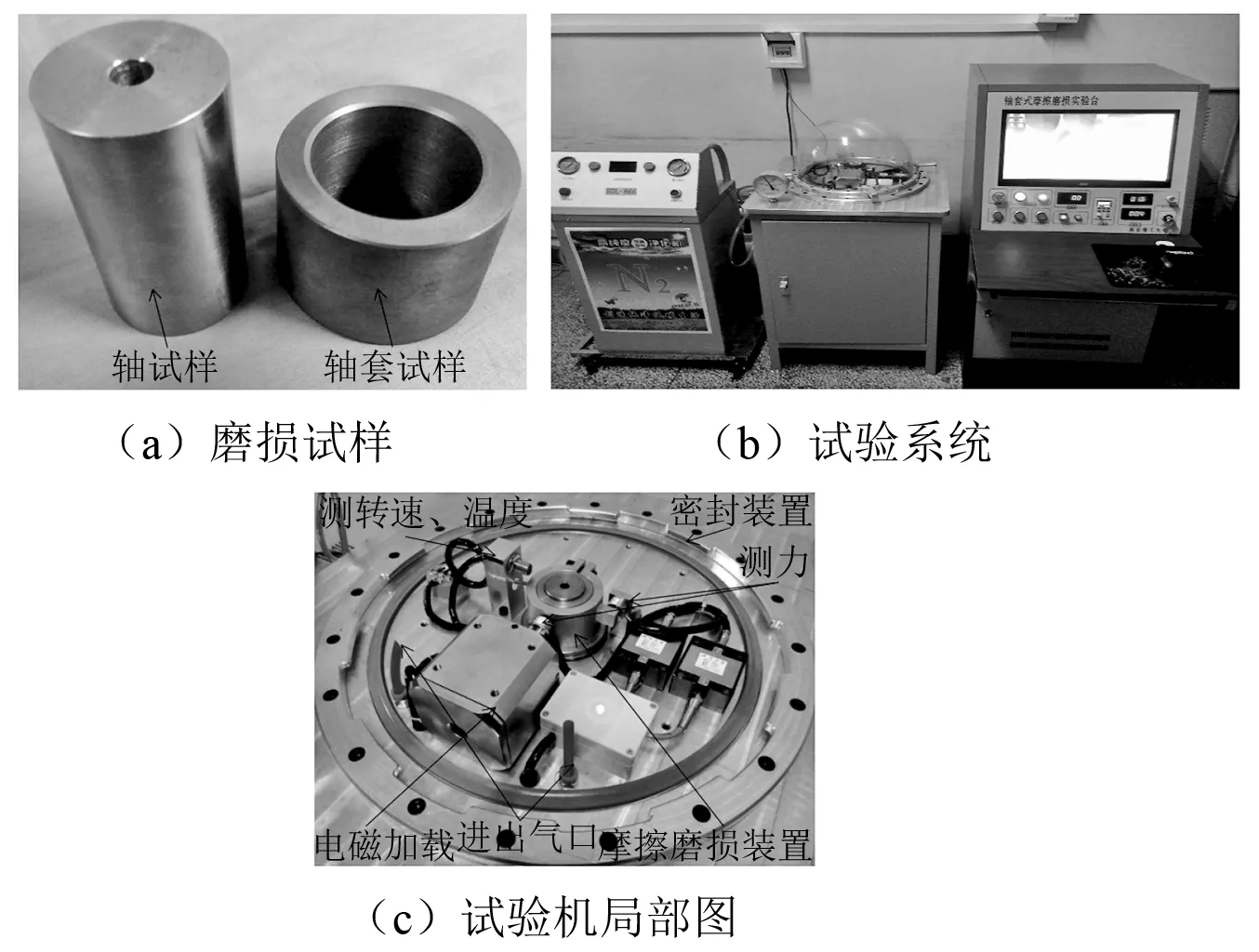

轴套试样材料选用灰铸铁HT250,尺寸为φ38 mm×φ54 mm×38 mm;轴试样材料选用45钢,尺寸为φ38 mm×65 mm,经表面淬火后硬度为55~58 HRC。试样结构,如图1(a)所示。

摩擦磨损试验在本课题组自主研制的已获国家发明专利的轴套式摩擦磨损试验台上进行。该试验机为旋转式磨损试验机,可用于特定气氛下材料的摩擦磨损试验。试验机由机械磨损系统、气路及密封系统、控制及数据采集系统组成,如图1(b)所示。其中,轴试样为旋转运动件,轴套试样为固定件,使用专用的夹具进行固定。采用自主设计的电磁加载装置对摩擦磨损配副进行径向加载,通过调节电流可以连续无级改变摩擦轴和轴套试样之间的接触压力,其加载力可调范围为0~300 N。试验采用变频器对电机进行转速调节,可连续无级调节摩擦副之间的相对滑动速度,调节范围为0~1 500 r/min。试验机配备有试验加载力、运动副摩擦力、转速和温度传感器及其数据采集处理系统,其结构如图1(c)所示。为探究摩擦副在特定气氛下的摩擦磨损性能,设计了可以快速拆装且便于观察的密封装置及抽气、充气系统。经试验验证该快速拆装密封装置操作方便、密封性良好,能提供稳定的气氛环境,适用于模拟断路器的工况环境。

图1 轴套式摩擦磨损试验台及试样Fig.1 Pin-bushing wear tester and specimen

1.2 摩擦磨损试验设计

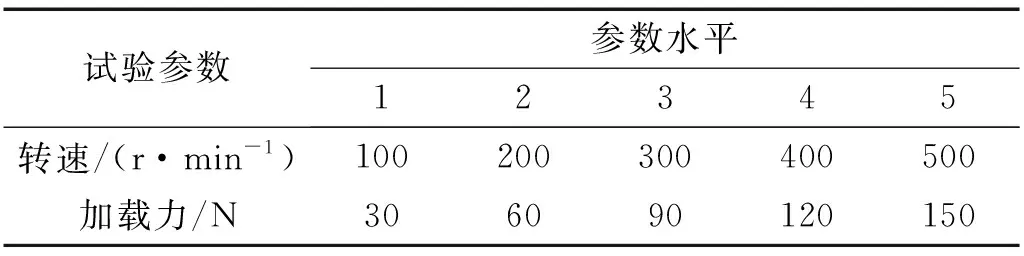

材料的摩擦磨损性能不仅与配副材料的结构和性能相关,还决定于配副所处的速度、载荷、温度、气氛等外界条件[11-12],其中载荷和速度是影响材料摩擦磨损性能最主要的外在因素,另外环境气氛对其性能也有较大影响。因此,本次磨损试验分别在氮气(SF6替代气体)与空气气氛环境中,对转速和载荷2试验参数各取5水平进行设计。为了对试样实际工况更加准确详细的进行模拟,本文采用正交试验设计方法[13]获得25个工况点,如表1所示。

为保证试验结果的准确性、可靠性,在试验前对磨损配副进行预磨。预磨一般在低速、低载荷下进行,使摩擦副进入稳定磨损阶段。随着摩擦副表面的微凸体高度逐渐降低,接触表面的相互贴合度变好、接触面积变大。经过预磨的轴套试样在每个工况点均进行了磨损试验。磨损量采用测量磨损失重的方法得到。每次试验前后均对轴套试样摩擦表面进行清洁,用精度1 mg电子天平测量轴套试样磨损质量损失。

表1 转速和载荷试验参数

关于材料的磨损性能通常用磨损量、磨损率或耐磨性来表示[14]。试验采用距离磨损率来描述材料的磨损性能,磨损率W(mg/m)按式(1)计算

(1)

其物理意义为单位摩擦距离的磨损量。式中:Δw为轴套试样的磨损质量损失,mg;R为平均摩擦半径即轴套试样摩擦表面与旋转中心的距离,m;t为轴套试样的摩擦磨损时间,min;n为轴试样的转速,r/min。

为探究断路器传动机构系统磨损规律,试验先在氮气环境中进行,并以空气环境下的试验作为对照。试验前,安装好密封装置,使摩擦副处于一密闭腔体内。接着对腔体进行抽真空操作,将其中的空气抽走,充入由氮气发生器制备的高纯度氮气。然后再次抽、充气体,此过程重复3次以保证磨损试验环境气氛的纯净。考虑到试验的安全性,试验时氮气压力取值为0.1 MPa,即约一个大气压。

1.3 试验结果

载荷和滑动速度是研究摩擦磨损问题的两个基本因素。在研究机构运动副磨损问题时,用载荷(N)来表征磨损率与外载荷的关系会使得数据的可比性差,而多采用运动副的接触应力来说明磨损率与外载荷的关系。转动副轴套和轴销在外加载荷作用下,可以看作是轴线平行的圆柱体与圆柱凹面的接触。因此,本文根据Hertz接触理论将外加载荷转化为摩擦表面的接触应力,接触正应力按最大Hertz接触应力pH计算,其表达式为

(2)

式中:Fs为单位长度载荷,可以通过外加载荷与试件宽度求得;R1,R2分别为轴套试样与轴销的曲率半径,两者为间隙配合,初始间隙为0.1 mm;υ1和υ2分别为轴套和轴销材料的泊松比;E1和E2分别为轴套和轴销材料的弹性模量。同理将试验转速换算为摩擦副接触点的相对滑动速度。

图2(a)、图2(b)是空气环境中轴套试样磨损率随载荷、速度的变化情况;图2(c)、图2(d)是氮气环境中轴套试样磨损率随载荷、速度的变化情况。从整体趋势看,两种气氛环境中轴套试样的磨损率变化均呈增大趋势,即随着接触压力和接触点相对滑动速度的增大磨损率逐渐增大;在试验范围内载荷p对磨损率的影响整体上较速度v更为显著,其磨损率曲线的斜率变化也更为明显。

对比分析两种气氛环境下的试验结果:发现各对应工况条件下氮气气氛中的磨损率总体趋势上高于空气气氛中的磨损率,且在载荷和速度都较大时,这种趋势更为明显。造成这一现象的原因是氮气气氛阻止了摩擦表面氧化物质的形成,而金属摩擦副摩擦过程中所产生的氧化物是具有减磨作用的[15],因此氧气的隔绝导致了轴套试样在氮气气氛下磨损量的增加。

图2 p,v值对磨损率的影响 Fig.2 Effects of p and v value on wear rate

2 磨损预测模型的建立

2.1 试验数据处理及预测模型建立

神经网络是以试验数据为基础,经过有限次迭代计算获得反映样本内在规律的非线性系统数学模型,按照网络拓扑结构可分为前向网络和递归网络两大类。Elman神经网络是一种动态递归神经网络,它是在BP网络的基本结构上,在隐含层中增加了一个承接层,用来记忆隐含层单元前一时刻的输出值。承接层神经元的输出经延时与存储,再连接到隐含层的输入,形成反馈网络[16]。相对于传统的BP网络,该模型的学习记忆稳定,训练速度更快,更容易避免收敛到局部极小点,因此本文采用Elman网络建立预测模型。

为便于机构运动副的磨损计算,本文将试验获得的磨损率量纲转化为单位距离单位面积上的材料体积损失。将25组磨损试验数据随机取出21组作为预测模型的训练样本,其余4组作为测试样本。

在对预测模型训练之前需对原始数据进行归一化处理,这样做可以使网络的收敛速度加快。考虑到Sigmoid转换函数在0~1附近的变化极为平坦,网络的训练速度缓慢,本文将变换后的数据限制在区间[0.1,0.9]内,使输入落在神经元传递函数梯度变化较大的地方,能够提高网络效率并使模型具有一定的外推能力,其变换原理为

xi=s+(l-s)(x-xmin)/(xmax-xmin)

x=(xi-s)(xmax-xmin)/(l-s)+xmin

(3)

式中:x为原始数据;xi为处理后的数据;xmax与xmin分别为x的最大值和最小值;s=0.1;l=0.9。

结合氮气气氛环境中获得的试验数据,以接触应力、滑动速度作为输入数据组,磨损率作为输出数据组,基于Matlab软件神经网络工具箱建立了磨损预测模型。经过多次试错,确定预测精度较高的网络拓扑结构为2-5-9-1,即网络结构由1个输入层,2个输入节点;2个隐层,节点数分别为5和9;1个输出层,1个输出节点组成。神经元之间采用S型(Sigmoid)传递函数来实现输入到输出的非线性映射,输出层选用线性传递(Purelin)函数。

2.2 预测模型的训练及性能

采用trainlm算法对网络进行学习训练,经过127步训练后网络训练误差达到9.77×10-6,满足要求,如图3(a)所示。图3(b)为网络模型对训练样本的回归分析,其相关系数为0.999 8,非常接近1,说明网络模型训练效果较好。网络对训练样本的验证,如图3(c)所示。网络模型的预测值与试验值几乎重合,表明该模型能准确的反映数据之间所蕴含的内在磨损规律。图3(d)为4组测试数据对训练好的网络模型的测试结果。对比发现网络预测值和试验值之间的误差较小。网络模型的验证和测试结果表明,该模型学习训练良好、预测精度较高。同理,建立空气环境中磨损预测模型。

图3 预测模型训练及学习结果Fig.3 The training and learning result of prediction mode

3 断路器传动机构磨损分析

3.1 机构模型及ADAMS仿真

本次研究的磨损仿真对象为某大容量高压断路器关键设备的机械传动部分,该机构的三维实体模型,如图4(a)所示;将其进行简化,得机构简图如图4(b)所示。经过对该机构的受力分析,得知轴5与连杆6的转动副(图4中标识为E)受力最大,最易受到磨损破坏,因此本文针对该运动副的磨损情况进行计算分析。

图4 机构模型Fig.4 The model of the mechanism

实际机构中,由于运动副间隙的存在,接触碰撞是不可避免的,间隙主要有两种描述方法:①约束描述方法;②力描述方法。约束描述方法建模简单、易于求解,但无法反映间隙转动副的碰撞特性。力描述方法是将理想模型中铰链的几何约束改为力约束,采用非线性弹簧阻尼模型来模拟含间隙转动副运动过程中的碰撞和能量散耗,更符合间隙机构的实际运动情况。本文采用力描述方法,使用基于Hertz理论的非线性弹簧阻尼模型[17]来模拟转动副轴销与轴套之间的法向接触力,表达式为

(4)

图5 机构ADAMS仿真Fig.5 The simulation of the mechanism with ADAMS

3.2 磨损预测分析

运动副磨损具有很强的动态特性,在不同载荷和速度下,磨损系数是不断变化的,并非单一的固定值,因此,本文使用训练好的神经网络模型对断路器传动机构E副的磨损进行预测计算。将ADAMS仿真获得的E副接触应力与相对滑动速度作为训练好的预测模型的输入对轴套的磨损率预测,结果如图6所示。

图6 轴套磨损率Fig.6 Bushing wear rate

磨损计算的步骤为:通过ADAMS仿真获取间隙碰撞动力学参数F和S,对其进行转化,并带入预测模型中计算磨损深度,在初始间隙的基础上加上磨损深度获得转动副元素新的间隙尺寸。然后,更新间隙机构模型进行下一轮仿真计算,流程如图7所示。随着仿真步数增加,分析发现磨损引起的间隙变化会导致动力学参数改变,进一步影响着运动副磨损率的改变,即磨损、间隙、动力学参数存在着相互耦合作用。

图7 磨损计算流程图Fig.7 Flow chart of wear calculation

由于断路器传动机构操作一次运动副的相对滑动距离非常小,造成的磨损深度也非常微小,间隙变化并不明显,因此本文以机构操作2 000次为一个磨损周期对运动副模型进行更新。在运动过程中,E副的接触压力和相对滑动距离会随着接触碰撞点的不断变化而变化,因此轴套表面每个位置的磨损深度是不同的。磨损率W计算公式为

W=V/AS

(5)

式中:A为名义接触面积;S为相对滑动距离;V为磨损体积。对式(5)进行变换得磨损深度h计算公式

(6)

dh=WdS

(7)

考虑到磨损轮廓的光滑连续和非规则性,在进行磨损计算时,以10°为单位对E副的角位移进行划分,再对每一单位内的磨损深度进累积求和,计算平均值作为该单位的磨损深度,公式为

h=∑hi/ΔS

(8)

式中:hi为单位内每个位置的磨损深度;ΔS为10°对应的滑动距离。

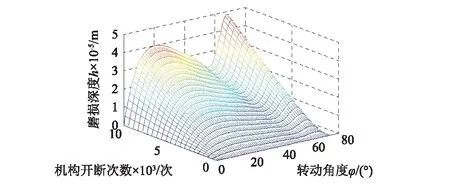

在获得一个开断操作各点的磨损深度后,以一个磨损周期为单位计算各点累积磨损深度。表2所示为氮气环境中5个磨损周期各点累积磨损深度。根据表2中的数据,进行插值拟合得轴套磨损深度随E副相对转角和开断次数的变化情况,如图8(a)所示。同理可计算空气环境中轴套磨损深度的变化规律,如图8(b)所示。

对比分析轴套表面磨损深度的变化规律,从整体趋势来看:氮气和空气环境中磨损深度在轴套表面均呈现非均匀分布,并且在磨损深度较大处下一周期的

表2 开断各周期磨损深度(氮气环境中)

(a)氮气环境下E副磨损规律

(b)空气环境下E副磨损规律图8 不同气氛中磨损深度预测变化Fig.8 The prediction of wear depth in different atmosphere

磨损增量更大;在曲柄转角20°和70°附近这种现象更为明显,最终造成该位置累积磨损深度过大而使转动副磨损失效,产生这一现象的主要原因是大的磨损量将导致大的间隙,大的间隙又会引起大的冲击碰撞力、大的磨损率,进一步在该位置造成更大的磨损量。对比两组计算结果:发现由于隔绝了氧气,氮气环境中的机构危险关节磨损更为严重,更容易造成机构磨损失效。因此应尽量避免机构工作于这类环境中,当无法避免(如本文研究的断路器传动机构为灭弧效果必须工作在SF6中)时,应按期做好防护措施;另外应对机构参数进行优化设计,如本文研究指出在曲柄转角20°和70°附近磨损严重,可通过优化设计减小这两个位置处的碰撞反力,使轴套磨损尽量均匀分布,以免加速机构系统的磨损失效。

4 结 论

(1) 鉴于大型高压断路器机构系统试验成本高周期长,本文通过建立虚拟样机,在考虑运动副间隙的情况下,利用ADAMS仿真软件对其进行了运动仿真,获得了磨损计算所需的动力学参数,避免了必须依赖建立试验样机的研究方法。

(2) 为探究某大型断路器机构系统在SF6中的磨损规律,采用正交试验法,在自主研制的轴-套式摩擦磨损试验台上进行了试验。分析研究了试样在空气及氮气(SF6替代气体)环境下的磨损特性,发现磨损率随载荷增加及速度增大呈增大趋势;且在试验范围内,载荷相比于速度对磨损率有更大的影响;在氮气气氛环境中,由于摩擦表面没有氧化物质的形成而导致磨损增大。

(3) 基于试验数据,采用神经网络建立了磨损预测模型,并结合ADAMS仿真获得的动力学参数,对断路器传动机构间隙运动副的磨损深度进行了预测计算。发现随着断路器开断次数的增加,轴套表面呈现非均匀磨损,且氮气环境造成磨损加剧。本文研究为断路器生产实践、优化设计提供了理论依据,减小磨损失效引发故障的概率,并为机构动力学参数与运动副磨损相耦合的复杂问题提供了分析方法。