碱液下GFRP筋力学性能劣化模型研究

2018-09-26高永红黄孝国刘华琛申俊宇

高永红,黄孝国,刘华琛,申俊宇

(武汉科技大学城市建设学院, 武汉 430065)

0 前言

据统计[1-2],美国每年由于钢筋腐蚀生锈而导致的经济损失高达数百亿美元,而我国沿海地区港口、桥梁等混凝土结构工程每年因钢筋锈蚀也将投入数千亿的维修费用。纤维增强复合材料(FRP)以其质轻、高强、耐腐蚀等特性成为替代钢筋的理想材料[3],结构在使用中常受到强碱、盐等腐蚀介质的侵蚀,FRP筋的力学性能在此类环境下的演化规律以及工程适用性引起了广泛的关注。国内外学者,研究腐蚀介质下FRP筋的力学性能变化大多采用加速老化试验[4-13],自然老化条件下开展相关研究周期长,研究成果较少。因此,深入开展自然老化条件下碱液中GFRP筋力学性能的劣化规律研究,对了解GFRP筋增强混凝土结构的耐腐蚀性能具有重大意义。

本文基于ACI-440规范要求,重点研究了筋体自然老化条件下在碱液中浸泡30、90、180 d后GFRP筋的力学性能、拉伸强度腐蚀速率和剩余强度衰减的变化规律,同时对比研究自然老化条件下相同腐蚀龄期内(180 d)碱溶液与盐溶液对筋体拉伸强度劣化速率的影响。

1 实验部分

1.1 主要原料

GFRP筋,全长800 mm、有效长度400 mm、两端钢套筒200 mm、直径分别为20 mm和25 mm,深圳海川材料有限公司;

NaOH,分析纯,1 mol/L,深圳市恒迪源润达实业有限公司;

KOH,分析纯,山东浩中化工科技有限公司;

Ca(OH)2,分析纯,天津博迪化工股份有限公司;

NaCl,分析纯,北京康普汇维科技有限公司。

1.2 主要设备及仪器

微机控制电液伺服万能试验机,WAW-1000,济南试金集团有限公司;

动态应变仪,UT7808,武汉优泰电子技术有限公司;

裂缝观测仪,ZBL-F101,北京智博联科技有限公司。

1.3 样品制备

将杆件两端使用自制塑料套管、细沙、水泥和玻璃胶密封;根据ACI-440规范采用质量分数分别为1 %、1.4 %、0.16 %的NaOH、KOH、Ca(OH)2的混合液,均匀搅拌5 min,倒入圆桶中并加自来水稀释至溶液pH值约为12.6~13.0,模拟碱环境,溶液静置24 h后,将密封杆件浸入溶液,浸泡周期分别为30、90 d和180 d;采用质量分数为3 %的NaCl,混合自来水稀释,模拟盐环境,溶液静置24 h后,将密封杆件浸入溶液,浸泡周期为180 d;浸泡周期满后,将杆件从溶液中取出静置12 h后,拆掉密封装置,并在杆件有效长度的1/2和1/4处的垂直拉伸方向(横向)、平行拉伸方向(纵向)粘贴应变片,进行拉伸试验。

1.4 性能测试与结构表征

拉伸性能测试:采用微机控制电液伺服万能试验机,按照GB/T 13096—2008[14]规定的方法,加载速率为2 mm/min,进行拉伸性能测试;

采用动态应变仪,2 s一次,定时采集筋体拉伸应变值;

采用裂缝观测仪,观察筋体裂缝开展情况。

2 结果与讨论

2.1 表观特征及拉伸破坏形态

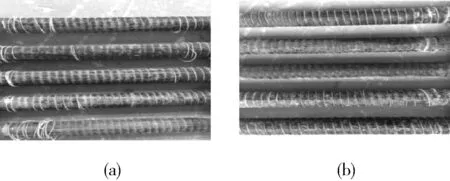

图1为GFRP筋在碱溶液和盐溶液中浸泡180 d后的表观变化。浸泡前筋体外表面粗糙,无光泽度。在碱溶液中浸泡180 d后,筋体表层树脂基体因被腐蚀而软化,导致部分玻璃纤维丝向外裸露,筋体外表面出现明显光泽度,且筋体外表面局部出现灰白色物质[图1(a)],由于碱溶液中的OH-离子与筋体表层玻璃纤维发生反应生成HSiO3-和SiO32-等硅酸盐胶凝[8]153-154[15]。如图1(b)所示,盐溶液中浸泡180 d后,筋体粗糙外表面因被腐蚀变光滑,表层基体树脂有轻微腐蚀痕迹,筋体外表面出现一定光泽度。

(a)碱溶液 (b)盐溶液图1 腐蚀溶液浸泡后GFRP筋试样的表面形貌Fig.1 Surface morphology of GFRP bars after corrosion solution

(a)杆件1/4处裂缝 (b)杆件破坏形态图2 GFRP筋受拉破坏形态Fig.2 Tensile failure mode of GFRP bars

图2为20 mm GFRP筋在碱溶液中浸泡180 d后的拉伸破坏形态。在拉伸过程中,当荷载加载到74.95 kN时,杆件出现初响,由于筋体外层纤维断裂,作用在纤维上的应力重分布,随着荷载增加,响声频率越来越快,继续加载至108.4 kN时,响声频率减慢,此时杆件两端出现裂纹,由于纤维断裂由外层向内层逐渐过度,加载至124 kN时,响声慢慢变弱直至停止,此时杆件1/4处出现宽度约为0.2 mm的裂纹[图2(a)],持续加载,裂纹向上下延伸,加载至153.3 kN时,突然出现一声巨响,至157.6 kN时再次发生劈裂的响声,响声不断加剧,直至杆件呈现炸开式破坏[图2(b)]。由于杆件在加载过程中,筋体外层纤维首先承受应力,随后由树脂基体传递到内部纤维,导致横截面上的应力并不是均匀等值分布,而从圆周向圆心逐渐递减呈倒梯形分布。随应力增大,外层纤维首先达到应力极限并发生断裂,同时应力重新分布。随着应力继续增大,纤维断裂由外层向内层逐渐过度,最后杆件发生破坏,破坏模式属于脆性破坏。

2.2 拉伸强度及弹性模量劣化规律

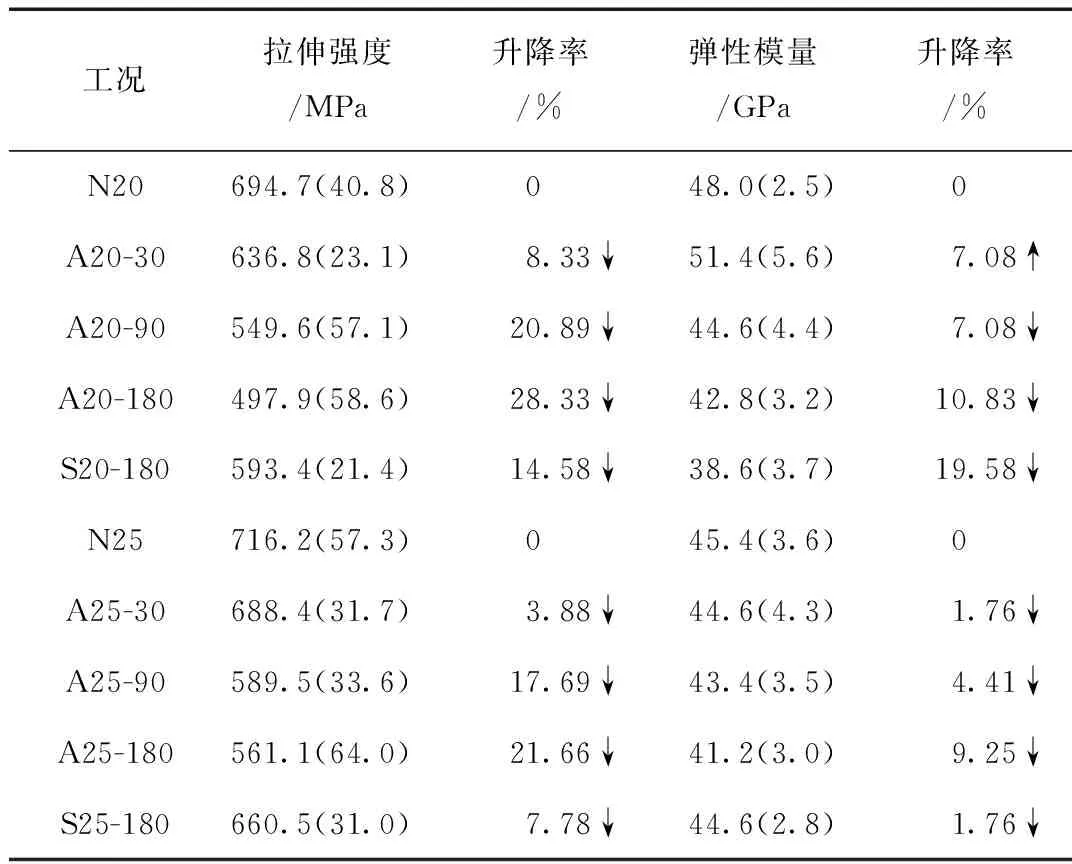

GFRP筋在碱液中浸泡30、90、180 d及盐溶液中浸泡180 d后的拉伸强度和弹性模量变化规律实测结果如表1所示。由表1可知,在碱液中GFRP筋的极限拉伸强度随浸泡时间的延长呈下降趋势,浸泡90 d和180 d后,20 mm筋体的拉伸强度比浸泡前降低了了20.89 %和28.33 %;25 mm筋体的拉伸强度比浸泡前降低了17.69 %和21.66 %。弹性模量随浸泡时间的增长总体呈下降趋势,但20 mm筋体浸泡30 d后的弹性模量比浸泡前升高了7.08 %,由于GFRP筋浸泡入碱液后发生了后固化反应[16],提高了筋体的弹性模量。浸泡90 d和180 d后,20 mm筋体的弹性模量比浸泡前降低了7.08 %和10.83 %;25 mm筋体的弹性模量比浸泡前降低了4.41 %和9.25 %。在盐液中浸泡180 d后GFRP筋的力学性能(极限拉伸强度和弹性模量)也明显下降,20 mm和25 mm筋体的极限拉伸强度比浸泡前降低了14.58 %和7.78 %;弹性模量比浸泡前降低了19.58 %和1.76 %。

表1 腐蚀溶液浸泡下GFRP筋的力学性能Tab.1 Mechanical properties of GFRP bars immersed in corrosion solution

注:表中括号里面数值代表各工况偏差值; “↓”和“↑”表示下降和上升;“N20”表示20 mm GFRP筋浸泡前;“A20-30”表示20 mm GFRP筋在碱液中浸泡30 d后;“S20-180”表示20 mm GFRP筋在盐溶液中浸泡180 d后,其他工况依此类推。

进一步分析发现,20 mmGFRP筋随浸泡时间的增长,极限拉伸强度逐渐降低,浸泡3个时间段(30、90、180 d)内每个时间节点前后,拉伸强度下降幅度在10 %左右,因此,将浸泡周期分为前期(0~30 d)、中期(30~90 d)和后期(90~180 d)3个时间段。了解各个时间段内筋体极限拉伸强度的衰减速率,在一定程度上可以对腐蚀介质中的GFRP筋增强结构在服役期间不同阶段的结构性能进行预测和评估。

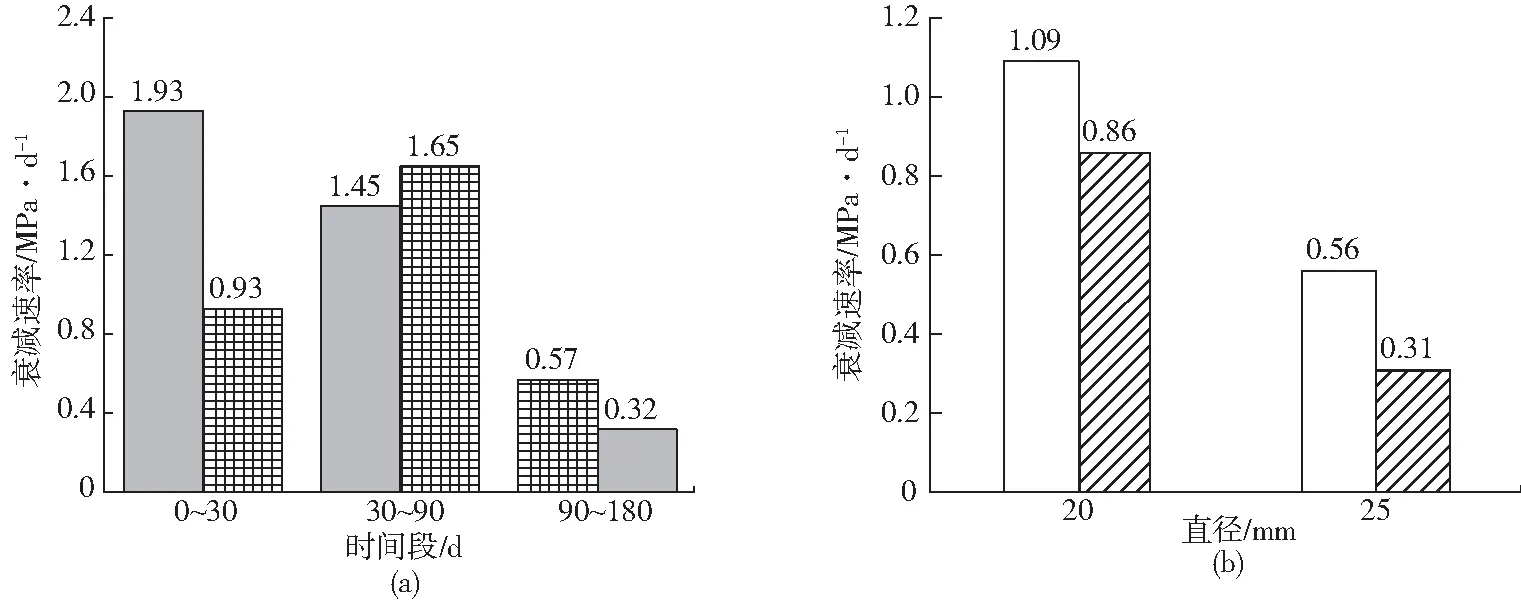

2.3 强度衰减速率

在不同溶液、不同时间段内GFRP筋的拉伸强度平均衰减速率如图3所示。图3(a)反映了20 mm和25 mmGFRP筋在碱液浸泡的前、中、后期3个时间段内拉伸强度的平均衰减速率,20 mm筋体的拉伸强度平均衰减速率分别为1.93、1.45、0.57 MPa/d,呈逐渐放缓的趋势;而25 mm筋体在中期的拉伸强度衰减速率最快为1.65 MPa/d,后期衰减速率最缓为0.32 MPa/d,总体来看,在前、中期20 mm和25 mm GFRP筋的拉伸强度衰减速率分别为1.61 MPa/d 和1.41 MPa/d,明显高于后期衰减速率。筋体在浸泡初期发生水解,破坏了筋体结构中部分脆弱的硅氧网络结构,使筋体强度衰减速率加速,但在浸泡后期,水解产生的硅酸作为一种极限分子使水分子极化,形成Si(OH)4·nH2O定向围绕在筋体周围,在筋体表面形成硅胶薄膜,随浸泡时间的增加逐渐变厚,阻碍离子交换,减弱了筋体腐蚀速率[17],导致筋体的拉伸强度衰减速率降低。在碱液中浸泡较长时间后,溶液因溶出而存在的Ca+离子,在玻璃纤维表面沉积形成一层不可溶的Ca - Si膜,在一定程度上也减弱了溶液中OH-离子对玻璃纤维的侵蚀作用[9]153-156,导致筋体的拉伸强度衰减速率降低,说明随着浸泡时间的延长,碱液在浸泡初期对GFRP筋的拉伸强度劣化影响高于浸泡末期。

从图3(a)可以看出,相同时间段、相同溶液中不同直径筋体的拉伸强度的平均衰减速率差异大,且在不同时间段、不同直径筋体的拉伸强度的平均衰减速率也有差异,如在碱液中浸泡前期和后期2个时间段内,20 mm筋体的拉伸强度的平均衰减速率高于25 mm筋体,但浸泡中期时间段内,20 mm筋体的拉伸强度平均衰减速率又小于25 mm筋体,说明尺寸效应对GFRP筋在碱液下的拉伸强度衰减速率有一定影响。

GFRP筋的直径/mm:—20 —25 溶液类型:—碱溶液 —盐溶液(a)碱溶液下前、中、后期衰减速率 (b)相同浸泡龄期碱、盐溶液腐蚀速率对比图3 在腐蚀溶液浸泡后GFRP筋极限拉伸强度衰减速率Fig.3 Decay rates of ultimate tensile strength of GFRP bars in corrosive solution

图3(b)反映了在碱液和盐溶液中浸泡相同龄期(180 d)内20 mm和25 mm GFRP筋的拉伸强度平均衰减速率。可以看出,相同溶液中,碱液中和盐溶液中GFRP筋的拉伸强度平均衰减速率随筋体直径的增大分别降低了48.6 %和64.0 %;不同溶液中,20 mm和25 mm GFRP筋的拉伸强度平均衰减速率在碱液中比盐溶液中增大了21.1 %和44.6 %,由于碱溶液能提供的OH-离子浓度相对于盐溶液要高,高浓度的OH-离子加快了对玻璃纤维的蚀刻速率[7]39-40,纤维劣化速率增大,导致筋体强度衰减速率也变快。

2.4 碱液下GFRP筋的拉伸强度剩余强度衰减模型

基于Arrhenius理论方程,在本次试验结果基础上,对经典的GFRP筋拉伸强度剩余强度衰减模型进行修正,提出了更符合GFRP筋拉伸强度衰减规律的修正模型。Arrhenius方程是预测GFRP筋在特殊环境中使用寿命的基础[10]51[13]764,在Arrhenius方程中筋体强度退化速率k与杆件剩余强度比Y和腐蚀浸泡时间t之间的关系如式(1)所示:

(1)

式中Y——杆件剩余强度比(筋体剩余拉伸强度与初始拉伸强度的比值)

τ——相关参数

t——浸泡时间,d

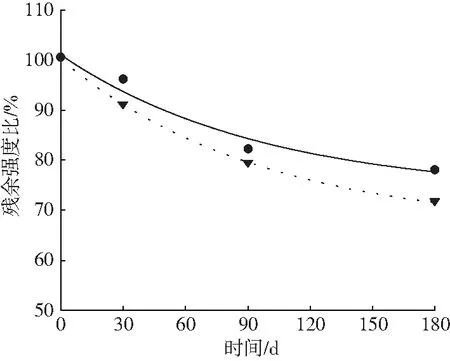

其中,τ=1/k。由于筋体在特殊环境下始终具有残余强度,因此定义当t为无穷大时,杆件才破坏。根据式(1)对本次试验实测得在碱液下不同浸泡周期内GFRP筋残余拉伸强度比值结果进行非线性拟合,得到经典模型下GFRP筋剩余强度衰减拟合曲线,如图4所示。

GFRP筋的直径/mm:●—25 ▼—20━ —25mm拟合曲线 ┅ —20 mm拟合曲线图4 经典模型下GFRP筋剩余强度衰减拟合曲线Fig.4 Fitting curve of residual strength degradation of GFRP bars based on the classical model

考虑到在实际使用过程中筋体的拉伸强度不会出现趋近于0(即筋体完全失效)的情况,并结合筋体在碱液下浸泡初期拉伸强度衰减速率较快,中后期拉伸强度衰减速率放缓的特点,通过引入2个新参数A1、y0,对经典模型进行修正,如式(2)所示。以修正模型公式(2)重新对实测结果进行拟合,得到修正模型下GFRP筋剩余强度衰减拟合曲线,如图5所示。

(2)

式中A1、y0——假设参数

GFRP筋的直径/mm:●—25 ▼—20━ —25 mm拟合曲线 ┅ —20 mm拟合曲线图5 修正模型下GFRP筋剩余强度衰减拟合曲线Fig.5 Fitting curve of residual strength degradation of GFRP bars based on the modified model

从图4、图5以及表2可以看出,经典模型下得到GFRP筋在碱液下剩余拉伸强度衰减规律曲线相关性一般,在浸泡周期内整条曲线近似为一条直线,表明筋体强度衰减速率基本保持不变,曲线拟合相关性一般。而结合本次试验中在碱液下GFRP筋的拉伸强度衰减规律的修正模型,对试验数据进行非线性拟合,曲线前段斜率大,后段斜率逐渐变小,反映筋体的拉伸强度前期衰减速率较强,后期衰减速率减弱,与本试验前面得出的结果相吻合,且拟合曲线相关性较好, 其中20 mmGFRP筋剩余强度实测值与拟合结果相关性系数平方(R2)为0.99。

表2 GFRP筋剩余强度拟合方程系数Tab.2 Coefficient of fitting equation of residual strength degradation of GFRP bars

3 结论

(1)在碱液中,GFRP筋的极限拉伸强度随浸泡时间的增长逐渐劣化降低,在碱液中浸泡180 d后, 20 mmGFRP筋,极限的拉伸强度比浸泡前降低了28.33 %,弹性模量比浸泡前降低了10.83 %; 25 mmGFRP筋,极限拉伸强度降低了21.66 %,弹性模量下降了9.25 %;

(2)相同腐蚀液中,不同浸泡周期内不同尺寸筋体的拉伸强度的平均衰减速率不同;相同浸泡龄期内,在碱液下筋体拉伸强度衰减速率高于盐溶液;

(3)碱液下筋体拉伸强度衰减速率,在浸泡前期高于后期;修正后剩余强度衰减模型更准确反映出GFRP筋在碱液下的强度衰减规律。