液化气深度脱硫系统对液化气脱后硫含量的影响

2022-03-11王军杨彬张勋王通付悦

王军,杨彬,张勋,王通,付悦

(中国石油天然气股份有限公司庆阳石化分公司 甘肃省庆阳市 745002)

1 前言

液化气深度脱硫系统(超重力碱液再生系统)运行好坏,不但直接影响再生碱液质量,而且决定着液化气脱后总硫是否达标和碱液的单耗高低,公司碱液再生系统自投运至今,再生碱液质量完全达标,但微弱的再生碱液处理量直接制约着与液化气接触脱除反应的循环碱液质量的好坏,进而影响了液化气脱后总硫的高低。为此优化碱液再生系统操作、改造液化气脱硫醇系统工艺流程势在必行。

2 超重力循环碱液再生的工艺原理

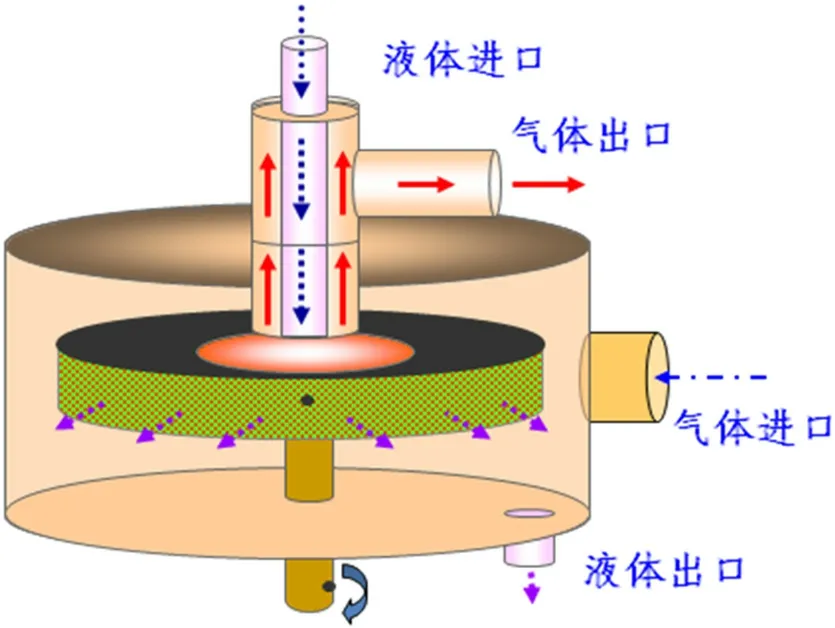

自液化气一级抽提反应沉降分离器来的待生碱液进入闪蒸罐(待生碱液罐),闪蒸脱除夹带的少量轻烃,闪蒸后的待生碱液经待生碱液泵加压抽出后,进入碱液加热器,与热媒水换热升温至50℃后,经待生碱液过滤器进入超重机反应器(HGR-3301A/B),待生碱液与来自罗茨风机(K-3302A/B)的非净化风逆流接触,在磺化酞菁钴催化剂作用下,碱液中硫醇钠反应生成为二硫化物,并迅速挥发进入气相,随含硫尾气离开超重机,至烟气脱硫脱硝单元处理。再生后的循环碱液自超重力反应器底部液相出口,经再生碱液罐罐顶填料柱上部进入,与自填料柱底部进入的氮气逆流接触汽提其中的氧气后进入再生碱液罐,自再生碱液罐沉降分离后的再生碱液经再生碱液泵加压抽出,经再生碱液冷却器与优质循环水换热降温至40℃以下,再经碱液过滤器进入液化气二级抽提反应器。非净化风经空气过滤器从大气引入,经罗茨风机升压到0.02-0.04MPa(G),进入超重力机与待生碱液沿径向逆流强制混合接触发生反应,反应后的氧化尾气离开超重力机进入到气液分离罐,沉降分离其所夹带的再生碱液,收集回收的再生碱液从气液分离罐罐底以自流方式进入再生碱液罐顶部填料柱实现回收利用;脱除携带的再生碱液后的氧化尾气经水洗塔用循环除盐水洗去尾气中可能夹带的微量碱液后进入烟气脱硫脱硝单元处理。因此,要保证纤维膜反应器优越性能的充分发挥,循环碱液再生效果至关重要。循环碱液中硫醚残留、二硫化物含量超标、碱液NaOH浓度下降、碱液洁净程度下降等因素均对纤维膜反应器脱除液化气中的有机硫带来不利影响。因此,循环碱液再生单元工艺技术与生产操作直接影响纤维膜法液化气脱硫醇后的液化气总硫含量。(附超重力机工作原理图)

3 液化气深度脱硫系统的运行现状

3.1 运行中的优势

3.1.1 工艺技术上的优势

石油化工研究院开发的液化气深度脱硫(LDS)技术,针对传统Merox工艺和纤维膜抽提工艺的碱液再生过程中存在的问题,研究开发了超重力循环碱液再生方法,装置成功的实现了持续保持再生碱液品质和生产低硫液化气产品。其占地面积小。超重力技术其使硫醇钠氧化生成NaOH和二硫化物的反应为快速反应,气液传质强化使硫醇钠转化率比常规技术提高3~5倍,确保碱液中的硫醇钠较为彻底的转化为二硫化物,再生碱液碱度在更长时间内稳定维持在较好水平。另外,在超重力条件下,可提高大气液比操作,将二硫化物解吸至气相中与循环碱液分离。有效脱除再生碱液中的溶解氧,避免硫醇钠在催化剂作用下与溶解氧再度生成二硫化物进入脱后液化气中。

3.1.2 再生碱液质量的优势

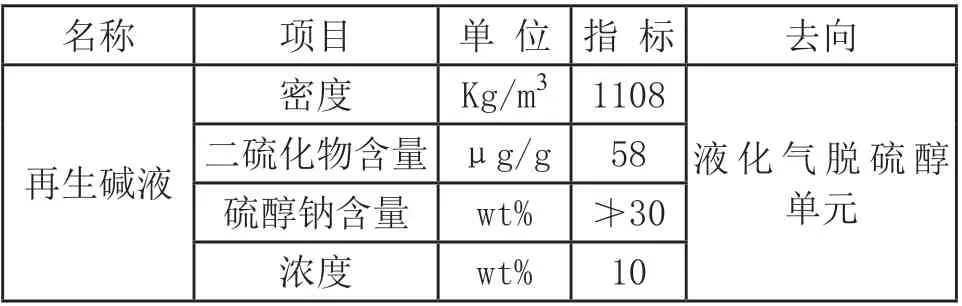

3.1.2.1 设计质量指标

名称 项目 单 位 指 标 去向密度 Kg/m3 1108再生碱液液化气脱硫醇单元二硫化物含量 μg/g 58硫醇钠含量 wt% ≯30浓度 wt% 10

3.1.2.2 运行中再生碱液质量指标

序号 时间 二硫化物含量(mg/kg)硫醇钠含量(%)1 1月11日 9.9 0.01 2 1月12日 9.8 0.01 3 1月13日 9.7 0.01 4 1月14日 9.9 0.01 5 1月15日 9.8 0.01 6 1月16日 9.6 0.01 7 1月17日 9.9 0.01 8 1月18日 9.8 0.01 9 1月19日 9.9 0.01 10 1月20日 9.6 0.01

从上表10天再生碱液质量指标可以看出,再生碱液中硫醇钠含量平均值0.01%比设计值低了29.99%,二硫化物含量约是设计值的六分之一。真正达到了超重力系统反应分离的目的。

3.2 运行中存在的问题

液化气脱后总硫含量≤44 mg/m3,在2017年2月一段时间内,脱后液化气中总硫含量一度达到56 mg/m3。在进行新鲜碱液置换后,脱后液化气总硫含量仍出现卡边现象。

超重力系统在运行过程中氧化风量、待生碱液温度、系统压力等参数都与设计工艺指标吻合。但是由于碱液间断结晶、随着待生碱液处理量增大进而出现减速器电流超标的隐患。给岗位的操作以及再生碱液质量埋下了隐患。

3.2.1 碱液间断结晶

在运行中,由于待生碱液温度较低,在加之碱液浓度过高,进入超重力机的碱液长时间停留往往出现结晶,导致传质面局部堵塞,影响传质效果。

3.2.2 待生碱量与再生碱液量不平衡

在实际运行中,由于待生碱液处理量小,从而使得进入纤维膜反应器的再生碱液量小。往往造成与液化气接触反应的碱液不能得到及时更新,致使液化气脱后总硫间断出现超标现象。

3.2.3 再生系统工艺流程匹配欠佳

由于再生系统碱液处理量偏小,同时再生碱液在流程设置上目前只能进入二级纤维膜反应器,与液化气中的有机硫进行反应脱硫。而理论分析液化气中的有机硫脱除重心主要在一级纤维膜反应器内进行,而一级纤维膜反应器内的碱液主要是二级纤维膜反应器脱硫后的产物,含有大量的硫醇钠,致使一级纤维膜反应器内的碱液常常处于饱和状态,这样造成一级纤维膜反应器脱硫效率大大降低。

3.2.4超重力机转子偏小

目前一台超重力机转子偏小,长期处于停运状态,直接制约着再生系统碱液处理量的增加。

4 降低液化气总硫的有效途径

4.1合理控制碱液浓度

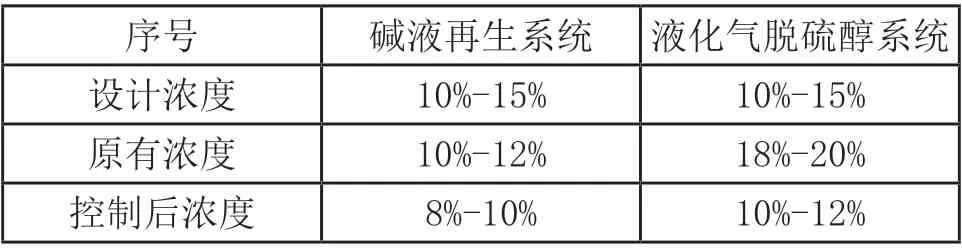

4.1.1 碱液浓度控制指标

序号 碱液再生系统 液化气脱硫醇系统设计浓度 10%-15% 10%-15%原有浓度 10%-12% 18%-20%控制后浓度 8%-10% 10%-12%

4.1.2 碱液浓度控制手段

4.1.2.1 在需要置换碱液,加注新鲜碱液后,根据新鲜碱液加注量和碱液浓度分析结果,及时使用热媒水稀释再生与循环碱液浓度,确保碱液浓度控制在指标范围内。

4.1.2.2 当再生系统碱液浓度超标后,及时增加再生碱液沉降分离罐的补水量或者不定期冲洗超重力机填料层,确保再生碱液浓度达标

4.2 合理控制待生碱液温度

通过控制进入待生碱液加热器中的热源热媒水流量和温度,确保待生碱液温度不要过低,长周期平稳在工艺指标范围内。

4.3 严格操作程序,逐步增大再生和待生碱液处理量

4.3.1 增加待生碱液再生量与再生碱液补充量

根据物料平衡和碱液再生系统处理负荷,适当增大再生碱液的补充量和待生碱液的再生量,充分发挥再生碱液系统的作用。

4.3.2 增大二级纤维膜反应器向一级纤维膜反应器的循环碱液补充量。

根据物料平衡和碱液再生系统处理负荷,适当增大二级纤维膜反应器向一级纤维膜反应器的循环碱液补充量,增大碱液置换速度,从而提高了一级纤维膜硫醇脱除反应器对液化气中硫醇的吸收效率。

4.4 革新液化气脱硫醇系统工艺流程

4.4.1 优化再生碱液进入液化气脱硫醇系统流程。

增加一条再生碱液去一级纤维膜硫醇脱除反应器的碱液线,从而使原来再生碱液单纯进入二级纤维膜反应器的流程变为同时进入一、二级纤维膜反应器。也就是再生碱液由串联进入流程变为并联进入流程,从而使进入一级及二级纤维膜反应器中的碱液处于实时更新状态。

4.4.2 改变再生碱液进入一二级液化气脱硫醇系统的位置。

通过流程改造,使再生碱液通过再生碱液泵直接输送至一级及二级纤维膜反应器填料层液化气进料位置,从而使液化气最大限度的直接与再生碱液接触反应脱硫。

5 想法与建议

通过上述分析,已经找出了影响液化气脱后总硫超标或者长时间卡边的本质原因,再生系统超重力机一台转子偏小,长期处于停运状态,同时运行的这台超重力机由于系统碱液得不到很好的置换结晶而无法发挥待生碱液最大负荷再生运行的工况,上文提出的大幅度增加再生碱液处理量的想法暂时无法实现,所以改造超重力机转子势在必行,同时由于再生碱液不能长时间足额与液化气充分接触,使得液化气脱后总硫超标或者长时间卡边也就在情理之中。但愿“总分总”式的再生碱液脱硫醇工艺对液化气脱后总硫质量控制有所启发。

6 总结

超重力碱液再生技术具有占地面积小,反应与分离集于一体的独特优势,操作流程简单,再生碱液质量好,液化气脱硫醇系统通过碱液再生技术实现了碱液的循环再生利用。但是不同规模液化气脱硫醇处理装置,循环碱液再生量,再生碱液与液化气的接触反应方式必须匹配,才能真正发挥装置的最大效益。