新型药剂在废碱液焚烧系统的工业应用

2020-04-08李献禹杜君鸿吴国祥李玉林朱德汉

李献禹,杜君鸿,吴国祥,李玉林,朱德汉

(神华新疆化工有限公司,新疆乌鲁木齐 831400)

甲醇制烯烃过程中产生的黄油主要由于产品气中的二烯烃等不饱和烃,在碱洗过程中冷凝或溶解在碱液中,在痕量氧的作用下,有可能诱发成自由基,为交联聚合物的形成创造条件,乙醛、丙酮等氧化物在氢氧化钠溶液存在下发生醇醛缩合反应,随浓度增加最终形成黄油[1]。黄油的存在会增大溶液的黏度、影响溶液的流动性,在压力不足的情况下会堵塞后续处理系统如过滤器、喷嘴以及枪头,进而影响到系统的稳定运行。焚烧法是废物减量化的有效手段,焚烧法处理废碱液较为彻底,但是在实际运行过程中,废碱液中的黄油会堵塞输送管道和喷头,使炉壁和喷头的腐蚀也较为严重,对焚烧炉的连续运行造成影响[2]。

1 工艺介绍

1.1 废碱液焚烧工艺的介绍

某煤制烯烃行业废碱液焚烧系统(以下简称本项目)主要用来处理 MTO 装置产生的废碱液。废水经过焚烧、急冷、除尘系统处理后,其烟气符合 GB16297—1996《大气污染物综合排放标准》、GB18484—2001《危险废物焚烧污染控制标准》要求,达标排放,产生的 Na2CO3盐水则送至回用水车间进一步处理,整个系统工艺流程简单、实用、合理、可靠。

1.2 新型药剂在废碱液焚烧装置的工业化应用

本项目废碱液焚烧系统自初始运行到现在已有4a 之久,运行过程中遇到的问题主要包括:废碱液进料泵入口过滤器堵塞、焚烧炉喷嘴堵塞、炉膛压力升高等,综合来看,大部分是由于废碱液中含有部分黄油而导致。黄油的存在严重影响废碱液焚烧系统的稳定运行。

基于废碱液中黄油析出的机理,研究出一种新型药剂即WJ-1,该药剂的作用机理是提高醛酮复合物表面活性,阻止其凝聚和聚结,从而降低碱液黏度,分散黄油或聚合物于碱液当中,减少其在设备表面的黏附,最终优化和提升废碱液的流动性。

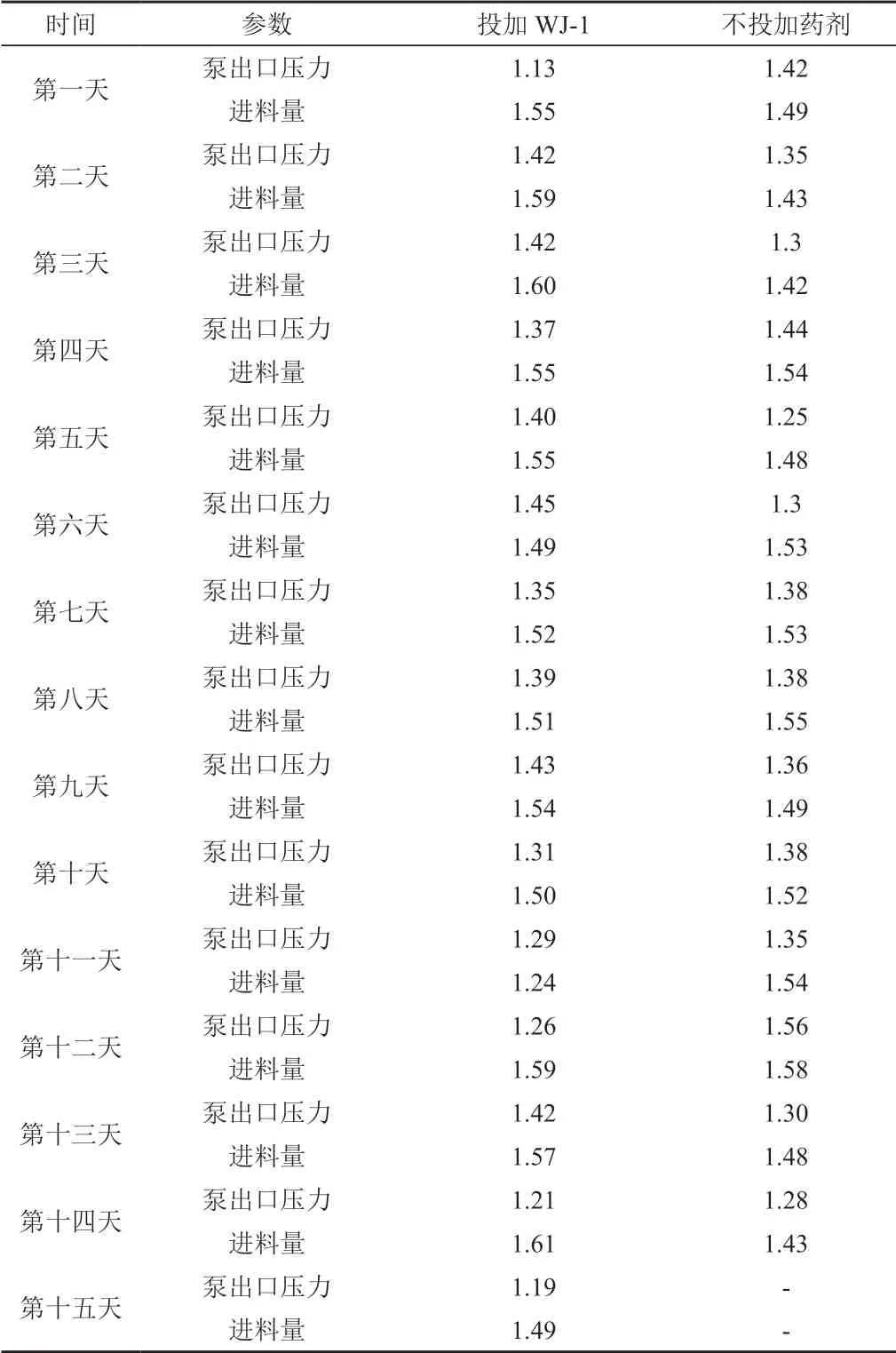

WJ-1药剂工业化应用分为两个阶段进行,分为加药阶段和不加药阶段,主要通过监测废碱液进料泵的运行情况、焚烧炉的运行以及三废的排放等方面来反映药剂的运行效果(见表1)。

表1 废碱液进料泵的运行数据

(1)废碱液进料泵的运行情况

根据运行经验,当废碱液中黄油成分较多时,极易堵塞废碱液进料泵,废碱液进料泵入口过滤器的堵塞、废碱液进料泵出口压力波动较大以及废碱液进料管线流量波动较大。因此废碱液进料泵的运行状况通过进料泵出口压力、来水管线流量3623-FI-007来表征。

由表1可知,在投加WJ-1和未投加药剂期间,均未出现清理过滤器的现象,说明这段时间烯烃分离装置排放的废碱液中所含黄油较少,对下游装置的运行影响较小。通过对比来水母管流量和泵出口压力可知,运行期间没有较大的波动。但从同样的废碱液流量所对应的不同工况下(投加WJ-1即工况1和未投加药剂即工况2)废碱液进料泵的出口压力可以看出:工况1进料量在1.4~1.5m3/h,泵出口压力在1.19~1.28MPa,工况2进料量在1.4~1.5m3/h,泵出口压力在1.28~1.42MPa;工况1 进料量在1.5~1.55m3/h,泵出口压力在1.31~1.4MPa(运行第一天除外),工况2进料量在1.5~1.55m3/h,泵出口压力在1.35~1.44MPa;工况1进料量在1.55~1.6m3/h,泵出口压力在1.42~1.45MPa,工况2进料量在1.58时,泵出口压力在1.56MPa。初步分析原因可能是投加WJ-1使得废碱液的黏度降低、流动性增强,减少了在废碱液进料泵上的黏附,使得输送过程中阻力降低,表现为泵出口压力相对较低。

(2)焚烧炉运行状况分析

焚烧炉的运行情况主要通过焚烧炉的温度、废碱液进炉压力以及燃气供给量、风量等方面反映。根据运行经验,当废碱液中黄油较多时,废碱液入炉喷枪的雾化效果欠佳,废碱液燃烧不完全导致急冷罐的堵塞,同时若含有过多的黄油极有可能堵塞喷头,导致喷前压力升高。因此实验过程中通过观察喷前压力来反映减黏阻聚剂的性能,实验数据见表2。

表2 焚烧炉的运行数据

由表2中的数据可知,工况1,废碱液进炉流量主要集中在1.55~1.6m3/h,废碱液的喷前压力在0.52~0.54MPa;工况2,废碱液进炉流量主要集中在1.5~1.55m3/h,废碱液的喷前压力在0.51~0.54MPa;通过数据对比分析可知,投加WJ-1的废碱液在相同进料量的前提下,其喷前压力较低。分析原因,可能是WJ-1的投加分散了黄油,阻止了废碱液中黄油聚集,从而使溶液状态更加分散,因此表现出更低的喷前压力。

(3)三废的排放

废碱液焚烧装置三废排放主要为烟气,其排放的烟气满足《大气污染物综合排放标准》(GB16297—1996)二级和《危险废物焚烧污染控制标准》(GB18484—2001)的最低限制要求,即NOX排放浓度≤150mg/m3,烟尘排放浓度<50mg/m3,烟尘排放速率<1kg/h。实验期间烟气数据见表3。

表3 烟气成分

由表3可知,实验期间烟气排放指标超标。分析如下:烟气中氮氧化物的来源主要分为3种,即热力型NOX、燃料型NOX和快速性NOX[4],结合实验期间焚烧炉的运行温度可知,温度均控制在900~1 200℃,因此热力型的氮氧化物贡献很小;燃料型的氮氧化物指燃料中的氮与空气生成NOX,废碱液的主要成分为氢氧化钠和戊酸钠,主要的元素为碳、氢、氧和钠,该原料中不含氮,而WJ-1中含有一定量的氮元素,该氮元素极大程度上贡献了烟气中的NOX;热力型NOX产生量较少可以不予考虑。从来源上分析可知,烟气中NOX超标主要是由WJ-1贡献。

通过大量的文献资料[5-7]可知,当燃料中氮元素较多时,建议调整助燃风和燃料气的配比、调整废碱液的燃烧温度等方式进行适时调节,以更充分地燃烧原料中的氮,同时调整吸收液的量,确保烟气中的NOX被充分洗涤吸收。

2 工业应用总结

1)通过废碱液进料泵以及过滤器的运行状态可知,新型药剂WJ-1加注在废碱液中,一定程度上能够降低废碱液的黏度、增强废碱液的流动性,进而减少废碱液在泵及其管线上的黏附降低废碱液的输送阻力。

2)通过焚烧炉喷前压力的数据显示,新型药剂WJ-1加注在废碱液中,具有分散黄油、阻止黄油聚集的作用,使废碱液分散的更加均匀。

3)通过烟气排放成分分析可知,新型药剂WJ-1加注在废碱液中送至焚烧炉燃烧,由于药剂本身含有一定量的氮元素,有可能导致烟气中氮氧化物超标,在工业应用阶段应该同步调整运行工艺参数,确保烟气达标排放。