列管式石墨换热器管束的失效分析*

2018-09-12蒋凤易田蒙奎郝立通邵珠花罗祥丽

蒋凤易,田蒙奎,郝立通,邵珠花,杨 颖,罗祥丽

(1.贵州大学化学与化工学院,贵州贵阳550025;2.贵州兰鑫石墨机电设备制造有限公司)

列管式石墨换热器作为一种冷热载体的热交换设备,由于具有耐腐蚀性强、导热性能好和换热效率高等优点[1-2],被广泛应用于磷酸、硫酸和盐酸等腐蚀性介质的热交换中。石墨管束是腐蚀性介质的热交换场所,称为管程,冷热载体通过壳程,两者利用温度差进行热量交换。随着石墨管束工作时间的延长,因结垢堵塞和点腐蚀[3-4]引发的石墨管束失效事故越来越频繁,不仅严重威胁到工作人员的生命安全,而且会造成物料的浪费和环境污染,影响到生产装置的正常运行和企业的经济效益。一次重大的失效可能导致一场灾难性事故,通过失效分析可以避免和预防类似失效,从而提高设备的安全性。因此,对石墨管束在生产工艺环境下发生的结垢堵塞和点腐蚀现象进行失效分析[5-8],具有重要的借鉴价值和实践指导意义。

贵州某化工厂用于磷酸浓缩的列管式石墨换热器为贵州兰鑫石墨机电设备制造有限公司于2014年6月25日制造。其管束为不透性石墨材料,通过利用常规浸渍剂酚醛树脂对孔隙率为21%~25%的多孔人造石墨管在160℃、0.72 MPa条件下进行浸渍固化处理,使酚醛树脂浸渍到石墨管孔隙中,以起到堵孔效果制成不透性石墨管,尺寸为φ50 mm×7 mm,共计187根。该列管式石墨换热器的生产工艺参数见表1,管程运输磷酸,壳程通饱和水蒸气。2017年1月在磷酸浓缩生产过程中发现磷酸浓缩浓度始终达不到生产要求,初步推断问题源于石墨管束,于是对其进行检修,发现此时大部分石墨管内壁已经出现比较严重的结垢堵塞和点腐蚀现象。故在换热器最容易发生故障的位置(进料口附近)从近到远沿直径方向依次截取了3根失效石墨管,以保证选样的代表性、覆盖性和全面性,对其进行了宏观检查和扫描电镜观察、化学成分分析、X射线衍射分析、热重分析和开孔气孔率测试,同时对需要浓缩的稀磷酸进行了化学成分测试。通过上述表征手段和分析方法,揭示了导致石墨管出现结垢堵塞和点腐蚀的原因,同时为该设备的运行维护提供科学支持。

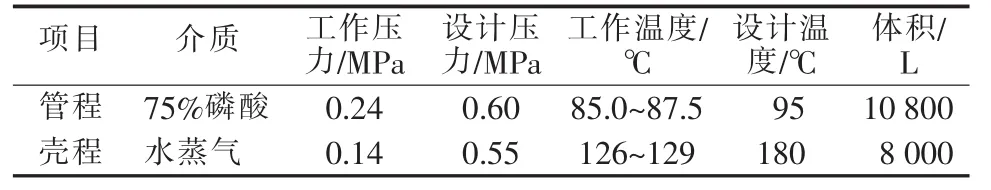

表1 列管式石墨换热器生产工艺参数

1 实验方法及结果

1.1 宏观检查

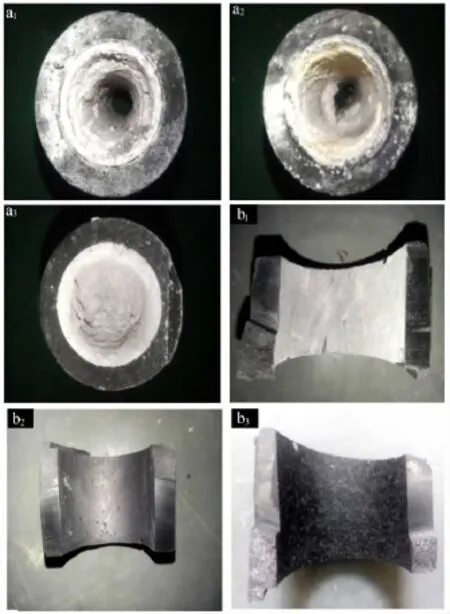

对截取的3根失效石墨管根据距离进料口从远到近的顺序分别编号为1、2、3。图1中a1~a3为3根失效石墨管横截面的宏观形貌,可见3根失效石墨管均出现了比较严重的结垢堵塞现象,垢层紧贴石墨管内壁,呈现出不同的颜色和形态。a1和a2石墨管的垢层颜色分别为灰白色和淡黄色,垢壳坚硬、颗粒度大,呈固体状、不易脱落,已基本将石墨管内部堵塞。a3石墨管垢层颜色泛白,垢壳疏松、颗粒度较小,呈粉末状、容易脱落,已完全将石墨管内部堵塞。图1中b1~b3为3根失效石墨管内壁去除垢层后的宏观形貌,可见3根失效石墨管内壁均出现不同程度的点腐蚀现象,b1石墨管和b2石墨管的点蚀坑相对较少、大小深浅不一、分布也不均匀,b3石墨管点蚀坑相对较多、大小深浅相当,均匀分布于石墨管内壁。

图 1 3 根失效石墨管横截面(a1~a3)和石墨管内壁去除垢层后(b1~b3)宏观形貌

1.2 微观分析

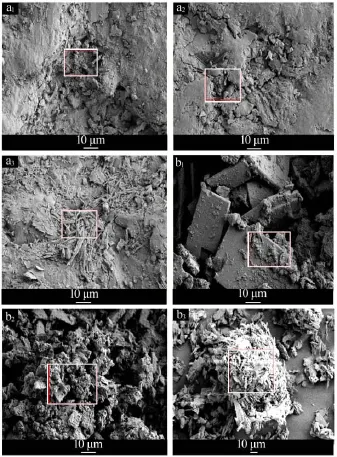

利用EVO18扫描电子显微镜对3根失效石墨管去除垢层后的内壁及垢层进行微观形貌分析[9]。图2中a1~a3为3根失效石墨管内壁去除垢层后的SEM照片,可见3根失效石墨管内壁呈片层状,表面凹凸不平、深浅不一,并残留有腐蚀产物。其中:a1石墨管内壁上的点蚀坑深度相对于其他两管深度较大,腐蚀产物呈球形颗粒状,集中镶嵌于凹槽中央,分散附着在凹槽边缘及管壁的周围;a2石墨管内壁上的点蚀坑深度相对于a3石墨管深度较深,腐蚀产物较少,呈不规则颗粒状,零星分布于凹槽周围;a3石墨管内壁上的点蚀坑深度最浅,但腐蚀产物最多,呈长条状和细颗粒状,均匀覆盖在凹槽表面。图2中b1~b3为3根失效石墨管内壁垢层的SEM照片,可见3根失效石墨管内壁垢层的形状不一。其中:b1石墨管内壁的垢层以不规则长块状为主,长块的表面还附着有少量的絮状物;b2石墨管内壁的垢层主要以蜂窝状为主,并集中覆盖于块状物表面;b3石墨管内壁的垢层为粉末状,在SEM照片中呈现不规则薄片状,并且相互聚集成圆团状。

图2 3根失效石墨管内壁去除垢层后(a1~a3)和垢层(b1~b3)SEM 照片

1.3 化学成分分析

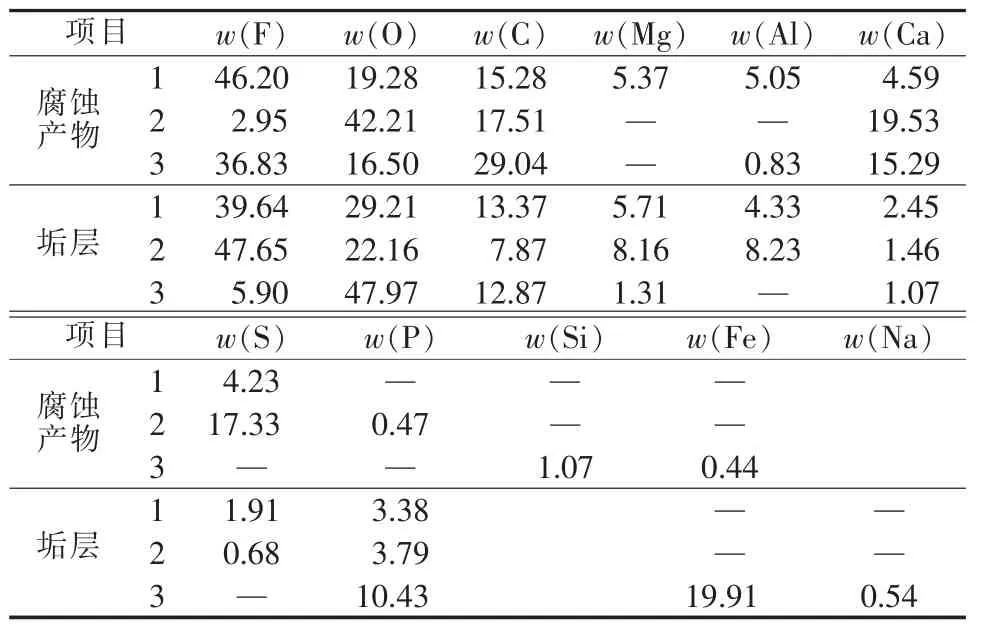

为确定附着在失效石墨管内壁点蚀坑附近的腐蚀产物及垢层的物质组成,使用扫描电镜附带的能谱仪对试样进行化学成分分析,分析的试样位置分别为图2的方框区域,能谱分析结果见表2。

表2 3根失效石墨管内壁点蚀坑附近腐蚀产物和垢层能谱分析结果 %

已知湿法磷酸中除了含有H3PO4外,还溶有多种离子(如 Na+、Ca2+、Al3+、Mg2+、Fe2+等)和其他酸性不溶物,在磷酸浓缩过程中随着H3PO4浓度的升高,它们以氧化物或盐类形式结晶析出并附着在石墨管内壁上形成垢体。故根据表2能谱分析可初步判断失效石墨管内壁点蚀坑附近的腐蚀产物主要由CaCO3、CaF2、MgF2、SiO2、FeS2等物质构成,垢层主要由 CaCO3、CaF2、SiO2等物质构成。

1.4 X射线衍射分析

采用X′PertPowder型X射线衍射仪对3根失效石墨管及垢层进行XRD分析,结果见图3。由图3a看出,3根失效石墨管除自身元素C外,还渗透有CaCO3、SiO2和Cr,说明它们是腐蚀产物的主要成分,与上述化学成分分析结果相符。由图3b看出,3根失效石墨管内壁垢层主要含有SiO2、CaCO3、CaF2和NaCl(2号管垢层中未发现CaF2和 NaCl,但有 Si和Cr),说明垢层主要由CaCO3、CaF2和SiO2组成,与上述能谱分析结果吻合。

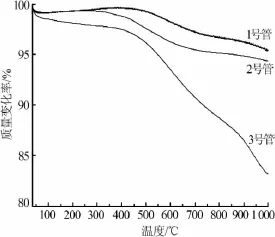

1.5 热重分析

采用STA409型热重-差热联用分析仪(升温速率为10℃/min,最高温度为1 000℃)对3根失效石墨管进行热重分析[10-11],结果见图4。已知石墨具有很高的熔点和升华温度,在正常大气压力下熔点约为4 000℃,在氮气环境下加热至3 000℃也无显著反应。而酚醛树脂的熔沸点相对较低,先于石墨受热分解。由图4可知,3根失效石墨管在小于100℃时都有轻微的质量损失现象(<2%);在100~400℃有较好的热稳定性,质量损失率相对较低;当温度超过400℃以后,各管质量损失率迅速增加。其中:3号石墨管质量损失率最大(17%左右),故热稳定性最差;2号石墨管次之(接近6%);1号石墨管热稳定性最好(接近5%)。说明各失效石墨管中除了用于填孔的浸渍剂酚醛树脂受热分解外,还有渗透进管的杂质的受热分解。已知各石墨管是在相同浸渍固化工艺条件下生产所得,可认为所含酚醛树脂相当,但却呈现出不同的质量损失率,说明是渗透的杂质含量不同所致。并且杂质的熔沸点和酚醛树脂一样均低于石墨,在高温下先于石墨受热分解,导致热稳定性下降。由此说明距离进料口最近的3号石墨管中渗透的杂质最多,热稳定性最差,受腐蚀状况最严重。

图4 3根失效石墨管热重分析曲线

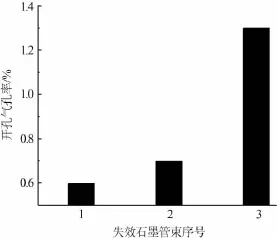

1.6 开孔气孔率测试

对3根失效石墨管的开孔气孔率采用水煮法测定(JB/T 8133.15—1999《电炭制品物理化学性能试验方法:气孔率》),结果见图5。由图5可知,1号石墨管开孔气孔率为0.6%,2号石墨管开孔气孔率为0.7%,而3号石墨管开孔气孔率达到1.3%。已知在同一批石墨管投入使用前已经过多次浸渍固化处理,基本达到不透性,即开孔气孔率接近于0。由此说明3根失效石墨管都受到不同程度的腐蚀,其中1、2号石墨管的腐蚀程度相近且较轻,而距离进料口最近的3号石墨管受腐蚀程度最严重(热重分析质量损失率为17%),所以开孔气孔率相对最大。

图5 3根失效石墨管开孔气孔率

2 分析与讨论

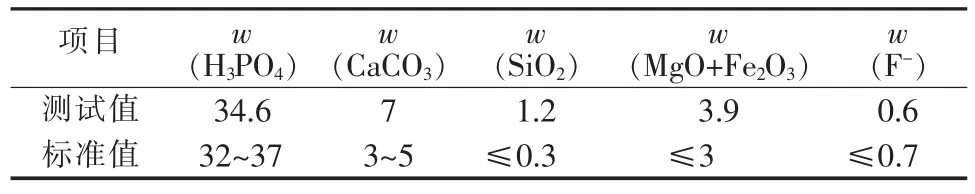

用于磷酸浓缩的列管式石墨换热器管束的失效与生产介质和环境有关。磷酸浓缩流程[12]:首先在列管式石墨换热器中通入低压饱和蒸汽加热磷酸,磷酸通过浓缩轴流泵提供的推动力进入蒸发室,经真空蒸发带走所含的水分,由 w(H3PO4)=32%~37%浓缩到w(H3PO4)=62%以上。在该流程中,磷酸走列管式石墨换热器的管程,低压饱和蒸汽走壳程。根据对稀磷酸化学成分测试(见表3),可推断石墨管之所以出现结垢堵塞现象,是由于稀磷酸中的杂质CaCO3、SiO2和金属氧化物(MgO 和 Fe2O3)含量偏高且未及时定期对石墨管束进行除垢清理造成的。在磷酸浓缩时,随着磷酸在列管式石墨换热器与蒸发室的循环中浓度逐渐升高,磷酸中溶解的多种离子(如Na2O、K2O)和其他酸性不溶物(如钙、镁、氟等盐类)的溶解度急剧下降而析出沉淀,从而黏附于石墨管的内壁上形成硬垢壳,已知生成的硬垢壳主要由碳酸钙和硅酸盐(如硅酸钙)等组成。通过化学成分分析和X射线衍射分析可知,截取的3根失效石墨管内壁的垢层主要由CaCO3、CaF2和 SiO2(已知CaCO3和 SiO2在高温条件下反应生成 CaSiO3)组成,与理论分析[13]相符。

表3 稀磷酸化学成分 %

已知3根失效石墨管内壁上均出现了不同腐蚀程度的点蚀坑,由宏观检查和微观分析可知点蚀坑是由垢下腐蚀[14-15]引起的。 图 1中 a1、a2石墨管垢层质地坚硬、颗粒度大,呈固体状,并紧贴石墨管内壁;而a3石墨管垢层结构疏松、颗粒度较小,呈粉末状。已知在磷酸浓缩时,磷酸更容易透过结构比较疏松的垢层,然后与石墨管内壁发生反应,形成局部腐蚀,即“闭塞区”[16]。 并且随着腐蚀时间的延长,管内壁会出现点蚀坑,同时管内壁有逐渐减薄的趋势,甚至有腐蚀穿孔的可能。图1中b1~b3石墨管的点蚀坑相对较少,大小深浅不一,分布也不均匀;而b3石墨管点蚀坑相对较多,大小深浅相当,均匀分布在石墨管内壁上。之所以出现各石墨管内壁上点蚀坑的大小、数量和分布不同的现象,是因为a1、a2石墨管垢层坚硬,磷酸不易通过垢层与内壁反应,而a3石墨管垢层比较疏松,磷酸能较容易地透过垢层到达石墨管内壁形成腐蚀。由图2的SEM照片、图4的热重曲线和图5的开孔气孔率证实了3号石墨管较其他两个石墨管受腐蚀状况严重,所以管内壁上渗透的腐蚀产物最多、热稳定性最差、开孔气孔率最大,说明越靠近进料口的石墨管腐蚀状况越严重。

3 结论与建议

1)列管式石墨换热器管内壁出现的结垢堵塞现象,是由于稀磷酸中的杂质CaCO3、SiO2和金属氧化物(MgO和Fe2O3)含量偏高,且未及时定期对石墨管束进行除垢清理造成的。随着浓缩过程中磷酸浓度的不断提高,磷酸中的可溶性杂质浓度也相应升高,达到过饱和状态时就会有结晶析出,部分结晶附着在石墨管内壁上形成硬垢壳,这些盐类垢物在蒸汽加热下逐渐晶格化、硬化并层层加厚,直至最后将管内壁全部堵塞。由宏观检查和微观分析可知,点蚀坑主要是由于垢下腐蚀引起的。

2)通过化学成分分析和X射线衍射分析可知,石墨管内壁的垢层主要由 CaCO3、CaF2和 SiO2组成,而石墨管内壁点蚀坑附近的腐蚀产物主要由CaCO3、CaF2、MgF2、SiO2、FeS2等物质构成。 根据 3 根失效石墨管内壁点蚀坑的大小、数量和分布情况可知,磷酸更容易透过结构相对疏松的垢层与石墨管内壁发生反应形成局部腐蚀,并且随着腐蚀时间的延长管内壁会出现点蚀坑现象。3号石墨管距离进料口最近,故其与1号、2号石墨管相比受腐蚀状况最严重,主要表现在管内壁上渗透的腐蚀产物最多、热稳定性最差、开孔气孔率最大。

3)建议从以下几个方面来抑制和预防列管式石墨换热器管束内壁的结垢堵塞和点腐蚀:首先选用满足生产要求的磷酸,即控制磷酸的杂质含量[(32%≤w(H3PO4)≤37%、w(SiO2)≤0.3%、w(F-)≤0.7%、w(MgO+Fe2O3)≤3%、3%≤w(CaCO3)≤5%)],同时将磷酸流速控制在合适范围内,流速过低会造成固体颗粒沉积,过高对管壁有磨蚀并增加能耗;其次磷酸升温速率不宜过快,控制换热器进出口磷酸温差,以延缓结垢速率;最后向磷酸中加入适量的缓蚀剂,并定期对石墨管束(特别是靠近进料口的石墨管束)进行清洗除垢。