泡沫碳/碳纳米管复合电极材料制备及其电化学性能*

2018-09-12辛兆鹏李薇馨胡威威

辛兆鹏,方 伟,赵 雷,何 漩,李薇馨,胡威威

(武汉科技大学,省部共建耐火材料与冶金国家重点实验室,湖北武汉430081)

泡沫碳是一种以树脂、沥青等为碳源,经化学或物理造孔技术制备的三维网状材料,由于其具有独特的多级孔结构、大的比表面积和良好的化学稳定性,因而在隔热保温[1]、催化[2]及化学吸附[3-4]等领域得到广泛应用。近年来,随着多级孔结构理念的不断深入,越来越多的研究者开始着眼于泡沫碳新技术领域的开发和应用。其中,以泡沫碳作为多孔电极制备超级电容器[5]和锂离子电池[6]等新能源材料是极具发展潜力的研究方向。范壮军课题组[7]以小麦粉为原料通过一步炭化法制备出蜂窝状的泡沫碳,获得1 313 m2/g的比表面积和良好的循环稳定性;Brun等[8]以二氧化硅和嵌段共聚物为模板热解酚醛树脂制备分级多孔的泡沫碳用于锂离子电池负极,电极材料的比表面积达到600~900 m2/g,并获得了500~600 mA·h/g的比容量。然而,相比于活性炭、碳纳米管、石墨烯等典型的碳质电极材料,泡沫碳由于含有大量的微米级孔,其比表面积较小,仍不能满足高性能双电层电容器的需求,同时泡沫碳差的导电性也是制约其在超级电容器等能源材料领域应用的关键因素。

碳纳米管[9-11]作为典型的一维碳纳米材料,具有独特的中空纳米结构、大的理论比表面积、高的导电性和便利的电荷传输通道等特性。将其引入泡沫碳的多孔结构中,不仅可以利用碳纳米管对泡沫碳的微米级孔进行修饰,还可以通过一维纳米材料之间的相互交叉作用于大孔中形成更多的纳米孔,提高材料的比表面积;同时碳纳米管便利的电荷传输通道也有提高电解液中载流子向泡沫碳界面传输、增大电荷吸附量的效果。为此,笔者拟设计在泡沫碳制备过程中引入过渡金属催化剂前驱体,在高温下通过过渡金属催化作用于泡沫碳多孔孔壁上原位形成一维碳纳米管,制备泡沫碳/碳纳米管复合电极材料,通过碳纳米管的修饰作用增大材料的比表面积、提高电荷传输,优化复合材料的电化学性能。

1 实验部分

1.1 原料、试剂和仪器

原料和试剂:木质素磺酸钙(工业级);苯酚(分析纯);甲醛溶液(质量分数为37%~40%,工业级);氢氧化钠(分析纯);二苯基甲烷二异氰酸酯(MDI,工业级);六水硝酸镍(NNH,分析纯);十二烷基磺酸钠(分析纯);十二醇(分析纯);树脂胶(分析纯)。

仪器:500 mL四口烧瓶,电动搅拌器,温度计,冷凝装置,水浴锅,旋转蒸发仪,马弗炉。

1.2 泡沫碳制备

以木质素改性酚醛树脂为碳源,液相泡沫为软模板,制备泡沫碳。

木质素改性酚醛树脂合成过程参考课题组前期研究工作[12]:称取 66 g液态苯酚、28 g木质素磺酸钙置入装有搅拌器、冷凝管和温度计的四口烧瓶中,加入2.17 g NaOH,搅拌均匀后升温至80℃,恒温反应0.5 h;加入123 g甲醛溶液,恒温反应2.5 h;于50℃、0.09~0.1 MPa真空脱水0.5 h,得到木质素改性酚醛树脂。

液相泡沫制备过程参考课题组前期研究工作[13]:分别取十二烷基磺酸钠、十二醇、树脂胶各1 g加入50 mL去离子水中,于60℃加热20~30 min,得到泡沫剂;将泡沫剂冷却至室温,恒温快速搅拌,搅拌转速为1 200 r/min,搅拌时间为8 min,得到液相泡沫。

泡沫碳制备过程:将40 g木质素改性酚醛树脂与48 mL液相泡沫混合均匀,加入18 g MDI搅拌2~3 min,冷冻干燥24 h,于还原气氛下经1 200℃×3 h炭化处理,得到泡沫碳(CF)。

1.3 泡沫碳/碳纳米管制备

采用添加了NNH作为催化剂前驱体的复合木质素改性酚醛树脂作为碳源,液相泡沫为软模板,制备泡沫碳/碳纳米管(CF/CNTs)。复合木质素改性酚醛树脂合成过程:称取66 g液态苯酚、28 g木质素磺酸钙置入装有搅拌器、冷凝管和温度计的四口烧瓶中,加入2.17 g NaOH,搅拌均匀后升温至80℃,恒温反应0.5 h;加入123 g甲醛溶液,恒温反应2.5 h;降温至40℃,加入2%(质量分数)的NNH,搅拌 0.5 h; 于 50℃、0.09~0.1 MPa真空脱水 0.5 h,得到复合木质素改性酚醛树脂。泡沫碳/碳纳米管制备过程同泡沫碳制备过程(1.2节),得到泡沫碳/碳纳米管(CF/CNTs)。

1.4 样品表征及测试

采用OLYMPUS-BX51荧光显微镜分析液相泡沫的微观结构;通过显微图像分析预处理系统计算泡沫的孔径分布;采用Nova 400 Nano SEM场发射扫描电镜(FESEM)分析CF、CF/CNTs的显微结构;采用JW-BK132F氮气等温吸脱附仪(BET)分析试样的比表面积和孔径。

采用CHI 660E电化学工作站通过三电极体系测试CF、CF/CNTs的电化学性能。工作电极制备过程:分别称取一定质量的试样、炭黑和6%(质量分数)的聚四氟乙烯分散液混合均匀(质量比为8∶1∶1),涂敷在已经稀盐酸、丙酮、无水乙醇清洗干净的泡沫镍上,在60℃真空干燥12 h,再在10 MPa压力下压片处理,得到工作电极。实验选择氯化银电极作为参比电极,铂片电极作为对电极,6 mol/L KOH溶液作为电解液。循环伏安法(CV)测试扫描速率为2、5、10、20、50 mV/s,电压范围为-1~0 V;采用计时电位法进行恒电流充放电测试,电流密度为0.2、0.5、1、2、5、10、20 A/g,电位范围为-1~0 V;在开路电压下进行电化学阻抗谱图(EIS)测试,初始电位为开路电位,频率范围为0.01 Hz~100 kHz,交流电振幅为5 mV,记录电位在-1~0 V的阻抗-电位曲线。

2 结果与讨论

2.1 液相泡沫微观结构及尺寸分布

图1为液相泡沫荧光显微照片及其尺寸分布曲线[13]。由图1a看到,液相泡沫是由气-液两相组成的一种双层液膜结构。结合图1b看出,液相泡沫的尺寸主要分布在 20~100 μm。

图1 液相泡沫荧光显微照片(a)、尺寸分布曲线(b)

2.2 CF、CF/CNTs结构表征

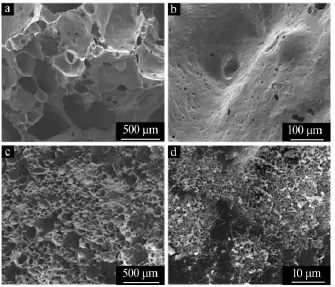

图2为CF、CF/CNTs的SEM照片。从图2a看出,CF存在大量尺寸分布在200~500 μm的孔,其与泡沫本征的孔结构有所不同(图1),表明在CF干燥处理过程中泡沫发生了歧化和溶并现象,使原有的孔尺寸不断变大[14],得到图中所示的大孔。而观察CF/CNTs显微结构(图 2c)发现,相比于 CF,CF/CNTs中含有更多尺寸分布在50~100 μm的孔,说明催化剂前驱体NNT的引入在一定程度上抑制了泡沫的歧化和溶并,更好地保留了泡沫原有的孔结构。对比图2b、d看出,经1 200℃处理后,CF热解炭仍表现为无定型炭结构,而CF/CNTs孔壁有大量的纤维状碳纳米管生成,这主要是基于过渡金属Ni在高温下对无定型炭的“吸附-溶解-沉积”的催化过程[15]。

图 2 CF(a、b)和 CF/CNTs(c、d)的 SEM 照片

表1列出CF、CF/CNTs的比表面积、平均孔径和孔容。由表1看出,由于碳纳米管的生成,CF/CNTs的比表面积有所提高、平均孔径有所减小。而比较两种试样的孔容发现,CF/CNTs孔容有一定程度的降低。结合试样孔径分布曲线(图 3b)看出,CF、CF/CNTs孔径分布呈现两种不同的变化趋势,当孔径在2~8 nm时,CF/CNTs具有比CF更大的孔容,当孔径在8~100 nm时,CF则表现出更大的孔容,说明CF具有大的孔容是基于其具有大量大尺寸的纳米孔,而CF/CNTs具有大的比表面积和小的平均孔径则是归因于2~8 nm孔的增多。分析两种不同的孔径变化规律可知,CF/CNTs中碳纳米管的引入具有两重作用,首先一维碳纳米管在泡沫碳微米级孔中的交叉作用形成了更多的2~8 nm孔,但同时碳纳米管的生长也填充了部分泡沫碳原有的8~100 nm孔。从图3a试样的氮气等温吸脱附曲线看出,两种试样均属于Ⅰ型曲线[16-17],其纳米孔以微孔和介孔为主。

表1 CF、CF/CNTs的比表面积、平均孔径、平均孔容

图3 CF、CF/CNTs氮气吸脱附曲线(a)和孔径分布曲线(b)

图4为CF、CF/CNTs的拉曼光谱图。通过分析样品的拉曼光谱图发现,CF、CF/CNTs的D峰及G峰分别在 1 354 cm-1(ID)、1 597 cm-1(IG)处。 计算 D峰与 G 峰的强度比值发现 ID/IG(CF)=1.02、ID/IG(CF/CNTs)=0.97,即 ID/IG(CF)>ID/IG(CF/CNTs),表明在泡沫碳的孔壁中催化生长碳纳米管后样品(CF/CNTs)的石墨化程度增强[18-19]。

图4 CF、CF/CNTs的拉曼光谱图

2.2 电化学性能表征

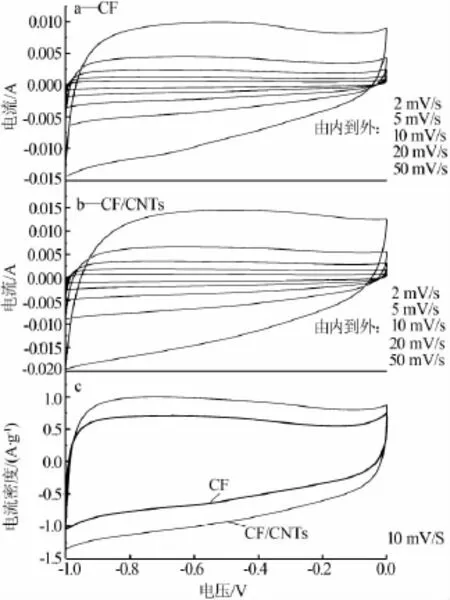

图5为CF、CF/CNTs的循环伏安(CV)曲线。由图 5c看出,在 10 mV/s扫描速率下,CF、CF/CNTs的CV曲线均表现出类矩形,为明显的双电层电容特性。通过对比两组试样闭合曲线面积发现,CF/CNTs具有更大的面积,表明生长了碳纳米管的CF/CNTs具有更大的比电容。由图5a、b看出,随着扫描速率增加,两种试样CV曲线均保持良好的近矩形形状,说明试样具有良好的稳定性和可逆性。

图 5 CF、CF/CNTs的 CV曲线

图6为CF、CF/CNTs的恒流充放电(GCD)曲线。从图6c看出,两种试样在1 A/g电流密度下充放电曲线都表现为类等腰三角形,一方面表明CF、CF/CNTs主要为双电层电容特性(与CV曲线结果一致),同时说明试样都具有良好的库伦效率。根据公式(1)计算出1 A/g下CF/CNTs比电容为 89.2 F/g、CF比电容为55.7 F/g,CF/CNTs相对于CF比电容提升了60%,说明碳纳米管引入形成的2~8 nm介孔有助于提高材料的比电容。图6a、b为不同电流密度下两种试样的GCD曲线,对应的比电容见表2。由表2看出,与其他碳质电极材料一致,CF、CF/CNTs的比电容随着电流密度的增大而减小,其在0.2~20 A/g的速率性能分别为39.8%和36.4%。

式中:Cm为比电容,F/g;Id为放电电流,A;△t为放电时间,s;△V为电势差;m为电极材料质量,g。

图 6 CF、CF/CNTs的GCD曲线

表2 不同电流密度下CF、CF/CNTs的比电容

图7 CF、CF/CNTs的交流阻抗谱图

图7为CF、CF/CNTs的交流阻抗谱图。从图7a的低频测试结果看出,CF/CNTs的曲线斜率略大于CF,曲线斜率对应电荷在电极材料内部的扩散电阻,即CF/CNTs具有比CF小的扩散电阻,说明碳纳米管的生成提高了电荷在电极材料内部的扩散速率。但比较图7b的高频测试结果发现,CF/CNTs在高频区的半圆弧半径大于CF,该半圆弧半径对应电化学反应过程中电荷在电解液和电极材料界面之间的传输电阻,表明碳纳米管的引入在提高电极材料内部电荷扩散速率的同时,由于其差的电解液润湿性能,也在一定程度上阻碍了电荷从电解液向电极材料界面的传输。

3 结论

在高温下过渡金属Ni的催化作用使泡沫碳多孔孔壁上原位形成了大量碳纳米管;碳纳米管在泡沫碳微米级孔中的交叉修饰作用,使得泡沫碳/碳纳米管复合材料中形成了更多的尺寸分布在2~8 nm的孔,提高了材料的比表面积;泡沫碳/碳纳米管复合材料在1 A/g电流密度下获得了89.2 F/g的比电容,相比于单纯的泡沫碳提高了60%;碳纳米管的引入可提高电荷在电极材料内部的扩散速率,但也一定程度地阻碍了电荷从电解液向电极材料界面的传输。