前驱体预处理及卤化铵添加剂对α-氧化铝微粉颗粒形貌的影响*

2018-09-12孙春晖朱玲玲刘洛强陈留刚叶国田

孙春晖,朱玲玲,李 赛,刘洛强,陈留刚,叶国田

(郑州大学材料科学与工程学院,河南郑州450001)

α-Al2O3是一种重要的无机非金属材料,具有高强度、高硬度、耐腐蚀、耐高温及耐磨性好[1-3]等一系列优越性能,被广泛应用于耐火材料、陶瓷材料、耐磨材料、冶金、化工及电子工业等领域。其中,耐火材料[4-5]是α-Al2O3最重要的应用领域之一,每年约有80%的工业α-Al2O3被用作生产各种不同用途的耐火材料。

目前,中国耐火材料工业使用的α-Al2O3微粉是将工业Al(OH)3在1 100℃以上的高温下煅烧后研磨所得。Al(OH)3前驱体在高温煅烧过程中物相及形貌演变的研究结果表明[5-6]:α-Al2O3微粉的形貌和颗粒尺寸与其前驱体的形貌和颗粒尺寸密切相关。例如,Gao 等[7]研究显示,在 200~1 200 ℃热处理过程中,不同相变产物的原晶保持了原三水铝石的六方柱状形貌,颗粒形貌也基本不变,只有球形团聚体颗粒轮廓有少许变化。此外,Al(OH)3前驱体转变为α-Al2O3微粉存在较大的体积收缩,且Al(OH)3前驱体经高温煅烧所得终态α-Al2O3微粉为颗粒尺寸为 10~30 μm 的蠕虫状聚集体[6,8]。 上述聚集体经过研磨后,蠕虫状结构被打碎,所得粉体用于耐火材料、陶瓷等领域。由于所得α-Al2O3聚集体颗粒尺寸很大,且硬度较高(莫氏硬度为9),机械研磨能耗较大,需要较高的能量才能打破聚集体蠕虫状结构,在如此强大的外力作用下,所得α-Al2O3微粉的形貌受到不同程度的破坏,难以获得粒度均匀且形貌规则的α-Al2O3微粉。

近年来,有关α-Al2O3微粉的研究,科研工作者围绕前驱体研磨和矿化剂做了大量工作[8-12]。机械研磨和矿化剂可有效提高体系反应活性从而降低相变温度的作用已经达成共识,但是机械研磨和矿化剂对氧化铝微粉形貌的影响及作用机制尚需进一步研究。例如,胡继林等[10]研究了球磨时间对氧化铝微粉粒度的影响;Kim 等[11]研究了AlF3的浓度对六角片状 α-Al2O3颗粒制备的影响;Miao 等[12]认为 NH4F 添加剂能够使α-Al2O3颗粒呈现片状形貌,而同时添加3.2%(质量分数)纳米SiO2能使片状形貌的厚度变薄。

为进一步系统研究卤化物添加剂对α-Al2O3微粉形貌的影响,笔者以工业氢氧化铝为原料,采用先轻烧再球磨的前驱体预处理方式,结合NH4F和NH4Cl添加剂,考察了前驱体预处理与卤化铵共同作用以及单一添加剂和复合添加对制备α-Al2O3微粉形貌演变规律的影响。

1 实验部分

1.1 α-Al2O3微粉制备

实验以市售长城工业氢氧化铝为原料。首先,取适量氢氧化铝放置在坩埚中,以一定的升温速率在650℃轻烧3 h;然后转移到氧化锆球磨罐中,以无水乙醇为研磨介质,采用湿法球磨在ND-7型行星式球磨机中研磨3 h,球料质量比为15∶1,转速为240 r/min;研磨后的物料经抽滤,在鼓风干燥箱中于80℃干燥24 h;将预处理的前驱体在1 400℃煅烧2 h。另外,向预处理的前驱体中分别添加1%NH4F、1%NH4Cl以及0.5%NH4F和0.5%NH4Cl复合物,研磨均匀后的物料在1 400℃煅烧2 h。

1.2 α-Al2O3微粉表征

预处理前后的前驱体以及经1 400℃煅烧所得样品的物相采用X′Pert Pro MPD型X射线衍射仪测定;预处理前后的前驱体以及经1 400℃煅烧所得样品的微观形貌采用JSM-7500F型冷场发射扫描电镜观察。

2 结果与讨论

2.1 前驱体物相组成及显微结构

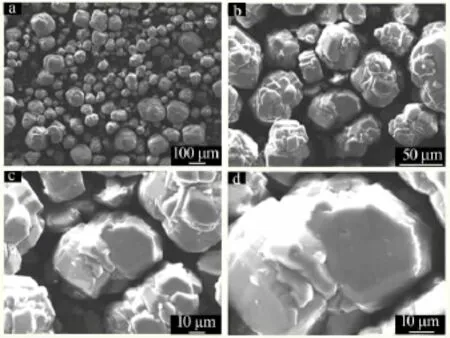

图1为氢氧化铝XRD谱图。从图1看出,未处理的原料为纯相三水铝石(JCPDS卡片:74-1775)。图2为氢氧化铝SEM照片。从图2看出,氢氧化铝呈类球状,大部分颗粒粒径约为50 μm,最大粒径约为100 μm,并夹杂少许碎颗粒;每个类球状的团聚体由许多厚片状的颗粒组成(图2b、c);在图2d中可以清晰看到厚片状颗粒的不规则边缘,片层之间有裂纹。

图1 氢氧化铝XRD谱图

图2 氢氧化铝SEM照片

2.2 轻烧及球磨预处理样品物相和显微结构

图3为氢氧化铝经650℃轻烧再经球磨所得样品XRD谱图。从图3看出,样品在19.35、31.45、37.59、39.42、45.63、60.98、67.10 °处分 别 出现归 属于 γ-Al2O3(JCPDS 卡 片 :10-0425)的 (111)(220)(311)(222)(400)(511)(440)晶面的衍射峰,与此同时样品XRD谱图中还出现了微弱的κ-Al2O3衍射峰。上述结果表明:氢氧化铝经轻烧再经球磨预处理,所得样品主要由γ-Al2O3相和少量κ-Al2O3过渡相组成。

图3 氢氧化铝经650℃轻烧再经球磨所得样品XRD谱图

前驱体经轻烧再经球磨预处理,不仅改变了物相组成,更改变了微观形貌。图4为氢氧化铝经650℃轻烧再经球磨所得样品SEM照片。从图4a看出,经轻烧再经球磨的样品由不规则片状颗粒组成,存在大量颗粒尺寸小于1 μm的小颗粒;从图4b看出,片状颗粒边缘极不规则,并且吸附大量小的颗粒。

图4 氢氧化铝经650℃轻烧再经球磨所得样品SEM照片

结合文献报道,氢氧化铝经650℃轻烧,脱去全部物理吸附水以及部分化学吸附水[13],由于内应力作用,类球状聚集体收缩、裂纹增多;之后,再经球磨,进一步降低了颗粒尺寸,从而增加了体系的活化能,这些机械活化能以晶面能、表面能和晶格畸变能等形式存在,体系的不稳定性增强,而且颗粒的细化使得添加剂与物料的接触更加充分,有利于增强卤化物添加剂在α-Al2O3微粉制备中的作用。

2.3 添加剂对α-Al2O3微粉颗粒形貌的影响

图5为预处理的前驱体添加不同种类的添加剂在1 400℃煅烧2 h所得样品XRD谱图。从图5看到,4 种不同条件处理的样品,在 25.56、35.14、37.78、43.34、52.594、57.54、61.28、66.52、68.20、76.90 °处分别出现归属于 α-Al2O3的 (012)(104)(110)(113)(024)(116)(018)(214)(300)(1010)晶面的衍射峰。这表明预处理的前驱体、预处理的前驱体添加1%NH4F、预处理的前驱体添加1%NH4Cl、预处理的前驱体添加0.5%NH4F和0.5%NH4Cl,经1 400℃煅烧2 h,全部转变为纯相 α-Al2O3。

图5 预处理的前驱体添加不同种类添加剂在1 400℃煅烧2 h所得样品XRD谱图

图6为预处理的前驱体添加不同种类的添加剂经1 400℃煅烧2 h所得样品SEM照片。从图6a看出,高温煅烧氢氧化铝时所出现的典型蠕虫状空间网络结构得到部分抑制;所得α-Al2O3初始晶粒尺寸在0.5 μm以下,部分晶粒在小范围内黏结形成不规则聚集体,但聚集体尺寸小于10 μm,绝大部分α-Al2O3颗粒在5 μm以下。上述现象表明,在没有添加剂的情况下,制备α-Al2O3的形貌与预处理后前驱体的形貌密切相关。在该条件下,α-Al2O3的成核与生长主要遵循均相成核和固相传质为主导的晶体生长机制,固相传质的必要条件是晶粒间能相互接触。前驱体预处理后所得γ-Al2O3呈不规则片状结构,且大部分颗粒尺寸已经全部细化至1 μm以下,仅颗粒黏结部位以及颗粒内部的小晶粒接触比较紧密。因此,在温度继续升高到1 400℃的过程中,小颗粒内部形成的α-Al2O3晶核逐渐长大、相互靠近,并在固相扩散机制的作用下逐步聚集生长;而物料中距离较远的小颗粒之间不能发生固相扩散,从而部分抑制了α-Al2O3晶粒间颈向聚集生长导致的典型蠕虫状空间网络结构的生成。

图6 预处理的前驱体添加不同种类添加剂在1 400℃煅烧2 h所得样品SEM照片

从图6b看出,预处理的前驱体添加1%NH4F后,所得α-Al2O3呈片状,大部分颗粒尺寸在1 μm左右,最大颗粒尺寸约为3 μm,大颗粒周围夹杂少量小颗粒,但是α-Al2O3颗粒的片状形貌并不规整,粒度分布也不均匀。

从图6c看出,预处理的前驱体添加1%NH4Cl后,所得α-Al2O3颗粒的形貌与未添加任何添加剂时类似(图6a),仅在颗粒内部出现局部黏连和聚集,但初始晶粒尺寸降低且粒度更加均匀。

NH4F及NH4Cl与Al2O3的反应过程可用如下反应方程式表示(R代表F-1或Cl-1):

从图6d看出,α-Al2O3颗粒呈现圆饼状形貌,大部分颗粒粒度在1 μm左右。与图6b和图6c相比看出,0.5%NH4F和0.5%NH4Cl复合添加剂明显减弱了晶粒横向以及纵向生长的差异性,从而呈现出圆饼状形貌。

上述结果表明,添加剂的种类及加入方式对高温煅烧法制备α-Al2O3微粉的颗粒形貌具有重要影响。当体系中分别加入 1%NH4F、1%NH4Cl以及0.5%NH4F和0.5%NH4Cl复合添加剂时,卤化物添加剂与预处理的前驱体在高温煅烧过程中产生AlOF或AlOCl等中间气相化合物,在气相传质过程中,氧化铝不同的晶面对不同的气相中间产物吸附能力差别很大。AlOF会优先在α-Al2O3的{1010}晶面族所属晶面沉积,而且α-Al2O3在[0001]晶向的生长受到抑制,从而使晶体呈现片状形貌[14]。而AlOCl对于沉积晶面的选择性不明显,不过NH4Cl的加入增加了气相中氧化铝的含量,气相传质在α-Al2O3生长过程中发挥一定的作用,部分抑制了颗粒间的颈缩现象,从而使颗粒初始晶粒尺寸降低且粒度分布更加均匀;但是大部分α-Al2O3的一次晶体生长属于固相传质,在上述混合控制作用下,生成的 α-Al2O3部分微晶分散,部分则团聚结合[15]。 当加入0.5%NH4F和0.5%NH4Cl复合添加剂时,在上述机制的共同作用下,NH4F对晶体[0001]晶向生长的抑制作用减弱,结合NH4Cl对类球状晶粒生长的促进作用,使得α-Al2O3晶体横向以及纵向生长的差异性降低,颗粒呈现规则的圆饼状。

3 结论

通过对工业氢氧化铝前驱体经轻烧再经球磨预处理,抑制了高温煅烧过程中α-Al2O3蠕虫状结构的形成;并进一步引入 1%NH4F、1%NH4Cl以及0.5%NH4F和0.5%NH4Cl复合添加剂,对比了不同添加剂存在时物质传递过程的差异及其对α-Al2O3形貌的影响;在此基础上,制备出一次晶粒发育良好的圆饼状α-Al2O3。前驱体经轻烧再经球磨的预处理过程,将颗粒尺寸分布在50~100 μm的工业氢氧化铝转变成颗粒尺寸为10 μm以下的γ-Al2O3,在高温煅烧过程中距离比较远的颗粒之间不能发生固相扩散,从而部分抑制了α-Al2O3晶粒间的颈向聚集生长导致的典型蠕虫状结构的生成。此外,经轻烧再经球磨预处理的γ-Al2O3颗粒表面或间隙中存在大量颗粒尺寸小于1 μm的细小颗粒,粒度的减小有助于添加剂与γ-Al2O3的充分接触,从而促进添加剂与氧化铝在高温煅烧过程中的化学反应。NH4F与γ-Al2O3在高温煅烧过程中生成的气相中间化合物在α-Al2O3不同晶面的吸附能力不同,从而促进了片状α-Al2O3生成;NH4Cl虽然在高温煅烧过程中与氧化铝发生反应并生成相应的气相中间化合物,但由于氧化铝不同晶面对其吸附能力差异不大,所以对α-Al2O3形貌影响不大;而NH4F和NH4Cl复合添加剂能够减弱氧化铝晶粒横向以及纵向生长的差异性,在高温煅烧过程中生成圆饼状α-Al2O3。