铸造压强对Mg-6Zn-1Al-0.5Mn-0.5Ca合金的组织和性能影响

2018-08-07乐启炽王恩刚崔建忠程翔宇朱秀荣

王 荣, 乐启炽, 王恩刚, 崔建忠, 任 政, 程翔宇, 张 潇, 朱秀荣, 陈 敏

(1.东北大学 教育部EPM重点实验室,沈阳 110819 ;2.北方材料科学与工程研究院 宁波所,浙江 宁波 315103 )

镁合金是当前最轻的金属结构材料,已广泛应用在汽车、航空航天、轨道交通等领域,其中镁合金铸件占绝大多数[1-3]。Zn是镁的两大合金元素之一,Mg-Zn合金不仅具有良好的固溶强化效果,而且其时效析出强化效果也十分突出[4-5]。Ohishi等[6]研究了Mg-0.6Zn-0.3Ca合金的时效行为,铸态合金硬度不到 50 HV,经过约 2 h的 200 ℃ 等温时效,峰值硬度达到69 HV。通常认为,Mg-Zn合金时效过程中先析出 G.P.区,随后形成 β′1(MgZn2),β′2(MgZn2)和 β (Mg2Zn3)等强化相,可提高合金的强度和硬度[7]。

实际应用中,Mg-Zn合金由于结晶温度区间大,流动性能差,铸造过程中容易产生显微疏松和热裂倾向[8-9],而且当合金中主要合金元素处于过饱和状态时,在铸造组织中形成大量的非平衡共晶,产生严重的枝晶偏析,降低了铸态合金的力学性能[10-12]。采用挤压铸造技术,可有效克服Mg-Zn合金材料的铸造缺点。Mg-6Zn-0.1Ca-0.5 Mn合金在95 MPa压力下挤压铸造并进行T6热处理后,合金屈服强度达到 180 MPa,抗拉强度为 300 MPa,断后伸长率为10%,相比于铸态分别提高了122%,62%和32%[13]。由于挤压铸造与传统铸造的最大区别是凝固过程施加了压力,因此,挤压铸造压强是最主要的影响因素[14]。不同压力下Al-Cu-Mg合金的挤压铸造研究结果表明:随着压力的增加,合金晶粒尺寸明显减小,强度和断后伸长率有较大增加,合金密度也快速增大,并在50~75 MPa时达到最佳值[15-17]。本工作以Mg-6Zn-1Al-0.5 Mn-0.5Ca合金(质量分数/%,以下简称ZAMX6100)为对象,通过研究不同压强下挤压铸造ZAMX6100合金的组织和性能变化,分析Mg-Zn合金挤压铸造的强韧化机理。

1 实验

1.1 合金制备

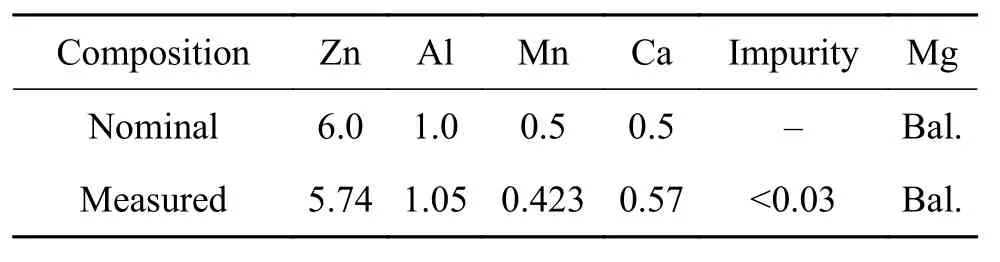

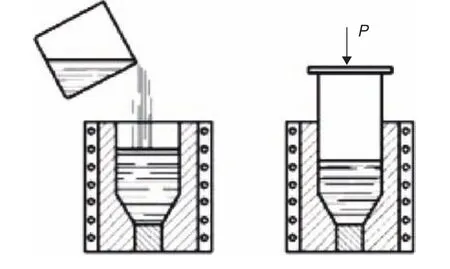

ZAMX6100合金的化学成分如表1所示。合金制备采用净度为99.9%的纯Mg、纯Al、纯Zn、Mg-10%Mn和Mg-20%Ca(质量分数)。首先将纯Mg、纯Al、纯Zn在CO2和SF6混合气的保护下熔化,然后依次添加Mg-10%Mn和Mg-20%Ca中间合金,待温度升至730℃时精炼,静置保温30 min后浇入150 mm × 100 mm 挤压铸造模具,图 1 为挤压铸造示意图。挤压铸造的压强 P = 0 MPa,33 MPa,66 MPa 和 100 MPa,加压速率为 5 mm/s,保压时间 30 s,模温为 250 ℃。

表1 ZAMX6100 合金的化学成分(质量分数/%)Table1 Chemical composition of ZAMX6100 alloy (mass fraction/%)

图1 挤压铸造示意图Fig.1 Sketch map of squeeze casting

1.2 实验方法

镁合金的化学成分采用ICAP6300全谱直读等离子体光谱仪依据GB/T13748.20–2009标准检测。金相试样在室温抛光后采用苦味酸混合溶液进行腐蚀。合金的显微组织采用Olympus显微镜和Quanta Feg250扫描电镜(SEM)进行分析。相成分采用Rigaku D/max-2500/PCX-ray衍射仪(XRD)表征。为了分析挤压铸造对合金元素在基体中的分布状况影响,利用EPMA-1600 型电子探针分析仪对合金中的元素分布状况进行扫描分析。采用MIAPS-M 5.7 (micro-image analysis process system) 软件分析镁合金第二相的比例。镁合金硬度依据GB/T231.1–2009 标准测试,载荷为 2500 N,加载持续时间为15 s。拉伸实验按照ASTM A370-03a标准进行。

2 实验结果

2.1 力学性能

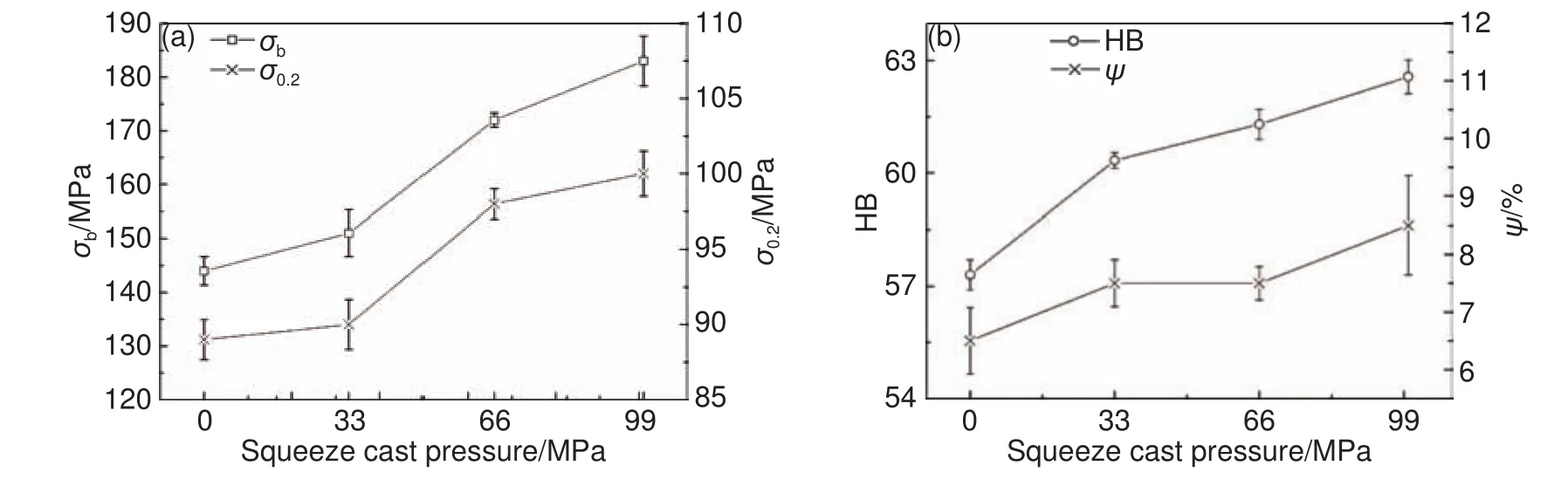

图 2 为压强 P 在 0~100 MPa 下挤压铸造ZAMX6100合金的铸态力学性能。从图2中可看出,随着挤压铸造压强的增大,合金的抗拉强度、屈服强度、硬度和断后伸长率均明显提高。比较P 为 0 MPa和100 MPa压强时合金的性能,抗拉强度、屈服强度、断后伸长率和硬度分别提高了27%,14%,31%和9%。然而合金强度和塑性随压强的变化并非呈线性变化。在压强较低(P≤33 MPa)时,合金力学性能的增加幅度不大,其中抗拉强度约提高了5%;但当压强增加到66 MPa时,ZAMX6100合金强度有明显的提高,继续增加压强,合金强度增加幅度变小。

图2 挤压铸造ZAMX6100 合金的力学性能 (a)抗拉强度和屈服强度;(b)断后伸长率和硬度Fig.2 Mechanical properties of squeeze casting ZAMX6100 alloy (a)ultimate tensile strength and yield strength; (b) elongation and hardness

2.2 铸态微观组织

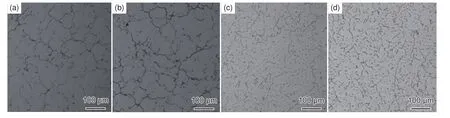

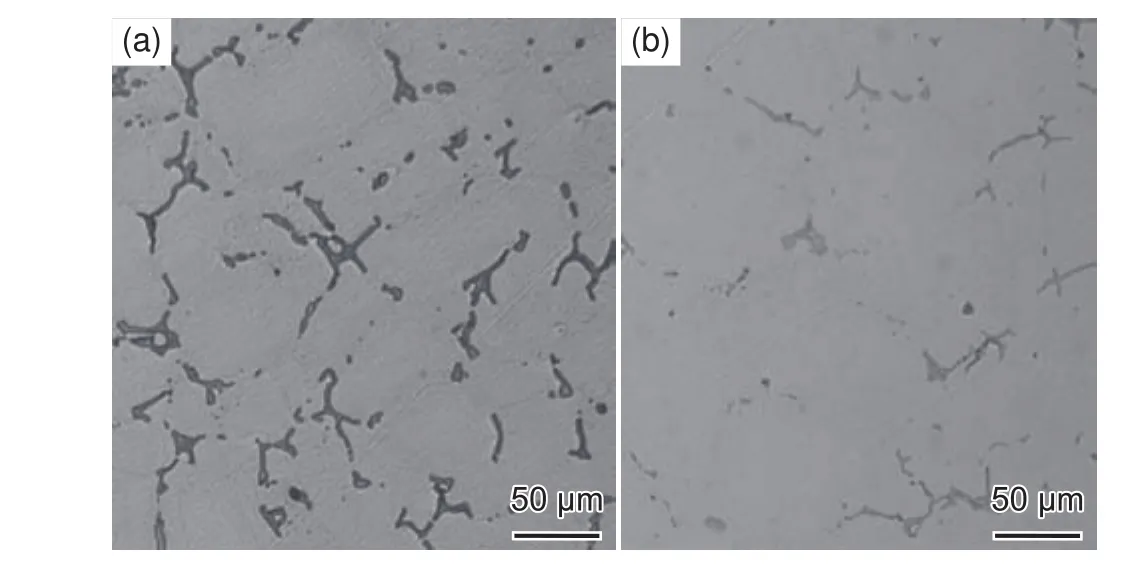

图3为不同压强时挤压铸造ZAMX6100合金的显微组织。从图3可以看出,当挤压铸造的压强较低(P≤33 MPa)时,合金的枝晶组织较为发达,第二相沿晶界呈连续网状分布。随着挤压铸造压强的增大(P≥66 MPa),晶粒变得细小,第二相数量增多,呈弥散化分布,晶界上第二相开始断开,同时晶粒内出现了均匀细小的点、棒状第二相。

采用 MIAPS-M 5.7 (micro-image analysis process system) 软件分析表明,当压强 P 为 0 MPa,33 MPa,66 MPa,100 MPa时,挤压铸造合金中第二相占比分别为13.4%,13.9%,15.8%,16.1%。可见,随着挤压铸造压强的增加,第二相析出量增多,约增加了20%。

图3 ZAMX6100 合金铸态显微组织Fig.3 Optical micrographs of as-cast ZAMX6100 alloy (a)0 MPa;(b)33 MPa;(c)66 MPa;(d)100 MPa

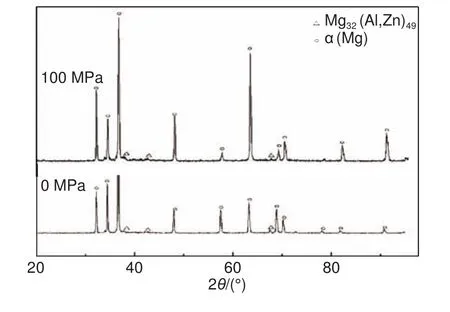

图 4 为在 P 为 0 MPa 和 100 MPa 时挤压铸造ZAMX6100合金的XRD分析。结果表明,合金相的主要组成为 α-Mg 和 τ(Mg32(Al, Zn)49)相,挤压铸造压强变化并没有改变第二相的组成。这由Mg-Zn-Al三元相图也可看出,ZAMX6100合金位于α-Mg + τ两相区内,而已有的 XRD 分析结果表明,Zn∶Al为1~3的Mg-Zn-Al合金的平衡相为τ相,其具有体心立方的晶体结构(空间群 Im,a~1.4 nm)[7]。

图4 ZAMX6100 合金 XRD 图谱Fig.4 XRD profile of squeeze casting ZAMX6100 alloy

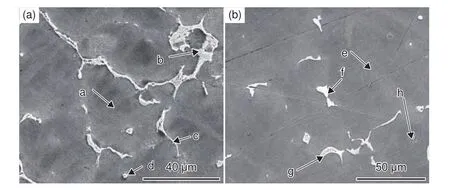

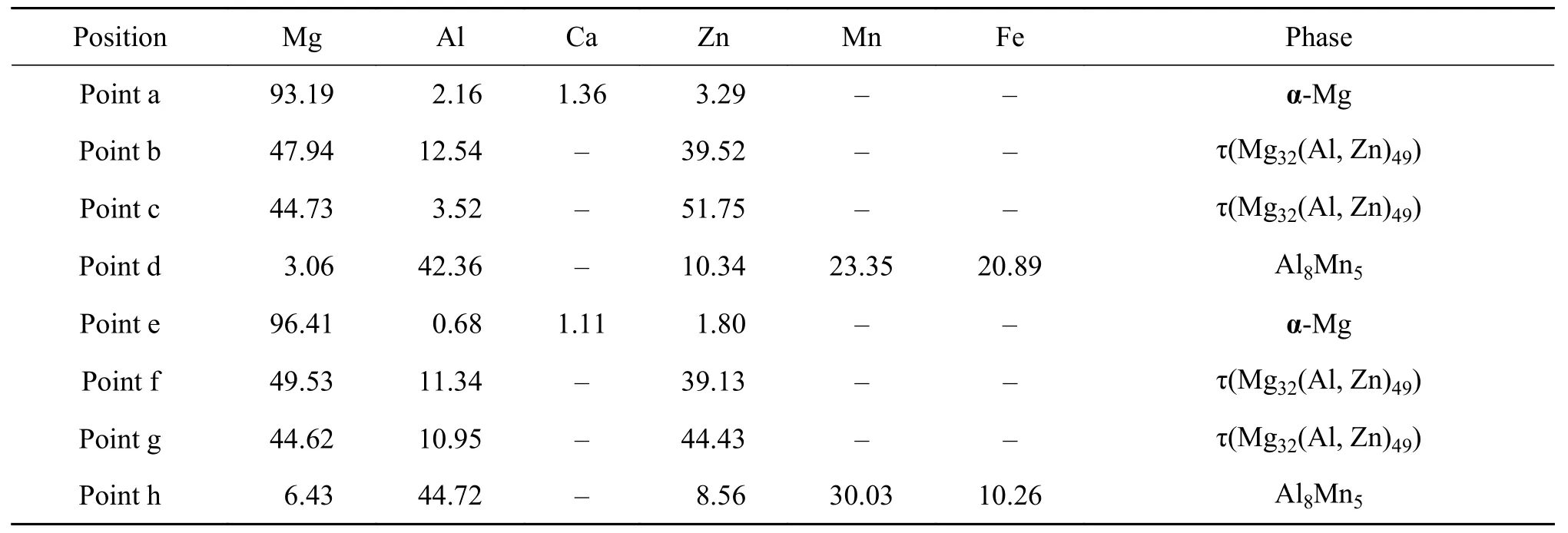

图 5 是 P 为 0 MPa 和 100 MPa 时挤压铸造ZAMX6100合金的SEM图。表2为图5中SEM图对应位置相的EDS测定结果。可见,压强P为0 MPa时试样的第二相主要由α-Mg和连续的τ相组成,同时合金中Al,Mn形成了少量的颗粒状Al8Mn5相。压强为100 MPa时挤压铸造试样中τ相呈细小的棒状和点状;其颗粒状相成分有两种,白亮的是τ相,占多数,灰暗的颗粒状相是Al8Mn5。由于Ca含量较低,固溶于基体中,没有单独形成Al2Ca相或其他含Ca相。

2.3 拉伸断口

图 6 是压强 P 为 0 MPa 和 100 MPa 时挤压铸造 ZAMX6100 合金的断口扫描图。可见,P 为 0 MPa压强时合金断口表面有大量微颗粒状凹凸,属于沿晶断裂。究其原因是此时合金的第二相较为粗大,在拉应力作用下,第二相与基体的变形不协调,导致微裂纹容易沿第二相与基体的界面处形成并扩展。当挤压铸造压强增加到100 MPa时,合金断口形貌的主要特征显示为“河流花样”,出现较多的撕裂棱,属于准解理断裂。此时合金中第二相得到有效细化,其开裂形成裂纹程度被明显降低,反映到力学性能上,合金的强度和塑性得到明显提高。

2.4 固溶态组织

图 7 为 P 为 0 MPa 和 100 MPa 压强挤压铸造ZAMX6100 合金在 335 ℃ × 8 h 固溶处理后的微观组织。可见,随着挤压铸造的压强增大,在同等处理条件下,由于合金的第二相明显细化,微观偏析程度有效减轻,分布弥散化,合金的第二相更容易固溶到基体中。

3 讨论

3.1 挤压铸造压强对合金元素分布的影响

挤压铸造对合金凝固时的冷却速率有明显影响。由于涂料和金属凝固收缩,在铸件与模具内壁之间存在着间隙[18-19]。当压强较小时,挤压铸造无法消除这间隙,导致热传导效率低下,铸件的冷却速率不高。当挤压铸造压强增加到一定值后,铸件与模具内壁完全接触,热传导效率改善,铸件的冷却速率迅速提高。

当冷却速率很低时(接近于平衡态凝固条件),在金属凝固过程中同时有两个现象发生:①溶质从凝固固相中排出到液相中,②溶质通过固液界面扩散到固相中,这样共晶相的数量就接近于平衡态比例。当挤压铸造压强较小时,冷却速率也不高,溶质通过扩散能够回到固相中,合金组织(见图3(a)、(b))与重力铸造的凝固组织较为类似;但随着压强的增加,冷却速率提高,溶质的扩散受到了抑制[20],凝固过程中排出到液相的溶质通过扩散回到固相中的数量减少,造成了液态金属中溶质浓度提高,导致最终第二相数量增加,合金组织(见图3(c)、(d))明显细化。

图8是压强P为0 MPa和100 MPa时挤压铸造ZAMX6100合金的元素分布图。由图可见,随着挤压铸造压强的提高,第二相变得细小、弥散,改善了合金元素分布,尤其是添加的微量Mn,Ca,其分布更加均匀,有效减轻了枝晶偏析程度,这也是合金塑性提高的一个重要因素,同时也为后续热处理提供良好的初始组织(见图7)。

图5 ZAMX6100 合金 SEM 图Fig.5 SEM images of squeeze casting ZAMX6100 alloy (a)0 MPa;(b)100 MPa

表2 图 5 中标识区域 EDS 成分分析(摩尔分数/%)Table2 Chemical composition of positions by EDS in Fig. 5 (mole fraction/%)

图6 不同压强挤压铸造 ZAMX6100 合金的断口扫描图Fig.6 SEM images of tensile fracture of ZAMX6100 alloy under different pressures (a)0 MPa;(b)100 MPa

3.2 挤压铸造压强对合金第二相的影响

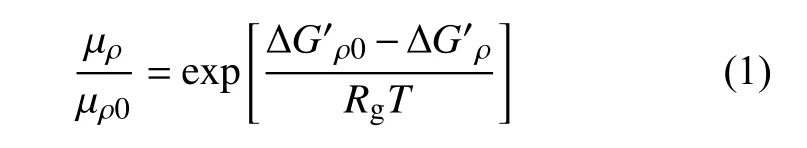

比较图3(a)和(d)可知,增加挤压铸造压强可有效细化合金的铸态组织。根据压力凝固理论,压力下凝固的形核率与常压的比值为[21]:

图7 固溶处理后 ZAMX6100 合金显微组织Fig.7 Optical micrographs of solid-solution ZAMX6100 alloy (a)0 MPa;(b)100 MPa

图8 ZAMX6100 合金的 EPMA 图谱 (a)0 MPa;(b)100 MPa;(1)整体形貌;(2)Zn;(3)Al;(4)Mn;(5)CaFig.8 EPMA photos of ZAMX6100 alloy (a)0 MPa;(b)100 MPa;(1)overall morphology;(2)Zn;(3)Al;(4)Mn;(5)Ca

当 P 为 100 MPa 时,虽然第二相的占比增加不多,但通过采用单位面积计数法对图3(a)和(d)中的第二相数量进行统计后发现,此时挤压铸造ZAMX6100合金的第二相数量与P 为 0 MPa时的比为3.85:1,即多了 2.85 倍,由此可计算出 P 为 100 MPa 时第二相平均大小仅为P 为 0 MPa时的31%,减小了69%。可见,增加挤压铸造压强,对第二相的细化效果十分显著。

3.3 挤压铸造压强对合金力学性能的影响

根据Orowan强化机制,在基体中弥散分布的第二相,构成位错运动的障碍,使得合金强度提高。第二相对位错的阻碍作用同第二相所占体积分数成正比,与第二相之间的间距成反比[23]。与P 为100 MPa挤压铸造ZAMX6100合金的第二相相比,P 为 0 MPa时的第二相平均尺寸增大,数量减少,使得第二相颗粒之间的间距增大,其对合金位错运动的阻碍作用减弱。因此,P 为 0 MPa 时合金的抗拉强度和屈服强度都低于P 为 100 MPa时合金。

综上所述,挤压铸造促进合金凝固过程的形核率,减小了晶体长大速率,同时提高了合金的冷却速率,导致微观组织细化,因此,晶粒细化和第二相颗粒数量增多以及间距减小是导致合金强度提高的主要原因。

4 结论

(1)挤压铸造的压强由 0 MPa增大到 100 MPa,ZAMX6100合金的抗拉强度、屈服强度、断后伸长率和硬度分别提高了27%,14%,31%和9%。

(2)挤压铸造ZAMX6100合金的相由α-Mg、τ(Mg32(Al, Zn)49)和少量的 Al8Mn5相组成,压强变化并不改变第二相的组成。

(3)挤压铸造压强提高到 100 MPa,ZAMX6100合金第二相的细化效果十分显著,第二相占比增加了约20%,数量增多了2.85倍,平均尺寸减小了约69%。

(4)挤压铸造压强的提高,对合金的断裂方式有着明显的影响,合金断裂方式由沿晶断裂转变为准解理断裂。

(5)ZAMX6100合金的力学性能提高主要是合金第二相数量增加且分布弥散化。由于挤压铸造压强提高,使原子扩散激活能和晶体长大速率下降,导致晶体长大激活能减小,同时高压强使得镁合金铸件与模具内壁完全接触,导致冷却速率提高,从而细化第二相且数量增加。