冷轧变形对CrCoNi合金组织与性能的影响

2022-06-06陈今良冯中学张利民易健宏

陈今良, 冯中学, 张利民, 易健宏

(1. 攀枝花学院 钒钛学院, 四川 攀枝花 617000;2. 昆明理工大学 材料科学与工程学院, 云南 昆明 650093)

中熵合金(Medium entropy alloys,MEAs)是基于高熵合金发展而来,由3~4种元素等原子比熔合而成,与高熵合金类似,具有独特的“四大效应”[1-2],且具有比高熵合金更优异的强度和塑性,从而备受关注[3-5]。以CrCoNi为代表的中熵合金的出现及发展,补充了高熵合金的研究领域,为高性能材料的开发提供了新的选择和支撑,特别是突破了低温极端材料的研究应用瓶颈。尽管CrCoNi合金在低温环境中具有较大的应用潜力,但如何提升其在常温下的应用及服役性能依然是研究者面临的重要问题[6]。研究人员发现,CrCoNi合金还具有优良的耐腐蚀性能,这又使该材料在海洋工程、化学领域以及腐蚀场所中的应用价值进一步提升[7]。铸态CrCoNi合金在常温下屈服强度不足400 MPa,极大地限制了其应用,而室温冷轧变形是提升材料强度与改善组织均匀性的重要方法之一。现有文献报道中关于冷轧变形对CrCoNi合金组织结构与耐腐蚀性变化的影响研究较少。本文针对铸态CrCoNi合金,在总变形量为50%的条件下进行4道次室温冷轧(Room temperature rolling,以下简称RT),分析了CrCoNi合金变形前后的物相成分、组织结构及力学性能,并通过电化学腐蚀方法测量合金变形前后的极化曲线,分析了轧制变形对合金力学性能及耐腐蚀性能的影响,为CrCoNi合金的轧制变形及应用提供一定的理论指导。

1 试验材料及方法

采用电磁悬浮熔炼技术在高纯氩气的环境下,将纯Cr、Co、Ni(99.9%,质量分数)金属粉末在1700 ℃熔化制得直径为φ15 mm、质量为5 kg的等摩尔比的CrCoNi合金圆形铸锭,为了确保化学成分和微观结构的均匀性,将铸锭再反复熔炼4次,最后冷却到室温。采用线切割将铸锭切割成尺寸为80 mm×20 mm×2 mm 的初始毛坯小块,采用过四辊轧机经过4道次冷轧,得到最终成品厚度为1.0 mm的CrCoNi合金。

采用X’Pert Powder型X射线衍射仪对合金的物相结构进行分析,使用Cu靶Kα射线,测试电压为40 kV,步长为0.02°,扫描速度为6°/min,扫描角度为10°~90°。使用WDW-10E型电子控制万能拉伸试验机进行拉伸试验,得到工程应力-应变曲线。采用1000~2000 号的砂纸细磨、抛光后,使用电解腐蚀的方法进行金相制样,电解液为15%硝酸酒精溶液,腐蚀时间为50 s,通过LEICA DM400 M型光学显微镜进行显微组织观察。采用CS35OH型单通道电化学工作站进行极化曲线测定,参比电极为饱和甘汞电极,石墨棒作为辅助电极,腐蚀溶液为质量分数3.5%的NaCl溶液。对合金试样进行动电位极化曲线扫描,扫描电压范围为0.2~-1.0 V,扫描频率0.5 mV/s,所有数据曲线采用Origin软件作图处理。

2 试验结果与分析

2.1 物相分析

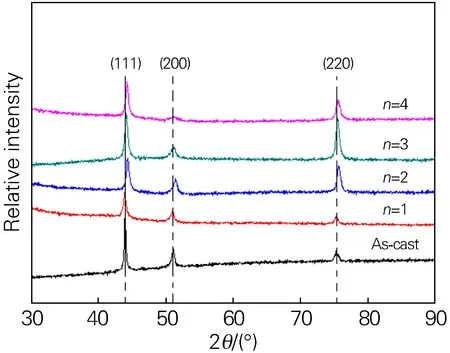

图1为铸态CrCoNi合金经过轧制后的XRD图谱,可以看出,铸态合金中包含3个衍射峰,经分析可知,这3个峰均属于面心立方结构相,分别对应(111)、(200)和(220)晶面,图1中数字n分别表示轧制道次。从图1可以看出,铸态合金经过冷轧后,并没有改变合金的物相成分,没有新相产生。(111)晶面结晶度较高,(200)晶面随着轧制变形量的增加,峰位产生了宽化,说明冷轧后晶粒产生了较大细化,原因是轧制变形过程中轧辊压下变形导致晶粒压碎,从而使晶粒细化;(220)晶面经过冷轧后,产生了较强的织构现象。总之,CrCoNi合金经过逐道次冷轧后,没有产生新的衍射峰,说明冷轧塑性变形并没有使得合金因形变诱导相变,随着轧制道次增加,衍射峰均向右发生了偏移,即向大角度偏移,说明晶胞参数变小,晶面间距变小[8],原因是冷轧变形产生了一定的晶格畸变效应,宏观表现为加工硬化。

图1 铸态及冷轧变形后CrCoNi合金的XRD图谱Fig.1 XRD patterns of the as-cast and cold rolled CrCoNi alloys

2.2 显微组织

图2为铸态CrCoNi合金的显微组织,从图2可看出,铸态组织分布存在两种形态的胞状晶[9],即近圆形的等轴晶粒与条状的柱状晶粒,等轴晶数量较少,柱状晶数量较多,且二者存在明显的区域性。其形成原因与液态凝固相关,柱状晶与较高的高温梯度有关,等轴晶粒与液态凝固时过冷度较大有关。采用磁悬浮熔炼在降温凝固过程中,由于散热与过冷不均,导致铸态组织不均匀。

图2 铸态CrCoNi合金的显微组织Fig.2 Microstructure of the as-cast CrCoNi alloy

图3为CrCoNi合金分别经过n=1、2、3、4道次轧制后的显微组织。当n=1时,压下量较小,晶粒尺寸变化不大,几乎与铸态相似,存在大小不均的晶粒;当n=2时,明显可以看到晶界处开始发生堆积,晶粒呈现均匀化。当变形量进一步增加,n=3时,晶界处出现了明显的破碎与压溃,并逐渐被拉长;当n=4时,即变形量为50%时,晶界几乎变得不明显,晶粒被进一步拉长,形成了明显的纤维结构,进而产生织构现象,这可能与XRD图谱中的(220)晶面相关[10-11]。

2.3 力学性能

图4为非标拉伸试样(厚度为1 mm)尺寸及拉伸样示意图,拉伸速度为1 mm/min,得到的铸态及不同冷轧道次下的应力-应变曲线如图5所示,从图5可以看出,铸态CrCoNi合金的屈服强度仅为303 MPa,抗拉强度为585 MPa,伸长率大于35%,冷轧后,其屈服极限和抗拉强度得到明显提高,而伸长率呈现下降趋势。n=4时,其屈服强度为1115 MPa,抗拉强度为1285 MPa,伸长率下降到5.82%,相比于铸态,轧制后的屈服强度增加267.99%,抗拉强度增加119.66%。冷轧变形引起合金位错密度的增加,随着冷轧道次增加,变形程度增加,位错开动和运动阻力增大,使材料的强度提高而塑性下降。

图4 拉伸试样及尺寸示意图Fig.4 Schematic diagram of the tensile specimen and dimension

图5 铸态及不同道次冷轧后CrCoNi合金的工程应力-应变曲线Fig.5 Engineering stress-strain curves of the as-cast and cold rolled CrCoNi alloy with different passes

2.4 耐腐蚀性能

图6为铸态与4道次冷轧后CrCoNi合金以及304不锈钢的极化曲线。通过仪器CS35OH电化学工作站分别对铸态与冷轧后的CrCoNi合金、304不锈钢进行塔菲尔(Tafel)曲线线性拟合,得出的自腐蚀电位、自腐蚀电流密度与腐蚀速率如表1所示。金属腐蚀速率的大小根据自腐蚀电流密度来判断,自腐蚀电流密度越小,则腐蚀速率也越小;反之,则越大;金属的自腐蚀倾向是根据自腐蚀电位的大小来判断的,自腐蚀电位值越大,则自腐蚀倾向越小;反之则越大。从图6与表1 可以发现,铸态CrCoNi合金的腐蚀速率小于304不锈钢的腐蚀速率,说明铸态CrCoNi合金的耐腐蚀性能优于304不锈钢;冷轧后的CrCoNi合金的腐蚀速率小于铸态CrCoNi合金的腐蚀速率,说明经过冷轧后,CrCoNi合金的耐腐蚀性得到提高。图7为铸态和冷轧后CrCoNi合金的腐蚀形貌。

图6 铸态与冷轧后CrCoNi合金与304不锈钢的极化曲线Fig.6 Polarization curves of the as-cast and cold rolled CrCoNi alloy and 304 stainless steel

表1 Tafel曲线拟合后的相关参数

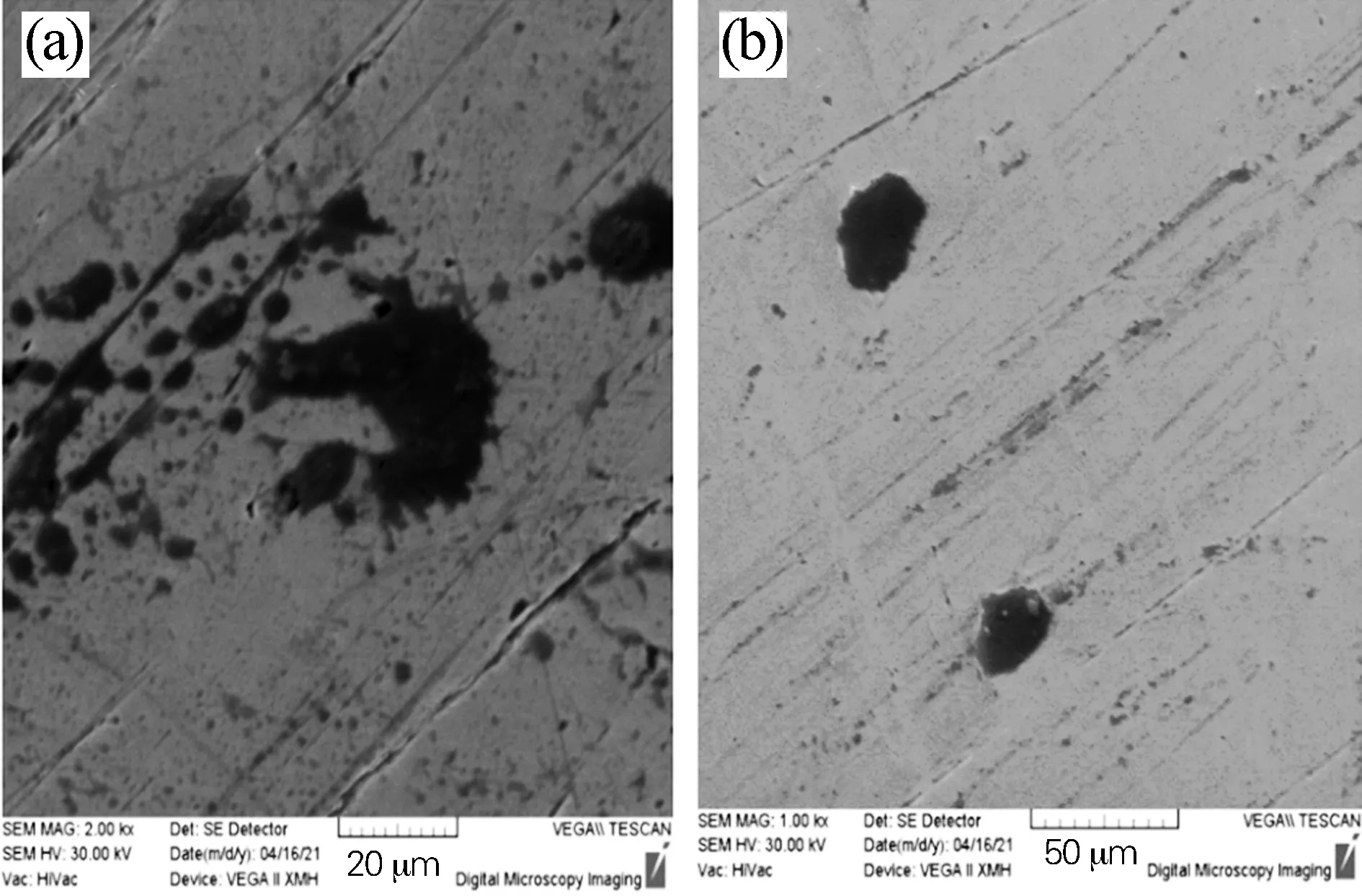

腐蚀形貌可以间接的反映该合金的腐蚀情况,从图7(a)可以看出,铸态合金腐蚀孔的尺寸约为30 μm,并且周围还分布着许多大小不同的小腐蚀孔,图7(b)中冷轧后合金的腐蚀孔尺寸约为20 μm,且周围没有明显的其它小腐蚀孔,即铸态CrCoNi合金的腐蚀孔尺寸更大,说明铸态CrCoNi合金的腐蚀程度大于轧制后的CrCoNi合金,进一步说明冷轧后CrCoNi合金的耐腐蚀性能得到提高。

图7 铸态(a)和冷轧后(b)CrCoNi合金在3.5%NaCl溶液中的腐蚀形貌 Fig.7 Corrosion morphologies of the as-cast(a) and cold rolled(b) CrCoNi alloys in 3.5%NaCl solution

3 结论

1) 采用磁悬浮熔炼的铸态CrCoNi合金组织具有明显的等轴与柱状胞晶,且组织呈现区域不均匀性,进行室温冷轧变形后,不改变其面心立方结构。

2) 经过4道次冷轧后,CrCoNi合金的屈服强度为1115 MPa,抗拉强度为1285 MPa,相比于铸态,分别提升267.99%与119.66%,而伸长率下降到5.82%。

3) 铸态CrCoNi合金经过冷轧后,耐腐蚀性得到明显改善,且铸态与冷轧变形后CrCoNi合金的耐腐蚀性均优于304不锈钢。