风电机组高速制动器壳体的应力分析

2022-03-05张晨佳崔双双王沿东

张晨佳,崔双双,蔡 军*,王沿东

(1. 华北电力大学核科学与工程学院,北京 102206;2. 北京科技大学国家新金属材料重点实验室,北京 100083)

0 引言

高速制动器是风电机组机舱部件的关键部件,其主要作用是在轮毂维护期间或紧急停机时对主轴进行锁紧,以达到保护风电机组和人员安全的目的[1-2]。在制动工况下,高速制动器上壳体油缸中的液压油通过活塞挤压制动片对主轴制动,制动片的反作用力会作用在上壳体的工作表面,即油缸的内表面[3-4],这样易引起缸体失效。而缸体失效会对高速制动器壳体的使用年限产生直接影响,甚至会导致高速制动器损坏,使其制动不稳定或风电机组停机,从而造成严重损失。此外,虽然高速制动器下壳体中无油缸,但在制动工况下,下壳体中制动片的反作用力与上壳体一样,同样会作用在下壳体的工作表面上。基于此,有必要对高速制动器的壳体进行应力分析。本文以现代化的某型号风电机组为例,利用ANSYS Workbench软件中的Static-Structural模块,对该风电机组高速制动器壳体进行了应力分析。

1 计算模型

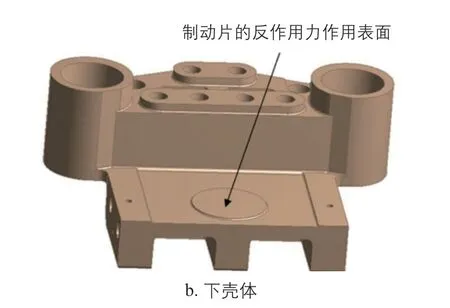

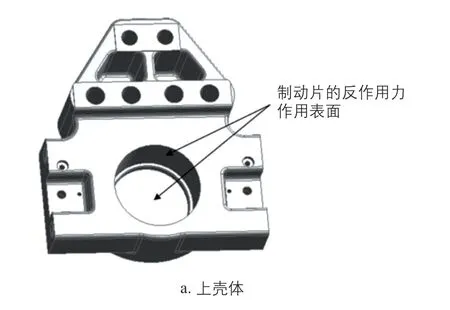

本风电机组的高速制动器主要由上壳体、下壳体、制动片及各类辅助部件组成,其中:上壳体中含有油缸,该油缸是底面积为44.2 cm2、高为7.6 cm的圆柱筒;下壳体中无油缸。上壳体和下壳体之间由6根螺栓及滑动柱连接并固定。根据上壳体和下壳体的实物,可建立其3D模型,如图1所示。

图1 上壳体与下壳体的3D模型Fig. 1 3D model of upper shell and lower shell

在制动过程中,上壳体中制动片的反作用力直接作用在油缸的内表面;而下壳体中不含有油缸,但在制动片底部有一个圆形的突起,该突起的面积为44.2 cm2,高度仅有几毫米,因此在制动过程中,下壳体中制动片的反作用力直接作用在该圆形突起部位。

选用QT500-7球墨铸铁作为高速制动器上壳体和下壳体材料,该材料的具体参数如表1所示。

表1 QT500-7球墨铸铁的参数[5]Table1 Parameters of QT500-7 spheroidal graphite cast iron[5]

2 壳体的网格划分及边界条件

由于3D模型的构造复杂,因此采用四面体网格划分法分别对上壳体和下壳体进行网格划分,并对各拐角部位的网格进行细化处理。上、下壳体的网格划分结果如图2所示。

图2 上壳体与下壳体的网格划分结果Fig. 2 Meshing results of upper shell and lower shell

边界条件的设定为:本文在计算中对壳体工作表面施加的压力荷载为12.5 MPa;并分别对上壳体的6个螺栓孔和下壳体的6个螺栓孔进行固定约束。

3 结果与讨论

在上述边界条件下,下文分别进行上壳体和下壳体的应力分析。

3.1 上壳体的应力分析

采用ANSYS Workbench软件中的Static-Structural模块[6]对高速制动器的上壳体进行应力分析,可得到其等效应力、等效应变及总位移的分布云图,具体如图3所示。

图3 上壳体的等效应力、等效应变及总位移的分布云图Fig. 3 Distribution cloud diagram of equivalent stress,equivalent strain and total displacement of upper shell

由图3a可知,上壳体的最大等效应力为470.630 MPa,高于壳体材料QT500-7的屈服强度(355 MPa),因此容易使上壳体结构发生变形。通过观察图3a可以发现,上壳体中的油缸边缘的进油孔附近为最大等效应力分布区域,而该区域的结构突变明显,容易使应力集中。此外,在油缸顶面中心及螺栓孔附近,上壳体的等效应力也较大。

由图3b和图3c可知,油缸边缘的进油孔附近的等效应变最大,为3.4163×10-3;而最大总位移位于油缸上部的中心位置,其值为0.3383 mm。

明显的结构突变容易引起应力集中,从而导致壳体产生疲劳损耗,甚至引起壳体断裂。通过上述分析可以发现,上壳体的最大等效应力和最大等效应变均在油缸边缘的进油孔附近,因此,为减弱应力集中对上壳体造成的不良影响,在进油孔结构突变处增加半径为1 mm的圆角作为过渡,以优化进油孔结构。进油孔结构突变处优化前后的3D图像对比如图4所示。

图4 进油孔结构突变处优化前后的3D图像对比Fig. 4 Comparison of 3D images before and after optimization at the sudden change of oil inlet hole structure

对进油孔结构突变处进行优化后,再次对高速制动器的上壳体进行应力分析,可得到其等效应力、等效应变及总位移的分布云图,具体如图5所示。

由图5a可知,进油孔结构突变处优化后,上壳体的最大等效应力为286.360 MPa,相较于优化前下降了184.270 MPa;且优化后上壳体的最大等效应力低于其壳体材料的屈服强度,表明此次优化合理。

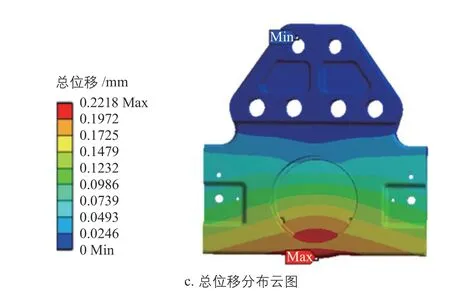

由图5b和图5c可知,进油孔结构突变处优化后,上壳体的最大等效应变和最大总位移分别为2.0253×10-3和0.2218 mm;与优化前相比,这2个参数的值均有所下降。

图5 进油孔结构突变处优化后上壳体的等效应力、等效应变及总位移分布云图Fig. 5 Distribution cloud diagram of equivalent stress,equivalent strain and total displacement of upper shell after optimization at the sudden change of oil inlet hole structure

3.2 下壳体的应力分析

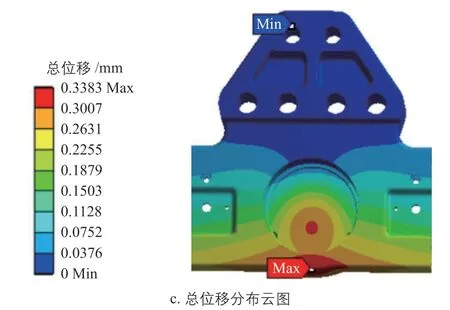

利用Static-Structural模块对高速制动器的下壳体进行应力分析,可得到其等效应力、等效应变及总位移的分布云图,具体如图6所示。

由图6a可知,下壳体的最大等效应力处于螺栓孔边缘附近,其值为335.470 MPa,低于该壳体材料的屈服强度,符合下壳体的设计要求;而最大等效应力位于螺栓孔边缘附近,主要是因为该区域的结构突出明显,且螺栓孔是固定住的,因此应力较为集中。

图6 下壳体的等效应力、等效应变及总位移的分布云图Fig. 6 Distribution cloud diagram of equivalent stress,equivalent strain and total displacement of lower shell

由图6b和图6c可知,下壳体的最大等效应变为2.6921×10-3,其分布与最大等效应力的分布一致;最大总位移为0.6203 mm,其分布在下壳体下表面边缘。

4 结论

本文以现代化的某型号风电机组为例,利用ANSYS Workbench软件中的Static-Structural模块对其高速制动器的壳体进行了应力分析,得到以下结论:

1)高速制动器的上壳体的最大等效应力为470.630 MPa,位于油缸边缘的进油孔附近,这主要是由于进油孔附近有明显的结构突变,容易引起应力集中,可能会造成壳体结构变形;

2)通过对上壳体油缸边缘的进油孔结构突变处进行优化,增加圆角作为过渡,使上壳体的最大等效应力下降了184.270 MPa,这表明优化合理,因此可将该优化方法应用于实际生产;

3)高速制动器的下壳体的最大等效应力为335.470 MPa,低于其壳体材料的屈服强度,说明下壳体的设计符合要求。

本文研究结果可为某型号风电机组高速制动器壳体的设计提供有力依据。