不同锤片数量对蛋鸡配合饲料中玉米粉碎粒度及其分布的研究

2018-07-05杨秀娟曹胜雄范喜洋黄艳芳陶琳丽

王 鹏 ,杨秀娟 ,2,黄 伟 ,曹胜雄 ,范喜洋 ,陶 冶 ,黄艳芳 ,陶琳丽 ,2*,张 曦 ,2*

(1.云南农业大学动物科学技术学院,云南昆明 650201;2.云南省动物营养与饲料重点实验室,云南昆明650201;3.云南云岭广大峪口禽业有限公司,云南开远 661600;4.云南省饲料工业协会,云南昆明 650201)

对饲料各物料进行粉碎加工处理,可以增大各物料的暴露面积,增大物料与消化酶的接触面积(俞国乔等宋吉胜,1999),提高畜禽对饲料营养物质的消化吸收及利用率 (Goodband等,2002),降低消化道疾病的发生(饶应昌,1994),同时还可以改善和提高配料、混合、制粒等工艺阶段的品质和效率,提高蛋鸡养殖厂的经济效益。

蛋鸡通过嗅觉及口腔内的味蕾不能辨别饲料的适口程度,但蛋鸡可以通过其喙部存在的物理性传感器对配合饲料中各物料的粒度和硬度选择性采食。翟少伟等(2002)研究表明,谷物尤其是玉米对产蛋鸡营养及生产具有重要意义。目前通过试验对蛋鸡配合饲料中各物料粉碎粒度进行调整,在生产性能、养分吸收利用及消化道组织形态等方面得到了很好的效果。张春兰等(2010)以玉米-豆粕型日粮饲喂38周龄罗曼粉壳蛋鸡,日粮中玉米粒度分别为 1001.70、824.97、671.56 μm。试验结果表明,随玉米粒度的减小蛋鸡采食量、产蛋率、蛋黄比极显著降低;甘悦宁等(2014)选取35周龄产蛋高峰期略阳乌鸡,随机分为4组,每组玉米粉碎粒度的质量几何平均粒径依次为736.07、865.11、962.09、974.83 μm, 研究 结 果表明,蛋鸡在产蛋高峰期除蛋清高度、蛋黄颜色和哈氏单位与玉米粉碎粒度无显著性差异外,其他蛋品质、各生产性能指标均以 962.09 μm组最优。

饲料颗粒大小也影响消化道及其他器官的发育,特别是十二指肠的发育(高天权,2007)。随着玉米粒度的增加,十二指肠隐窝深度降低,肠绒毛和绒毛高/隐窝深增大,十二指肠壁厚和腺胃壁厚增加(刘蓓一等,2008)。 Nir等(1994)认为,大颗粒饲料能增加肌胃内消化酶的停留时间,增加食糜和消化酶相互接触的机会,提高能量利用率与营养物质的消化率。我国国家标准中对蛋鸡配合饲料粒度规定为全部通过7 mm的编织筛,这只是对配合饲料中各物料的最大粉碎粒度进行了控制,无法避免所造成的物料过粉现象,导致粉碎失控。研究表明物料粉碎粒度过细,对肠胃蠕动刺激不足,可导致肌胃萎缩、肠道食糜pH降低、细菌发酵增强、挥发性脂肪酸量增加,影响鸡的食欲,生产性能下降。物料粉碎过细在饲喂过程中的微尘容易引起畜禽呼吸系统、消化系统障碍等疾病。因此在饲料加工过程中我们要根据不同的饲养动物来确定饲料各物料的最佳粉碎粒度,提高畜禽的生产性能(胡文琴等,2004),增加经济效益。

目前最常用的粉碎加工工艺为锤片数量一定,使用不同型号的筛片进行各物料的粉碎,在粉碎过程中筛片孔径只是对大颗粒部分进行控制,无法杜绝小颗粒部分在整个过程中的占比。本试验通过采用不同锤片数量对云南玉米进行粉碎加工,并结合图像处理和分析软件(张燕鸣等,2016)对云南玉米粉碎粒度及其分布进行研究。

1 材料与方法

1.1 试验仪器及材料 BT-2900动态图像颗粒分析系统(丹东百特仪器有限公司),锤片粉碎机(SFSP66×80,配套动力 90 kw);电子秤(ALH,深圳市博佳衡器电子有限公司)。

1.2 试验方法

1.2.1 仪器的标定、检测参数设置 BT-2900动态图像颗粒分析系统使用前要通过显微镜专用标准刻度尺对每个像素尺寸进行标定,根据颗粒图像面积所占像素的大小计算颗粒的大小,以μm为单位,测试范围为30~10000 μm。检测参数设置为拍摄15万张颗粒图片。

1.2.2 样品采集与测定 将含水量为10%的玉米分别采用18、22、36片锤片,筛片孔径统一为8 mm的粉碎机进行粉碎,分级筛为4 mm,分别取筛分以后的玉米成品和未经过筛分的玉米半成品。玉米成品采用BT-2900动态图像颗粒分析系统测定粒度大小与粒度分布,每个样品测三次。未经过筛分的玉米半成品,过4 mm和2.8 mm分级筛,称重,计算筛上物含量。

1.3 数据处理 玉米粒度根据国标《饲料饲料粉碎机试验方法》(GB6971-86)计算重量几何平均直径dgw及重量几何标准差Sgw,数据采用Spss17.0进行单因素方差分析,数据采用 “平均值±标准差”表示。

式中:di为第 i层筛孔尺寸,μm;di+1为比 i层筛大一号的筛孔尺寸,μm;为第 i层筛上物的几何平均直径,μm(;Wi为第 i层筛上物重,g;W 为粉体试样重量,g。

2 结果与分析

2.1 三种锤片数量粉碎条件下玉米粒度分析由表1可以看出,3种数量锤片对玉米重量几何平均粒径及重量几何标准差差异显著,18片锤片粉碎的重量几何平均粒径和重量几何标准差显著高于22片和36片。结果表明,在本试验条件下,随着锤片数量的增加,玉米的重量几何平均粒径和重量几何标准差减小。由表2可以看出,4 mm和2.8 mm的筛上物随着锤片数量的增加而减少。形成上述结果的原因可能为锤片数量增多,在粉碎过程中单位时间内对玉米的打击次数增多,重量几何平均粒径减小,造成过度粉碎。

表1 不同数量的锤片对玉米成品的dgw和Sgw的影响 μm

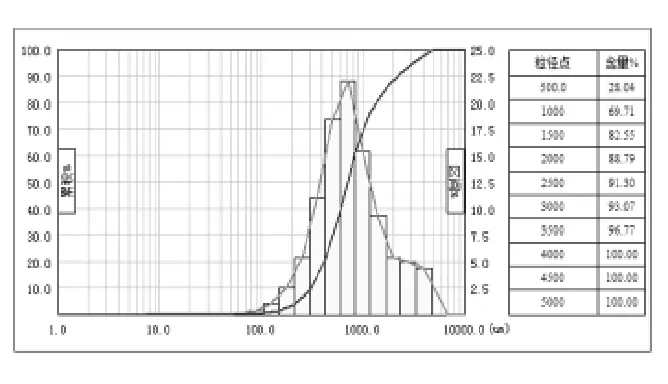

2.2 三种锤片数量粉碎条件下玉米粒度分布由图1可以看出,采用18片锤片粉碎的玉米粒度及其粒度分布曲线基本服从正态分布。其中72.72%的玉米颗粒粒径分布在300~1700 μm,有9.14%的玉米颗粒粒径分布在小于300 μm,18.14%的玉米颗粒粒径分布在大于3350 μm的范围内。

表2 不同数量的锤片粉碎的玉米半成品筛分结果%

图1 18片锤片粉碎的玉米粒度及粒度分布

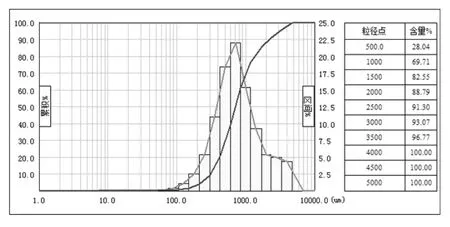

由图2可以看出,采用22片锤片粉碎的玉米粒度及粒度分布曲线服从正态分布,与采用18片锤片粉碎的玉米粒度分布相比大颗粒范围内的玉米占比要小,其中300~1700 μm的占比最多为79.07%,小于 300 μm的占比为 9.44%,大于1700μm的占比为11.49%。其中93.94%的玉米颗粒粒径分布为212~3350 μm,只有6.06%的玉米颗粒粒径分布在小于212 μm大于3350 μm的范围内。

图2 22片锤片粉碎的玉米粒度及粒度分布

由图3可以看出,采用36片锤片粉碎的玉米粒度及其粒度分布曲线服从正态分布,与采用22片锤片粉碎的玉米粒度相比大颗粒范围内的玉米占比要小,其中300~1700 μm的占比最多达到85.52%,大于1700μm的占比为4.53%,小于300μm的占比为9.95%。其中94.28%的玉米颗粒粒径分布在212~2360 μm,只有4.51%的玉米颗粒粒径分布在小于212 μm,而没有玉米粒度分布在大于3350 μm的范围内。

图3 36片锤片粉碎的玉米粒度及粒度分布

由表3得出,三种数量的锤片粉碎后的玉米粒度集中分布在 300 ~ 1700 μm;1 ~ 300 μm 的玉米颗粒,采用36片锤片粉碎的玉米含量多于采用18片和22片锤片粉碎的玉米颗粒;1700~4750 μm的玉米颗粒,采用36片锤片粉碎的玉米少于采用18片和22片锤片粉碎的玉米颗粒;600~1700 μm的玉米颗粒,36片锤片粉碎的玉米分布比较集中。

表3 三种不同锤片数量粉碎的玉米粒度分布%

2.3 三种锤片数量粉碎条件下玉米形态分析

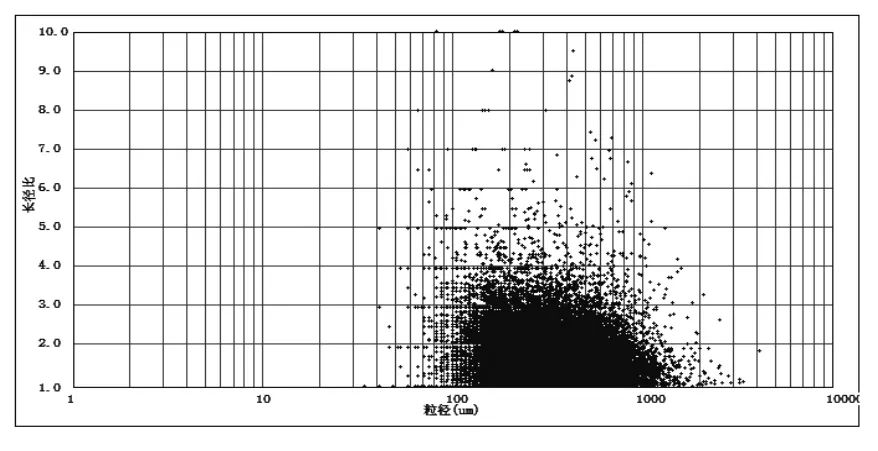

由图4、5、6可以看出,三种不同数量锤片所粉碎出来的颗粒成像都为不规则形状。

图4 18片锤片粉碎的玉米粒度图片

由图7、8、9可以看出,通过三种不同锤片数量粉碎出的玉米颗粒在100~500 μm的颗粒形态差异较大,颗粒长径比为1~9,绝大部分的玉米颗粒长径比小于3,也就是说锤片粉碎机粉碎出的玉米形态基本相似,使用同一台锤片式粉碎机不同锤片数量粉碎出来的玉米粒度基本保持一致,只是随着锤片数量的不同,所占比例有所不同。

图5 22片锤片粉碎的玉米粒度图片

图6 36片锤片粉碎的玉米粒度图片

图7 18片锤片粉碎的玉米散点图(长径比)

图8 22片锤片粉碎的玉米散点图(长径比)

图9 36片锤片粉碎的玉米散点图(长径比)

3 讨论

本试验从玉米粉碎粒度的重量几何平均粒径、重量几何标准差、不同分样筛筛分后的筛上物占比、玉米粒度及粒度分布和玉米粒度形态5个方面对3种不同锤片数量粉碎的玉米粒度进行分析。通过对比可以看出玉米粉碎后的玉米粒度的重量几何平均粒径、重量几何标准差随着锤片数量的增加而减小。 张春兰(2010)、张燕鸣(2016)、孙启波(2016)等用不同筛片孔径规格所得的结果规律一致,随着筛孔直径的增大玉米粉碎粒度的重量几何平均粒径、重量几何标准差也增大。本试验为探究锤片数量对玉米粉碎粒度的影响,结果表明,随着锤片数量的增加而减小,原因可能为在筛孔直径一定的前提下,随着锤片数量的增加,玉米在粉碎过程中锤片对其冲击粉碎的能力提高,单位时间内对玉米的打击次数增加,粉碎机对玉米进行过度粉碎导致粉碎粒度变细。

对粉碎后的成品玉米而言,粉碎筛筛孔直径的大小与分级筛筛孔直径的大小只是限制了玉米在粉碎过程中的最大颗粒粒径的大小,无法对小于筛片直径与分级筛的孔径的粉碎玉米颗粒进行限制,同时无法避免玉米过粉现象,而采用不同锤片数量的粉碎机对玉米进行粉碎,通过改变锤片数量的多少可以对玉米在粉碎室过度粉碎进行有效控制,也就是通过改变锤片数量可以有效控制玉米在粉碎过程中的过粉现象,这也与本试验结果保持一致。同样也是导致不同规格分级筛对粉碎玉米进行筛分后的筛上物质量随着筛孔的变大而减少的原因。

就玉米形态而言,不同锤片数量粉碎出的玉米形态在各区段之间的变化差异不大,这与张燕鸣(2015)通过同种锤片数量,不同筛片筛孔规格所粉碎的玉米结果一致,也就是说筛孔直径与锤片数量对所粉碎的物料形态影响很小,只是决定所粉物料的粒度大小及不同粒度范围所占总体比例的多少。

4 结论

锤片式粉碎机在筛孔直径一定的前提下,玉米重量几何平均粒径随着锤片数量的增多而减小。本试验条件下,采取18片锤片,8 mm筛孔进行蛋鸡用玉米的粉碎,在一定程度上避免了过度粉碎,对玉米的粉碎效果较好,重量几何平均粒径为 830.53 μm。

[1]胡文琴,孟庆利,王恬.饲料粉碎粒度对畜禽生产性能的影响[J].广东饲料,2004,1:20 ~ 21.

[2]饶应昌.动物性饲料原料特性及其加工工艺和设备特点[J].饲料工业,1994,1:19 ~ 21.

[3]孙剑,周小秋.饲料粉碎粒度与饲料营养价值和动物生产性能的关系[J].饲料研究,1999,3:25 ~ 28.

[4]孙启波,刘宁,杨玲,等.粉碎机筛孔直径对玉米和小麦粉碎粒度、生产效率和饲料性状的影响[J].粮食与饲料工业,2016,7:36~38,52.

[5]王根虎,林泉.饲料粉碎粒度的研究[J]国外畜牧科技,1996,23(3):19 ~ 23.

[6]俞国乔,宋吉胜.饲料粒度对畜禽生产性能的影响[J].广东饲料,1999,1:22 ~ 24.

[7]袁鹏,潘琤,马天红,等.蛋鸡粉料熟化加工技术及其特性[J].饲料广角,2014,23:23 ~ 25.

[8]张春兰.玉米粒度对产蛋鸡生产性能及消化道生理的影响[D].四川农业大学,2010.

[9]张燕鸣,白林,杨秀娟,等.动态图像颗粒分析法在玉米粒度及粒度分布测定中的应用[J].饲料研究,2016,1:46~51.

[10]张燕鸣,杨秀娟,曹志勇,等.动态图像颗粒分析法在豆粕粉碎粒度及粒度分布测定中的应用[J].饲料工业,2016,37(3):5 ~ 9.

[11]张燕鸣,杨秀娟,陈琛,等.饲料粉碎粒度对蛋鸡的影响[J].饲料研究,2015,10:9 ~ 11+51.

[12]GoodbandRD,Tokach M D,Nelssen J L.The effects of dietparticle size on animal performance[C].Feed Manufactur-ing,Department of Grain Science and Industry,Kansas State University.Manahattan,KS,USA,2002:1 ~ 6.

[13]Kim J C,Mullan B P,Pluske J R.A comparison of waxy versus non-waxy wheats in diets for weaner pigs:effects of particle size,enzyme supplementation,and collection day on total tract apparent digestibility and pig performance[J].Anim.Feed Sci.Technol,2005,120:51~65.

[14]Mavromichalis I,Hancock J D ,Senne B W,et al.Enzyme supplementation and particle size of wheat in diets for nursery and finishing pigs[J].J.Anim.Sci,2000,78:3086 ~ 3095.

[15]Wondra K J,Hancock J D,Behnke K C,et al.Effects of mill type and particle size uniformity on growth performance,nutrient digestibility,and stomach morphology in finishing pigs[J].J.Anim Sci,1995c,73:2564.