无机高性能纤维单丝拉伸性能差异化研究

2018-06-27李红梅余燕玲张晓敏易志健

李红梅,余燕玲,张晓敏,易志健

(广州纤维产品检测研究院,广东 广州511447)

高性能纤维是指那些具有特殊结构和性能,表现出极高的抗拉强力、杨氏模量及高抗热、耐酸碱、氧化剂腐蚀的化学纤维,包含有机高性能纤维(超高分子量聚乙烯纤维、芳纶等)和无机高性能纤维(碳纤维、玻璃纤维、玄武岩等)。现对碳纤维、玻璃纤维、玄武岩三种无机高性能纤维进行测试研究。

1 拉伸试验

1.1 制样

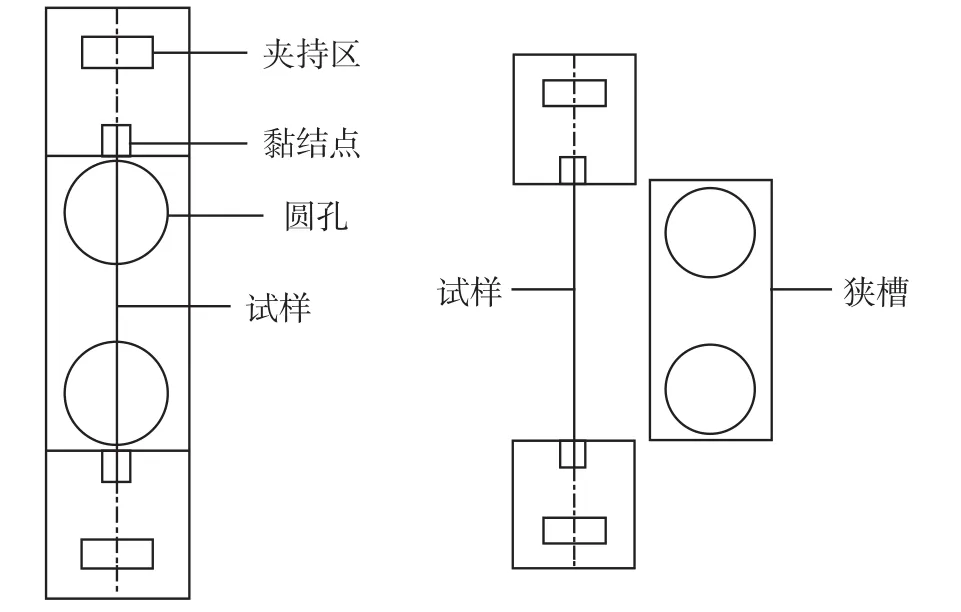

无机高性能纤维单丝拉伸性能试验不同于普通柔性纤维的单丝试验,不能直接夹持在拉伸试验机隔距两端,由于纤维的脆性使整个夹持成功率极低,纤维往往在夹持中就因弯折而断裂;即使夹持成功,夹持端会对纤维造成损伤,而使纤维的断裂发生在钳口处,所测数据不能反映纤维的真实性。因此,无机高性能单丝拉伸试验前须将单丝粘贴在特制的纸卡上[1],如图1所示。将纤维单丝分离出单根状态,用胶带粘住纤维一端,避免用手直接接触纤维,小心地置于纸卡上用镊子将纤维捋直,并用环氧粘结剂在黏结点将纤维固定,完成整齐头端的粘结。此处需特别注意粘结的平直与位置。

1.2 直径和横截面积测试

按GB/T 29762规定的方法测量单丝的横截面积,采用光学显微镜或扫描电子显微镜测定纤维直径,计算横截面积。若纤维束或丝束的横截面积差异很大,如有必要,则测试拉伸性能前先测量该纤维的横截面积,或者拉伸性能测试完收集夹持端未被拉伸的纤维进行横截面积测试。若先进行横截面积测量时,应避免单丝的损伤[2]。

图1 夹持示意图

1.3 试验过程

待黏结剂完全固化后,将制作好的试样纸卡放置在单纤维等速拉伸试验仪上,设置(0.05±0.005)cN/dtex的预加张力。夹持试样时纸卡与夹具不能有偏离,先固定好上夹头,确认夹持位置准确后再夹紧下夹头。不要触碰到夹具,夹持时更不要夹到纤维与纸卡的黏结点处,以免损伤纤维。在单纤维拉伸试验仪上记录负荷-伸长曲线,经柔量修正得到试样的抗拉模量。

2 结果与讨论

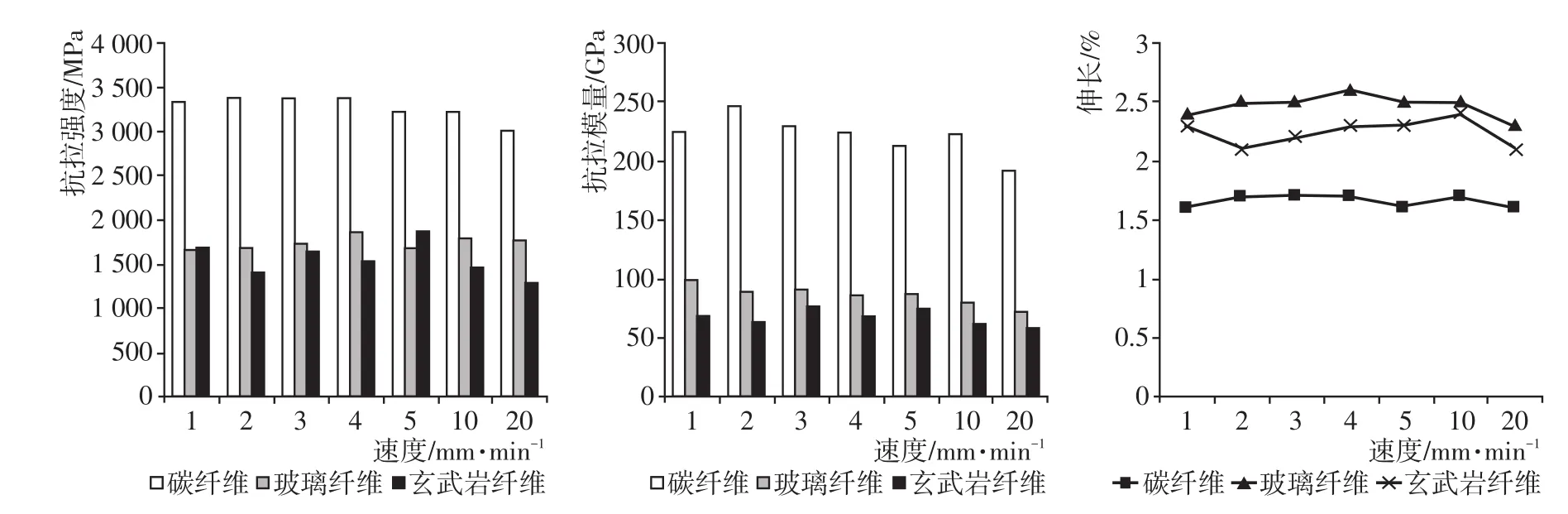

2.1 不同拉伸速度

由图2可知,隔距长度为25 mm,在拉伸速度为1~10 mm/min拉伸时,三种纤维的抗拉强度、抗拉模量、伸长率均未表现出明显规律变化。当拉伸速度为20 mm/min时,随着拉伸速度的增大,断裂时间缩短,抗拉强度和抗拉模量呈现出较为明显的下降趋势。由此可见,低速拉伸对三种纤维的性能影响是不明显的,可忽略不计。

图2 三种纤维在不同拉伸速度试验结果的变化情况

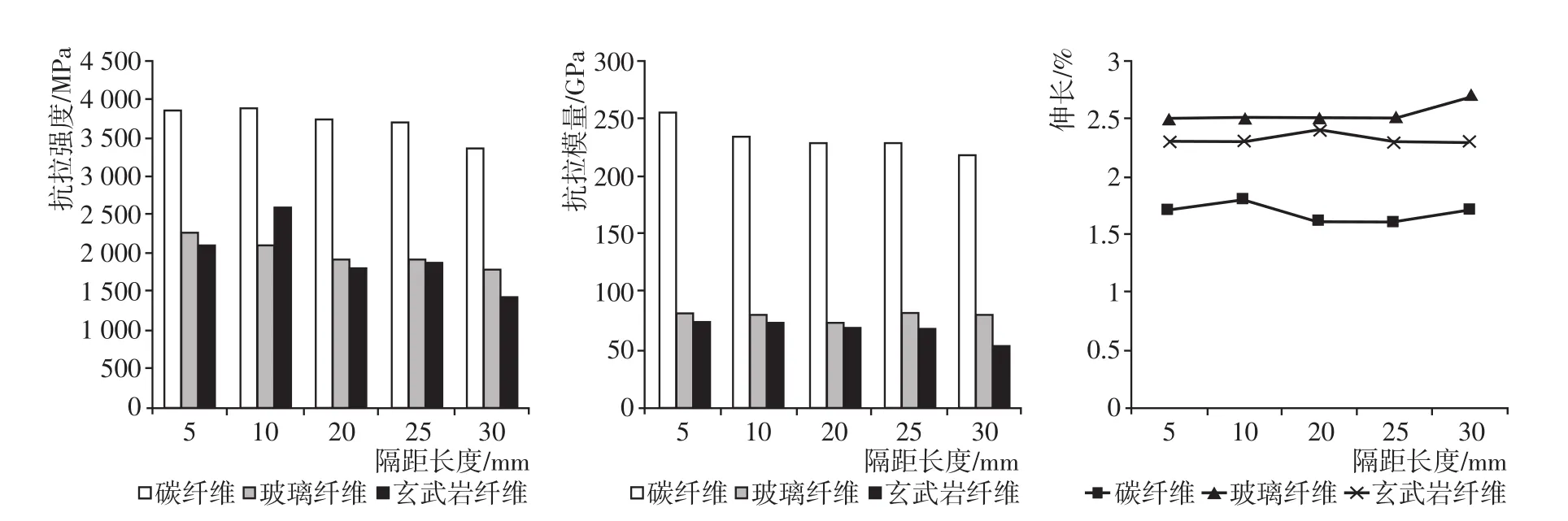

2.2 不同隔距长度

由图3可知,用5种不同的隔距长度进行试验分析发现,随着隔距的增大,形状参数减小,纤维的平均强度减小,尺度参数也减小;随着纤维直径的减少,拉伸强度增加,同时形状参数减小,即离散性增加。1968年Moreton发现碳纤维具有体积效应(或尺寸效应)。所谓体积效应,是指碳纤维的抗拉强度随着隔距长度或直径的增加而下降。这是因为碳纤维的表面和内部存在着各种缺陷,碳纤维的强度受这些在其长度方向上随机分布的缺陷的影响。碳纤维长度越长,或直径越粗,包含弱节的概率就越大,对强度的影响也越大[3]。该理论用在其他的两种无机高性能纤维上也能得出同样的结论。在试验研究中发现,在隔距长度为10~25 mm之间均能得到相对比较均匀的拉伸试验数据。

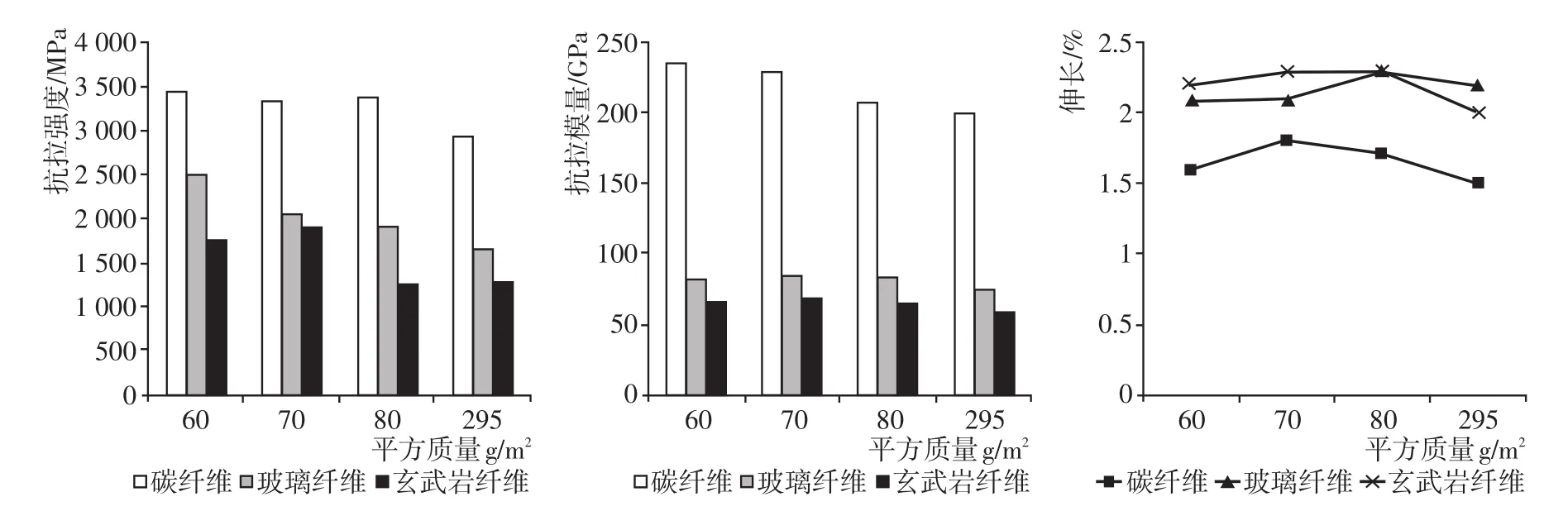

由图4可知,随着试样垫平方质量的增加,拉伸强度、抗拉模量、伸长率基本上呈现逐渐减小的趋势,尤其是使用的试样垫平方质量为295 g/m2时,三项指标均有明显的下降。在制样和试验过程中发现,平方质量小的试样垫在制样过程中垫片形成的弯曲容易消除,使试样不容形成弯曲和幅度,损伤小;并且在拉伸试验剪切纸卡过程中,小质量试样垫容易剪断和移除,对试样影响较小。而试样垫重(厚)的试样垫不易剪切,夹持时形成的幅度以及幅度产生的力值对试样会形成一定的夹角,影响试验结果,试验成功率也大大降低。因此,厚度对无机高性能纤维拉伸试验的成功率和结果是有一定影响的,试样垫的选择显得至关重要,建议选择60、70、80 g/m2三种厚度的纸作为试样垫。

图3 三种纤维在不同隔距长度试验结果的变化情况

2.3 直径比较

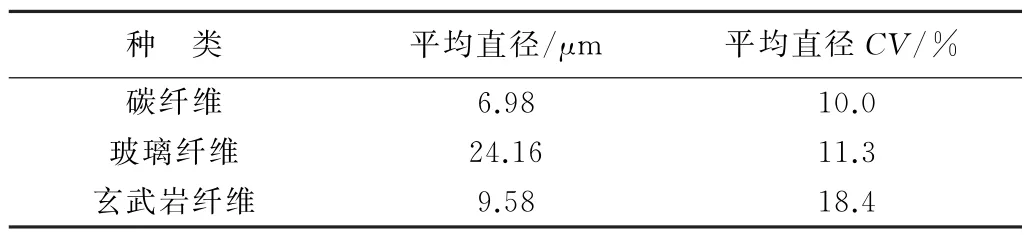

随机抽取碳纤维、玻璃纤维、玄武岩纤维试样,试验根数为200根,在光学显微镜下进行直径测量并计算横截面积,结果见表1。

图4 三种纤维在不同试样垫试验结果的变化情况

表1 试样平均直径及直径CV

此处对抗拉强度和抗拉模量结果计算采取两种方式,一是使用批量测试的平均直径计算,二是使用拉伸试验试样对应直径计算,由表2可以看出,结合对应直径得到的抗拉强度、抗拉模量与结合平均直径计算得到的存在一定差异。并且随着直径CV值增大,相应的差异也比较大。因此,如果条件允许应采用逐根纤维同步测量直径的方法,可在制样时稍留长试样端,在做完拉伸试验后对试样端测试直径,可得到更加准确的拉伸试验数据,亦可避免对试样的损伤。

表2 平均直径和拉伸试验试样对应直径比较

2.4 试验次数

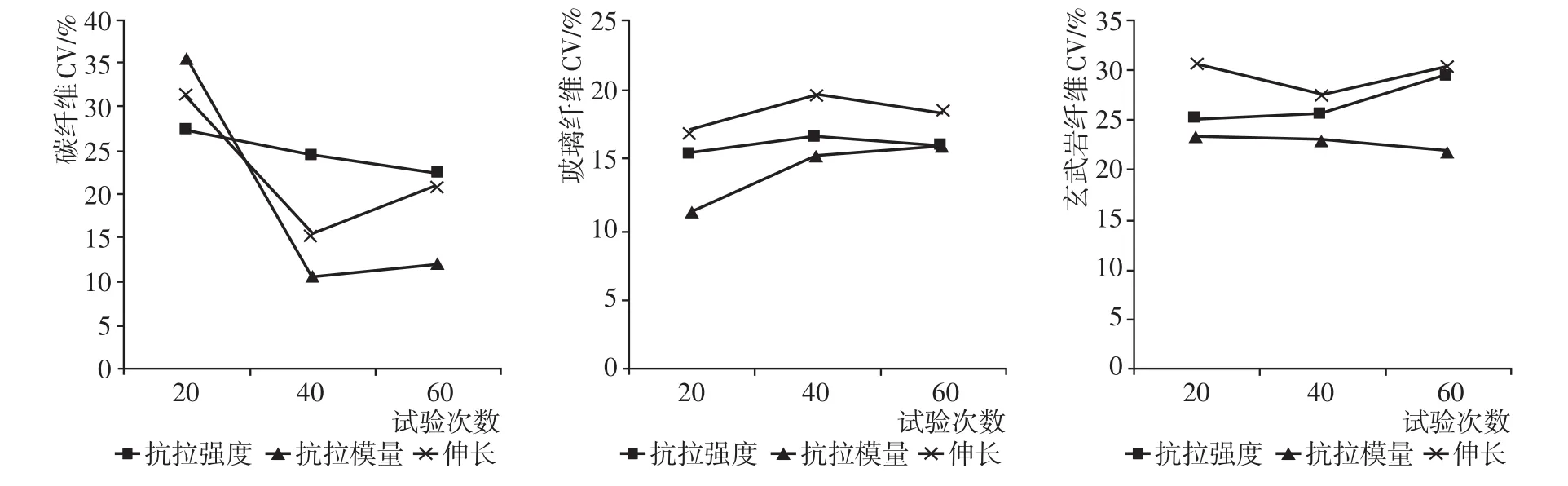

对三种纤维分别进行了20次、40次,60次的完整试验,如图5所示,试验结果表明:碳纤维在试验次数较少时,呈现出比较大的离散性,但玻璃纤维、玄武岩纤维并未出现较为明显的线性相关,因此当试验结果离散较大时,考虑是否存在异常值并增加试验次数。

图5 三种纤维在不同试验次数结果变化情况

2.5 制样因素

黏结点应越靠近狭槽中间圆的切点越好,且不宜超过切线,若远离圆切点将影响试样长度,超过切点,可能造成试样损伤。试验时剪切掉中间狭槽后试样容易粘连在纸卡上,形成一定的幅度和夹角,影响正常拉伸。放置试样时应将试样重合在纸卡中线上,用双面胶黏住试样一端,轻轻拉伸伸直粘紧另一端,动作要轻,务必使纤维伸直。

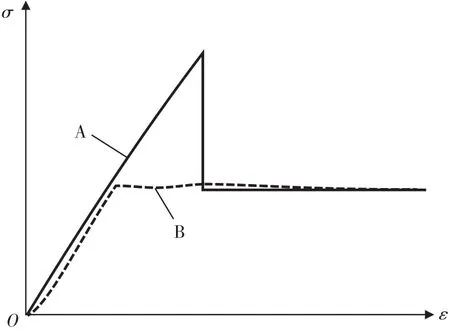

胶水会直接影响试验结果。当黏结失效、试样粘贴不牢时,可能会存在碳纤维被粘贴在试样卡上的部分在拉伸力的作用下被抽拔出来。此时测得的单丝强度可能只是碳纤维与黏结剂的黏结强度。通常这种情况可由碳纤维的强伸曲线反映出来,典型情况如图6所示:曲线A为纤维断裂发生在粘结区的抽拔σ-ε曲线,该曲线说明粘结强度不高,纤维在粘结区有弱节;曲线B为粘结失效纤维完全抽拔的σ-ε曲线,该曲线无法表达碳纤维的强伸性。

图6 无机高性能纤维黏结失效的典型情况

3 结语

无机高性能纤维拉伸试验过程中,确定拉伸试验参数、选择合适的试样垫、正确的试验手法是拉伸试验结果准确性的必要保障。

参考文献:

[1]罗 聪.单纤维拉伸性能影响因素的分析[J].中国纤检,2013,(1):60-62.

[2]碳纤维纤维直径和横截面积的测定:GB/T 29762-2013[S].

[3]姚江薇,余伟东.碳纤维单丝强伸实验的影响因素[J].材料科学与工程学报,2005,23(6):810-813.