注胶修理层合板的力学性能

2018-06-09赵梦如关志东黄永杰苏雨茹

赵梦如, 关志东, 黄永杰, 苏雨茹

碳纤维增强复合材料因其比强度好、比刚度高、疲劳性能好、材料可设计等诸多优点,越来越多地应用在航空及其他行业中[1-3]。然而,其损伤可检性差,失效机理复杂多样,使得复合材料结构的修理问题越来越受到重视[4-5]。目前常用的修理方式有贴补修理、挖补修理与机械连接修理,这些连接方式因良好的强度恢复率受到广泛应用[6-7],但机械连接易带来应力集中问题,传统胶接修理工艺复杂,修理所需时间较长。出于非主要承力部件维修和战场抢修的需要,注胶修理研究在近几年逐渐受到关注。

注胶修理是指通过打孔或从表面损伤处,向含有损伤或缺陷的分层结构中注入低黏度树脂,可达到弥合基体裂缝、重新黏结、填充结构凹陷体积、恢复表面平整度等效果,具有增重量小、维修工艺简单、修复表面光洁等优点,可用于复层合板表面及边缘分层、冲击损伤等[8]。对该修理方式,国内外相关研究较少。Slattery等[9]通过实验方法研究了注胶修理结构的拉伸、弯曲和冲击后压缩(CAI)力学特性,提出树脂注射修理不能修复纤维在冲击过程中的损坏或用额外纤维替换损坏的纤维。因此不能完全修复拉伸强度。Thunga等[10]研究了低黏度氰酸酯树脂注射修复双马来酰亚胺/碳纤维复合材料孔边分层结构的修复效果和力学性能,提出注入低黏度树脂固化可以完全修复孔边分层。蔺美杰等[11]通过实验方法研究了注射树脂和填充灌注树脂两种修理方法对损伤件拉伸强度的恢复作用,提出注胶修理效果与修理工艺相关,且修理恢复率不高,对缺陷深度超过深度一半的层合板修理效果不佳。

本工作研究的修理方式为注胶修理的一种,即对于半穿透损伤层板,向损伤区堆填含碳短纤维的常温固化胶黏剂。该修理方式工艺简单,维修成本低,增重量小,表面粗糙度好,可作为非主要承力部件和战场抢修的选择。本工作中使用C扫描检测了填料的黏合效果,进行了完好件、损伤件、修理件的拉伸和压缩试验,从强度恢复率、刚度与变形情况的变化两方面分析修理效果,依据试件破坏模式分析修理结构薄弱区域。

1 实验

1.1 试件制备

拉伸试件包括完好层板3件、半穿透损伤层板3件和修理后层板4件,尺寸为200 mm × 50 mm ×4.2 mm;压缩试件包括完好层板3件和修理后层板3 件,尺寸为 200 mm × 100 mm × 4.2 mm。所有试件都由两块相同厚度的层合板通过胶黏剂粘接而成,单块层合板厚度2 mm,胶层厚度0.2 mm。单块层合板铺层顺序为[45/90/-45/0/45/-45/90/0]S。使用国产T700级碳纤维树脂基复合材料,单层厚度0.125 mm。

损伤件的制造方法为在完好件中心通过机械加工制造深1.8 mm的圆台凹陷,模拟未穿透损伤。拉伸试件凹陷尺寸为底径30 mm,顶径10 mm;压缩试件凹陷尺寸为底径50 mm,顶径30 mm。修理件的制造方法为清理损伤件加工区域后,堆填修理填料充满凹陷区,并在外表面粘一层完全覆盖损伤区域的复合材料织布,作为附加修理层。修理区胶黏剂材料为DG-3,混杂纤维材料为与母板相同的国产 T700 级碳纤维,纤维尺寸为(5 ± 1) mm,由文献[12-15]可知,填料的强度约为200 MPa,模量约为30 GPa,填料力学性能受到制造工艺影响。修理工艺为堆填后25~35 ℃固化48 h。图1(a)所示为拉伸实验所用试件的照片,从左至右依次是完好件、损伤件和修理件,图1(b)为压缩实验所用完好件和修理件的照片。图1(c)为修理后层板剖面结构示意图,该试件主要由母板、填料和附加修理层三部分组成。

1.2 试件检测

使用水中超声扫描仪,采取5 MHz频率,对完好、损伤和修理拉伸试件进行扫描,以评估修理区粘接质量。

试件的超声C扫描图像如图2所示,从左向右依次是完好件、损伤件和修理件。图像表明,完好件表面平整,内部无缺陷;损伤件中部的环形倾斜界面为预制圆台损伤,该损伤形状规则均匀,且加工过程不会给试件引入其他损伤,非损伤区以外试件完好;修理件中部填充树脂含有方向混杂的短碳纤维,填充树脂与母板之间粘合良好。

1.3 拉伸实验

实验参照ASTM D3039聚合物基复合材料拉伸性能试验方法进行,以测定试件拉伸强度。实验前,将试件两端粘接加强片,并测量宽度和厚度。实验使用INSTRON 8802电液伺服试验机,将试件夹到试验机上下液压夹头中进行拉伸,装夹照片如图3所示,固定加载速率2.0 mm/min。加载过程中采用DH3821静态应变分析系统测量层合板变形情况,图4所示为损伤、修理层合板贴片图,损伤件有损伤一侧标号为1~4,完好侧标号为01~04,修理件标号方式同理。采用照片、录像记录破坏位置与破坏模式。

1.4 压缩实验

复合材料薄层合板受压时,往往在达到材料本身压缩极限载荷前便由于失稳导致破坏[16-18]。针对这一现象设计压缩实验,以测定试件压缩屈曲载荷。实验前,将试件两端粘接加强片,并测量宽度和厚度。实验使用WDW-200E微机控制电子式万能试验机,将试件上下两端装入U型槽中固定,置于试验机上下压盘中间进行压缩,装夹照片如图5所示。实验初始阶段首先进行对中,即分级加载至预估破坏载荷的20%,分别对比试件左右、前后对称位置的应变值,调整夹具及试件位置,使对应位置应变差值在10%以内,随后进行正式加载,固定加载速率1.0 mm/min。加载过程中采用DH3821静态应变分析系统测量层合板变形情况,采用照片、录像记录破坏位置与破坏模式。

图6 所示为完好、修理层合板的贴片示意图,应变片对称布置在层合板的两面,对于修理层合板,将修理一侧标号为1~7,完好侧标号为01~07。根据结构对称性,将完好板应变片分为3组(WHYS-a/c/e),组内各点应变相近,取其平均值进行分析;a组包含1,2,01,02测点,研究层合板端部受压情况;c组和e组分别包含试件两面的中部测点,研究层合板的屈曲。修理板应变片分为5组(DTYS-a/b/c/d/e),组内各点应变相近,取其平均值进行分析;a组和b组分别包含试件两面的端部测点,研究层合板端部的受压情况;c组和d组对比修理面补片区域和未损伤区域的变形,用以分析补片刚度;e组包含试件完好一侧的中部测点,与c,d两组对比研究层合板的屈曲。

2 结果与分析

2.1 拉伸性能分析

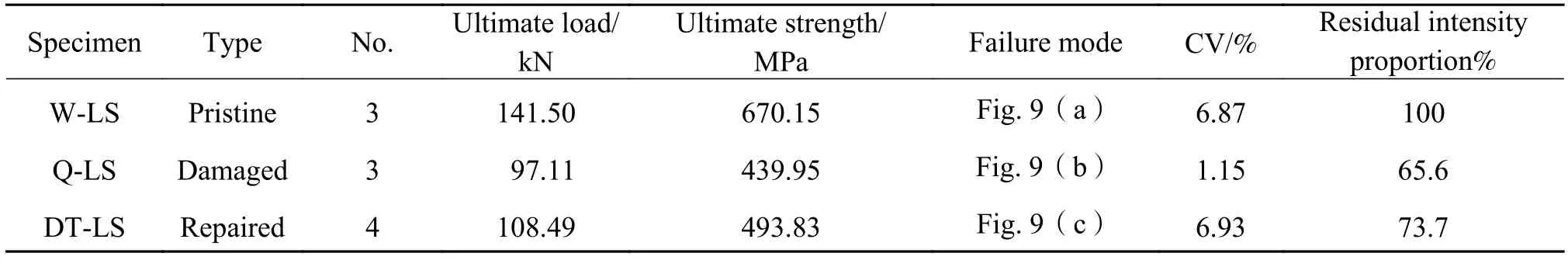

对三种试件进行对照拉伸实验,记录数据见表1,实验中完好、含半穿透损伤、修理层合板的典型载荷-位移曲线对比见图7;载荷-应变曲线见图8,对于修理后层合板,根据对称性选取1~4点及背面各点的均值进行研究;三种层合板破坏后的照片见图9。

该实验中,各组试件的拉伸强度分散性处在正常的范围内(CV < 10%),表示该结果具有工程有效性。由结果可见,半穿透损伤对试件拉伸强度有明显影响,损伤件强度仅为完好件强度的65.6%,经过修理后,试件强度恢复为完好件的73.7%,该修理方式对恢复层合板强度有一定的作用,但强度恢复率不高。结构拉伸强度与长纤维的增强作用密切相关,预制损伤造成45%的铺层存在长纤维断裂,而本修理方式不能修复已经断裂的纤维,也未使用附加的长纤维覆盖损伤区作为替代,不能预期产生强度完全恢复的修理效果。由图7所示载荷-位移曲线可知,完好层合板在加载过程中有较长的线性段,当到达层合板极限强度时,载荷突降产生,对应的实验现象为层合板的突然断裂失效。含缺陷层合板的刚度明显低于完好件,且在临近破坏时出现明显的刚度减小。含缺陷层合板损伤区材料缺失,导致该区域截面积明显减小,损伤层合板整体刚度小于完好件;同时,有损伤一侧子层和未损伤一侧子层刚度显著不同,导致在拉伸过程中,试件中部受到拉伸-弯曲耦合载荷。综合图8(a)所示载荷-应变曲线可知,两种受载方式的综合作用,使得损伤区左右两侧区域承受更大的拉伸载荷并首先发生破坏,损伤区上下两侧承受更小的拉伸载荷,层合板危险区为损伤区两侧。修理后层合板初始刚度比损伤件略大,但在破坏前有明显的软化段。综合图8(b)所示载荷-应变曲线可知,填料的刚度小于层合板刚度,其前期承力作用可以减轻结构的不对称性,但并不能消除,结构始终存在拉伸-弯曲耦合受载模式。填料的破坏应变约为15000微应变。

表1 拉伸实验结果Table 1 Results of tensile tests

对于无损伤拉伸实验,破坏模式为实验段拉断,如图9(a)所示。对于含未穿透损伤的试件,破坏模式均为中部所剩结构截面积最小处断裂,如图9(b)所示。对于修理件,破坏模式有两种,一种为填料断裂-母板断裂型,如图9(c)所示,一种为填料脱粘-母板断裂型,如图9(d)所示。其区别主要在于堆填区的破坏,对于前一种,填料正中首先出现裂纹,并逐渐扩展,最后填料和母板均断裂,但不脱离。对于后一种,先出现的是填料与母板之间界面的脱开,并逐渐扩展,最后发生母板断裂和填料崩离,破坏模式为后一种的试件,其强度显著高于破坏模式为前者的试件。这是由于填料拉伸强度分散性造成的,当填料拉伸强度较高时,破坏出现在填料与母板间界面,当填料拉伸强度较低时,首先出现的是填料本身的拉断。影响结构强度的关键为填料拉伸强度和填料与母板的结合强度。

2.2 压缩屈曲性能分析

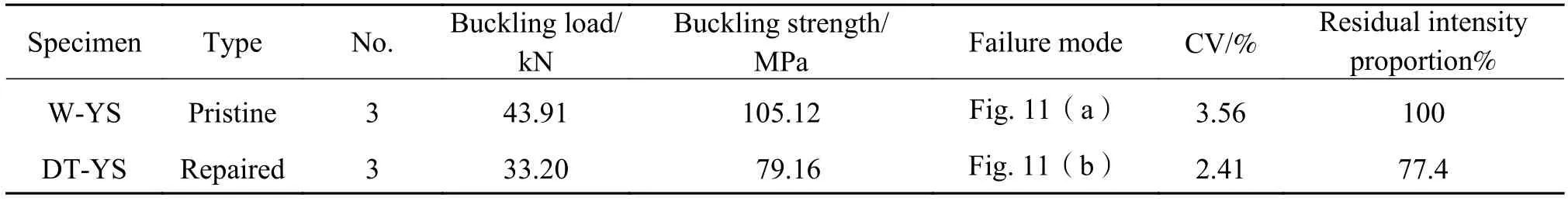

对完好试件和修理试件进行对照压缩实验,记录数据见表2,两种试件的典型载荷-应变曲线对比见图10,破坏模式对比见图11。

该实验中,各组试验件的强度分散性处在正常的范围内(CV<10%),表示该结果具有工程有效性。由文献[18]研究可知,当复合材料层合板发生整体屈曲破坏时,板件一侧受拉,另一侧受压,由于复合材料承拉性能更好,最终在受压面发生破坏。分析可知,半穿透损伤会造成层压板受损侧刚度明显削弱,承压时受损侧凹陷,形成危险区,对试件屈曲载荷产生显著影响。而对凹陷区进行填充可提供新的承载材料,对强度有恢复作用,修理效果主要由填料压缩强度和填料与母板的结合强度决定。该修理方式对恢复层合板强度有一定的作用,强度恢复率为77.4%。

完好层合板在压缩过程中经历两个明显阶段,第一阶段层合板不发生明显形变,结构主要承受压缩载荷,载荷-应变曲线表现为线性,各点应变相近;载荷到达屈曲载荷后,进入第二阶段,结构发生整体屈曲,可表现为一面内凹一面外凸,即中间各点一面为拉应变,另一面为压应变,如图10中WYS-c/W-YS-e两线所示。整体屈曲阶段也可表现为部分子层向两边张开,中部各点均为拉应变,相同点是纤维发生明显弯曲,载荷不再明显上升。

由于结构的不对称性,修理板各组应变差异逐渐增大。图10中DT-YS-a/ DT-YS-b分别为修理侧/完好侧在1,2两点的载荷-应变曲线,在初始阶段表现为线性,应变相近,表示结构主要承受压缩载荷;在屈曲阶段,堆填修理区凹陷,另一面突起,压弯耦合效应导致完好侧端部承受比损伤侧更大的载荷,导致a曲线表现为上扬,b曲线更快下降,a、b曲线取平均后与完好板同位置载荷-应变曲线相近。DT-YS-d/DT-YS-c分别为修理区内部和修理区两侧母板的应变载荷曲线,应变变化趋势相同,但修理区内部应变更大,表示修理区填料具有比母板更小的刚度。DT-YS-e为试件完好侧中部应变的曲线,与DT-YS-c、DT-YS-d对比可知,试件发生了修理侧凹陷,完好侧凸出的屈曲模式。

对于无损伤压缩实验,破坏模式有两种,一种主要表现为分层,即在压缩过程中试件中部发生多处明显分层,两侧子层向外鼓起,分层不断扩展并最终失去承载能力。卸载后,试件恢复平直,裂纹闭合,正反两面表面层无明显损伤,如图11(a)所示。另一种表现为整体屈曲,即在压缩过程中试件向一侧凹陷,载荷上升十分缓慢,但试件不发生目视可见分层,最终发生承压面压溃和整体折断。卸载后,试件保持弯曲状态,如图11(b)所示。出现这一现象的原因是完好层合板没有薄弱侧,且层合板厚度与整体尺寸相比不是很小,破坏萌生位置和纤维弯曲方向具有一定的随机性。对于修理层合板,加载过程中均发生修理侧凹陷的整体屈曲,修理区首先压溃,最终承压面压溃,结构失效,如图11(c)所示。这说明整个修理结构的薄弱区仍出现在堆填修理区,如采取压缩强度更高的填料,可以进一步提高强度恢复率。

表2 压缩实验结果Table 2 Results of buckling unrestrained compression test

3 结论

(1)堆填含碳短纤维的胶黏剂的注胶修理方式,可以部分地恢复半穿透损伤层板的强度,拉伸强度恢复率为73.7%,压缩强度恢复率为77.4%。

(2)层合板半穿透损伤造成的两侧刚度不同和应力集中效应对轴向拉伸和压缩性能造成明显影响;经注胶修理后,层板的应力集中与不对称性问题缓解,承载能力增加。

(3)修理后结构在拉伸作用下破坏模式为填料与母板均在中部断裂,或填料脱粘与母板中部断裂,压缩屈曲模式为修理区一侧凹陷。表明填料刚度低于母板刚度,修理效果主要取决于填料本身的强度和填料与母板的粘接情况。

[1] 杨乃宾, 梁伟. 大飞机复合材料结构设计导论[M]. 北京: 航空工业出版社, 2009: 17-21.

(YANG N B, LIANG W. Introduction to composite structural design for lager aircraft[M]. Beijing: Navigate Industrical Press, 2009: 17-21.)

[2] 李国丽, 彭公秋, 王迎芬, 等. 国产T700级碳纤维增强双马树脂基复合材料的力学性能[J]. 航空材料学报, 2017,37(2): 63-72.

(LI G L, PENG G Q, WANG Y F, et al. Mechanical properties of domestic T700 grade carbon fibers/QY9611 BMI matrix composites[J]. Journal of Aeronautical Materials, 2017, 37(2): 63-72.)

[3]SOUTIS C. Fibre reinforced composites in aircraft construction[J]. Progress in Aerospace Sciences, 2005, 41(2):143-151.

[4]WU K W, LEE C L, CHANG Y C, et al. Compressive strength of delaminated and repaired composite plates[J].Materials Chemistry & Physics, 1996, 43(2): 173-177.

[5]RUSSELL A J, FERGUSON J S. Composite repair issues on the CF-18 aircraft[R]. Seville: The 79th Meeting of AGARD Structures and Materials Panel on Composite Repair of Military Aircraft Structures, 1995.

[6]RIDER A N, WANG C H, CHANG P. Bonded repairs for carbon/BMI composite at high operating temperatures[J].Composites Part A: Applied Science & Manufacturing,2010, 41(7): 902-912.

[7] 刘遂, 关志东, 郭霞, 等. 基于k样本Anderson-Darling检验的混杂铺层层合板挖补修理后拉伸性能研究[J].航空材料学报, 2013, 33(1): 86-92.

(LIU S, GUAN Z D, GUO X, et al. Experimental investigation of tensile behavior of hybrid laminates repaired by scarfing method based on k-sample Anderson-Darling test[J]. Journal of Aeronautical Materials, 2013,33(1): 86-92.)

[8]AHCI E, TALREJA R. Characterization of viscoelasticity and damage in high temperature polymer matrix composites[J]. Composites Science & Technology, 2006,66(14): 2506-2519.

[9]SLATTERY P G, MCCARTHY C T, O’HIGGINS R M.Assessment of residual strength of repaired solid laminate composite materials through mechanical testing[J].Composite Structures, 2016, 147: 122-130.

[10]THUNGA M, LARSON K, LIO W, et al. Low viscosity cyanate ester resin for the injection repair of hole-edge delaminations in bismaleimide/carbon fiber composites[J]. Composites Part A: Applied Science and Manufacturing, 2013, 52: 31-37.

[11]蔺美杰. 复合材料叶片修补技术研究[D]. 武汉: 武汉理工大学, 2011.

(LIN M J. The research on repair technique of composite blade[D]. Wuhan: Wuhan university of technology,2011.)

[12]付绍云, 李来风. 短纤维增强树脂基复合材料强度和模量的各向异性[J]. 材料研究学报, 2003, 17(4): 408-414.

(FU S Y, LI L F. Strength and modulus anisotropy of short fiber reinforced polymer composites[J]. Chinese Journal of Materials Research, 2003, 17(4): 408-414.)

[13]FU S Y, LAUKE B. An analytical characterization of the anisotropy of the elastic modulus of misaligned shortfiber-reinforced polymers[J]. Composites Science &Technology, 1998, 59(59): 1533-1542.

[14]TEMPLETON P A. Strength predictions of injection molding compounds[J]. Journal of Reinforced Plastics &Composites, 1990, 9(3): 210-225.

[15]WETHERHOLD R C. Short-fiber-reinforced polymeric composites: structure-property relations[M]. Wiley Encyclopedia of Composites. 2012.

[16]邓健, 周光明, 尹乔之, 等. 双面贴补层合板压缩屈曲渐进损伤分析[J]. 航空学报, 2016, 37(5): 1526-1535.

(DENG J, ZHOU G M, YIN Q Z, et al. Progressive damage analysis of double-strap bonding repaired laminates under buckling compression[J]. Acta Aeronautica et Astronautica Sinica, 2016, 37(5): 1526-1535.)

[17]FINN S R, HE Y F, SPRINGER G S, et al. Compressive strength of damaged and repaired composite plates[J].Journal of Composite Materials, 1992, 26(12): 1796-1825.

[18]CAMPILHO R D S G, MOURA M F S F, RAMANTANI D A, et al. Buckling strength of adhesively-bonded single and double-strap repairs on carbon-epoxy structures[J].Composites Science & Technology, 2010, 70(2): 371-379.