立式加工中心几何精度对比测试与分析*

2018-06-07刘志松王永青吴嘉锟

况 康,刘志松,王永青,吴嘉锟,刘 阔

(大连理工大学 机械工程学院 精密与特种加工教育部重点实验室,辽宁 大连 116024)

0 引言

几何精度是数控机床的重要的性能指标之一,它主要取决于装配精度以及机床零部件的精度,按照GB18400.1-2010的国家标准规定,除去与主轴精度相关的项目,几何精度主要是关于运动轴线的精度[1]。针对运动轴精度的检测方法有很多,如激光干涉仪、千分表、精密水平仪等,而激光干涉仪由于测量精度高、速度快、稳定性好等因素广泛应用于数控机床精度检测和补偿。

针对数控机床几何精度的检测和补偿,国内外学者做了很多的研究。马军旭[1]通过对国产数控机床的调研发现国产机床精度保持性差的原因为非正常磨损,并从机床设计、制造和使用过程的三个方面对机床的几何精度、主轴精度、运动精度进行了因素分析,提出了提高数控机床精度保持性的措施。王金栋[2]提出了一种利用激光跟踪仪多站分时测量数控机床几何精度的方法,通过该方法与激光干涉仪的测量机床的几何误差进行了比较,验证了该方法的可行性。王琛琛[3]构建了基于扫频激光干涉技术的数控机床几何误差测量系统,对某型立式加工中心进行了几何误差综合测试,给出了结合误差参数的辨识结果。

韩飞飞[4]等借助激光干涉仪测量机床的定位误差、直线度误差和角度误差,通过多体动力学建立了三轴机床空间误差模型,分析发现定位精度是影响机床综合误差的决定性因素。田文杰[5]基于激光测量“九线法”的原理,提出了新型误差辨识型,通过实验验证了方法的有效性。对于数控机床的几何误差补偿,国内外人士也做了许多的研究[6-10],提出了相应的补偿模型,通过实验得到了认证。

从以上可以看出,目前针对立式加工中心的精度检测和补偿的方法有很多,但是针对多台立式加工中心的几何精度比较测试,另外,关于立式加工中心进给轴的微位移测试非常少。因此,本文中通过激光干涉仪对四台立式加工中心的几何精度进行了检测和对比分析,并通过激光干涉仪对立式加工中心进行微位移测试,检测机床在微位移下的运行状态。

1 立式加工中心几何精度对比测试

本文中采用Renishaw激光干涉仪XL-80对Ⅰ号和Ⅱ号两台立式加工中心的进给轴的定位精度,重复定位精度和反向偏差进行检测;利用API5d激光干涉仪对型号为Ⅲ号和Ⅳ号两台立式加工中心进给轴的直线度进行检测;其中各型号立式加工中心得各轴行程和实验方案如下:

(1)定位精度检测

Ⅰ号立式加工中心的X轴、Y轴及Z轴的测试行程分别为800mm、450mm及500mm,检测时设定单步运行距离分别为80mm、45mm及50mm,往复运动3次,测试机床定位精度、重复定位精度以及反向偏差。

Ⅱ号立式加工中心的X轴、Y轴及Z轴的测试行程分别为750mm、450mm和450mm,检测时设定单步运行距离分别为75mm、45mm和45mm,往复运动3次,测试机床定位精度、重复定位精度以及反向偏差。

(2)直线度检测

Ⅲ号和Ⅳ号立式加工中心的X轴、Y轴及Z轴的测试行程为450mm、450mm及800mm,越程为5mm,设定单步运动距离为45mm、45mm及80mm,往复运动3次,测量三轴水平和垂直方向的直线度误差。

图1为现场利用激光干涉仪对立式加工中心进给轴几何精度的测试图。

图1 激光干涉仪现场测试

2 实验结果比较和分析

通过Renishaw激光干涉仪测得Ⅰ号和Ⅱ号立式加工中心各进给轴的双向定位精度、重复定位精度和反向误差,图2给出了Ⅰ号立式加工中心三个直线进给轴的三次测量正反向的定位精度检测数据曲线。

(a)X轴定位误差 (b)Y轴定位误差

(c)Z轴定位误差图2 Ⅰ号定位精度检测数据曲线图

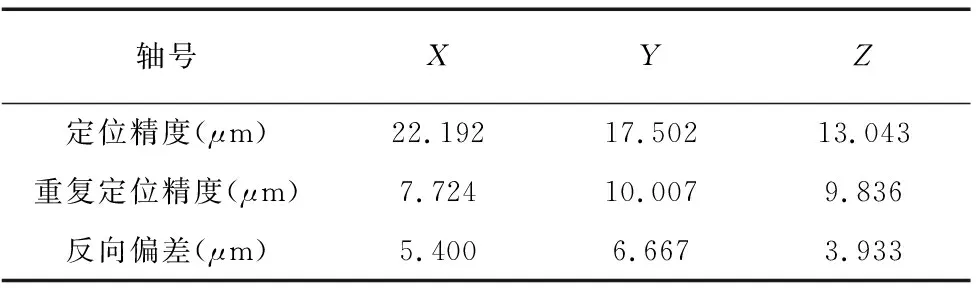

表1和表2中给出了Ⅰ和Ⅱ的定位误差、重复定位误差和反向间隙的具体数值,可以看出Ⅰ号的Y和Z轴的定位精度要比Ⅱ号的定位精度要小;而相对的Ⅰ号的三个进给轴的反向偏差要比Ⅱ号的反向偏差要大,并且Ⅰ号的Y轴和Z轴的重复定位精度要比Ⅱ号的Y和Z轴的重复定位精度大。故Ⅰ号的重复定位精度较差,这会影响到工件的加工一致性;而Ⅱ号的定位精度较差,导致机床定位不准确。

表1 Ⅰ号立式加工中心定位精度、重复定位精度和反向误差

表2 Ⅱ号立式加工中心定位精度、重复定位精度和反向误差

针对Ⅲ号和Ⅳ号两台立式加工中心的直线度误差检测,其检测结果见表3。从表3中可以看出,Ⅳ号的X轴水平直线度和Z轴垂直直线度误差比Ⅲ号的要大,X轴垂直直线度误差要比Ⅲ号的小,其余各轴水平和垂直直线度误差相差不大。检测过程中发现X轴内防护拉板异响,Z轴的防护罩也存在噪音。

表3 直线度误差比较表

3 微位移测试

为了研究数控机床在微位移下的进给轴的精度,采用Renishaw激光干涉仪XL-80对Ⅰ号立式加工中心的X,Y轴进行微位移测试,X轴的测试行程为20μm,Y轴的测试行程为10μm,单步运动距离均为1μm,往复运动3次。

测试结果如图4所示,从图中可以看出,对机床进行微位移测试时,单步进程为1μm时,定位误差和反向偏差都较大,要远远大于单步进程的1μm,微位移的情况下机床定位精度和重复定位精度较差,这主要是由于机床螺距误差和反向间隙所造成的。

(a) X轴微位移测试 (b) Y轴微位移测试图4 Ⅰ号立式加工中心微位移测试

4 结束语

本文对四台立式加工中心的精度进行了检测,发现不同型号同样行程的立式加工中心的定位精度和直线度误差存在着差异,分析和对比了各个立式加工机床的精度误差。将微位移测试应用到机床精度检测,发现立式加工中心进给轴微位移下的定位精度较差,不利于高精密零件的加工。这些测试和分析的结果对后期立式加工中心的误差补偿和提升立式加工中心的加工精度有着重要的参考意义。

[参考文献]

[1] 马军旭,赵万华,张根保. 国产数控机床精度保持性分析及研究现状[J]. 中国机械工程,2015,26(22):3108-3115.

[2] 王金栋,郭俊杰,费致根,等. 基于激光跟踪仪的数控机床几何误差辨识方法[J]. 机械工程学报,2011,47(14):13-19.

[3] 汪琛琛. 基于扫频激光干涉的数控机床几何误差测量系统[D]. 杭州:浙江大学,2011.

[4] 韩飞飞,赵继,张雷,等. 数控机床几何精度综合解析与试验研究[J]. 机械工程学报,2012,48(12):141-148.

[5] 田文杰,牛文铁,常文芬,等. 数控机床几何精度溯源方法研究[J]. 机械工程学报,2014,50(7):128-134.

[6] Mohsen Soori, Behrooz Arezoo, Mohsen Habibi. Dimensional and geometrical error of three-axis CNC milling machine in a virtual machining system[J]. Computer-Aided Design, 2013, 45:1306-1313.

[7] Paolo Bosetti, Stefania Bruschi. Enhancing positioning accuracy of CNC machine tools by means of direct measurement of deformation[J]. Int J Adv Manuf Technol, 2012, 58:651-662.

[8] 范晋伟,邢亚兰,郗艳梅,等. 三坐标数控机床误差建模与补偿的试验研究[J]. 机械设计与制造,2008(9):150-152.

[9] 张虎,周云飞,唐晓琪,等. 多轴数控机床几何误差的软件补偿技术[J]. 机械工程学报,2001,37(11):58-61.

[10] 王维,杨建国,姚晓栋,等. 数控机床几何误差和热误差综合建模及其实时补偿[J]. 机械工程学报,2012,48(7):165-170.