CVD金刚石涂层刀具在石材铣削中的磨损特性研究*

2018-06-07吴玉厚闫广宇赵德宏

吴玉厚,闫广宇,赵德宏,王 贺

(沈阳建筑大学 高档石材数控加工装备与技术国家地方联合工程实验室,沈阳 110168)

0 引言

天然石材因其稳定的物理和化学性能被广泛应用于高精密零部件和高档装饰材料等领域[1]。传统金刚石钎焊刀具不能很好地控制高档石材制品的表面加工质量。金刚石薄膜因其优良的物理和化学性能,是难加工材料领域的理想刀具涂层材料[2],在硬质合金表面沉积CVD金刚石薄膜可以在很大程度上提升刀具的切削性能[3-4]。然而金刚石涂层刀具在实际切削加工中切削性能及刀具磨损受多方面因素影响,因此针对高钴硬质合金金刚石涂层刀具在硬脆石材高效铣削加工中刀具切削性能随切削寿命的变化特性和磨损机理研究,对金刚石刀具在硬脆性难加工材料的产业化应用意义重大。

目前,国内外针对CVD金刚石涂层硬质合金刀具在硬脆材料加工中的切削研究研究较少。钟启茂等人对金刚石涂层刀具高速铣削石墨的磨损形态和破损机理进行了研究[5]。卞荣等人对金刚石涂层刀具微铣削氧化锆陶瓷过程中的刀具磨损特性进行了研究[6-7];J A Arsecularatne 等人对比了金刚石涂层刀具和硬质合金刀具在复合材料切削中的刀具切削性能,总结了磨损特性[8];Zhou M 等研究了金刚石刀具在光学玻璃切削中的刀具寿命和表面加工质量[9]。针对金刚石涂层高钴硬质合金刀具在硬脆材料切削中的刀具切削性能和磨损机理的研究尚处于基础性研究阶段,且不同类型刀具在硬脆材料切削中的适用性研究较少。

本文利用课题组自主研制的CVD金刚石涂层高钴硬质合金刀具,以硬脆石材为切削材料,进行不同沉积工艺参数金刚石薄膜刀具的切削试验,分析刀具切削性能随刀具磨损面积的变化特性,总结了不同类型的金刚石涂层刀具在硬脆石材高效铣削中的切削性能,为金刚石涂层高钴硬质合金刀具的制备工艺和在硬脆石材切削中的应用提供理论支撑。

1 实验平台的搭建

1.1 实验材料及刀具

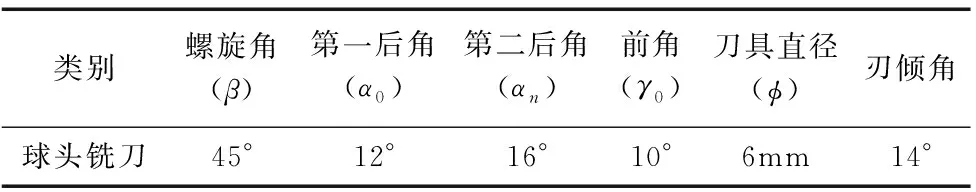

本文中的试验所使用切削工件为天然米黄大理石,工件尺寸为300×300×25mm块料,主要由碳酸钙(CaCO3)和少量二氧化硅(SiO2)组成,因其特殊的材料装饰属性,此种大理石在工程领域得到了广泛的应用,其机械性能参数见表1[10]。试验过程中所用切削工具分别为CVD金刚石薄膜涂层和未涂层硬质合金双刃球头立铣刀,刀具基体为YG6硬质合金,具体几何参数如表2所示,其中金刚石薄膜主要沉积参数分别为甲烷气体配比1%、2%、3%三种,涂层厚度均为3~3.5μm,其金刚石颗粒表面形貌如图1所示。

表1 米黄大理石材料属性

表2 刀具几何参数

图1 金刚石颗粒形貌

1.2 试验方案

如图2所示,本次天然理石铣削试验在德玛吉(DMG)DMU50数控五轴铣削加工中心上进行,试验过程中利用奇石乐(Kistler9257B)多分量测力计测量不同种类金刚石刀具X、Y、Z三个方向切削力。刀具总体切削时间为300min,利用扫描电子显微镜测量与分析刀具磨损形貌。具体试验方案如表3所示。

表3 切削试验方案

图2 切削试验平台

2 结果与讨论

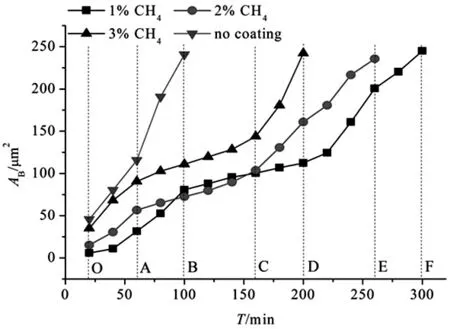

刀具后刀面的磨损是一个复杂的变化过程,立铣刀的主切削刃是圆柱面上的螺旋切削刃,在切削刃参加工作的各点上切削载荷不均匀,后刀面磨损也不均匀。在刀尖部分,由于强度和散热条件较差,磨损较为剧烈。在切削刃上靠近工件外表面处,强度和散热条件较好,磨损较为轻微,磨损带宽度较小。磨损带形状及磨损模式与许多因素有关,切削深度不同,磨损带的中间位置不同,因此用AB表示刀具磨钝程度和制定磨钝标准不能完整、准确地衡量刀具磨损状态。而后刀面磨损带面积AB在计算时即考虑了整个磨损带的变化情况,考虑了因加工条件和刀具安装等因素的改变(或误差)而引起的磨损带改变,因此能比较真实地反映铣刀的磨损状态[11]。如图3所示,刀具后刀面磨损面积随切削时间的变化大致可分为4个阶段:

(1)OA阶段为刀具磨损第一阶段,此阶段为刀具的初始磨损区。开始参与切削的刀具切削刃比较锋利,切削过程中刀具与工件接触面积较小,产生的较大接触应力在刀具表面形成破损,加之金刚石和硬质合金内部都是由岛状晶粒组成,在制备过程中都存在大小不同的内应力,内部裂纹的初始扩展也是刀具在此阶段磨损面积增大的主要原因。

(2)由于刀具切削寿命不同,在AB阶段,硬质合金刀具出现磨损量剧烈增长的趋势,此时由于刀具自身材料原因,在断续切削的循环冲击作用下,刀具后刀面与切削刃均出现较严重的磨损。AC阶段为2%和3%两种甲烷浓度金刚石涂层刀具的磨损第二阶段-稳定磨损区,AD段则为1%甲烷浓度刀具稳定磨损阶段。此阶段刀具磨损量稳步上升,时间持续100min。经过初始磨损后的金刚石涂层较为尖锐的切削刃部分发生部分颗粒的脱落或表面出现粘结,切削刃与后刀面变为平滑状态,刀具-工件实际微观接触面积增大,切削系统表面接触是应力相较于第一阶段下降。

n=4000r/min,f=300mm/min,ap=0.5mm,d=1mm

(3)第三阶段为磨损加剧区。图中CD、CE、阶段分别为2%、3%甲烷浓度的金刚石刀具磨损加剧区,持续时间分别为40min和100min;DF阶段为1%甲烷浓度金刚石涂层刀具磨损阶段。此阶段为刀具磨损的最终阶段。由于硬质合金基体与金刚石颗粒在热膨胀系数方面相差较大,在热丝沉积过程中膜-基结合处会产生不同程度的裂纹,随着切削时间的增加,裂纹逐渐扩展,最终导致涂层在基体表面脱落,造成破损。综上,由刀具后刀面磨损量随切削时间的变化特性分析结果可知,沉积甲烷浓度为1%的金刚石涂层刀具寿命较长,金刚石涂层内部结构与膜-基结合力较好。

图4所示为1%甲烷沉积浓度的金刚石涂层刀具后刀面磨损面积与切削力和工件表面粗糙度之间的关系。在刀具初始磨损区,随着磨损面积的增大,刀具三个方向的切削力和工件表面粗糙度均有上升趋势,但是变化相对比较平稳,此时金刚石颗粒属于初始磨合期,较为锋利的切削刃在硬质石材颗粒的作用下产生磨钝效应;在第二个稳定磨损期内,刀具磨损量上升幅度较小,刀具切削力和工件表面粗糙度出现平稳增长态势,金刚石涂层刀具在磨损平稳期持续时间较长;刀具磨损过程中的最后阶段为剧烈磨损期,磨损量增幅较大,随着磨损量的增加,表面加工质量也随着出现大幅度下降,刀具切削能力减弱,直至达到界定的磨损上限。

n=4000r/min,f=300mm/min,ap=0.5mm,d=1mm图4 金刚石涂层刀具磨损量对切削力和表面粗糙度的影响曲线

3 刀具磨损特性分析

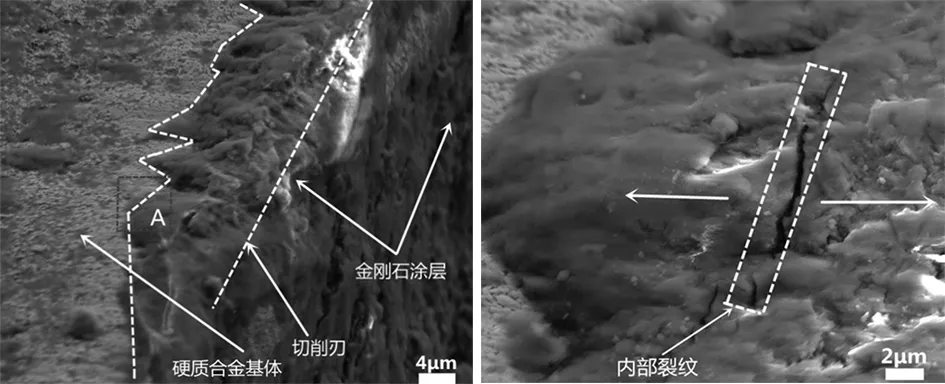

3.1 裂纹作用下的涂层剥落

图5所示为甲烷浓度为1%时刀具切削300min后刀面表面磨损形貌,从图中可以看出,刀具主后刀面部分的金刚石涂层在循环冲击应力的作用下发生大面积剥落。在图5a的刀具主切削刃放大图中,切削刃处的金刚石涂层仍然附着在刀具基体上。左侧基体处金刚石涂层大部分均已经发生剥落,这是由于钨钴硬质合金基体材料热膨胀系数与金刚石热膨胀系数相差较大,在热丝工艺沉积结束后,刀具基体由800℃左右的高温冷却到室温的过程中,膜-基结合处和刀具薄膜内部都会产生或多或少的微裂纹和内应力。如图5b所示,在刀具主切削刃开始参与切削时,主切削刃部分的金刚石涂层向刀具前刀面和后刀面传递切削力,裂纹在纵向应力和横向应力的双重作用下向周围扩展,最终导致膜-基结合处失效,发生涂层剥落现象。由于甲烷浓度较低时金刚石晶粒为柱状晶,微米级柱状晶与硬质合金刀具基体结合性能较好,因此微米金刚石涂层刀具的膜-基处抵抗裂纹扩展能力较强,不易直接从基体处发生剥落现象。后刀面涂层的膜-基结合处剥落在石材等硬脆材料的断续切削过程中属于金刚石涂层刀具的主要磨损机制。

(a)刀具后刀面磨损形貌 (b)区域A金刚石涂层内部裂纹甲烷浓度1%,n=4000r/min,f=300mm/min,ap=0.5mm,d=1mm,T=300min图5 后刀面涂层剥落磨损形貌

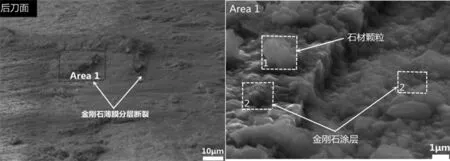

3.2 涂层内部晶间断裂

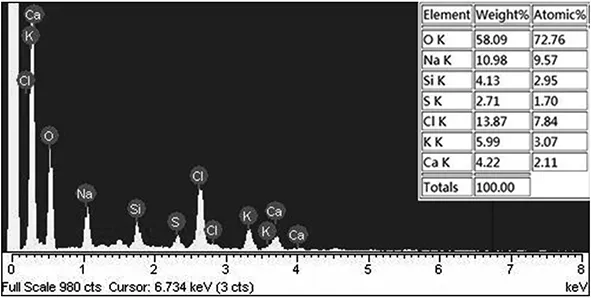

图6所示为甲烷浓度为2%时金刚石刀具切削100min后刀面磨损形貌,相较于相同切削时间的3%甲烷浓度刀具,此类刀具磨损情况较为轻微,此时刀具主后刀面部分金刚石涂层出现磨损。区域1中,出现阶梯状两种涂层,图7能谱EDS分析结果显示,阶梯两侧的结构均为金刚石涂层颗粒,在左侧散落的大颗粒则为粘结在表面的石材硬质颗粒,由此判断金刚石涂层发生内部涂层晶间分层断裂。在抵抗裂纹扩展能力方面,增大甲烷浓度,可以生产出纳米尺寸金刚石,纳米金刚石在刀具表面形成团簇晶,颗粒之间抵抗裂纹扩展能力较强。

(a)后刀面涂层断裂形貌 (b)区域1磨损形貌甲烷浓度2%,n=4000r/min,f=300mm/min,ap=0.5mm,d=1mm,T=100min图6 后刀面涂层分层断裂磨损形貌

(a)1处能谱分析结果

(b)2处能谱分析结果图7 后刀面物质能谱分析结果

3.3 粘结磨损

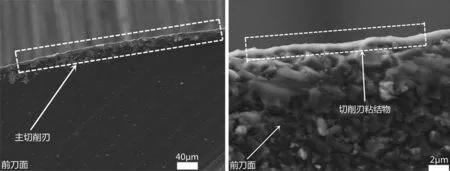

图8所示为甲烷浓度为1%刀具在切削60min后刀具切削刃磨损形貌。从图中可以看出,刀具切削刃表面覆盖一层白色物质,由能谱分析结果可知,表面涂覆的物质为天然石材颗粒粘着粉末,此种粘结粉末在一定程度上钝化金刚石刀具主切削刃,降低刀具切削性能。

图9为甲烷浓度为1%的刀具在切削140min后刀具前刀面表面磨损形貌。在金刚石薄膜脱落后,刀具硬质合金基体参与切削,由于硬质合金与工件材料摩擦系数较大,表面承受载荷增大,切削温度上升。工件粉末状切屑在前刀面排出过程中部分粘着在刀具表面,此种情况影响切屑的排出,随着切削的进行,越来越多的粉末粘着在刀具前刀面后会逐渐硬化,最终在接触应力的作用下会随刀具基体材料一同剥落,造成刀具失效。切削过程中纳米金刚石表面粗糙度较低,石材粉末不易附着在表面,排屑较为顺畅,因此高甲烷浓度金刚石外表面涂层可以减缓粘结磨损的发生,进而提升刀具寿命与切削质量。

(a)刀具前刀面磨损形貌 (b)切削刃粘结磨损形貌甲烷浓度1%,n=4000r/min,f=300mm/min,ap=0.5mm,d=1mm,T=60min图8 刀具切削刃粘结磨损形貌

甲烷浓度1%,n=4000r/min,f=300mm/min,ap=0.5mm,d=1mm,T=140min图9 前刀面涂层粘结磨损形貌

4 结论

基于不同沉积工艺参数的金刚石涂层刀具,进行了硬脆石材的高效铣削实验。分析了刀具切削力和表面加工质量随刀具磨损的变化规律,结合切削后的刀具表面磨损形貌,得出以下结论:

(1)金刚石涂层刀具的磨损过程可分为三个阶段:初始磨损区、稳定磨损区和加剧磨损区;金刚石涂层刀具整体切削寿命高于未涂层硬质合金刀具,低甲烷浓度刀具切削寿命较高,切削性能稳定。

(2)随着切削的进行,刀具磨损直接影响切削力和工件表面粗糙度,随磨损量的上升,切削力和表面粗糙度均有上升趋势,刀具稳定磨损区时间段持续时间较长,刀具切削性能稳定。

(3)金刚石涂层刀具磨损机理可以分为:裂纹作用下的涂层膜-基剥落磨损、涂层内部晶间断裂磨损和粘结磨损。其中,在硬脆材料的断续切削中,刀具膜-基涂层剥落磨损为金刚石涂层磨损的主要磨损机制;粘结磨损易发生于低甲烷浓度大颗粒金刚石刀具表面,在切削前中期使切削刃钝化,增大切削力,使涂层以剥落的形式造成刀具磨损,最终失效。

[参考文献]

[1] 吴玉厚,赵德宏. 异型石材数控加工装备与技术[M].北京:科学出版社,2011.

[2] 赵志岩, 邓福铭, 卢学军, 等. CVD 金刚石涂层刀具研究与应用前景[J]. 硬质合金, 2009, 26(4): 246-251.

[3] 尹超, 毛善文. CVD 金刚石涂层硬质合金刀具研究进展[J]. 硬质合金, 2016 (4): 275-282.

[4] 杨俊飞, 田欣利, 刘超,等. 非金属硬脆材料加工技术的最新进展[J]. 新技术新工艺, 2009(8):10-16.

[5] 钟启茂. 金刚石涂层刀具高速铣削石墨的磨损形态与破损机理[J]. 工具技术, 2009, 43(6):36-39.

[6] Bian R, Ferraris E, Qian J, et al. Tool wear characters in micro-milling of fully sintered ZrO2 ceramics by diamond coated end mills[C]. Materials Science Forum, 2012, 723: 365-370.

[7] 卞荣. 金刚石微铣刀精密铣削氧化锆陶瓷基础研究[D]. 南京:南京航空航天大学,2011.

[8] Arsecularatne J A, Zhang L C, Montross C. Wear and tool life of tungsten carbide, PCBN and PCD cutting tools[J]. International Journal of Machine Tools and Manufacture, 2006, 46(5): 482-491.

[9] Zhou M, Ngoi B K A, Yusoff M N, et al. Tool wear and surface finish in diamond cutting of optical glass[J]. Journal of Materials Processing Technology, 2006, 174(1): 29-33.

[10] 托鲁基安YS, 贾德WR, 罗伊RF. 岩石与矿物的物理性质[M]. 北京:石油工业出版社,1990.

[11] 李锡文, 杜润生, 杨叔子. 基于后刀面磨损带面积的铣刀磨损模型的建立[J]. 华中科技大学学报(自然科学版), 2001, 29(4):53-56.