CFRP/Ti叠层构件钻削过程中硬质合金刀具磨损特性*

2018-06-07印文典王明海马振博杨博文郑耀辉

王 奔,印文典,王明海,马振博,杨博文,常 康,郑耀辉

(沈阳航空航天大学 航空制造工艺数字化国防重点学科实验室,沈阳 110136)

0 引言

碳纤维复合材料(Carbon fiber reinforced plastics,CFRP)和钛合金均具有质量轻、比强度高、耐疲劳以及耐腐蚀性等优点,可大幅度减轻飞行器的结构重量、减少柴油消耗、延长飞行器寿命以及节省维护费用等。碳纤维复合材料和钛合金的使用量已经成为衡量飞行器先进性的重要技术指标之一[1-6]。碳纤维复合材料和钛合金在航空飞行器上大范围使用,使得两部分材料之间存在大量连接以及装配要求。碳纤维复合材料构件及钛合金构件主要通过螺栓或者铆钉紧固连接在一起,因此装配精度十分依赖于螺栓孔的加工质量以及铆接的质量。为保证加工孔的质量同时提高生产效率,倾向于对碳纤维复合材料/钛合金(简称:CFRP/Ti)叠层构件进行一体化钻孔,而不是对两部分材料分别钻孔而后装配[7]。然而,碳纤维复合材料和钛合金材料对刀具的磨损均十分严重,一体化钻削CFRP/Ti叠层构件过程中,刀具的过快磨损问题尤为突出,甚至严重影响制孔质量[8-9]。

因此,本文围绕崩刃失效所造成的刀具寿命骤减的突出问题展开深入研究。通过使用硬质合金刀具对CFRP/Ti叠层构件与钛合金材料进行对比钻削试验,主要从力/热角度讨论造成刀具寿命不同的原因,分析刀具崩刃后对孔壁质量的影响,探究CFRP板存在与否对钛合金加工过程中刀具寿命的影响。本文的研究对于丰富硬质合金刀具的磨损机理以及后续探索崩刃失效预测分析具有一定的参考价值。

1 试验方案设计

1.1 工件材料

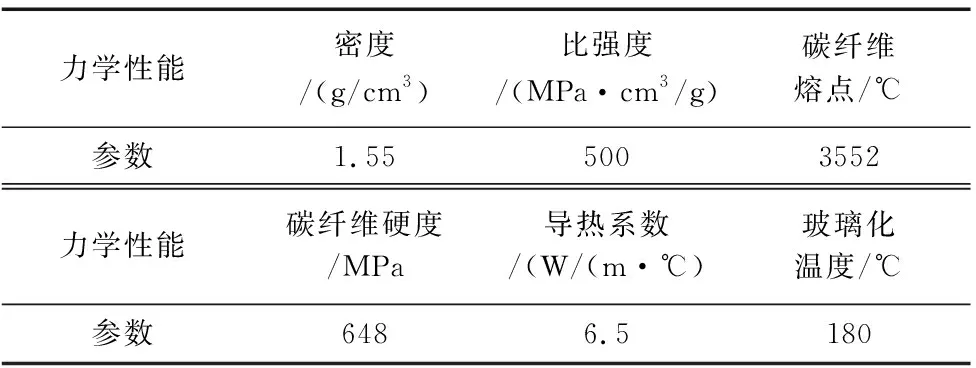

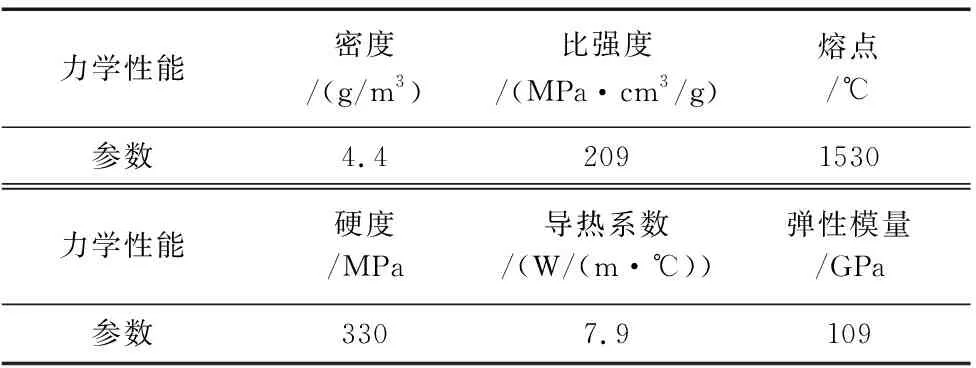

试验所使用的碳纤维复合材料和钛合金材料,二者的力学性能参数如表 1和表 2所示。其中,碳纤维复合材料是由碳纤维和环氧树脂预浸料逐层铺设而成,碳纤维的铺层角度为[0°/90°/45°/0°/90°/0°/-45°/90°/0°],每根碳纤维的平均直径为5μm,碳纤维体积比为60±5%。钛合金为Ti-6Al-4V,是航空航天工业中常用的钛合金材料。试验所采用的碳纤维复合材料板尺寸为130mm×90mm×5mm,钛合金板尺寸为130mm×90mm×3mm。

表1 碳纤维复合材料的力学性能参数(常温)

表2 钛合金的力学性能参数(常温)

1.2 刀具材料

试验所使用的刀具是标准硬质合金麻花钻头(YG6X),其属于WC-Co类合金,钴含量为6%,颗粒度为1.06μm;硬质合金刀具直径φ6mm,总长60mm,槽长35mm,切削刃长2.5mm,顶角130°,螺旋角30°。

1.3 试验系统

按照航空构件装配生产线上常见的先加工碳纤维复合材料,后加工钛合金的顺序对CFRP/Ti叠层构件进行一体化钻削试验。利用立式加工中心VMC 850B分别完成CFRP/Ti叠层构件以及单独钛合金材料的钻削试验。使用自制夹具将工件材料固定到测力仪上,保证加工过程中材料板不发生滑移。采用Kistler9257B三向测力仪对钻削加工过程中的轴向力和扭矩进行测量,所得数据经过Kistler5017A电荷放大器处理后,利用数据采集卡将数据最终传输到电脑上。使用巨哥MAG62在线式红外热像仪对制孔出口温度进行检测。利用VHX-2000C超大景深光学三维显微镜及Hitachi SU3500扫描电镜(SEM)进行崩刃区形貌及X射线能谱检测。同时,加工复合材料过程中会产生大量粉末,为减少对人体伤害,使用吸尘器收集钻削过程中的切屑。钻削试验系统如图1所示。

CFRP/Ti叠层构件和单独钛合金加工过程中,均采用无冷却液的干式钻削,加工参数如表3所示。

图1 建立钻削试验系统

CFRP/Ti 单独Ti主轴转速 (r/min)15001500进给速度 (mm/min)2525

2 试验结果与讨论

2.1 轴向力和力矩

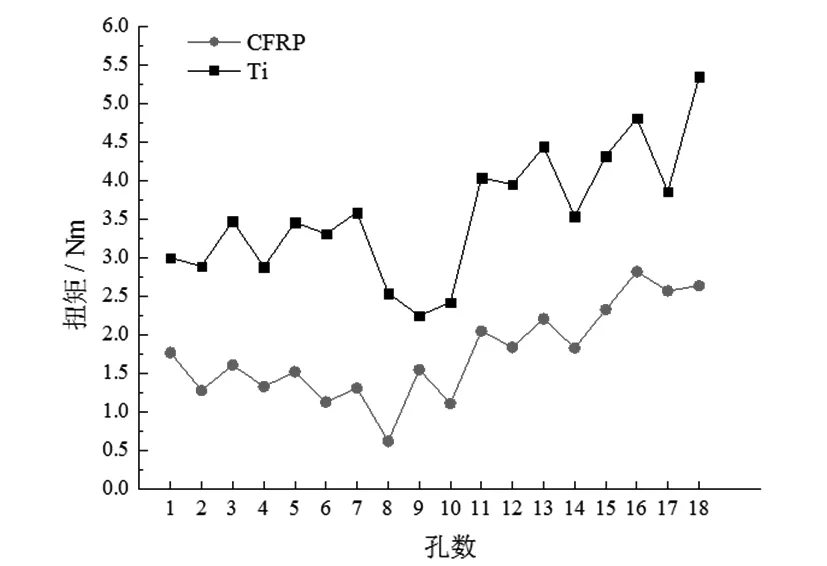

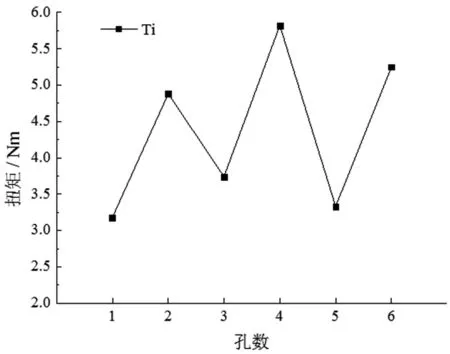

CFRP/Ti叠层构件钻削过程中轴向力和扭矩的变化,如图2所示。可以看出,随着加工孔数的增加,钻削CFRP的轴向力变化较小,而钛合金制孔轴向力变化较大。钻削钛合金过程中,从第1孔到第12孔的轴向力比较平稳,基本稳定在370N~400N之间;随孔数的增加,钻削CFRP和钛合金过程中的扭矩也有增大的趋势。单独钻削钛合金的轴向力和扭矩的结果,如图 3所示。单独加工钛合金第1孔、第2孔和第3孔时的轴向力分别是431.1N、424.5N和459.8N。

由图2和图3轴向力结果可知,轴向力急剧增大之前,CFRP板的存在与否对于加工钛合金部分的轴向力影响较大,即钻削CFRP/Ti叠层构件的钛合金比单独加工钛合金所需轴向力小。主要原因是,单独加工钛合金时,刀具的横刃、切削刃以及副后刀面等处均粘焊大量的钛合金,尤其是切削刃上的粘焊物,一定程度上钝化了切削刃,降低切削效率,造成轴向力增大;而钻削叠层构件的刀具粘焊物要少很多,刀具切削刃保持较好的锋利性。钻削叠层构件第12孔后的刀具形貌以及单独钻削钛合金第3孔后的刀具形貌,分别由图4和图5所示。

(a)轴向力测量结果

(b)扭矩测量结果图2 钻削CFRP/Ti叠层构件轴向力和扭矩测量结果

(a)轴向力测量结果

(b)扭矩测量结果图3 单独钻削钛合金轴向力和扭矩测量结果

钻削CFRP/Ti叠层构件过程中,从第12孔到第13孔的轴向力从411N上升到485N(上升幅度为18%),此后轴向力继续增大;而单独钻削钛合金过程中,从第3孔到第4孔的轴向力从459.8N急剧增大到686.8N(上升幅度为49.4%),此后轴向力同样持续增大。造成轴向力急剧增大的原因可能是由于刀具产生了非正常磨损导致的。

(a)硬质合金刀具主后刀面形貌

(b)硬质合金刀具副后刀面形貌图5 单独钻削钛合金第3孔后的刀具形貌

2.2 钻削温度

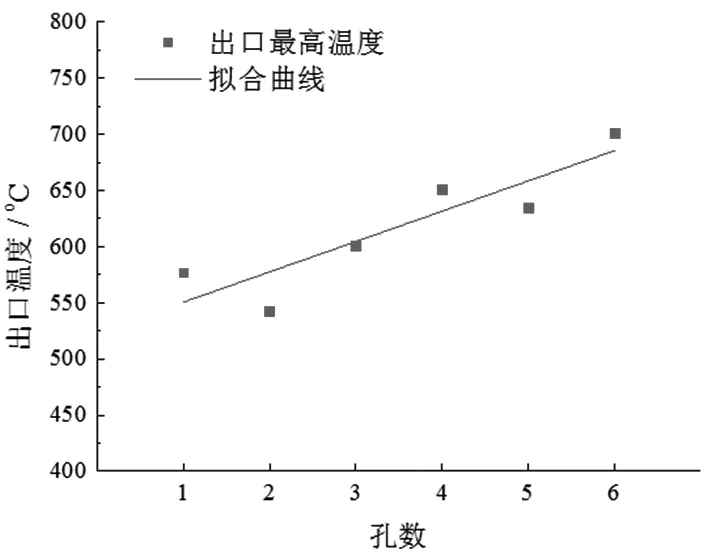

CFRP/Ti叠层构件和钛合金的出口钻削温度结果分别由图6和图7所示。可以看出,叠层构件板出口处的钻削温度值的变化呈现波动状态,但是从第1孔到第18孔叠层构件出口钻削温度有增高的趋势。叠层构件出口温度变化范围是525℃~600℃,增大了75℃;而单独钛合金出口温度变化范围则更大,从543℃变化为701℃,增大了158℃。从出口温度测量结果拟合直线可知,二者出口温度均有增高的趋势,并且单独钻削钛合金时温度上升幅度比叠层构件上升幅度大。

图6 钻削CFRP/Ti叠层构件出口钻削温度测量结果

图7 单独钻削钛合金出口钻削温度测量结果

钻削温度直接影响刀具的磨损和使用寿命。加工钛合金部分的钻削热主要来源于塑性变形功和摩擦功。其中,传入刀具的热量主要是切屑与前刀面之间以及孔壁与后刀面之间的摩擦功[10]。CFRP/Ti叠层构件一体化钻削过程中,刀具与孔壁之间接触是连续接触并且钻削区近似封闭空间,造成钻削过程中排屑不畅的现象[1];复合材料和钛合金导热性能均较差,热量大多通过刀具进行热传递,造成产生的热量集中在钻削区,尤其是刀具切削刃外缘处,线速度最大,因此温度最高。

CFRP/Ti叠层构件与单独钻削钛合金过程中,刀具与切屑以及刀具与孔壁之间是相对滑动接触,其摩擦作用产生的热量,由公式(1)所示[11]。

(1)

其中,Q是摩擦产生的热量,W是接触点的垂直载荷,V是相对滑动速度,L是接触面积的边长,μ是滑动摩擦系数,κA是物体A的导热系数,κB是物体B的导热系数。

当刀具切削刃、横刃以及副后刀面上存在大量粘焊物时,将会使切削区温度升高。这主要原因可能是,硬质合金刀具导热系数(75.4W/(m·℃))大于钛合金的导热系数(7.9W/(m·℃)),所以当刀具没有附着粘焊物或者粘焊物覆盖的区域较少时,硬质合金刀具和孔壁之间的滑动摩擦产生热量较小;当刀具粘焊大量钛合金时,钻削过程中粘焊物同孔壁之间滑动摩擦产生的热量高于通过热传递以及热交换损失的热量,因此粘焊区域的温度将大大提高。并且由图2和图3加工过程中轴向力结果可知,轴向力没有急剧增大之前,单独钻削钛合金的轴向力大于钻削叠层构件的轴向力。所以由公式(1)分析可知,单独钻削钛合金时,摩擦生成的热量较多,温度上升更快。而吴健等[12]分别使用试验和仿真的方法研究单独钻削钛合金时,刀具上的粘焊物对钻削温度的影响。结果表明,实际钻削温度比仿真模拟所得钻削温度高,即粘焊物的存在增大了切削区温度。这与本次结果分析一致。

2.3 刀具磨损

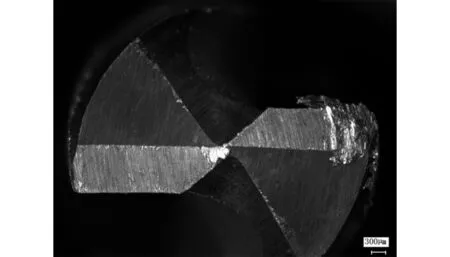

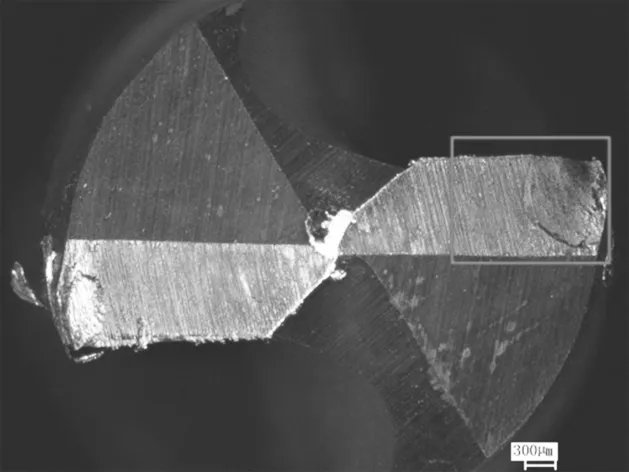

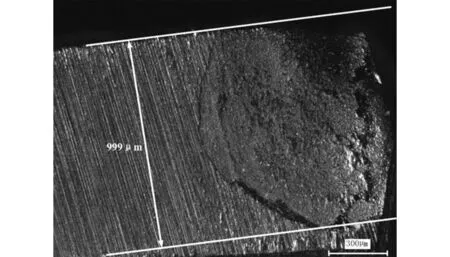

钻削CFRP/Ti叠层构件第12孔和第15孔后,刀具后刀面磨损形貌分别如图4和图 8所示。可以看出,钻削完第12孔后,硬质合金刀具没有发生明显的刀具失效现象;而钻削完第15孔后,刀具已经出现了严重的崩刃失效现象,且刀具后刀面磨损长度VB值增大到257μm。单独钻削钛合金第4孔后,刀具后刀面磨损形貌如图9所示。可以看出,硬质合金刀具出现了严重的崩刃失效的现象,主后刀面崩刃长度达到998μm,崩刃区呈现出不连续的、凹凸不平且粗糙度较大的形貌,并且在横刃和切削刃等处均粘焊大量钛合金。

(a)硬质合金刀具主后刀面形貌

(b)主后刀面局部放大形貌图8 钻削CFRP/Ti叠层构件第15孔后刀具后刀面磨损形貌

(a)硬质合金刀具主后刀面形貌

(b)主后刀面局部放大图图9 单独钻削钛合金第4孔后刀具后刀面磨损形貌

因为后刀面磨损长度与后刀面磨损区域面积成正比,所以当后刀面磨损长度增大时,刀具与工件之间的接触面积增加,将导致轴向力急剧的增大[13]。由制孔过程中切削力、切削温度及后刀面形貌等结果可以看出,叠层构件钻削的崩刃失效现象发生在加工第13~第15孔的过程中。单独钻削钛合金时,刀具崩刃失效发生在第3孔~第4孔过程中,钻削完第15孔刀具前刀面磨损形貌见图10。

图10 钻削完第15孔刀具前刀面磨损形貌

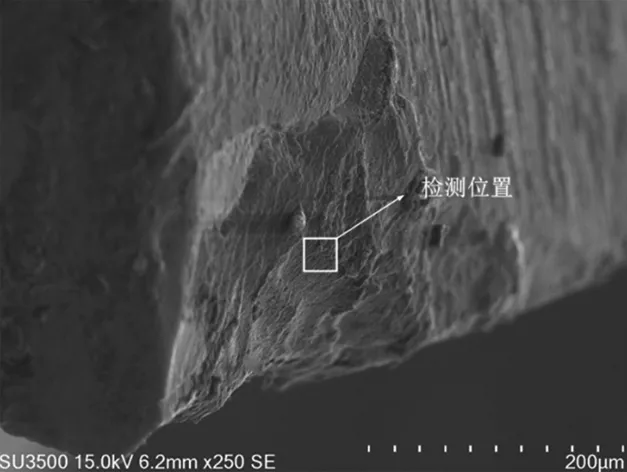

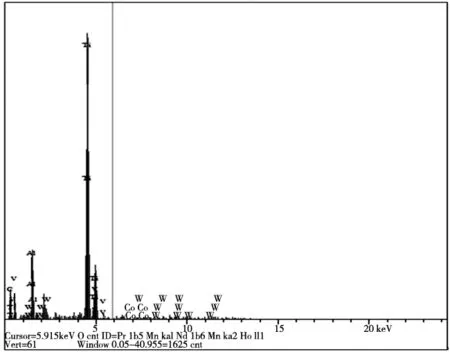

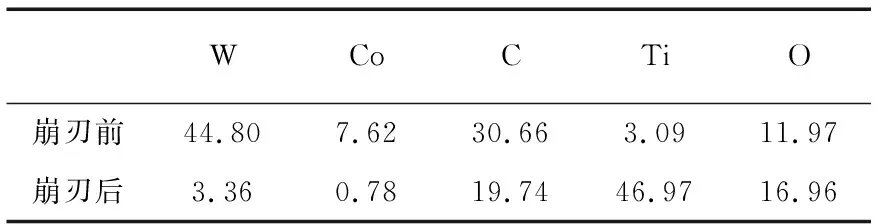

对硬质合金刀具崩刃前后分别进行X射线能谱分析(Energy Dispersive Spectrometer, EDS),检测位置如图11中方框处,检测结果如图12所示,崩刃前后主要元素成分对比结果如表4所示。可以看到检测位置处的C、W和Co等元素含量均减少,尤其是W元素和C元素含量,分别从崩刃前的44.8%与30.66%下降为崩刃后的3.36%和19.74%,Co元素含量也从7.62%下降为0.78%;而Ti元素含量和O元素含量从崩刃前的3.09%和11.97%上升为崩刃后46.97%和16.96%。检测结果表明,刀具发生崩刃失效之后,崩刃区被大量钛粘焊物覆盖,即刀具崩刃后导致切削力及切削温度的急剧增大,使得在崩刃区域极易产生粘焊现象。

图11 崩刃区形貌

图12 崩刃局部EDS检测结果

WCoCTiO崩刃前 44.807.6230.663.0911.97崩刃后3.360.7819.7446.9716.96

钻削CFRP/Ti叠层构件第15孔的孔壁质量如图13所示。可以看到,靠近出口1mm位置处的孔壁粗糙度较大,孔壁上粘附大量不规则尺寸和形状的颗粒。随机选取孔壁上粘焊物进行X射线能谱分析,检测位置如图 13所示的方框处。结果表明,检测位置1处存在大量Ti元素,即切削过程中钛合金粘焊到孔壁上;检测位置2处存在大量W元素,该元素来自硬质合金中硬质相WC颗粒,表明在加工钛合金过程中,刀具切削刃等处存在大量粘焊物,在热/力共同作用下,WC颗粒随粘焊物一起从粘结相Co中脱落下来,并散落粘附到孔壁上。即造成刀具崩刃失效同时也影响制孔质量。

图13 钛合金孔壁形貌及EDS检测结果

2.4 CFRP对刀具崩刃的影响

为了弄清加工叠层构件过程中CFRP对刀具上粘焊物的影响,使用之前单独钻削钛合金试验中,已带有大量粘焊物的刀具,开展单独钻削CFRP板的试验,观察刀具上粘焊物以及后刀面磨损长度的变化情况。基于此试验,分析CFRP/Ti叠层构件加工过程中,CFRP板对刀具崩刃的影响。

钻削CFRP板一个孔后的刀具形貌,如图14所示。可以看到,刀具的横刃、切削刃以及副后刀面等处的粘焊物均大量减少。没有出现因粘焊物剥落所带来的后刀面崩刃长度变大、其他位置的刀具崩刃以及碎断等破损现象。

钻削CFRP/Ti叠层构件的下层钛合金过程中,在刀具上残留大量的粘焊物。随着钻削进行,当加工相邻孔上层CFRP时,硬度较大的碳纤维(维氏硬度HV值是648)会将其磨掉,因此将会保证切削刃锋利,减少粘焊物与孔壁之间的摩擦生热,进而减少粘焊磨损对刀具寿命的影响,延缓刀具崩刃失效的发生。

可以看出,与钻削CFRP/Ti叠层构件相比,单独钻削钛合金时的轴向力更大,钻削温度更高,进而制孔过程中残留到刀具上的粘焊物更多;而钻削叠层构件过程中,由于CFRP板的存在,可以延缓崩刃现象,但是无法避免刀具崩刃失效的发生。因此,硬质合金刀具钻削CFRP/Ti叠层构件比单独钻削钛合金时崩刃失效晚。

(a)硬质合金刀具主后刀面形貌

(b)硬质合金刀具副后刀面形貌图14 钻削完CFRP板刀具形貌

3 结论

本文研究硬质合金刀具钻削CFRP/Ti叠层构件和钛合金时崩刃失效问题,采用硬质合金刀具对叠层构件和钛合金进行对比钻削试验,并对加工过程中的钻削力、钻削温度以及后刀面磨损长度进行分析,讨论刀具寿命不同的原因。得到以下结论:

(1)在本试验条件下,使用硬质合金刀具钻削CFRP/Ti叠层构件与钛合金材料过程中均发生崩刃失效。在相同条件下,与单独钻削钛合金相比,硬质合金刀具钻削CFRP/Ti叠层构件寿命更长;

(2)刀具发生崩刃失效之后,崩刃区被大量钛粘焊物覆盖,即刀具崩刃后导致切削力及切削温度的急剧增大,使得在崩刃区域极易产生粘焊现象;

(3)硬质合金刀具钻削CFRP/Ti叠层构件与单独钻削钛合金相比,由于CFRP板的存在,硬度较大的碳纤维可将刀具上的粘焊物磨掉,进而减少摩擦生热,延缓刀具崩刃失效的发生。但是无法避免由粘焊磨损造成的崩刃发生;

(4)为了保证制孔质量以及充分发挥刀具的使用效率,在本次试验条件下,使用硬质合金刀具钻削CFRP/Ti叠层构件与钛合金材料时,应该分别在第13孔以及第3孔更换刀具,否则对机床设备以及人身安全均有安全隐患,且无法保证制孔精度。

[参考文献]

[1] Wang Ben, Gao Hang, Cao Bo, et al. Mechanism of damage generation during drilling of carbon/epoxy composites and titanium alloy Stacks[J]. Proceedings of the Institution of Mechanical Engineers, Part B. 2014, 228(7): 698-706.

[2] Wang Ben, Yin Wendian, Wang Minghai, et al. Edge chipping mechanism and failure time prediction on carbide cemented tool during drilling of CFRP/Ti stack[J]. The International Journal of Advanced Manufacturing Technology, 2017,91(9-12):3015-3024.

[3] Matsumura T, Tamura S. Cutting force model in drilling of multi-layered materials[J]. Procedia CIRP,2013, 8: 182-187.

[4] Senthilkumar M, Prabukarthi A, Krishnaraj V. Study on tool wear and chip formation during drilling carbon fiber reinforced polymer (CFRP)/Titanium alloy (Ti6Al4V) stacks[J]. Procedia Engineering, 2013, 64: 582-592.

[5] Kim D, P K, Lantrip J, et al. Tool Wear and Hole Quality in Drilling of Composite/Titanium Stacks with carbide and PCD tools[C]. Sae Aerospace Manufacturing & Automated Fastening Conference & Exhibition, 2010.

[6] Cong W L, Pei Z J, Deines T W, et al. Rotary ultrasonic machining of CFRP/Ti stacks using variable feed rate[J]. Composites Part B: Engineering, 2013, 52: 303-310.

[7] Wang C, Chen Y, An Q, et al. Drilling temperature and hole quality in drilling of CFRP/Aluminum stacks using diamond coated drill[J]. International Journal of Precision Engineering and Manufacturing,2015, 16(8): 1689-1697.

[8] Montoya M, Calamaz M, Gehin D, et al. Evaluation of the performance of coated and uncoated carbide tools in drilling thick CFRP/Aluminium alloy stacks[J]. The International Journal of Advanced Manufacturing Technology, 2013,68(9-12): 2111-2120.

[9] 张硕,胡永祥,姚振强. 碳纤维复合材料螺旋铣孔出口缺陷试验研究[J]. 组合机床与自动化加工技术,2014(6):8-11,14.

[10] 刘胜. 钛合金正交切削的温度场和切削力仿真与试验研究 [D]. 南京:南京航空航天大学, 2007.

[11] Kannel J, Barber S. Estimate of surface temperatures during rolling contact[J]. Tribology Transactions,1989, 32(3): 305-310.

[12] 吴健. 典型难加工材料钻削相关技术的基础研究[D]. 哈尔滨:哈尔滨工业大学, 2010.

[13] Park K, Beal A, Kim D, et al. Tool wear in drilling of Composite/Titanium stacks using carbide and polycrystalline diamond tools[J]. Wear,2011, 271(11-12): 2826-2835.