电流强度对电渣重熔304不锈钢中夹杂物特征的影响

2018-05-23李光强李宝宽

刘 昱,汪 勇,李光强,王 强,李宝宽,张 钊

(1. 武汉科技大学耐火材料与冶金省部共建国家重点实验室,湖北 武汉,430081; 2. 武汉科技大学钢铁冶金及资源利用省部共建教育部重点实验室,湖北 武汉,430081; 3. 东北大学冶金学院,辽宁 沈阳,110004)

非金属夹杂物对钢的性能有至关重要的影响,其分布于钢中不仅破坏了基体的连续性,致使材料的塑性、韧性及疲劳性能下降,而且微孔和裂纹容易在夹杂物和钢基界面形成,成为疲劳断裂和其他缺陷的起源[1],因此,在炼钢过程中必须对夹杂物加以控制。电渣重熔技术(ESR)能有效去除钢中非金属夹杂物并改善夹杂物在钢中的分布,但随着对钢质量要求的不断提高,一般的重熔工艺已经不能满足洁净钢的生产要求。

侯栋等[2]研究了电渣重熔中脱氧剂种类对炉渣脱氧的影响,结果表明,通过控制熔渣的氧化能力可达到降低钢中氧含量及夹杂物质量分数的目的。董艳伍等[3]发现利用不同渣成分重熔得到的电渣锭中夹杂物类型不同,且小填充比对提高钢洁净度更有利。贺铸等[4]利用数学模型研究了电极插入深度对电渣重熔过程影响。李正邦[5-6]、傅杰[7]等研究指出,电渣重熔去除非金属夹杂物主要发生在电极熔化末端熔滴形成阶段。然而,目前关于电渣重熔过程中电流强度对钢中夹杂物特性影响的研究还报道较少。

基于此,本文利用实验室电渣炉分别在1500、1800、2100 A的电流强度下重熔304不锈钢,通过对3组重熔锭中夹杂物数量、尺寸分布、类型的表征以及钢中硫元素的检测,考察了电流强度对电渣锭中夹杂物特征及电渣过程脱硫效果的影响,以期为制备高质量电渣锭的工艺参数选择提供依据。

1 试验

表1 304不锈钢的化学成分(wB/%)

试验结束后,利用线切割从电渣锭的中部取样,具体位置如图1所示,即在半圆盘直径处取1个6 mm×6 mm×6 mm方形试样用于夹杂物检测、3个4 mm×4 mm×6 mm的试样用LECO-TC500型氧氮分析仪分析钢样中总氧含量,并在紧靠取样点处钻取铁屑用CS-8800型碳硫分析仪测定钢样中硫含量。另外,在304不锈钢电极中取1个6 mm×6 mm×6 mm方形试样用于电极中夹杂物的检测。利用Nova 400 Nano型扫描电子显微镜(SEM)和Le350 Penta FETx-3型能谱仪(EDS)分析钢样中夹杂物类型,在2000倍下随机选取50个视场拍照,利用Image Pro Plus 6.0图像分析软件对试样中夹杂物的数量及尺寸分布进行统计。

图1 电渣锭取样位置示意图

Fig.1SchematicdiagramofthesamplingpositionatESRingot

2 结果与讨论

2.1 夹杂物数量、尺寸及分布情况

图2所示为电极和电渣锭中夹杂物分布情况的SEM照片。由图2可见,电极中夹杂物的尺寸较大,呈菱形、条状及不规则形状且分布较为不均;经过电渣重熔后,锭中夹杂物更细小,边缘比较光滑呈近似球形。从图中还可以观察到,随着电流强度的增加,电渣锭中夹杂物数量增多,尺寸增加,形状由球形逐步向不规则形状转变。经统计分析,电极和电渣锭样中夹杂物的数量和尺寸如表2所示,为从三维角度分析夹杂物的分布,根据式(1)~式(3)[8]计算夹杂物的体积分数,结果同列于表2中。

(1)

(2)

(3)

(a) 电极 (b)电渣锭(1500 A)

(c)电渣锭(1800 A) (d)电渣锭(2100 A)

图2电极和电渣锭中夹杂物的SEM照片

Fig.2SEMimagesofinclusionsinelectrodeandESRingots

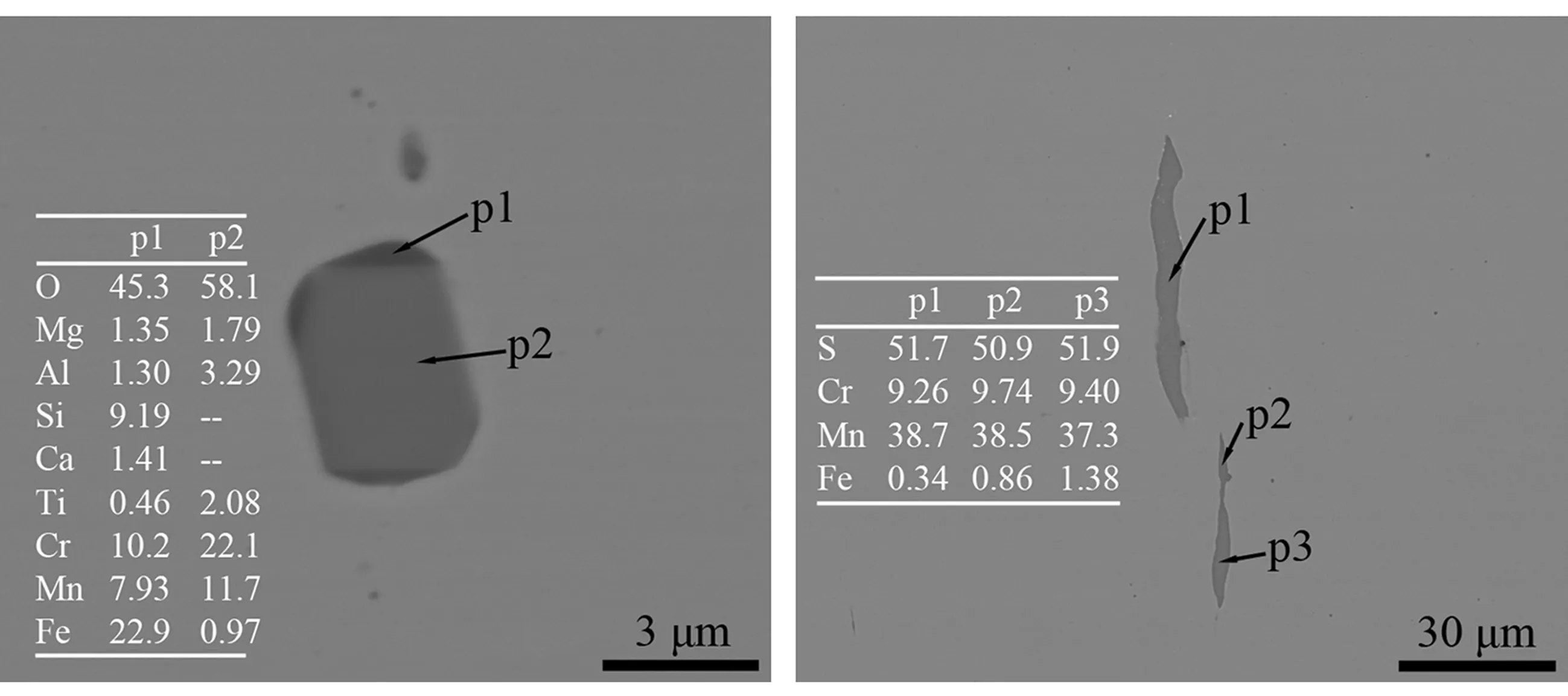

由表2可知,与自耗电极相比,经重熔后的电渣锭中夹杂物数量及所占比例均明显减少,且随着电流强度的增加,试样中夹杂物数量、尺寸及体积分数均逐渐增加。表3列出了各电渣锭中总氧含量及硫含量变化,可以看出,随着电流强度从1500 A增大至2100 A,电渣锭中硫含量及总氧含量分别增加了约20.5%和31.8%,这与图2和表2所示的夹杂物数量随电流强度增大而增多的趋势一致。综合上述分析可知,随着电流强度的增加,电渣锭的洁净度变差。

电渣重熔过程中,电流通过渣池形成焦耳热,插入渣池的电极表面将会熔化形成一层液膜[3],液态金属顺着电极表面流动汇聚成金属液滴,液滴质量达到一定程度就会脱离电极、穿过渣层进入金属熔池,然后受结晶器冷却作用形成电渣锭,而夹杂物主要是在金属液膜形成液滴脱离电极过程中去除的[6-7]。电流增加,在渣池产生的焦耳热就会增加,渣池温度相应升高,且电极熔化速度加快[9]。一方面,温度的升高会导致电极表皮氧化程度加重,进而导致电渣锭总氧含量的增加,其洁净度变差;另一方面,由于电极熔速更快,电极尖端金属液滴形成的时间变短,导致钢渣去夹杂及有害元素(如S元素)的作用减弱。此外,电极熔速快也会导致在电极尖端形成的金属液滴更大、更多,像雨一样穿过渣池,液滴和渣之间接触相对不充分,不利于夹杂物和有害元素的去除。

表2 电极和电渣锭中夹杂物的数密度、尺寸和体积分数

表3 电渣锭中硫含量及总氧含量(单位:%)

2.2 夹杂物的形貌及类型

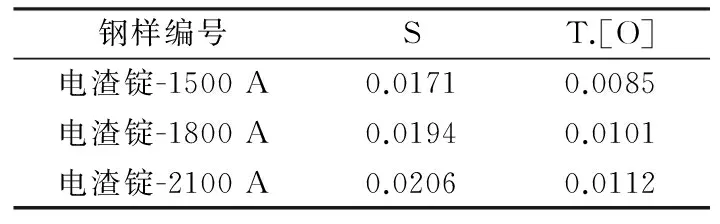

电极和电渣锭中典型夹杂物的形貌及组成分别如图3和图4所示,夹杂物中各元素含量用原子百分比表示。由图3可见,自耗电极中夹杂物

(a)复合夹杂物1 (b)复合夹杂物2

(c)复合夹杂物3 (d)硫化物夹杂

图3电极中典型夹杂物的形貌及成分

Fig.3Morphologyandcompositionoftypicalinclusionsinelectrode

(a)1500 A (b)1800 A (c)2100 A

图4电渣锭中典型夹杂物的形貌及成分

Fig.4MorphologyandcompositionoftypicalinclusionsinESRingots

主要是Cr-Al-Ti-Mn-Si-Ca-Mg的氧化物夹杂和(Mn,Cr)S硫化物夹杂。有些硫化物分布在氧化物边缘(见图3(a)),也有单独的条状硫化物出现(见图3(d)),且电极中单个的硫化物主要以(Mn0.8Cr0.2)S的形式存在。

从图4中可以看出,在1500 A重熔的电渣锭中,夹杂物主要是以氧化铝为核心、(Mn,Cr)S包裹在外层的双层结构,并未发现单个(Mn,Cr)S夹杂;当电流强度为1800 A时,电渣锭中不仅有Al-Si-Ca-Ti-Cr-Mn氧化物为核心、外围包裹着(Mn,Cr)S的双层结构复合夹杂,还有单独的条状或近球形的(Mn,Cr)S夹杂存在;2100 A时,电渣锭中夹杂物主要有Al-Si-Ti-Cr-Mn为核心的氧化物、外围包裹着(Mn,Cr)S的复合夹杂,以及单独呈条状的(Mn,Cr)S夹杂。对比图3和图4可知,1800 A和2100 A重熔的电渣锭中,夹杂氧化物核心的成分与电极中氧化物的成分相似,表明在这两种电流强度下电极中夹杂物没有被完全除去,而是留在了电渣锭中。此外,电渣锭中夹杂物的铝含量有所增加,这与实验所用渣系成分有关,高温下渣中的Al2O3会发生分解,进入钢液中的Al会与氧反应在钢中形成氧化铝夹杂[10]。

2.3 脱硫率变化和(Mn,Cr)S的析出分析

在电极中单个硫化物主要以(Mn0.8Cr0.2)S的形式存在,而(MnxCr1-x)S的稳定性不及纯MnS[11],但由于缺乏(Mn0.8Cr0.2)S相关可靠的热力学数据,本研究中,仍以纯的硫化锰进行计算,电极熔化的固相温度TL和液相温度TS可通过下式计算[12-13]:

TL=1536-{100.3[%C]-22.4[%C]2-0.16+

13.55[%Si]-0.64[%Si]2+5.82[%Mn]+

0.3[%Mn]2+4.2[%Cu]+4.18[%Ni]+

0.01[%Ni]2+1.59[%Cr]-0.007[%Cr]2}

(4)

TS=1536-{415.5[%C]+12.3[%Si]+

6.8[%Mn]+124.5[%P]+183.9[%S]+

4.3[%Ni]+1.4[%Cr]+4.1[%Al]}

(5)

式中:[%i]代表组分i的质量分数。计算得到电极熔化的固相线温度为1411 ℃,液相线温度为1454 ℃。

MnS形成的化学反应式及热力学参数可表示为[14]:

(6)

式中:K为平衡常数,可由式(7)表示:

(7)

式中:ai表示组分i的活度,a(MnS)以纯物质为标准态,视为1;fi代表组分i的活度系数;

通过相互作用系数和各组分的质量分数计算可得fi,各组元在1600 ℃下的相互作用系数如表4所示,在电极固液相线温度下的相互作用系数可以通过下式计算[16]:

(8)

表4 各组元在1600 ℃下的相互作用系数[15]

结合式(6)和式(7)计算得到电极中MnS形成的热力学平衡曲线如图5所示。从图中可以看出,电极中的MnS在液相线温度以上会分解,MnS的稳定性比(Mn0.8Cr0.2)S更强,因此在液相线温度以上(Mn0.8Cr0.2)S会分解进入钢液形成溶解的[Mn]、[Cr]、[S],然后钢液中的[S]会在电极尖端液滴的形成及穿过渣层的过程中,通过钢渣相互作用去除,同时金属池和渣池的相互作用也能去除部分[S],但去除效果没有前两个过程强。

图5 电极中MnS形成的热力学平衡曲线

Fig.5StabilitydiagramofMnSprecipitationatsoildandliquidphasetemperatures

结合表3可知,电渣锭中的硫含量随电流强度的增大而增加,表明电流增大不利于电渣过程脱硫。虽然重熔过程中电流越大,渣池温度越高,从而可加强渣的气化脱硫过程,同时也能增强渣池和金属液滴间溶质的传递,但另一方面,高渣池温度同样也加剧了自耗电极表面的氧化,渣中FeO含量增加,渣的硫容量降低,不利于脱硫。此外,由于电极尖端液滴形成过程变短,液膜和渣的相互作用时间减少,且更多的液滴同时穿过渣池,因而与单位质量液滴接触的电渣质量减少。从试验结果来看,后者发挥了主要作用,这使得重熔过程的脱硫率随电流强度的增加反而降低。

在1500 A重熔的电渣锭中硫含量相对较低,这是因为在重熔的凝固过程中,单个(Mn,Cr)S不能析出,而是以异质形核的方式在氧化物夹杂的表面析出。而在1800 A和2100 A重熔的电渣锭中硫含量相对高,且电渣锭中的硫含量比自耗电极低,结合图5可知,电渣锭中的硫化物也不可能在固液相温度析出,但在凝固过程中存在溶质元素的偏析,随着钢液的不断凝固,溶质元素会在枝晶间富集,当残余液相中富集的[Mn]、[Cr]、[S]含量超过(Mn,Cr)S析出的浓度积时,就会在残余液相中析出,形成单个(Mn,Cr)S夹杂。部分不能单独析出的(Mn,Cr)S就会以异质形核的方式在氧化物表面析出,因此在1800、2100 A重熔的电渣锭中同时观察到单个硫化物和双层结构的氧化物夹杂。

3 结论

(1)304不锈钢经过电渣重熔后,钢中夹杂物的数量密度、尺寸明显降低,分布情况得到改善,钢的洁净度明显提高。

(2)电渣重熔过程中,随着电流强度由1500 A增至2100 A,304不锈钢电渣锭中总氧含量和硫含量升高,夹杂物数密度、尺寸逐渐增加,钢的洁净度恶化。本试验条件下,在1500 A的电流强度下重熔更有利于提高电渣锭的洁净度。

(3)1500 A重熔时,电渣锭中夹杂物主要是以氧化铝为核心、(Mn,Cr)S包裹在外层的双层结构,未发现单独的(Mn,Cr)S夹杂;在1800、 2100A重熔时,电渣锭中同时存在以Al-Si-Ca-Ti-Cr-Mn氧化物为核心、外围包裹着(Mn,Cr)S的双层结构复合夹杂以及单独存在的(Mn,Cr)S夹杂。

(4)结合热力学计算可知,1800、2100 A重熔得到的电渣锭中硫含量相对较高,凝固过程中由于溶质偏析,[S]、[Mn]、[Cr]在残留液中富集,其浓度积超过了(Mn,Cr)S形成的平衡浓度积,从而以单个(Mn,Cr)S夹杂物的形式析出。

参考文献

[1] Sabih A, Wanjara P, Nemes J. Characterization of internal voids and cracks in cold heading of dual phase steel[J]. ISIJ international, 2005, 45(8): 1179-1186.

[2] 侯栋, 姜周华, 董艳伍, 等. 电渣重熔中脱氧剂种类影响炉渣脱氧的热力学分析[J].东北大学学报:自然科学版,2016, 37(5): 668-672.

[3] Dong Y W, Jiang Z H, Cao Y L, et al. Effect of slag on inclusions during electroslag remelting process of die steel[J]. Metallurgical and Materials Transactions B, 2014, 45(4): 1315-1324.

[4] 贺铸, 刘艳贺, 李宝宽, 等. 电极插入深度对电渣重熔过程影响的数模研究[J]. 东北大学学报:自然科学版,2015, 36(2): 218-222.

[5] 李正邦, 李誼大, 叶耀武, 等. 电渣重熔滾珠軸承鋼工艺参数对去除夹杂物的影响[J]. 钢铁, 1966(1): 20-24.

[6] 李正邦, 周文辉, 李谊大. 电渣重熔去除夹杂的机理[J]. 钢铁, 1980, 15(1): 20-26.

[7] 傅杰, 朱觉. 电渣重熔过程中氧化物夹杂的变化[J]. 金属学报, 1964, 7(3): 250-262.

[8] Goto H, Miyazawa K, Tanaka K. Effect of oxygen content on size distribution of oxides in steel[J]. ISIJ international, 1995, 35(3): 286-291.

[9] Wang Q, Yan H, Ren N, et al. Effect of current on solute transport in electroslag remelting dual alloy ingot[J]. Applied Thermal Engineering, 2016, 101: 564-567.

[10] 常立忠, 杨海森, 李正邦. 电渣重熔过程中的氧行为研究[J]. 炼钢, 2010, 26(5):46-50.

[11] Shi C B, Chen X C, Guo H J, et al. Assessment of oxygen control and its effect on inclusion characteristics during electroslag remelting of die steel[J]. Steel Research International, 2012, 83(5): 472-486.

[12] Suzuki M, Yamaguchi R, Murakami K, et al. Inclusion particle growth during solidification of stainless steel[J]. ISIJ international, 2001, 41(3): 247-256.

[13] Binran T. Handbook of iron and steel(third edition)[M]. Tokyo: Maruzen Publishing, 1980: 205.

[14] Hayashi S, Iguchi Y, Hirao J, et al. The equilibrium between liquid slag and liquid iron in the Fe-Mn-O-S system[J]. 電気製鋼, 1983, 54(1): 5-12.

[15] 日本学術振興会製鋼第委員会. Steelmaking data sourcebook[M]. New York: Gordon and Breach Science Publishers, 1988.

[16] 黄希祜. 钢铁冶金原理[M]. 北京:冶金工业出版社,2012:112.