中心口锥底料罐中离散颗粒卸料特性的实验与仿真研究

2018-05-23郭健玮孔建益王兴东盛汉桥

郭健玮,孔建益,王兴东,盛汉桥

(1.武汉科技大学冶金装备及其控制教育部重点实验室,湖北 武汉,430081; 2.中冶南方工程技术有限公司,湖北 武汉,430223)

离散颗粒是自然界中广泛存在的一种物质形态。与常规的气体、液体和固体不同,颗粒材料是由大量单体颗粒相互作用而形成的复杂体系。在一定条件下颗粒会发生类固—液或类气—液转换,其中类固—液转换过程及其力学行为是颗粒物质相关研究的热点。

Cundall等[1]提出的离散单元法(discrete element method,DEM)是一种可针对每个颗粒进行数值求解的计算方法,因模拟精度高、获取微观信息多等优点已被广泛应用。Yang等[2]通过二维数值模拟观察到由颗粒卸料时不断形成和断裂的动态拱引起的楔形料罐周期性振动现象。Anand等[3]分析了料罐壁面材料等单一变量对中心楔形料斗卸料速率的影响规律。Liu等[4]研究了平底料罐内颗粒的流动特性及卸料速率。谭援强等[5]采用离散元法对塑料球在筒仓内的流动进行数值模拟,考察了锥形料罐下部孔径等参数对中心筒仓卸料流态的影响。张西良等[6]对中心圆锥料罐中粉体物料的流动特性进行仿真分析,探讨了颗粒物理属性与颗粒流动性的关系。许鹏凯等[7]分析了楔形中心和偏心料仓中壁面摩擦系数对卸料速率的影响。

本文主要研究颗粒物料在中心口圆锥底料罐中的卸料特性。首先采用离散单元法针对罐内颗粒受力情况建立模型,并在EDEMTM颗粒系统仿真分析软件平台上进行数值模拟分析,然后通过实验对比来验证模型的准确性,最后基于仿真模型对颗粒材料卸料特性的影响因素进行探讨。

1 颗粒力学模型的建立及实验验证

1.1 离散单元力学模型

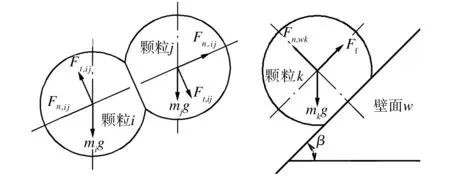

对单一颗粒而言,其运动主要受到自身重力、颗粒之间的碰撞力或壁面对颗粒的作用力这几方面的影响。图1所示为颗粒受力情况。

(a)

(b)

图1颗粒受力分解示意图

Fig.1Schematicdiagramofforcesexertedontheparticles

基于软球模型和Hertz-Mindlin接触模型对颗粒进行受力分析。图1(a)中,颗粒i与颗粒j之间的碰撞力包括法向力Fn,ij和切向力Ft,ij,即:

Fij=Fn,ij+Ft,ij

(1)

根据胡克定律,颗粒i所受法向力Fn,ij的计算公式为:

Fn,ij=fcn,ij+fdn,ij

(2)

fcn,ij(t)=fcn,ij(t-Δt)-knΔδn

(3)

(4)

式中:fcn,ij为法向弹性力;fdn,ij为法向阻尼力;kn为法向弹性系数;ηn为法向阻尼系数;δn为颗粒间的法向相对位移;t为卸料时间。

颗粒i所受切向力Ft,ij的计算公式为:

(5)

fct,ij(t)=fct,ij(t-Δt)-ktΔδt

(6)

(7)

式中:fct,ij为切向弹性力;fdt,ij为切向阻尼力;kt为切向弹性系数;ηt为切向阻尼系数;δt为颗粒间的切向相对位移;μp为颗粒间摩擦系数。

料罐内的颗粒运动属于稠密固相流动,对单一颗粒而言,周围颗粒的存在不仅缩小了其流动区域,同时也会使颗粒与颗粒间、颗粒与壁面间发生碰撞,故单一颗粒i所受合力为:

(8)

图1(b)中,颗粒k受到壁面的作用力包括法向合力Fn,w k及切向摩擦力Ff。Fn,w k的计算公式为:

Fn,w k=fcn,w k+fdn,w k

(9)

fcn,w k(t)=fcn,w k(t-Δt)-knΔδn

(10)

(11)

式中:fcn,w k、fdn,w k为壁面w对颗粒k作用在法向上的弹性力和阻尼力。

颗粒k所受重力及其他颗粒在法向上的作用力之和为:

(12)

已知壁面倾角为β,则颗粒受到的切向摩擦力为:

(13)

式中:μ为颗粒与壁面的摩擦系数。

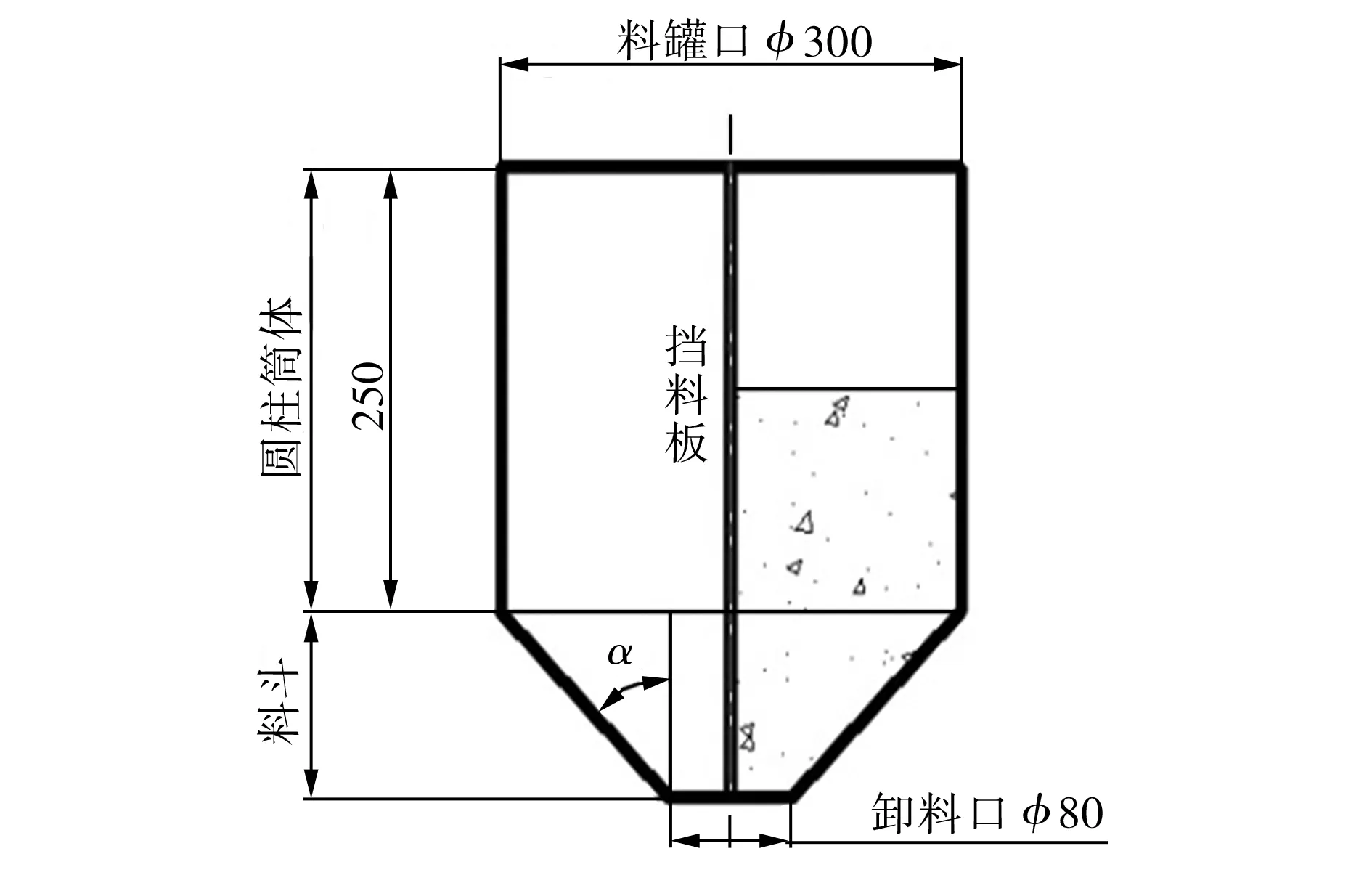

1.2 仿真模型

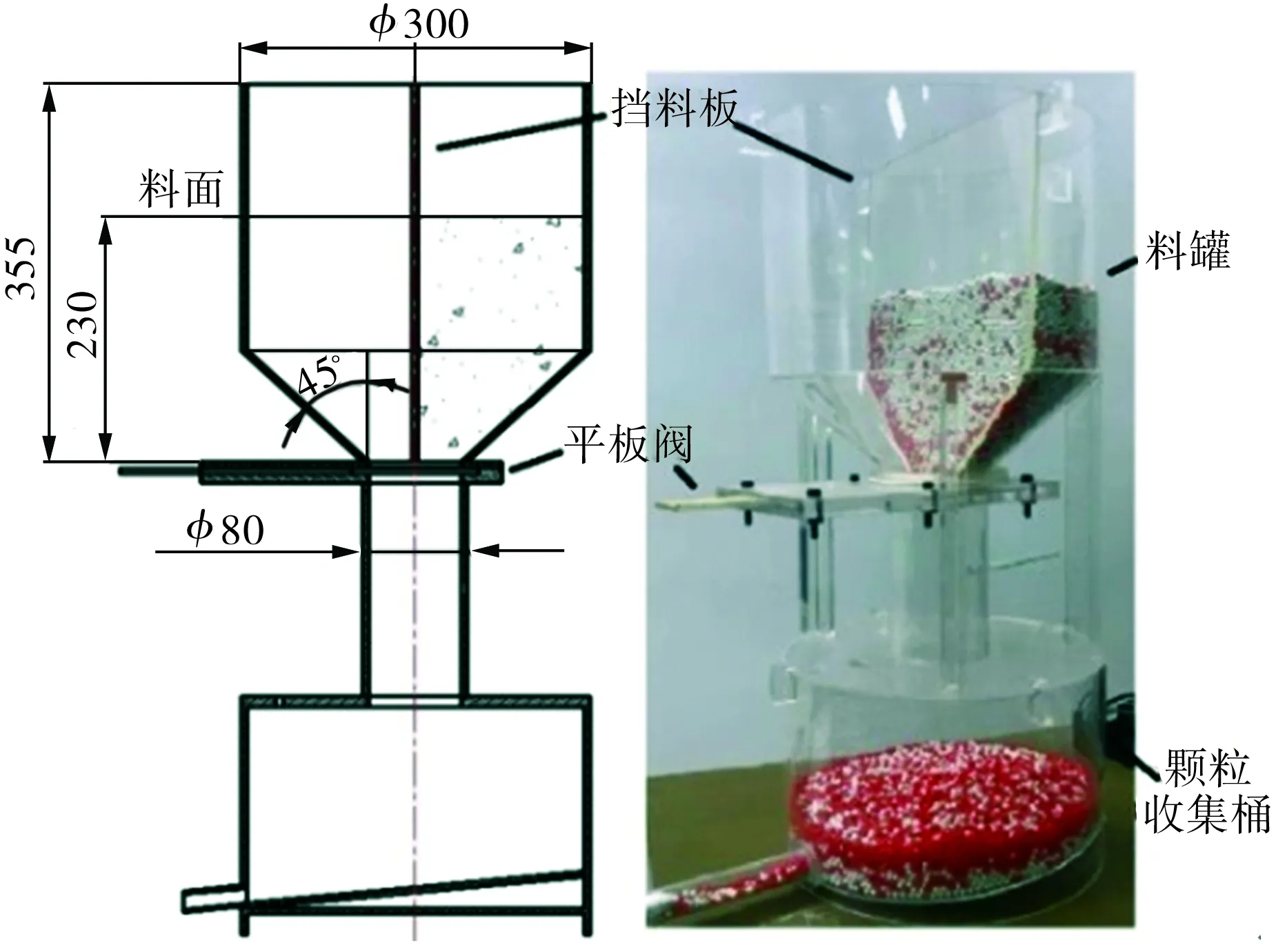

根据上述离散单元力学模型,在EDEMTM颗粒系统仿真分析软件平台上搭建仿真模型。选用根据高炉炉顶料罐简化的中心口圆锥底料罐作为颗粒载体,如图2所示,其由圆锥料斗及圆柱筒体两部分组成,保持卸料口尺寸不变,通过改变料罐半锥角α来调控料罐结构。为了便于观察罐体内部颗粒流动情况,在料罐中安装挡料板将其一分为二,建立半罐模型。

图2 料罐结构示意图

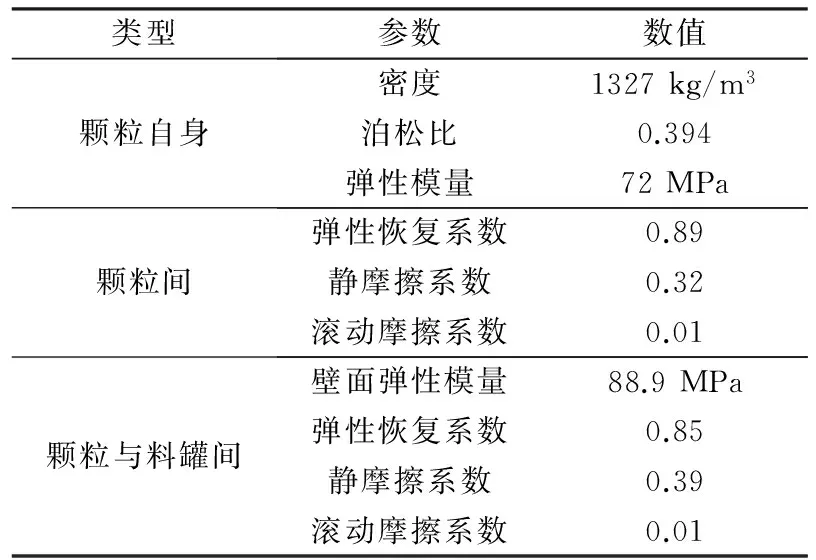

为减小颗粒复杂结构形态对卸料工序的影响程度,将颗粒模型定义为直径6 mm、质量0.15 g的球体,材质为聚乙烯,并且颗粒运动过程中的受力及位移、速度等均由其自身与接触体碰撞产生的弹性形变所引起。聚乙烯颗粒间的摩擦系数、弹性恢复系数等均根据聚乙烯物性参数、颗粒模型的形状和尺寸等从GEMM数据库[8]中选取,具体参数取值如表1所示。

表1 塑料球和料罐的物性参数

在料罐顶部设置颗粒工厂,颗粒初始速度为零,受重力以“落雨法”[9]自然堆积于料罐内。当达到预定颗粒数时停止生成颗粒,待颗粒静置至稳定状态后打开阀门进行卸料,直至所有颗粒离开料罐,记录相关数据。

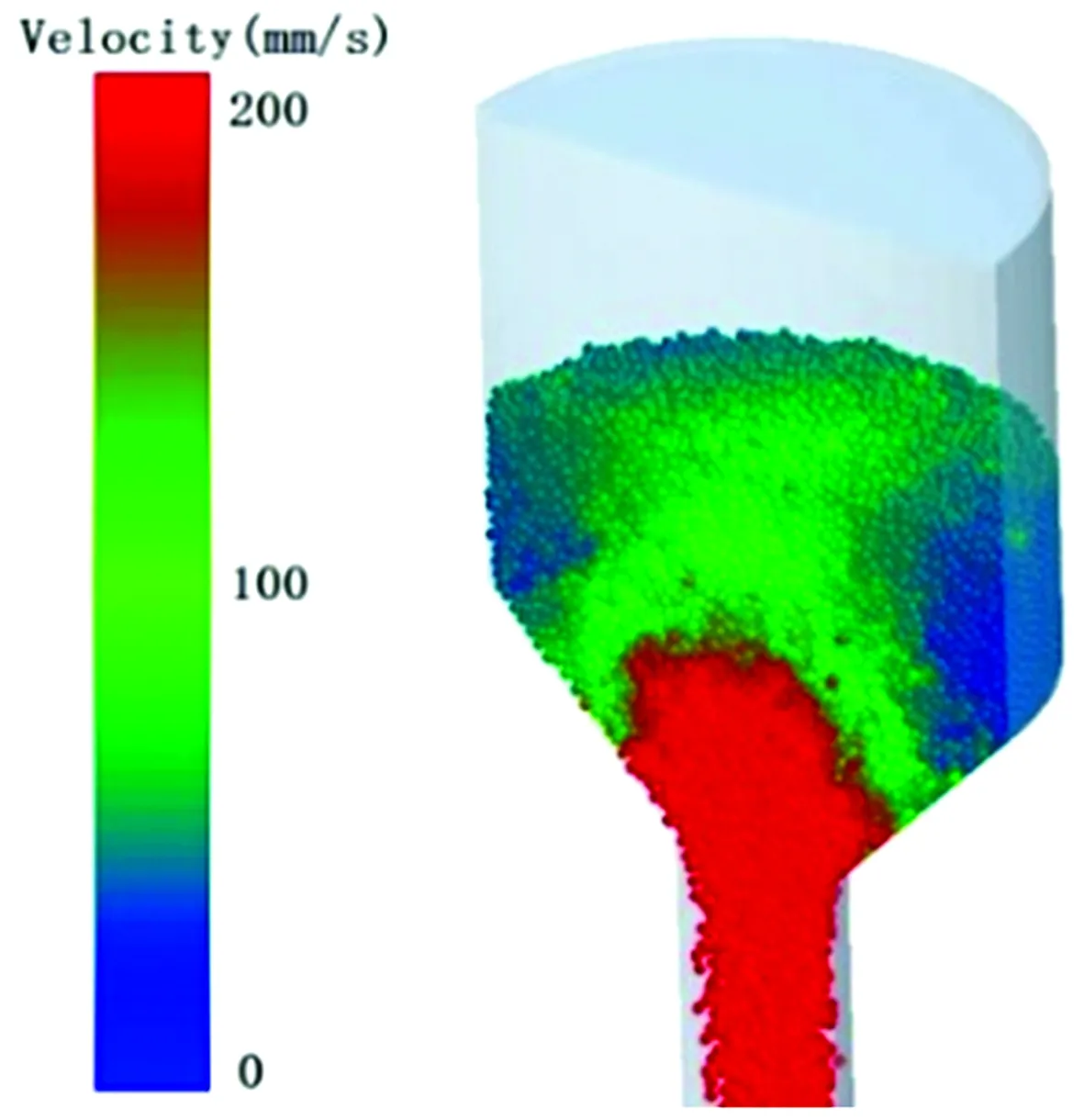

观察图3所示卸料过程中的颗粒速率分布云图可知,卸料口处颗粒的轴向速率较高,而靠近料罐壁面的颗粒速率较低,在壁面附近形成死区,罐内颗粒的整体流动呈现出中心流趋势。

图3 颗粒轴向速率分布

1.3 实验验证

搭建与仿真模型相同尺寸的料罐进行卸料实验。实验装置由料罐、平板阀、颗粒收集桶、图像采集装置4个部分组成(见图4)。为方便观测,料罐采用有机玻璃制作。图像采集装置使用索尼RX100V高速相机,最高分辨率为5472×3648,快门速度可达1/2000 s,确保图像采集不失真。

图4 实验装置

实验开始前准备颗粒材料,取与仿真模型中相同规格的红、白两色聚乙烯塑料球共计35 000颗。对塑料球称量计数,红、白两色各分成质量相同的4组颗粒。关闭平板阀,将两种颗粒交替逐层均匀铺撒于料罐内。相机设为动态追踪模式,每秒采集100幅图像。实验与仿真中的颗粒数量、分布及卸料工况相同。设阀门开启时为0 s,从一侧向挡料板方向观察料罐中颗粒的流动情形,如图5所示。阀门开启1.0 s时,实验结果中第一层红色颗粒已经有一半离开料罐,第二层红色颗粒出现“凹陷”且中间位置即将接近卸料口;对比同一时刻的仿真结果,第一层红色颗粒的流动状态与实验结果几乎相同,而第二层红色颗粒刚刚到达卸料口位置。阀门开启1.5 s时,实验结果中第一层红色颗粒几乎完全离开料罐,只有少量靠近壁面的颗粒在卸料口处滞留,第三层中心位置红色颗粒刚运动至卸料口,同时第四层红色颗粒开始“凹陷”;同一时刻的仿真结果中,第一、二层红色颗粒运动状态几乎与实验一致,第三层中心位置红色颗粒已开始通过卸料口。阀门开启2.5 s时,实验结果中罐内颗粒已经完全进入圆锥料斗区域,第一层红色颗粒已完成卸料,第四层红色颗粒运动至卸料口位置;同一时刻的仿真结果与实验结果十分吻合。总之,数值模拟与实验中对应时刻观察到的颗粒流动形态相差甚微,表明本文所建立的离散单元力学模型和仿真模型可以比较准确地描述中心口圆锥底料罐的颗粒卸料过程。

图5 颗粒卸料过程的实验与模拟结果对比

2 离散颗粒卸料特性影响因素分析

为了进一步揭示料罐内颗粒卸料特性,在前面的仿真模型基础上去掉挡料板,建立整罐模型,然后分析料罐半锥角及颗粒形状和物性参数等对颗粒运动速率和颗粒间作用力的影响。

2.1 料罐半锥角对卸料的影响

料罐材料对卸料过程影响非常小[3],然而料罐结构参数与卸料时的颗粒流态关系明显。针对料罐半锥角α的研究[10]表明,当α>45°时卸料流态呈现为中心流,而当α<45°时卸料流态呈现为整体流。但是料罐半锥角对颗粒卸料速率及颗粒间挤压情况的影响规律还缺乏较为清晰的描述。

参照图2,将料罐结构中的挡料板去掉,分别取半锥角α为15°、30°、45°、60°和75°,对5个整体料罐进行卸料仿真分析。对于每个料罐模型,顶部的颗粒工厂均生成70 000个球形颗粒,并沉降于料罐内静置至稳定状态,作为仿真的初始条件。从卸料阀开启到颗粒全部离开料罐为一个完整的仿真过程。卸料阀开启时间为0 s。在整体料罐仿真模型的卸料口设置采集网格,当颗粒进入采集区域时记录其轴向速率,且每个颗粒进入该区域只记录一次,当颗粒离开网格时视为排出料罐,达到空仓状态时,停止数据采集。

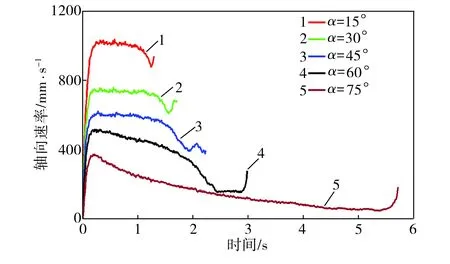

图6为半锥角不同时料罐中颗粒离开卸料口时的轴向平均速率。由图6可见,阀门打开后颗粒的轴向速率迅速提高,且半锥角越大,颗粒速率提升幅度越小。α=15°时,颗粒轴向速率最高达1035 mm/s,而α=75°时,颗粒轴向速率最高仅达到372 mm/s。另外,当颗粒速率达到最大值后,在一段时间内维持相对稳定,这一趋势在半锥角较小的料罐模型中表现较为明显。

图6不同半锥角料罐中颗粒离开卸料口时的轴向速率

Fig.6Axialvelocityofparticlesatthehopperoutletofsiloswithdifferenthalfconeangles

由图6还可以看出,随着颗粒逐渐离开料罐,其轴向平均速率开始降低。当料罐内颗粒即将全部排出时,剩余颗粒又开始加速运动离开料罐,对应于图6中的速率曲线最后一段都出现急速上升的现象。对比5个料罐的排料时间,15°半锥角料罐最快完成卸料,耗时1.31 s,而30°、45°、60°、75°半锥角料罐卸料耗时分别为1.73、2.25、3.01、5.75s。

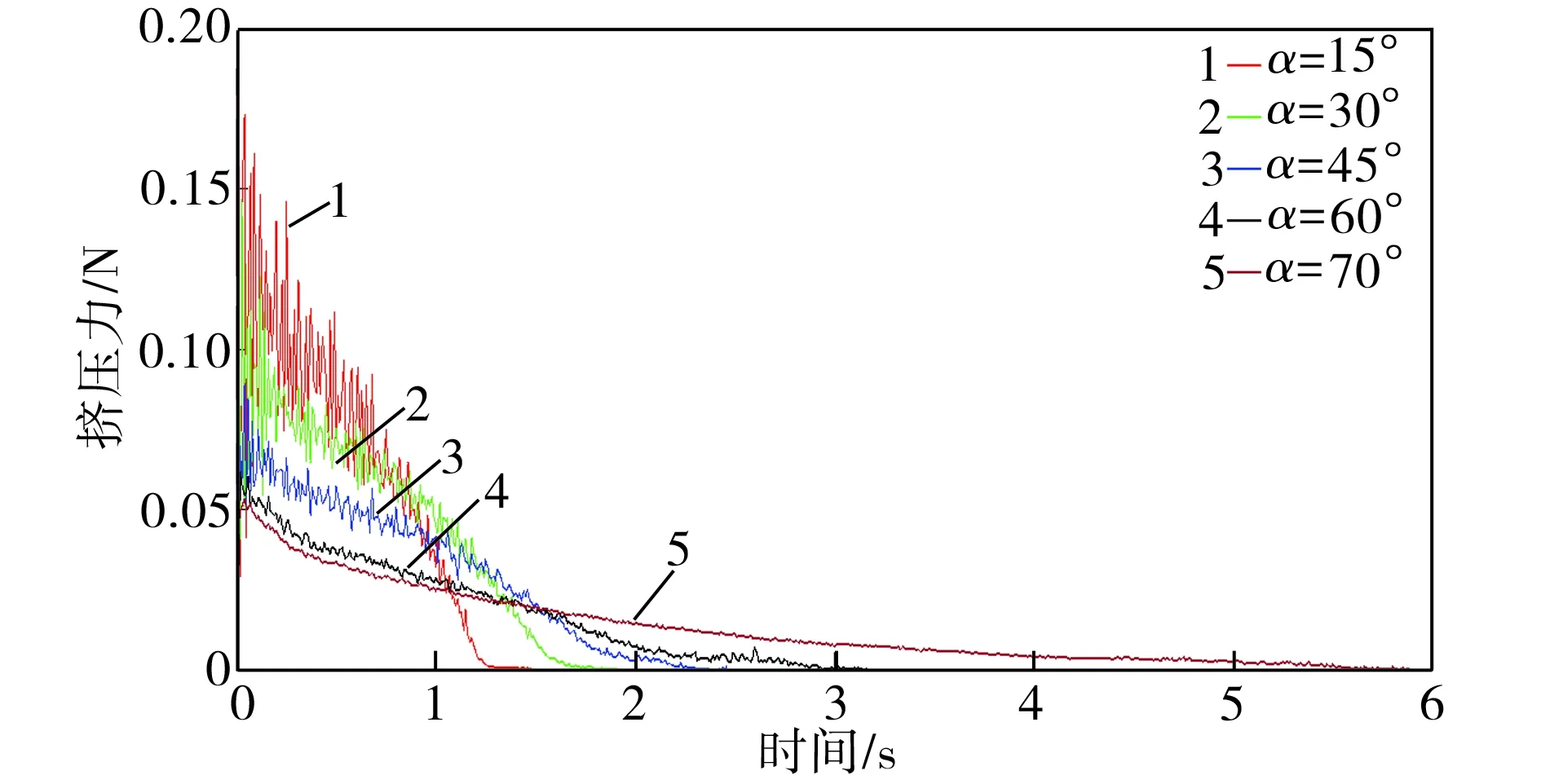

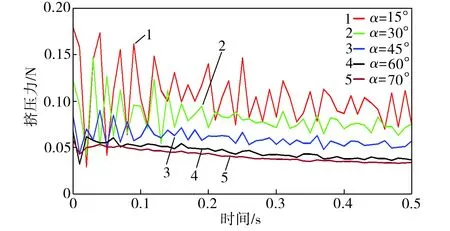

由于碰撞力会影响颗粒的运动速度,故采集料罐内所有颗粒受到的平均挤压力,如图7所示。卸料阀开启后,罐内颗粒受到的挤压力随罐内颗粒总量的减少而下降,在料罐卸料末期颗粒间挤压力趋近于零,这与图6中颗粒速率在最后时段急速上升的现象相对应。

(a)卸料全过程

(b)卸料阀开启0.5 s内

Fig.7Excursionforceofparticlesinthesiloswithdifferenthalfconeangles

由图7(b)可见,随着料罐半锥角的增大,颗粒间挤压力的变化幅度减小,这表明颗粒间的挤压趋于平缓。经计算可得,15°~75°半锥角料罐内颗粒挤压力的平均变化幅值分别为0.068、0.061、0.032、0.021、0.016 N。

2.2 颗粒特性对卸料的影响

颗粒材料自身的物性参数也是影响其卸料特性的重要因素,例如高炉原料中铁矿石与焦炭的颗粒性质差别较大,研究其卸料过程对于高炉上料工艺设计以及保证原料的颗粒完整性等有重要意义。

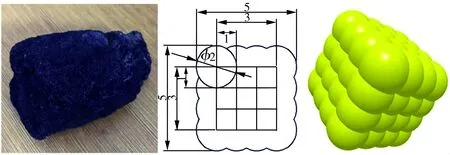

铁矿石多为球形颗粒,而焦炭多为立方体颗粒。与球形颗粒相比,立方体颗粒运动方式更多样,颗粒间接触更为复杂。为模拟立方体焦炭颗粒,本文设置4×4×4间距为1 mm的基点组成立方体,使用直径2 mm的球元进行填充建模,其外形结构见图8。

图8 立方体焦炭颗粒仿真模型

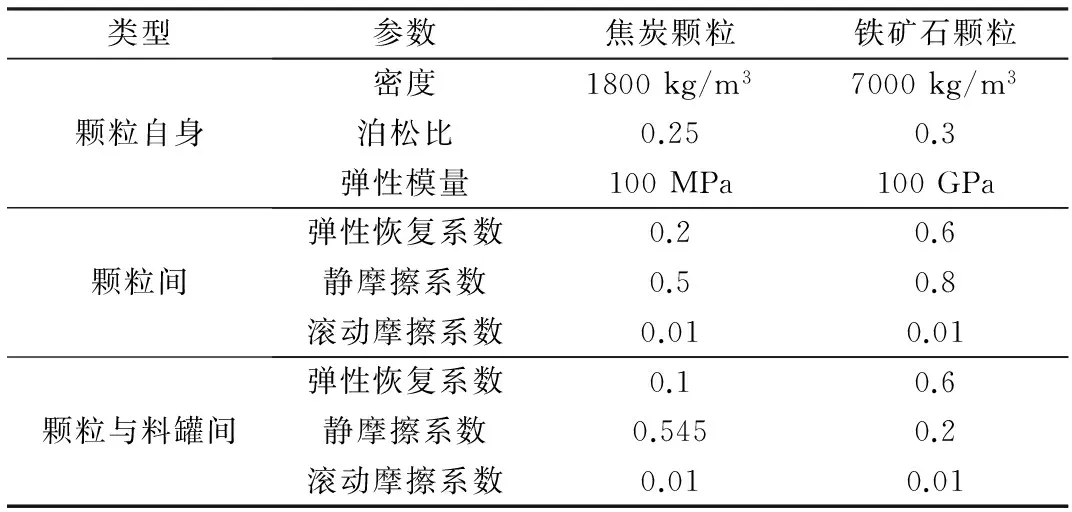

分别取相同数量(70 000颗)的球形铁矿石颗粒、球形焦炭颗粒和与球形焦炭颗粒相同质量的立方体焦炭颗粒于α=45°的料罐中进行整罐卸料过程仿真,焦炭和铁矿石颗粒的物性参数从GEMM数据库中调取,如表2所示。

表2 焦炭和铁矿石颗粒的物性参数

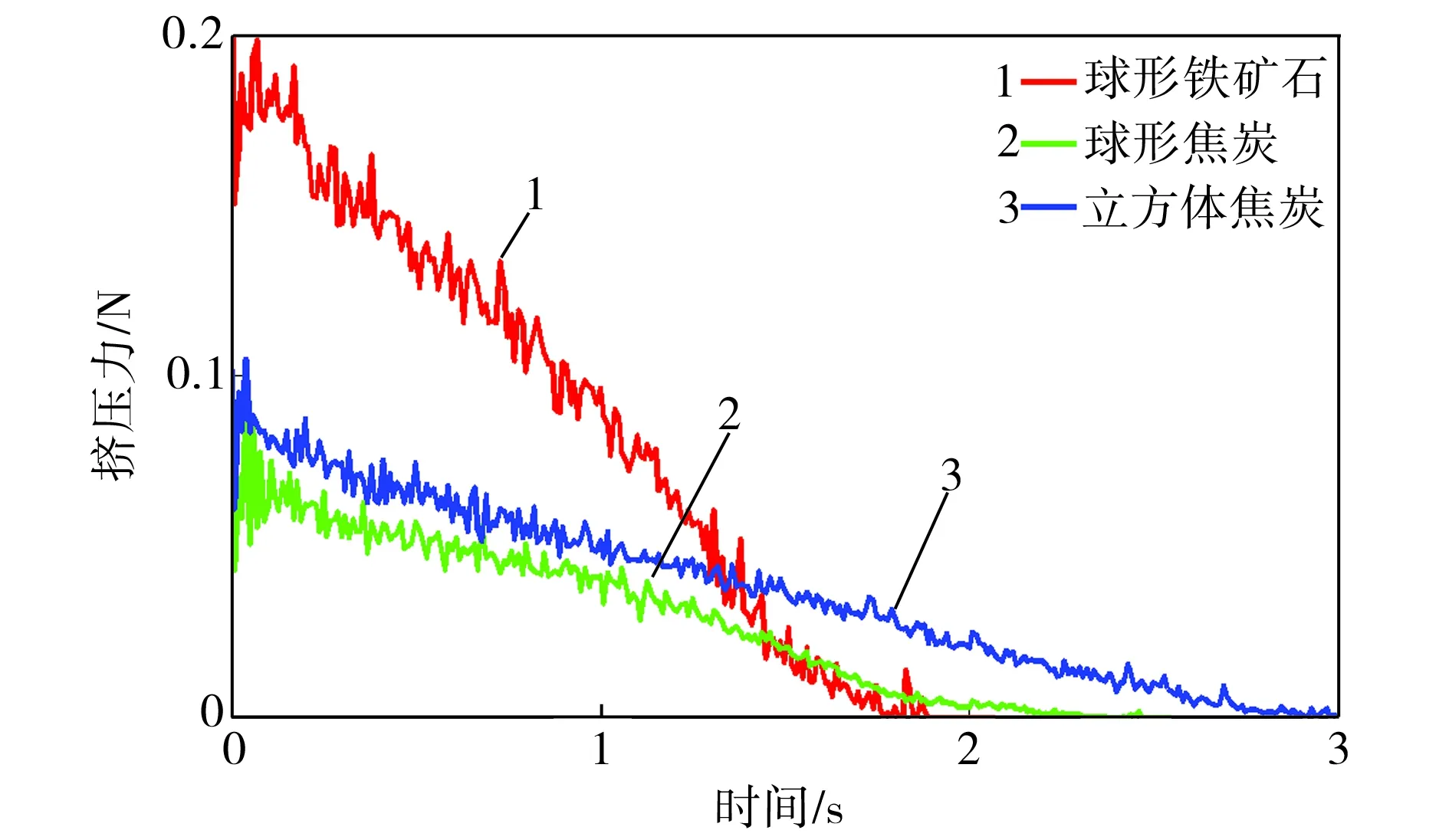

图9给出了上述3种颗粒在卸料过程中离开卸料口时的轴向速率及颗粒间挤压力的变化情况。由图9(a)可见,卸料初始阶段,球形铁矿石、球形焦炭和立方体焦炭颗粒的轴向速率均迅速上升,其分别达到最大值703、611、554 mm/s后维持相对稳定,然后卸料速率随颗粒的排出而缓慢下降;在卸料结束阶段,球形铁矿石颗粒和球形焦炭颗粒的轴向速率相差不大,但立方体焦炭颗粒的速率曲线出现了明显的上升阶段。对比3种颗粒的卸料时间,球形铁矿石颗粒最快完成排料,耗时1.81 s,球形和立方体焦炭颗粒分别耗时2.25 s和2.89 s。

结合图9(b)可见,卸料阀开启后,球形铁矿石颗粒所受挤压力最大、总体下降速率最快;立方体焦炭颗粒所受挤压力次之,但卸料持续时间最长。在卸料阀开启后的前1.0 s内,球形与立方体焦炭颗粒所受挤压力变化曲线几乎保持平行,但1.0 s后球形颗粒的挤压力降速提高,且该现象在1.5 s后尤为明显,此时球形焦炭颗粒与铁矿石颗粒的挤压力下降速率几乎一致。而立方体焦炭颗粒的挤压力总体呈线性下降,表明其挤压力变化较为平稳。统计数据显示,在卸料阶段的前1.0 s内,铁矿石、立方体焦炭和球形焦炭这3种颗粒的平均挤压力幅值变化分别为0.094、0.048、0.041 N,即铁矿石颗粒挤压力幅值变化最大,而两种焦炭颗粒的挤压力幅值变化较为接近,且立方体颗粒较球形颗粒要略高一点。

(a)轴向速率

(b)挤压力

图9铁矿石和焦炭颗粒离开卸料口时的轴向速率和颗粒挤压力

Fig.9Axialvelocityofironoreandcokeparticlesatthehopperoutletandexcursionforceamongthem

以上分析表明,对于相同形状的不同材料颗粒,材料密度越大,其动能和受到的挤压力也越大,整体卸料时间越短;对于材料相同而形状不同的颗粒,由于立方体颗粒间存在面-面、点-面、点-线等多种接触方式,比球状颗粒的点接触方式更为复杂,因此宏观上表现出挤压力和摩擦阻力更大,从而导致立方体颗粒所需的卸料时间更长。

3 结论

(1)对中心口锥底料罐半罐模型的仿真和实验对比,验证了基于离散单元法建立的颗粒力学模型的准确性。

(2)料罐半锥角越小时,卸料口处颗粒轴向运动速率越高,所需卸料时间越少,颗粒间的挤压力越大,而且挤压力变化越剧烈。

(3)在相同料罐中,球形颗粒的密度越大,颗粒间挤压力也越大,挤压力幅值变化越剧烈,同时颗粒在卸料口处的轴向速率也越高,所需卸料时间越短。

(4)与球形颗粒相比,由于接触方式复杂,立方体颗粒间的挤压力更大,其在卸料口处的轴向速率相对较慢,所需卸料时间更多。

参考文献

[1] Cundall P A, Strack O D L. A discrete numerical model for granular assemblies[J].Géotechnique, 1979, 29(1):47-65.

[2] Yang S C, Hsiau S S. The simulation and experimental study of granular materials discharged from a silo with the placement of inserts[J].Powder Technology, 2001, 120(3):244-255.

[3] Anand A, Curtis J S, Wassgren C R, et al. Predicting discharge dynamics of wet cohesive particles from a rectangular hopper using the discrete element method (DEM)[J].Chemical Engineering Science, 2009, 64(24):5268-5275.

[4] Liu S D, Zhou Z Y, Zou R P, et al. Flow characteristics and discharge rate of ellipsoidal particles in a flat bottom hopper[J].Powder Technology, 2014, 253:70-79.

[5] 谭援强,郑军辉,张浩,等.基于离散元法的锥形筒仓中颗粒流体的数学模拟[J].过程工程学报,2015, 15(6):916-922.

[6] 张西良,张建,李萍萍,等.粉体物料流动性仿真分析[J].农业机械学报, 2008, 39(8):196-198.

[7] 许鹏凯,段学志,钱刚,等.楔形中心和偏心料仓中壁面摩擦系数对卸料速率的影响[J].化工学报,2015, 66(3):880-887.

[8] Generic EDEM Material Model (GEMM) Database[DB/OL].[2018-01-05].http://www.edemsimulation.com/ gemm.

[9] 孙其诚,厚美瑛,金峰.颗粒物质物理与力学[M].北京:科学出版社,2011:242-265.

[10] Schulze D. Powders and bulk solids: behavior, characterization, storage and flow[M].Berlin, Heidelberg: Springer-Verlag, 2008.