低分子多羟基醇压裂液的性能评价及现场应用

2018-05-22范华波周冰欣

范华波 ,刘 丛 ,周冰欣 ,于 波 ,王 尧 ,杜 昊

(1.中国石油长庆油田分公司油气工艺研究院,陕西西安 710021;2.中国石油长庆油田分公司第三采油厂,宁夏银川 750006;3.中国石油长庆油田分公司第一采油厂,陕西延安 716000)

相比较常规储层,低渗致密储层对入井液体更加敏感,易发生难以消除的堵塞伤害,因此对压裂液性能的要求较高[1,2]。根据前期调研可知:压裂液稠化剂大分子和黏滞力是造成低渗致密储层伤害的主要因素[3]。为此,开展新型稠化剂的研究,降低稠化剂相对分子质量和压裂液黏滞力是进一步减小低渗致密储层伤害的有效途径。

长庆油田安83区块属超低渗透致密油藏,开采难度极大。鉴于此,针对安83区块储层致密、渗透率低、喉道微细等特点,优选出低分子多羟基醇稠化剂PHA-1。PHA-1稠化剂含多个羟基,具有良好的水溶性、不存在水不溶物,可实现分子间有效交联。此外,若在低分子多羟基醇结构中引入适量疏水基团,使之具有一定的表面活性,可显著减小破胶液的流动阻力[4]。以此为基础配套形成了低分子多羟基醇压裂液体系,根据行业标准对该体系进行了综合性能评价,并对安83进行了现场实验。

1 实验部分

1.1 实验试剂与仪器

1.1.1 实验试剂 有机硼钛交联剂BTC-1,自制,工业品;多羟基醇 PHA-1、PHA-2、PHA-3、PHA-4,天津市红岩化学试剂厂,工业品;破胶剂APS,庆阳长庆井下助剂公司,工业品;氢氧化钠,天津市红岩化学试剂厂,分析试剂。

1.1.2 实验仪器 HaakeRS300型流变仪,德国哈克公司;NDJ28S旋转黏度仪,上海仪器厂;JJ-1型精密增力电动搅拌器,金坛市华峰仪器有限公司;PB2002-N型电子天平,上海仪器仪表厂;8510型温度计,上海医用仪表厂;吴茵(Warring)混调器,美国Fann仪器公司。

1.2 压裂液凝胶的制备

称取20 g多羟基醇PHA-1,量取1 000 mL实验用水,放入吴茵混调器,高速搅拌下缓慢加入PHA-1,加料完毕后继续搅拌1 h~2 h,直至形成均匀的溶液,在30℃恒温水浴静置2 h,使体系黏度趋于稳定。

按交联比100:3加入有机硼钛交联剂BTC-1,搅拌均匀后放置几分钟即可制得均匀、可挑挂的低分子多羟基醇压裂液凝胶。

1.3 压裂液性能评价方法

参照压裂液行业标准SY-T5107-2005《水基压裂液性能评价方法》和SYIT6376-2008《压裂液通用技术条件》。

2 配方优选

2.1 稠化剂筛选

筛选依据是进一步降低稠化剂相对分子质量,控制醇解度。相对分子质量降低后,较短的稠化剂分子链长可有效降低三维网状结构的强度,并且通过控制醇解度,可实现对交联点密度的控制,进而达到降低凝胶初始黏度的目的[5]。同时,降低稠化剂相对分子质量,控制醇解度,还可达到改善稠化剂水溶性的目的。

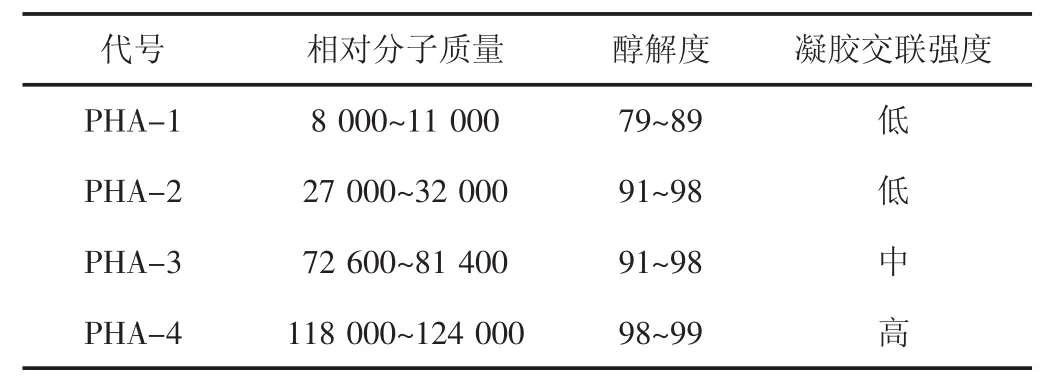

本文考察并评价了四种多羟基醇稠化剂PHA-1、PHA-2、PHA-3、PHA-4相对分子质量、醇解度与凝胶交联强度的关系,结果表明随着相对分子质量和醇解度的降低,凝胶强度也随之降低(见表1)。

根据现场施工条件,要求稠化剂在常温下能快速溶解,故稠化剂溶解性的高低是筛选的重要指标。低相对分子质量和低醇解度的PHA溶解极快,而高相对分子质量和高醇解度PHA则溶解较慢。由此可知,溶解速度由快到慢的顺序是:PHA-1>PHA-2>PHA-3>P HA-4。

表1 稠化剂相对分子质量、醇解度与凝胶交联强度的关系

另外,本研究也对PHA表面张力进行了测试,实验结果(见图1),由此可知,单从表面活性而言:PHA-1>PHA-2>PHA-3>PHA-4。

综上所述,PHA-1由于相对分子质量低、分子链短,可有效改善三维网状结构的强度,同时其较低的醇解度有利于控制交联点密度,实现降低凝胶初始黏度的目的,并且结构含有合理的亲水基团(羟基)和疏水基团比例,具备良好的水溶性,符合表面活性剂分子结构特征结合,因此具有更高的表面活性。本研究选用PHA-1作为低分子多羟基醇压裂液体系的稠化剂。

图1 部分多羟基醇的表面活性

2.2 压裂液配方

在低分子多羟基醇压裂液体系中,稠化剂PHA-1浓度扮演着极其重要的角色。其用量不仅决定着交联剂的配比、交比,还对原料成本起着决定性作用,故PHA-1浓度与凝胶性能的研究具有重要意义。

通过实验发现,当稠化剂用量为2%时,低分子多羟基醇压裂液体系具有良好的延迟交联性能、较低的初始黏度和较好的经济适用性。经室内研究,低分子多羟基醇压裂液体系较佳的配方为:2%低分子多羟基醇PHA-1+3%有机硼钛交联剂BTC-1+0.01%降阻剂JZ-1+0.8%pH调节剂+1%破胶剂PJ-1。

3 性能评价

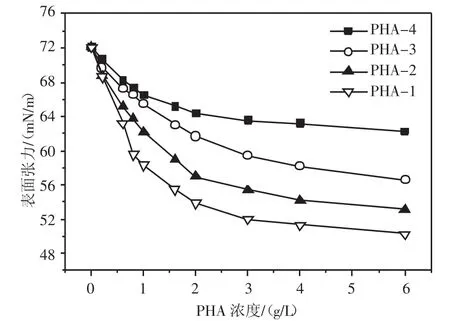

3.1 耐温耐剪切性能

将配制好的压裂液凝胶装入黏度计样品杯中进行加热。从30℃开始实验,剪切速率为170 s-1,控制升温速度为3℃/min±0.2℃/min。在温度达到指定温度后,保持温度、剪切速率不变,连续剪切凝胶,直至达到要求的剪切时间为止。

凝胶黏度随剪切时间的变化(见图2):压裂液体系在85℃、170 s-1条件下,连续剪切60 min,凝胶表观黏度仍可保持在200 mPa·s左右,表明压裂液体系在合适条件下,具有良好的耐温耐剪切性能,耐温温度可达85℃。

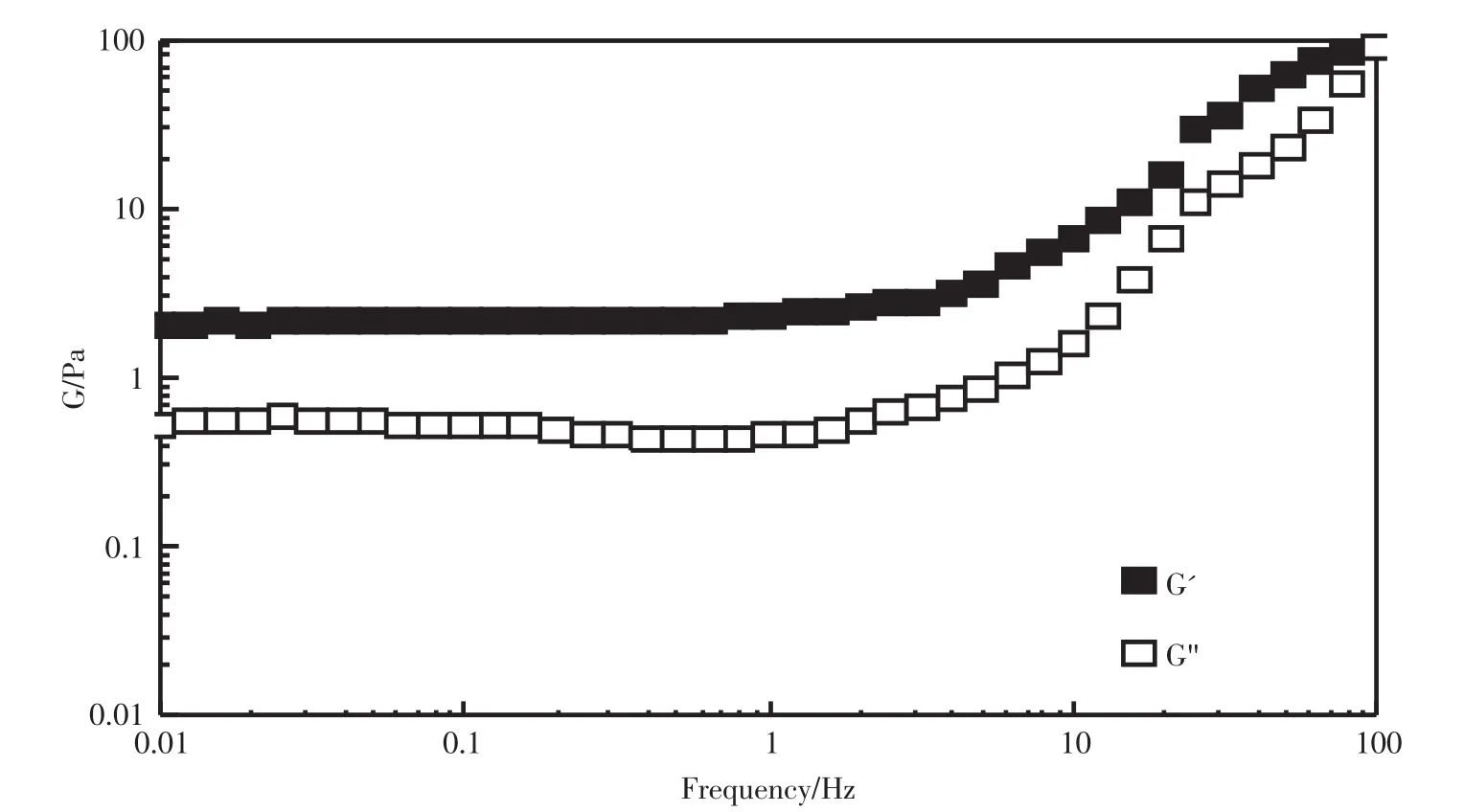

3.2 黏弹性能

黏弹性是评价压裂液性能的重要指标,通过测定压裂液凝胶的储能模量G'和损耗模量G″可反映压裂液体系的黏弹性。当储能模量大于损耗模量时,凝胶表现出较强的弹性[6]。一般通过小振幅振荡实验来测量压裂液凝胶的黏弹性。

凝胶的储能模量G'、损耗模量G″与频率变化的关系曲线图(见图3)。由图3可见,总体上凝胶的G'和G″随频率的增大均增大。在10 Hz以下时凝胶G'>G″,说明此时动态模量中弹性的贡献超过黏性的贡献,体系主要表现为弹性流体;在10 Hz以上时凝胶G″>G',表明体系动态模量中黏性的贡献超过弹性的贡献,体系则表现出黏性,且凝胶的变化曲线基本重合,呈明显的诱导黏弹性过程,说明压裂液体系黏弹性较好。

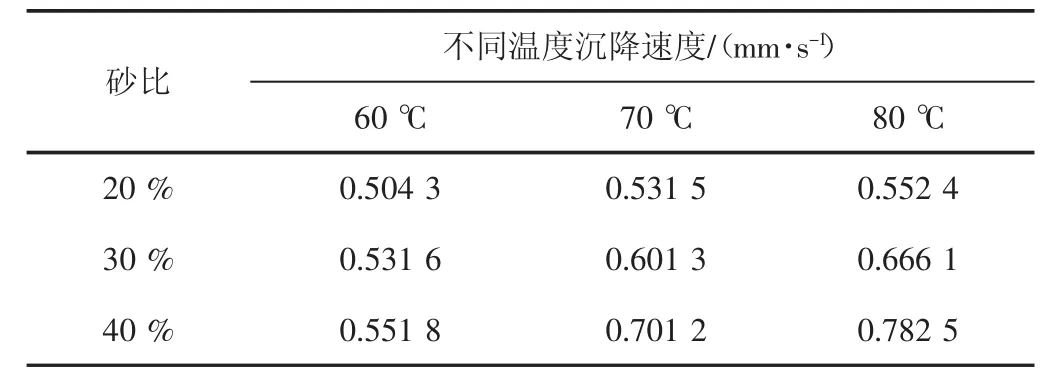

3.3 静态悬砂性能

对压裂液悬砂性能的衡量,目前还没有统一的标准,通常用支撑剂在压裂液中的自由沉降速度来表示。提高压裂液的悬砂性能可以提高压裂施工的砂比、避免施工中出现砂堵、改善压裂效果[7]。

采用静态悬砂法,在250 mL量筒中加入压裂液凝胶和陶粒,将体系加热到一定温度,按20%、30%、40%比例加入陶粒,测定不同温度下陶粒在凝胶中下沉20 cm所需的时间并计算沉降速度。结果(见表2)。由表2可见,当砂比为40%时,60℃、70℃、80℃的凝胶沉降速度分别为0.551 8 mm/s、0.701 2 mm/s、0.782 5 mm/s,表明压裂液体系悬砂性能良好。

图2 低分子多羟基醇压裂液凝胶耐温耐剪切性能曲线

图3 低分子多羟基醇凝胶的G'、G″与频率变化关系

表2 不同温度下低分子多羟基醇凝胶的悬砂性能对比

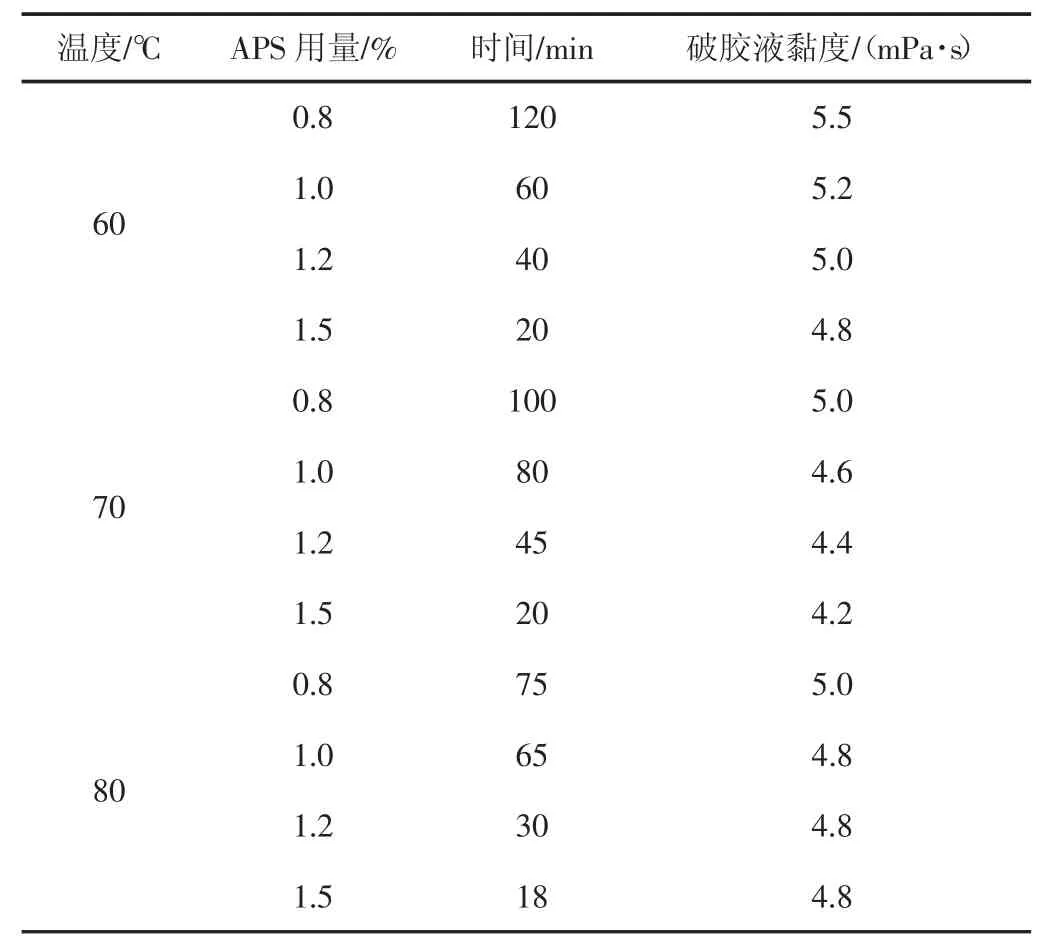

3.4 破胶性能

按照石油天然气行业标准SY/T 5107-2005对压裂液破胶性能测定的规定,为提高压裂液的返排性能,降低对储层的伤害,要求压裂液在施工结束时实现快速彻底破胶,并且压裂液破胶时间和裂缝闭合时间相匹配[8]。本实验采用APS为破胶剂,分别在60℃、70℃、80℃模拟现场施工加量对压裂液体系进行破胶实验。

表3 不同条件下压裂液的破胶性能

破胶剂用量和破胶温度对破胶性能的影响(见表3)。由表3可见,随着温度升高和APS用量增大,压裂液在施工结束时破胶所需的时间缩短,破胶液黏度降低,黏度最大值为5.5 mPa·s,远低于常规胍胶破胶液黏度(8 mPa·s),符合施工要求。

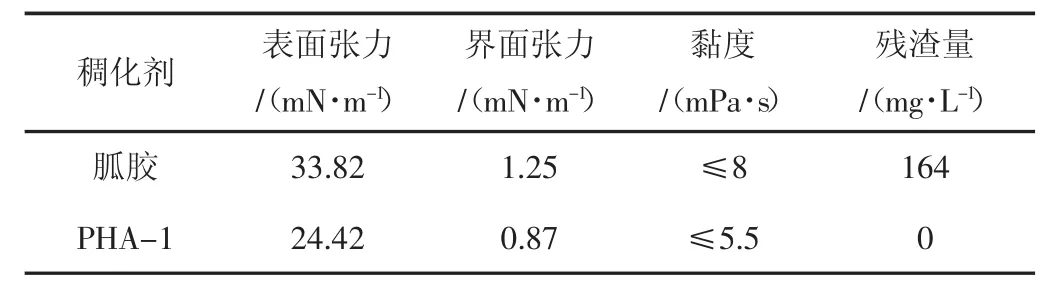

3.5 破胶液残渣量

压裂液残渣是指破胶后不溶于水的物质,残渣主要来源是固相杂质、稠化剂水不溶物以及压裂液与储层物质作用形成的不溶物,会堵塞油层孔隙和支撑裂缝,从而降低储层的导流能力和渗透率,使油井产能大大降低[9,10]。

低分子多羟基醇压裂液与胍胶压裂液破胶液性能对比(见表4)。由此可知,低分子多羟基醇压裂液破胶液的表界面张力远低于胍胶压裂液破胶液的表界面张力,易返排;且低分子多羟基醇压裂液破胶后无水不溶物,无残渣,不易造成储层缝隙堵塞。

表4 低分子多羟基醇压裂液与胍胶压裂液破胶液性能对比

4 现场应用

4.1 施工流程

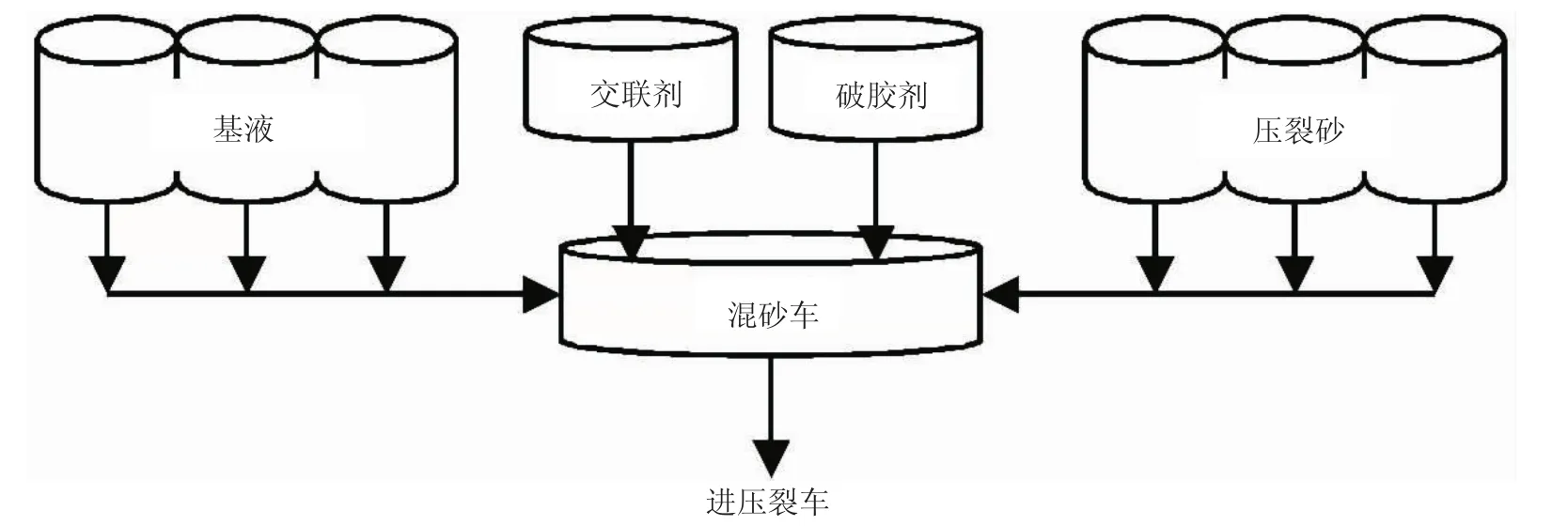

现场施工采用压裂方式为双封选压,施工时,将基液、交联剂、破胶剂以及支撑剂在混砂车中混合,搅拌均匀后注入主压车,施工工艺流程图(见图4)。

4.2 应用情况

低分子多羟基醇压裂液在安83两口油井进行实验,现场施工压力平稳,携砂性能良好,能够满足方案设计要求,破胶彻底,返排率达到90%以上,初期产量分别为20.6 t/d、23.7 t/d,达到了该区块平均的2.0~2.5倍,增产效果明显。

图4 混砂交联工艺流程图

5 结论

(1)通过稠化剂体系优化,确定了低分子多羟基醇压裂液配方:2%低分子多羟基醇PHA-1+3%有机硼钛交联剂BTC-1+0.01%降阻剂JZ-1+0.8%pH调节剂+1%破胶剂PJ-1。

(2)压裂液体系性能评价表明,低分子多羟基醇压裂液体系具有较好的耐温耐剪切性能、良好的黏弹性以及优良的静态悬砂性能。破胶液最大黏度为5.5 mPa·s,表界面张力分别为24.42 mN/m和0.87 mN/m,且破胶彻底,无残渣,易返排,性能优于胍胶压裂液。

(3)低分子多羟基醇压裂液通过在安83两口油井的现场应用,压后试油产量分别为20.6 t/d和23.7 t/d,为该区平均压裂试油产量的2~2.5倍,改造效果明显,表明该压裂液体系在长庆安83区块低渗致密储层的适应性良好。

参考文献:

[1]Brannon H D.New delayed borate-crosslinked fulid provides improved fracture conductiveity in high-temperature applications[J].SPE 22838,1991,(25):215-227.

[2]Zuzaniuk V.Prins R.Synthesis and characterization of silicasupported transition-metal phosphides as HDN catalysts[J].J Catal,2013,219(1):85-96.

[3]王璐,沈一丁,杨晓武,等.硼钛复合交联剂的制备及其在聚乙烯醇压裂液中的应用[J].精细石油化工进展,2010,11(8):49-52.

[4]严志虎,戴彩丽,赵明伟,等.清洁压裂液的研究与应用进展[J].油田化学,2015,32(1):141-145.

[5]王俊伟.复合型清洁压裂液的性能评价[J].精细石油化工,2016,33(2):32-36.

[6]薛小佳,沈一丁,赖小娟,等.2-羟基-3-丁氧基丙基胍胶的制备及流变性能[J].功能材料,2012,43(1):88-91.

[7]王超,王凤,欧阳坚,等.一种用于压裂液中非金属交联剂的研制[J].油田化学,2015,32(1):39-42.

[8]安杰,刘涛,范华波,等.鄂尔多斯盆地致密油滑溜水压裂液的研究与应用[J].断块油气田,2016,23(4):541-544.

[9]管宝山,梁利,程芳,等.压裂返排液取水应用技术[J].石油学报,2017,38(1):99-104.

[10]明华,邱晓惠,王肃凯,等.新型低分子纤维素压裂液的研究及其在致密油气藏的应用[J].精细石油化工,2016,33(5):15-18.