耐高温酸液稠化剂的合成与性能评价*

2023-12-25戴姗姗戴元梅鲁红升

兰 健,戴姗姗,2,戴元梅,陈 楠,鲁红升,2

(1.西南石油大学化学化工学院,四川成都 610500;2.油田化学教育部工程研究中心,四川成都 610500;3.中国石油西南油气田分公司川东北作业分公司,四川成都 610000;4.中国石油西南油气田分公司天然气研究院,四川成都 610200)

酸化压裂改造技术一直是碳酸盐岩储层增产的主要措施,其原理是利用酸液对岩石壁面的刻蚀作用对裂缝表面进行溶蚀,进而提高裂缝的导流能力和地层的渗透性,从而提高油气藏产量[1]。然而,常规酸液与碳酸盐岩石表面反应速度过快,无法充分刻蚀出较长的裂缝,难以达到深度酸化的目的[2-3]。为了降低氢离子扩散到岩石表面的速度,研究者开发出了胶凝酸、乳化酸、交联酸、泡沫酸、自生酸等多种酸液体系,以达到延缓酸液与岩石表面反应速度的目的[4]。以上酸液体系中,胶凝酸由于成本低廉、操作简单,在实际中应用最广[5]。

随着国内外油田开发技术的深入,深井、超深井日益增多,对胶凝酸体系提出了更高要求。稠化剂作为胶凝酸体系的最重要组分,是能否提高酸液黏度的关键试剂,保持稠化剂在高温下有效黏度成为当前国内课题研究重点[6-9]。孙玉海等以3 种不同的阳离子单体与丙烯酰胺共聚得到了3种不同的稠化剂,其酸液常温黏度最高可达63 mPa·s,90 ℃下黏度保留率为50%[10]。穆代峰等制备了一种疏水缔合聚合物型酸液稠化剂,由该稠化剂得到体系为胶凝酸和交联酸一体化体系,酸液体系不交联时最高可适用于140 ℃地层,酸液体系交联后可适用160 ℃以上的地层,具有良好的抗温性能和缓蚀性能[11]。目前,国内产品应用在高温及超高温特别是160 ℃以上的地层的稠化剂,仍以交联稠化剂为主,但稠化剂在160 ℃以上的高温下仍具有增黏效果差、耐温耐酸性能不足的问题,迫切需对稠化剂进行深入研究。

为了进一步提升稠化剂的增黏耐温性能,本文以丙烯酰胺(AM)、丙烯酸(AA)、2-丙烯酰胺基-2-甲基丙磺酸(AMPS)和疏水单体AT100 为原料,制备了含疏水单体的稠化剂PAP-2和不含疏水单体的稠化剂PAP-1,优化了两种稠化剂的制备条件,研究了两种稠化剂在酸液中的酸溶时间、增黏效果和耐温耐剪切性能。

1 实验部分

1.1 材料与仪器

丙烯酰胺(AM)、2-丙烯酰胺基-2-甲基丙磺酸(AMPS)、丙烯酸(AA)、无水乙醇,分析纯,成都科龙化学试剂厂;疏水单体AT100,自制;引发剂偶氮二异丁脒盐酸盐(V50)、氢氧化钠,分析纯,上海麦克林生化科技有限公司;盐酸,质量分数为20%,工业级;曼尼希碱类缓蚀剂SH-3、缓蚀增效剂SZ-5(主要成分为锑类化合物)、铁离子稳定剂ST-6(主要成分为柠檬酸)、助排剂SZ-3(主要成分为聚山梨酯类),实验室自制。

WQF-520型傅里叶红外光谱仪,北京瑞利分析仪器有限公司;ZNN-D6B 电动六速黏度计,青岛同春石油仪器有限公司;RS6000 流变仪,德国哈克公司。

1.2 实验方法

1.2.1 酸液稠化剂的制备

向容器中加入一定量的去离子水,按照比例依次加入AM、AA 和AMPS,搅拌均匀得到AP-1 溶液。在AP-1溶液中加入疏水单体AT100得到AP-2溶液,其中疏水单体AT100由丙烯酰氯(AC)和曲拉通x-100(Tx-100)制得[12]。使用NaOH溶液调节pH值,然后持续通氮气20 min,并将溶液升温至指定温度;再快速加入引发剂V50,并搅拌均匀,迅速密封容器;在指定温度下保温反应一段时间后得到胶状产物,待冷却到室温后,经过提纯、剪碎、烘干、粉碎得到稠化剂PAP-1 和PAP-2。稠化剂PAP-1 和PAP-2的反应方程式如图1所示。

图1 稠化剂PAP-1和PAP-2的聚合反应方程式

1.2.2 酸液稠化剂结构表征

采用KBr 压片法制样,使用傅里叶变换红外光谱仪对试样进行红外光谱扫描。

1.2.3 酸液稠化剂性能评价

参照石油天然气行业标准SY/T 6214—2016《稠化酸用稠化剂》,对合成的稠化剂进行性能评价。

(1)酸溶时间的测定

在质量分数为20%的盐酸中加入质量分数为0.8%的稠化剂,在室温(30 ℃)下搅拌溶解。以10 min 为间隔,使用六速旋转黏度计在剪切速率为170 s-1下测定稠化剂酸液的黏度。当连续两个时间点测试的黏度相同时,停止记录,并将黏度稳定的第一个时间点作为酸溶时间。

(2)增黏性能的测定

在一定质量分数的盐酸中加入一定量的稠化剂,配制成稠化剂酸液,在室温、剪切速率为170 s-1的条件下测定酸液的黏度。

(3)配伍性能评价

在基液(20%盐酸+0.5%缓蚀增效剂+3.5%缓蚀剂+1.0%铁离子稳定剂+1.0%助排剂)中加入0.8%的稠化剂,搅拌均匀,静置0、1、2、5、10 d,在室温、剪切速率为170 s-1的条件下测定静置不同时间后的酸液黏度,考察稠化剂与其余助剂的配伍性能。

(4)耐温耐剪切性能测定

向基液中加入0.8%稠化剂搅拌均匀制得稠化剂酸液,在160 ℃、170 s-1下用RS6000 流变仪测定稠化剂酸液的黏度,考察稠化剂的耐温耐剪切性能。

2 结果与讨论

2.1 酸液稠化剂制备条件优化

通过优化稠化剂PAP-1 的单体AM、AA 和AMPS物质的量比、引发剂加量、单体浓度和反应温度得到稠化剂PAP-1 的最佳合成条件,在此基础上通过优化稠化剂PAP-2的疏水单体加量得到稠化剂PAP-2的最佳合成条件。

2.1.1 单体AM、AA、AMPS物质的量比的优化

单体的物质的量比直接决定稠化剂的分子结构,进而影响稠化剂的性能[13]。固定引发剂加量为单体质量为0.03%,单体总质量分数为20%,反应温度为55 ℃,考察单体AM、AA、AMPS物质的量比对质量分数为0.8%的合成稠化剂PAP-1 在酸液中溶解时间和黏度的影响,结果如表1所示。

表1 单体物质的量之比对稠化剂PAP-1在酸液中溶解时间和黏度的影响

由表1可知,阴离子单体AA和AMPS加量较少时,合成稠化剂的酸溶时间较长;当AA和AMPS加量较大时,不利于稠化剂黏度的提升。基于酸溶时间和酸液黏度考虑,确定单体AM、AA 和AMPS 物质的量之比为90∶9∶1。

2.1.2 引发剂体加量的优化

引发剂V50 能发生平滑、稳定、可控制的分解反应,引发单体聚合反应生成高相对分子质量的聚合物[14]。固定单体AM、AA AMPS 物质的量比为90∶9∶1,单体总质量分数为20%,反应温度为55 ℃,考察引发剂加量对合成稠化剂PAP-1酸液黏度的影响,结果如图2 所示。由图2 可知,随着引发剂V50加量的增大,稠化剂PAP-1 酸液的黏度先增加后降低。当引发剂加量较少时,体系中自由基的数量较少,引发速率很慢甚至不能引发。当引发剂加量过多时,体系中自由基的数量过多,稠化剂反应速率过快,易发生链转移,使稠化剂相对分子质量下降。因此,引发剂V50的最佳加量为总单体质量的0.03%。

图2 引发剂加量对稠化剂PAP-1酸液黏度的影响

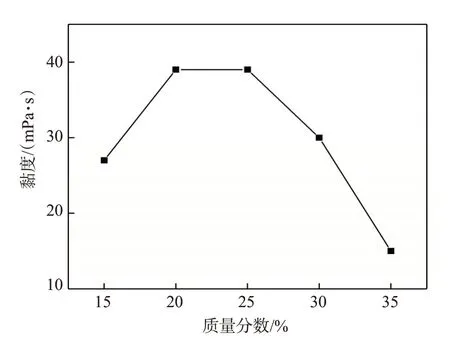

2.1.3 单体浓度优化

固定单体AM、AA、AMPS物质的量比为90∶9∶1,引发剂加量为0.03%,反应温度为55 ℃,考察单体浓度(即单体总质量分数)对稠化剂PAP-1酸液黏度的影响如图3 所示。由图3 可知,随着单体浓度的增加,稠化剂PAP-1 酸液的黏度先增加后保持平稳再下降。当单体浓度较低时,反应速度慢,成胶软,胶块黏;当单体浓度过高时,反应速度快,会产生大量聚合热,使反应体系温度升高而易发生链转移,导致合成稠化剂的相对分子质量降低。因此,合成稠化剂PAP-1的最佳单体总质量分数为25%。

图3 单体浓度对稠化剂PAP-1酸液黏度的影响

2.1.4 反应温度优化

固定单体AM、AA、AMPS物质的量比为90∶9∶1,引发剂加量为0.03%,单体总质量分数为25%,考察反应温度对稠化剂PAP-1 酸液黏度的影响,结果如图4 所示。由图4 可知,随着反应温度的升高,PAP-1酸液的黏度先增加后降低。当反应温度较低时,引发剂不能产生或仅能产生很少量的自由基,导致不能引发聚合反应或引发速率很慢;当温度过高时,短时间内会产生大量的自由基,反应过于剧烈,链终止反应速率增大,合成稠化剂的相对分子质量降低,酸液黏度下降。因此,合成稠化剂PAP-1的最佳反应温度为55 ℃。

图4 反应温度对稠化剂PAP-1酸液黏度的影响

综上,确定稠化剂PAP-1的最佳合成条件为:单体AM、AA、AMPS物质的量比为90∶9∶1,引发剂加量为0.03%、单体总质量分数为25%、反应温度为55 ℃。

2.1.5 稠化剂PAP-2疏水单体加量的优化

在合成条件优化后稠化剂PAP-1分子结构上引入疏水单体AT100,得到稠化剂PAP-2。固定单体AM、AA、AMPS 物质的量比为90∶9∶1,引发剂加量为0.03%、单体总质量分数为25%、反应温度55 ℃,考察疏水单体AT100 加量(相对于AM、AA 和AMPS物质的量)对稠化剂PAP-2酸液黏度的影响,结果如图5所示。由图5可知,随着疏水单体AT100加量的增大,PAP-2 酸液的黏度先增加后降低。当AT100 加量较少时,稠化剂PAP-2 黏度提升效果不明显;当疏水单体加量过多时,合成的稠化剂PAP-2难以溶解。因此,合成稠化剂PAP-2 的疏水单体AT100最佳加量为单体AM、AA和AMPS物质的量的0.2%。

图5 疏水单体加量对稠化剂PAP-2酸液黏度的影响

2.2 酸液稠化剂的结构分析

图6 为稠化剂PAP-1 和PAP-2 的红外光谱图。对稠化剂PAP-1 而言,在3602 cm-1处为酰胺基的N—H 的伸缩振动吸收峰,2928 cm-1和2858 cm-1处为—CH2—的对称伸缩振动吸收峰,1677 cm-1处为羰基C=O 的伸缩振动吸收峰,1204 cm-1处为C—O的伸缩振动吸收峰,619 cm-1为—SO3-的伸缩振动峰,证实单体AM、AA 和AMPS 发生聚合反应合成了稠化剂PAP-1。对比稠化剂PAP-1 的红外谱图,稠化剂PAP-2 谱图在821cm-1处多了一个峰,这是AT100 对二取代苯上C—H 的面外弯曲振动峰,证实了稠化剂PAP-2中成功引入了疏水单体AT100。

图6 稠化剂PAP-1和PAP-2的红外光谱图

2.3 酸液稠化剂的性能

2.3.1 酸液稠化剂的酸溶时间

室温下,稠化剂PAP-1 和PAP-2 在20%盐酸的溶解不同时间后的黏度如图7 所示,剪切速率为170 s-1。由图7 可知,随着时间的延长,酸液黏度逐渐上升并趋于平稳。稠化剂PAP-1 酸液的黏度在20 min后趋于稳定,为39 mPa·s,而稠化剂PAP-2酸液黏度在50 min 后趋于稳定,为51 mPa·s,说明PAP-1、PAP-2的酸溶时间分别为20和50 min。

图7 稠化剂PAP-1和PAP-2的酸溶时间

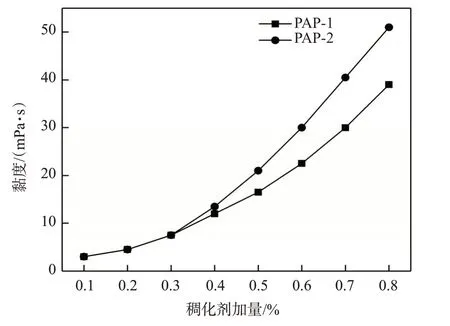

2.3.2 酸液稠化剂的增黏性能

(1)稠化剂加量对酸液黏度的影响

在20%盐酸中加入一定量的稠化剂PAP-1 或PAP-2,稠化剂加量对稠化剂酸液黏度的影响如图8所示。由图8可知,随着稠化剂加量逐渐增大,稠化剂酸液黏度逐渐增大。稠化剂PAP-2 加量大于0.3%时,酸液黏度大幅提升,这是由于PAP-2在该浓度下,疏水链段由分子内缔合开始转变为分子间缔合,酸液内形成更多更加致密的空间网络结构,宏观表现为酸液黏度增大。稠化剂加量为0.8%时,稠化剂PAP-1 和PAP-2 酸液的黏度分别为39 和51 mPa·s,均能满足现场施工要求[15],但稠化剂PAP-2的增黏性能更佳。

图8 稠化剂PAP-1和PAP-2加量对酸液黏度的影响

(2)盐酸浓度对酸液黏度的影响

分别在不同浓度的盐酸中加入0.8%的稠化剂PAP-1或PAP-2,盐酸浓度对稠化剂酸液黏度的影响如图9 所示。由图9 可知,随着盐酸浓度逐渐增大,酸液黏度逐渐下降,但在盐酸质量分数为15%~20%之间,稠化剂PAP-1 和PAP-2 酸液黏度下降趋势逐渐减缓,说明两者都具有良好的酸稳定性。

图9 盐酸浓度对酸液黏度的影响

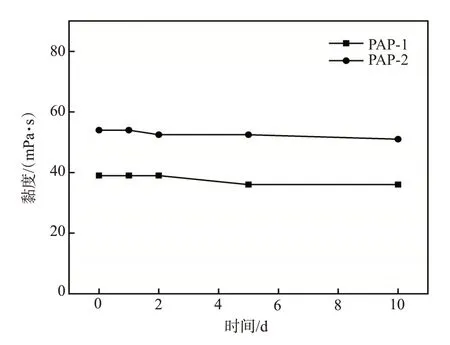

2.3.3 酸液稠化剂的配伍性能

在20%盐酸中加入0.5%缓蚀增效剂、3.5%缓蚀剂、1.0%铁离子稳定剂、1.0%助排剂形成的基液中加入0.8%的稠化剂,在室温、剪切速率为170 s-1的条件下静置不同时间后的酸液黏度如图10 所示。由图10可知,将稠化剂PAP-1、PAP-2加入基液中并静置10 d 后,酸液黏度无明显变化。此外观察发现,酸液没有发生明显的分层现象。由此说明稠化剂PAP-1、PAP-2与其余助剂的配伍性良好。

图10 向基液中加入稠化剂PAP-1或PAP-2后黏度随测试时间的变化

2.3.4 酸液稠化剂的耐温耐剪切性能

在160 ℃、170 s-1下,向基液中加入0.8%稠化剂制得的稠化剂酸液的黏度随剪切时间的变化如图11 所示。由图11 可知,室温下,稠化剂PAP-1 和PAP-2 酸液的黏度分别为39 和54 mPa·s;在温度为160 ℃、剪切速率为170 s-1下,稠化剂PAP-1 和PAP-2酸液在剪切120 min后的黏度分别在10和31 mPa·s左右,黏度保留率分别为25.6%和57.4%。稠化剂PAP-2 酸液的黏度降低幅度远低于稠化剂PAP-1 酸液的,这说明稠化剂PAP-2 具有更好的耐温耐剪切性能。这主要是由于引入的疏水侧链赋予了稠化剂热增黏效果。随着温度的上升,稠化剂的疏水链段更容易发生分子间疏水缔合,链段间能形成更致密的网络结构,且疏水链段含有苯环,在一定程度上避免稠化剂分子链过度卷曲,利于稠化剂耐温性能的提升。

图11 稠化剂PAP-1、PAP-2酸液的黏度随测试时间的变化(160 ℃、170 s-1)

3 结论

以AM、AA、AMPS 和疏水单体AT100 为原料,V50 为引发剂,采用水溶液聚合方法成功合成了阴离子型稠化剂PAP-1 和疏水缔合稠化剂PAP-2。0.8%的稠化剂PAP-1和稠化剂PAP-2在质量分数为20%的盐酸中的酸溶时间分别为20、50 min,黏度分别为39、51 mPa·s。两种稠化剂在质量分数为0~20%的盐酸中均具有良好的增黏性能和酸稳定性,并且与其余助剂形成的稠化酸配伍性良好,酸液黏度无明显变化。

稠化剂PAP-1和稠化剂PAP-2与其余酸液助剂复配形成的稠化酸体系在160 ℃,170 s-1时,黏度分别在10、31 mPa·s 左右,黏度保留率分别为25.6%、57.4%。相比于稠化剂PAP-1,稠化剂PAP-2具有更优异的增黏耐温性能。稠化剂PAP-2完全满足压裂酸化现场需求,在深井及超深井压裂酸化作业中有着良好的应用前景。