新型湿式氧化还原法脱硫药剂试验研究

2018-05-22杨锦林

赵 凯,杨锦林,汤 成

(中国石化西南油气分公司采气一厂,四川德阳 618000)

湿式氧化还原法脱硫又称直接转化法,是指使用含有氧载体的溶液将天然气中的H2S氧化为元素硫,被还原的氧化剂经空气再生又恢复氧化能力的一类气体脱硫方法[1]。湿式氧化还原法脱硫工艺目前在国内天然气净化方面应用较少,由于其脱硫药剂硫容低,限制了处理能力,目前主要应用于中低潜硫量规模的脱硫处理,若应用更大规模的脱硫处理,工程建设投资大,运行能耗高,经济上不适宜。若要进一步提高氧化还原法脱硫工艺的处理规模,必须提高脱硫药剂的处理硫容,同时控制药剂降解速度。因此本文通过开展湿式氧化还原法脱硫药剂试验,从脱硫剂硫容、运行参数、硫磺处理、腐蚀测试等方面开展试验,以期提高湿式氧化还原法脱硫工艺应用界限。

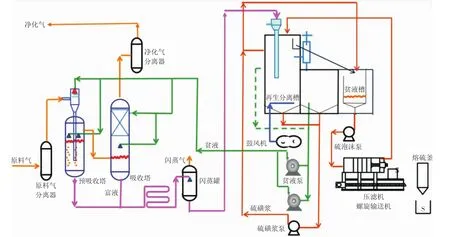

1 试验装置流程

试验装置建造在CK1井脱硫井站内,通过将CK1井酸气(H2S含量约12 g/m3)倒入试验装置进行试验测试,设计规模为:原料气气量<10 000 m3/d,来气温度10 ℃~15 ℃,吸收压力 1.1 MPa~3.5 MPa,脱硫液循环量<6 m3/h。用于测试螯合铁脱硫工艺、LO-CAT脱硫工艺、络合铁脱硫工艺等药剂性能,能开展硫磺上浮及下沉两种脱除方式。试验装置流程(见图1)。

酸气原料气通过节流降压后进入试验装置原料气吸收塔分离携带杂质和游离水,随后进入预吸收塔、吸收塔,与贫液进行接触反应使天然气H2S浓度降低至20 mg/m3以内,净化后的天然气进入净化气分离器分离携液后外输。

预吸收塔、吸收塔内的脱硫液贫液在吸收H2S之后形成富液,随后进入闪蒸罐闪蒸后进入再生分离槽,在槽内与空气进行氧化再生,再生后形成贫液,通过贫液泵打入预吸收塔、吸收塔,循环吸收H2S。

硫磺分离过滤流程分两种:一种是再生分离槽顶部形成的硫泡沫进入硫泡沫槽,一种是再生分离槽底部、贫液槽底部的硫磺颗粒通过硫磺浆泵抽出,打入硫泡沫槽;硫泡沫槽内溶液通过硫泡沫泵打入过滤机过滤硫磺颗粒,形成硫膏,滤液重新返回再生分离槽,过滤出的硫膏装入熔硫釜进行熔硫,形成高纯度硫磺外运。

2 脱硫剂试验测试结果

试验装置先后完成对A、B、C三种脱硫剂的测试。A、B两种药剂较为相似,均为螯合铁脱硫剂,均在国内获得一定的工业应用,两种工艺均通过下沉方式脱除硫磺。C型脱硫剂为CK1井目前所用络合铁脱硫剂的改进型,硫磺通过硫泡沫上浮方式脱除。

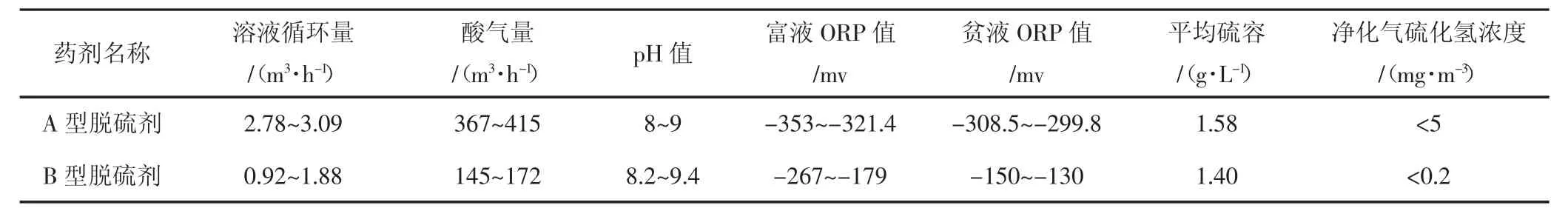

2.1 脱硫剂硫容

A、B两种脱硫剂较为相似,试验设计测试硫容均为1.5 g/L。两种药剂在测试期间各项参数指标总体运行较为平稳,但两种药剂的ORP值差异较大。ORP值,即氧化还原电位,反应脱硫液中三价铁离子和二价铁离子的比例,其值越低,代表二价铁离子越高,当ORP值低于一定程度时,会导致催化剂的过还原和钝化。A型脱硫剂贫液ORP值为-308.5~-299.8,B型脱硫剂的-150~-130,表明A型脱硫剂中铁离子再生转化率不如B型脱硫剂。测试期间A型脱硫剂净化气H2S含量低于5 mg/m3,H2S脱除率大于99.96%,B型脱硫剂净化气H2S含量低于0.2 mg/m3,H2S脱除率大于99.99%,B型药剂H2S脱除率更高。两种药剂测试平均硫容分别为1.40 g/L、1.58 g/L(见表1),硫容均远高于CK1井络合铁脱硫工艺硫容(0.4 g/L),且硫磺下沉的脱除方式更为稳定彻底,可应用于更大潜硫量规模的脱硫处理。

图1 试验装置工艺流程图

C型脱硫剂为CK1井目前所用药剂的改进型,设计硫容由目前CK1的0.4 g/L提高至0.8 g/L,工艺方式与CK1井一致,硫磺通过硫泡沫上浮方式脱除。在短期的测试期间动态硫容最高达到2 g/L,净化气H2S含量低于5 mg/m3,H2S脱除率大于99.96%,显示了药剂良好的操作弹性及开发潜力。但由于该药剂还处于试验阶段,且测试时间短,未工业化应用,具体运行效果还有待进一步验证。

2.2 溶液中硫磺特性

测试A、B型脱硫剂形成的硫磺颗粒较C型药剂更大,均通过重力下沉至再生分离槽底部,经硫浆泵抽吸至转鼓过滤机脱除。现场观察发现B型脱硫剂中硫磺能够聚集成絮状沉降下来,沉降后的硫磺结构松散,易于流动,大大减小了硫磺堵塞的几率;而A型脱硫剂硫磺流动性较差,测试期间造成了流程的堵塞。C型药剂形成的硫磺颗粒较小,多数以硫泡沫的形式溢流脱除,但硫泡沫受温度、铁离子浓度、溶液冲击等影响较大,泡沫形成不够稳定,部分硫磺颗粒随溶液悬浮参与溶液的循环流程,易造成流程硫沉积及硫堵现象。

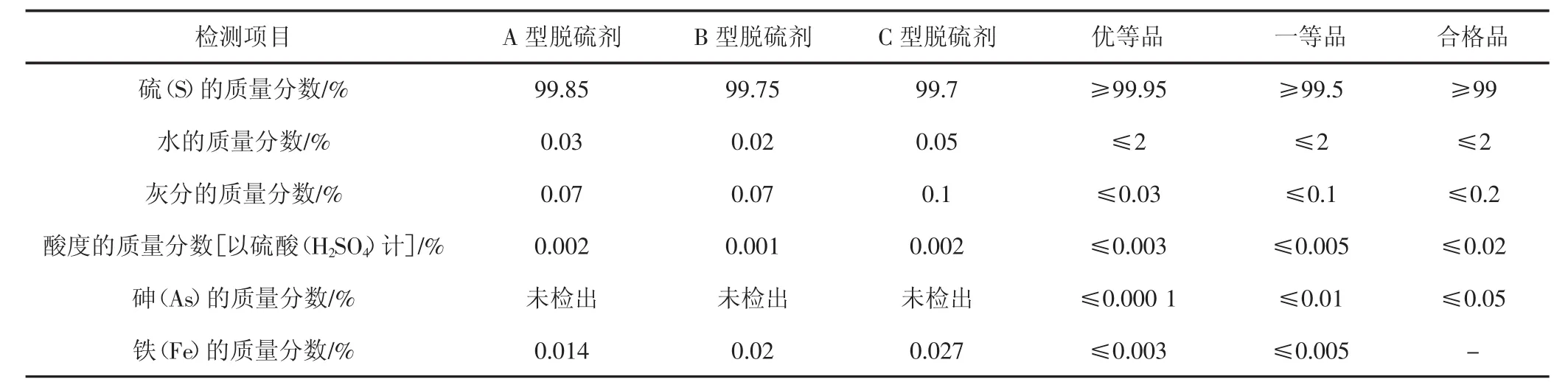

2.3 熔硫测试

测试期间通过熔硫釜对硫膏加热至150℃后,硫磺颗粒熔为液体下沉至容器底部,静置一段时间后排出液体硫磺,再经冷却后形成块状固体硫磺。试验证明加热熔硫工艺对氧化还原法脱硫工艺生产硫膏有效,但由于容器空间有限,加热、静置、冷却时间较长,能耗较高,不宜用于较大规模的硫磺成型处理。三种脱硫剂熔硫样品各项检测数据差别不大,均能达到工业合格品的指标,除铁的质量分数外其他各项参数均能达到一等品或优等品的指标,说明硫磺中铁的含量限制了硫磺质量(见表2)。

2.4 脱硫剂腐蚀性

通过腐蚀挂片方式测试脱硫溶液对不同金属材质的腐蚀速率,其中一个20#钢挂片预膜无溶剂液体环氧涂料。测试结果表明氧化还原法脱硫剂对20#钢腐蚀性强,腐蚀速率高达5.323 8 mm/a,无溶剂液体环氧涂料对氧化还原法脱硫剂具有一定耐腐蚀性,可大幅降低脱硫剂对20#钢的腐蚀,腐蚀速率为0.114 7 mm/a。304、304L、316L三种不锈钢材质对氧化还原法脱硫剂的抗腐蚀性强,均小于标准要求的0.076 mm/a,可用于流程建设及溶液盛装。五种型号挂片腐蚀程度为:20#碳钢>20# 钢(预膜)>304>304L>316L(见表 3)。

表1 A、B型脱硫药剂试验数据表

表2 熔硫样品化验测试表

表3 试验挂片腐蚀测试数据表

3 结论

(1)测试发现氧化还原法脱硫工艺脱硫剂硫容可从CK1井的0.4 g/L提高至1.4 g/L以上,H2S脱除率大于99.96%,展示了氧化还原法脱硫工艺良好的应用前景,可应用于更大潜硫量规模的脱硫处理。

(2)从A、B、C三种药剂测试对比发现,B型脱硫剂在H2S脱除率、运行稳定性、降低硫堵方面有较为明显的优势。

(3)对于铁法氧化还原脱硫工艺,硫磺中铁的含量限制了硫磺质量,若要将硫磺品质提高至工业一等品以上,须开展硫磺除铁研究。

(4)氧化还原法脱硫剂对金属的腐蚀速率为:20#碳钢>304>304L>316L,金属表面预膜无溶剂液体环氧涂料可有效降低脱硫剂的腐蚀速率;氧化还原法脱硫工艺流程建设及溶液盛装建议选择304、304L、316L三种不锈钢材质。

参考文献:

[1]王开岳,等.天然气净化工艺[M].北京:石油工业出版社,2005:193-194.