二氧化碳与稠化剂降低流度改善气驱效果评价*

2020-07-08赵凤兰侯吉瑞冯海如宋黎光张德明

张 蒙,赵凤兰,侯吉瑞,冯海如,宋黎光,张德明

(1.中国石油大学(北京)石油工程学院,北京 102249;2.中国石油大学(北京)石油工程教育部重点实验室,北京 102249)

0 前言

YC 油田某区块属于低渗透陆相沉积油藏,具有低孔隙度、低渗透率、天然裂缝发育和非均质性严重等特征,造成低孔低渗透储集层中原油难以被开采,常规驱替剂难以有效注入的问题[1-3]。CO2具有极强的渗透性,容易进入微小孔隙,利用其降黏、膨胀、溶解气驱等机理驱替原油进而提高原油采收率。但由于CO2黏度过低、非均质性严重及天然裂缝发育通道的存在,极易出现黏性指进及窜逸现象,形成不利的流度比。CO2在油藏中的窜逸将严重影响气驱提高采收率的程度;气窜严重的井,虽然增油效果显著,但产液量严重下降,甚至停喷;此外由于重力超覆的影响,在CO2驱替过程中气体会向油藏上部窜逸,形成窜流通道,导致气驱波及体积较小,严重影响CO2驱的驱油效果,同时增大了封窜气体的难度[4-5]。

针对CO2气体黏度过低易于窜逸这一问题,国内外相继研发出增大CO2黏度的各种增稠剂。墨西哥矿业大学Heller[6]研发了烷烃类增稠剂,Llave等[7]研究了助溶剂对增加CO2黏度的影响,Desimone等[8]制备了含氟类化合物的CO2增稠剂,Paik等[9]制备了无氟类化合物的CO2增稠剂。国内研究的CO2增稠剂主要集中在含氟和无氟化合物两大类。刘巍[10]对国内CO2增稠剂的研究现状进行了总结,孙宝江等[11]从理论角度对增稠剂在CO2中的溶解、增稠机理进行了详细分析,华东理工大学孙少俊[12]合成了离子、嵌段共聚物型表面活性剂作为CO2增稠剂,赵梦云等[13]将聚碳酸酯与其他化学试剂共聚制备了含氟表面活性剂作为助剂的CO2增稠剂。由于在设计合成CO2增稠剂时,酯、酮、低醇类等物质在CO2中的溶解性能较好,而一些芳香醇、极性溶质很难在CO2中溶解,造成大多数增稠剂在CO2中的溶解性较差,需要添加大量助剂来促进溶解,导致了增稠剂成本过高及对储层造成污染和伤害的问题。

针对此类问题,室内实验使用了一种LSS 新型稠化剂。该稠化剂属于线性嵌段共聚物,分散于液体CO2后在特殊表面活性剂的协助下发生CO2溶剂化,速溶后大幅度提升CO2黏度。室内模拟YC 油田区块,对稠化剂/CO2体系进行了剪切流变性、高温高压流变性静态评价;再结合二维岩心、三维三轴模型驱油实验,动态评价了稠化剂/CO2体系的驱油效果,为YC 油田CO2驱油方案的设计提供了实验依据和理论参考。

1 实验部分

1.1 材料与仪器

YC 油田脱水脱气原油与煤油配制的模拟油,60℃地层温度下模拟油的黏度为2.38 mPa·s;YC油田模拟地层水,水型为CaCl2型,矿化度为147879.9 mg/L,离子组成(单位mg/L)为:K++Na+45916.8、Mg2+1329.57、Ca2+10159.08、Cl-89306.35、SO42-954.84、HCO3-213.26;CO2,纯度99.99%,北京京高气体有限公司;LSS新型稠化剂,YC油田某研究院;氢氟酸,江苏盐城响水新联合化学有限公司;采用YC 区块天然露头岩心和人工压制仿真岩心,非均质岩心渗透率级差为5(5×10-3/1×10-3μm2)和10(10×10-3/1×10-3μm2),规格为4.5×4.5×30(cm),岩心视体积607.5 cm3;三维模型岩心直径为40 cm,高度为5.2 cm,均质岩心渗透率为5×10-3μm2。

Anton Par Physical MCR 301 旋转流变仪,上海纳锘实业有限公司;Haake MARS-3旋转流变仪,德国赛默飞世尔公司;KDHW-Ⅱ型自控恒温箱,江苏珂地石油机械制造有限公司;HAS-100HSB 型恒压恒速泵,北京卫星制造厂;岩心夹持器(φ2.5×15(cm)、4.5×4.5×30(cm))、自制BDM 高压三维三轴模型装置(模型下部有围压入口,内部设有三轴装置和边水围压)、活塞中间容器、压差变送器及数据采集系统、回压阀,江苏海安石油仪器厂;D07-11C 型气体流量计、CS200型气体流量计,成都莱峰科技有限公司;气液分离装置,南通华兴石油仪器有限公司。

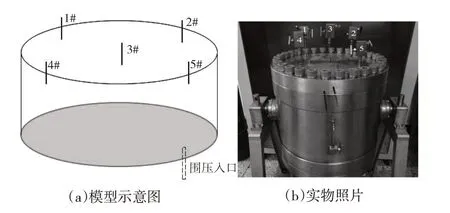

图1 三维三轴仿真物理模型

1.2 实验方法

(1)稠化剂/二氧化碳体系增黏效果评价

把单一稠化剂液体加入MCR 301 流变仪中间腔,水浴加热到设定温度40数80℃,待温度稳定后,采用变剪切速率7.2数200 s-1测定稠化剂的黏度。

配制稠化剂/CO2体系,洗净仪器,通风干燥,将哈克流变仪的容器腔水浴加热至模拟温度40数80℃。使用精准注射器按照不同浓度注入不同体积的稠化剂,密封注入高压CO2,注入CO2时一端连接数字压力传感器,到设定压力后关紧阀门,并震荡搅拌混合均匀,使其形成稠化剂/CO2体系。把容器腔连接到哈克流变仪中间空槽上,待水浴温度达到模拟温度40℃时开始测量,后逐渐升高至实验设定温度,在变剪切速率1数200 s-1和定剪切速率170 s-1条件下测定稠化剂/CO2体系的黏度。

(2)稠化剂/CO2体系驱油效果评价

将二维岩心物理模型置于60℃的恒温箱中,饱和模拟地层油,先进行连续CO2驱替,驱替至气体大量窜逸不出油后,注入0.1 PV 稠化剂,再进行后续CO2驱替至实验结束。原油高压物性实验操作流程遵循石油天然气行业标准SY/T 5102—1993《石油勘探开发仪器基本环境试验方法试验K:高温高压试验》。具体实验步骤为:①选取岩心并烘干,测量岩心长宽高,计算视体积Vb,进行防腐蚀处理。②将环氧树脂刷在岩心外表面,待环氧树脂干燥后用氢氟酸洗涤入口及出口,将岩心放入烘箱中烘干2 h,再把岩心放入岩心夹持器中,加环压,抽真空4数8 h。③饱和地层水,测量孔隙体积Vp,计算孔隙度(Vp/Vb×100%)。④连接好设备,在不同速率(0.5数1.0 mL/min)下测定水测渗透率,设定地层温度为60℃,升温至温度、气罐压力稳定。⑤将岩心饱和原油,速率0.1 mL/min,至出口不再产水只产油即为饱和油结束,关闭所有出入口,岩心老化48 h。⑥老化结束后,通过回压阀控制出口端回压8数10 MPa,从入口恒速注入CO2进行驱替,驱替至大量气窜不产油时,更换注入体系,分别记录产油量、产水量、生产气油比和注入压力等数据。⑦从入口注入稠化剂/CO2体系0.1 PV,记录产油量、产水量、生产气油比和注入压力等数据。⑧再次注入CO2驱替,一直到实验结束,记录产油量、产水量、生产气油比和注入压力数据,分析评价稠化剂/CO2体系驱油效果。

三维三轴仿真物理模型采用五点井网类型井排,驱替方式采用一注一采形式,1#为生产注入井,2数4#为压力检测井,5#为生产采出井。实验温度为59℃,饱和模拟地层油,先水驱再CO2驱替至不出油,注入稠化剂/CO2混合体系0.2 PV,再进行后续CO2驱替至实验结束。实验前5步骤和二维岩心实验相同。⑥先水驱至含水率为98%,然后再CO2驱替至大量气窜不产油,后续实验步骤与二维岩心的一致。

2 结果与讨论

2.1 稠化剂耐温性能

40、50、60、70、80℃下稠化剂在常压、变剪切速率下的黏度稳定值分别为38.76、39.94、67.52、178.35、264.70 mPa·s。在不同温度下,随着剪切速率的增大,稠化剂黏度值逐渐变小并最终趋于稳定,表明该稠化剂属于黏弹性非牛顿流体,具有聚合物溶液的流变特性,在剪切作用下出现了剪切稀化特征;而随着温度的升高,稠化剂黏度值逐渐增大,表明该稠化剂能很好地适应地层温度,在地层条件下的稳定性较好。

2.2 稠化剂/CO2体系增黏性能

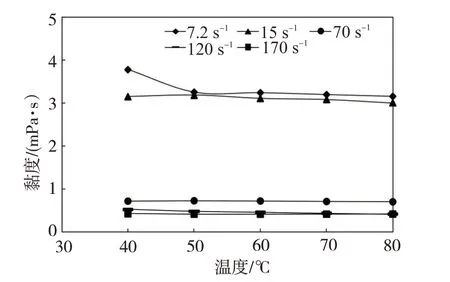

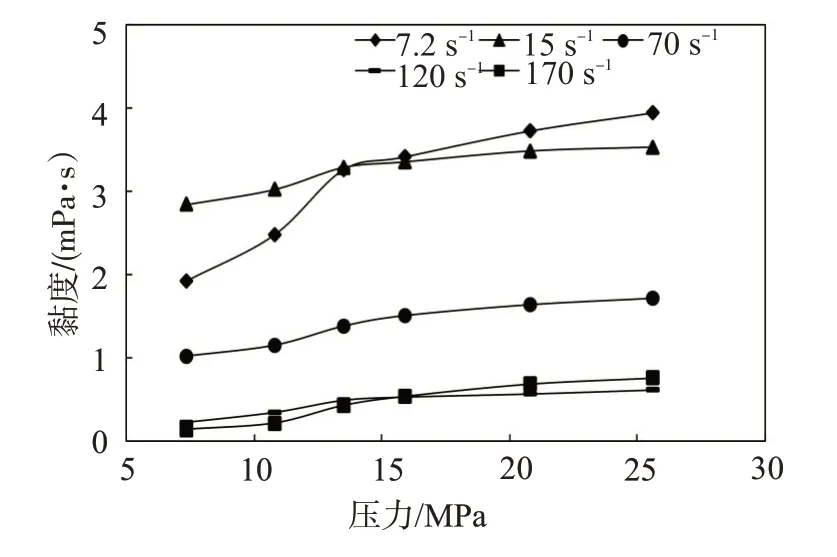

在稠化剂耐温性能评价的基础上,使用旋转流变仪依次测定稠化剂/CO2体系在不同浓度、不同温度和不同压力下对提高CO2黏度的效果。(1)第一组(图2)稠化剂优化加量为1.0%,压力为13.80 MPa。(2)第二组(图3)温度为40数80℃,稠化剂加量为1.0%,压力为13.80 MPa。(3)第三组(图4)压力为7数30 MPa,稠化剂加量为1.0%,温度为60℃。另外,CO2常温常压下是气态(黏度为0.014 mPa·s),加入压力时,气态CO2进入超临界状态(温度约为31℃,压力7.2 MPa),超临界CO2黏度为0.023 mPa·s。

图2 不同温度下稠化剂/CO2黏度随剪切速率的变化

图3 不同剪切速率下稠化剂/CO2黏度随温度的变化

图4 不同剪切速率下稠化剂/CO2黏度随压力的变化

测试结果表明,随着剪切速率的增大,体系黏度逐渐变小,但最终趋于稳定。这主要是由于剪切速率变化对稠化剂分子间空间结构的影响造成的。在剪切力的作用下,稠化剂分子间的空间结构逐渐被破坏,增大了稠化剂分子的间距,排列方式从由原来的多个稠化剂分子的紧密排列变为单个稠化剂分子的稀疏排列,空间排列趋向于一致,减小了体系流动的阻力,使得体系的黏度降低。同时在剪切力的作用下,体系被剪切均匀,因此黏度值逐渐稳定。相比于单一CO2,170 s-1下稠化剂/CO2体系的黏度比常温常压下的CO2黏度(0.014 mPa·s)增大了近20 倍。稠化剂能增加CO2的黏度取决于稠化剂在CO2中的溶解性。微观上稠化剂分子和CO2分子有了更多的相互作用,稠化剂在CO2中形成了一定的空间结构,使得稠化剂分子与CO2分子之间的作用力增强,因此黏度增加。图3 黏温曲线中,随着温度的升高,CO2的黏度值基本不变,但随着定剪切速率的增大,黏度值逐渐降低。随着温度升高,CO2的密度减小,CO2分子之间的间距增大,其作为溶剂溶解稠化剂的能力下降;同时温度升高,稠化剂的饱和蒸汽压上升,其在CO2中的溶解度增加。综合两种相互作用结果可见,温度对稠化剂/CO2体系黏度的影响较小。

黏压曲线中,随着压力的增加,稠化剂/CO2体系的黏度值逐渐增大。压力增加,CO2的密度增大,CO2分子间的间距减小,增强了稠化剂分子与CO2分子间的相互作用力,因而增加了稠化剂在CO2中的溶解度;同时压力增加,分子链段活动的范围减小,分子间的作用力增大,链段之间的运动变得困难,从而使得体系的空间结构得到加强,减小了剪切力对体系空间结构的破坏,因此稠化剂/CO2体系的黏度随着压力的升高而增加[14]。

2.3 稠化剂/CO2体系非均质岩心驱油效果

2.3.1 级差为5的岩心驱替动态

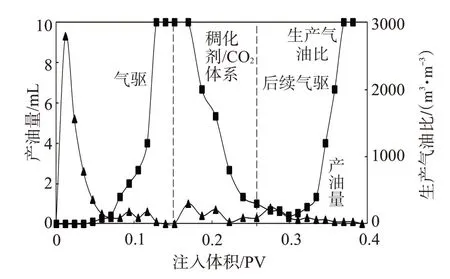

级差为5 的岩心的孔隙体积为68 cm3、孔隙度11.2%、饱和油体积32 mL、含油饱和度47%。注入0.1 PV 稠化剂/CO2体系前后的产油量、生产气油比和注入压力变化见图5 和图6。由图5 可见,CO2连续驱替原油16.2 mL,采收率为50.63%,生产气油比从0 逐渐增至3000 m3/m3(气驱已无经济效益,为严重气窜驱替停止的经验数值),不再产油后注入0.1 PV稠化剂/CO2体系,然后进行后续CO2驱替。注入稠化剂/CO2混合体系共采出原油4.4 mL,提高采收率13.75%。生产气油比随着稠化剂体系的注入缓慢降至300 m3/m3,再次注入CO2后生产气油比先降低,而后快速突破达到最大3000 m3/m3。造成注入稠化剂/CO2体系和连续气驱实验差异的原因与渗透率级差有关。岩心存在高低渗流通道,在驱替时优先选择渗流阻力较小的高渗层通道,高渗层中的原油采出较多,低渗层孔隙中的原油采出量有限。注入稠化剂/CO2混合体系后,稠化剂体系被剪切吸附而滞留在高渗层孔隙中,堵塞高渗层的微小孔隙,进入低渗层孔隙中的CO2增多,与原油接触后,原油体积膨胀流动被驱替出来,采收率增加。但由于高渗层气窜通道优势明显,后续注入的稠化剂/CO2体系会沿着高渗层的优势通道窜逸,再次形成气窜,实验不再出油。

图5 级差为5的岩心产油量和生产气油比

由图6可见,前期注入压力较大,开始气窜时降幅明显,待稳定后更换注入稠化剂/CO2体系,注入压力短暂稳定后逐渐下降,再次注入CO2,注入压力开始上升,随后缓慢下降但高于前期注入稠化剂/CO2体系气窜时的压力值。注入压力的变化主要和岩心内部的流动阻力有关。岩心中的流体本身具有黏滞阻力,油的黏滞阻力最大,其次为水,CO2最小。CO2驱油时,随着地层中含油饱和度的降低,黏滞阻力逐渐降低。其次,油、水、CO2在孔隙空间流动,流体与孔隙表面作用产生的阻力随含气饱和度的增加逐渐降低。再者,随着CO2注入的增加,油中溶解的CO2增加,CO2与原油之间的界面张力减小,水、油、CO23种流体间的界面张力产生的毛管阻力减小。稠化剂能调控CO2的流度,稠化剂/CO2体系一定程度上抑制了气体的窜逸,因此在一定程度上提高了气驱采收率[15-17]。

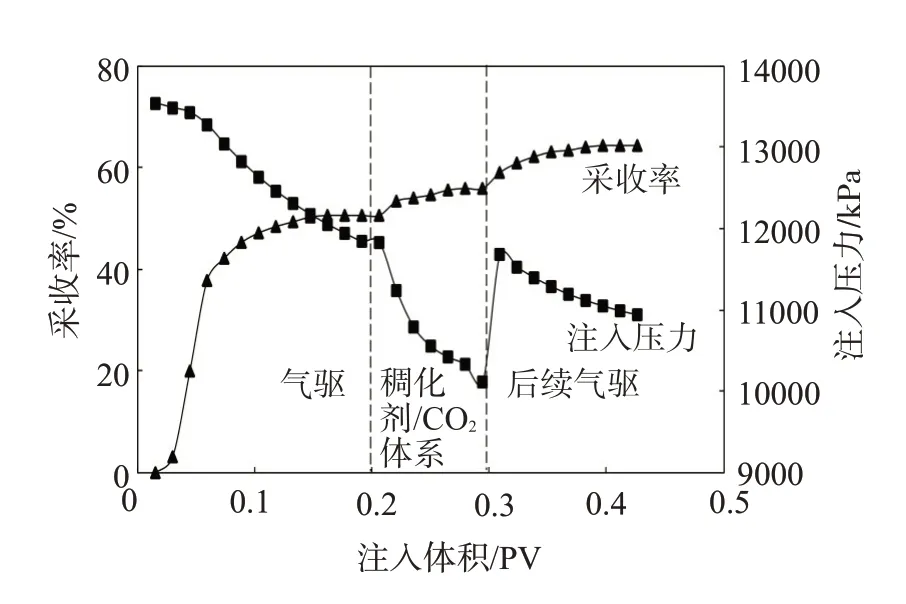

图6 级差为5的岩心采收率和注入压力

2.3.2 级差为10的岩心驱替动态

级差为10的岩心的孔隙体积为85 cm3、孔隙度14%、饱和油体积48 mL、含油饱和度56.5%。注入0.1 PV稠化剂/CO2体系前后的产油量、产水量、生产气油比和注入压力变化见图7和图8。由图7可见,CO2连续驱替原油21 mL,采收率为43.75%,生产气油比从0 逐渐增至3000 m3/m3。不再产油后注入0.1 PV 稠化剂/CO2体系,然后进行后续CO2驱替。注入稠化剂/CO2体系共采出原油5.7 mL,提高采收率11.98%。生产气油比随着稠化剂体系的注入缓慢降至300 m3/m3,再次注入CO2后生产气油比先降低后增大,而后快速突破达到最大3000 m3/m3。

图7 级差为10的岩心产油量和生产气油比

由图8 可见,渗透率级差增大,采收率增幅降低,产油速率增大;渗透率级差越大,见气时间越早,产气速率越大。注入压力变化整体趋势和图6相似。由于渗透率级差的增大,高、低渗层通道的差异更加突出,注入压力后期的稳定值大于注入稠化剂/CO2体系气窜时的压力值,出现了和级差为5的岩心组相同的实验结果[18]。结合压力数值和实验后的岩心剖面,分析认为低渗层通道的原油并没有被采集,而是高渗层通道内部的原油与后续稠化剂/CO2体系相接触,稠化剂滞留在高渗层通道内,一定程度上堵塞了气窜通道,CO2进入高渗层通道的内部与原油接触,气体膨胀携带原油,从而提高了采收率,但由于级差的进一步增大,稠化剂/CO2体系堵塞高渗层通道的能力减弱,很快又形成气窜,不再产油。对比实验表明渗透率级差越大,越不利于稠化剂/CO2体系的应用。现场驱替时应综合考虑油田矿场的实际情况、非均质性和有无裂缝的地质条件来进行气体驱替方案的最佳选择。

图8 级差为10的岩心采收率和注入压力

2.4 稠化剂/CO2体系均质岩心驱油效果

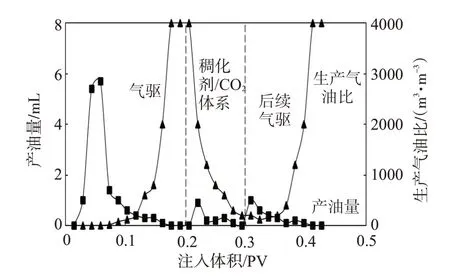

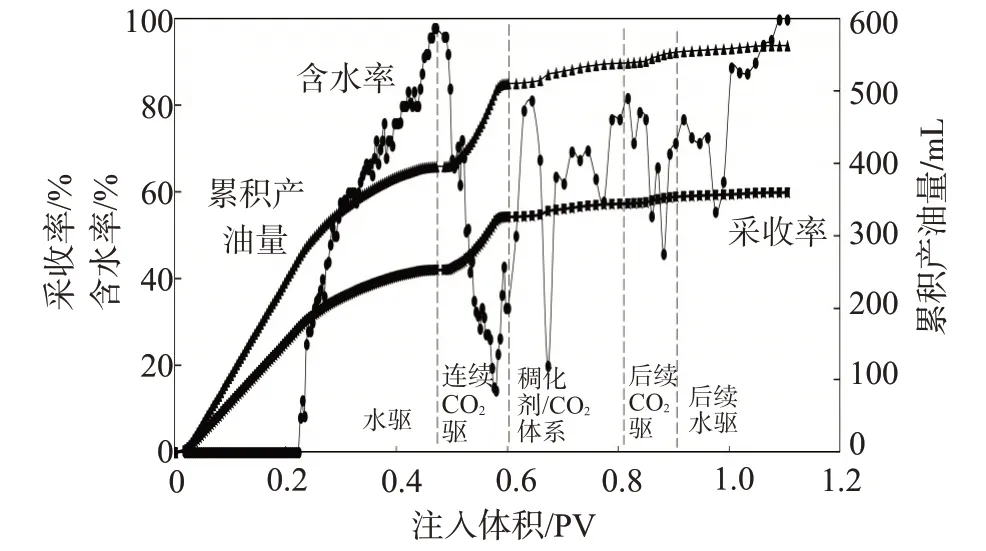

由均质岩心三维物理模拟实验驱油动态曲线(图9)可以看出,水驱至0.23 PV 时为无水采油阶段,无水采油期较长,见水后含水率逐渐上升到98%,水驱阶段累积产油量为396.2 mL;随后注入CO2进行驱替,驱替结束时含水率降至33.33%,气驱阶段累积产油量为115.2 mL;大量气窜后注入0.2 PV 稠化剂/CO2体系并进行后续CO2驱替和后续水驱,含水率先下降后上升至98%,此阶段累积产油量为52.7 mL。

图9 均质岩心稠化剂/CO2体系驱油动态曲线

由于稠化剂/CO2体系的注入改善了CO2的流度,使得连续气驱阶段的CO2流度降低,同时注入的混合体系中稠化剂由于剪切吸附的滞留,一定程度上封窜了气体窜逸通道,CO2进入到微小孔隙中,增大了CO2的波及体积,随着后续气体的注入把膨胀的剩余油驱替出来[19-21]。由此可见,均质岩心中注入稠化剂/CO2体系对于改善气体流度、扩大波及体积的效果非常明显,可有效改善CO2气体严重窜逸的情况,同时有效波及到水驱后的剩余油,提高原油采收率。

3 结论

LSS 新型稠化剂耐温性较好,可大幅增加CO2的黏度。在40数80℃,温度对稠化剂/CO2体系黏度的影响较小。随剪切速率增加,稠化剂/CO2体系黏度减小;随着压力的增加,稠化剂/CO2体系的黏度逐渐增大。在模拟地层条件下,稠化剂/CO2体系具有良好的降低CO2流度和改善气驱效果的作用。对于非均质性岩心,渗透率级差小的岩心的采收率增幅大于渗透率级差大的岩心;对于均质岩心,稠化剂/CO2体系可有效改善CO2气体严重窜逸的问题,进一步发挥CO2良好的驱油效果,大幅度提高原油采收率。