基于横波多次反射法的弹簧扁钢缺陷定位方法及扫查方式研究

2018-05-17廖童华陈修忻

廖童华,陈修忻,章 庆

(1.无损检测技术教育部重点实验室(南昌航空大学),南昌 330063;2.上海地铁维护保障有限公司工务分公司,上海 200237;3.方大特钢科技股份有限公司,南昌 330012)

0 引言

弹簧扁钢是极其重要的特种钢材,对航空业、轨道交通、各类机动车辆都发挥着不可替代的作用[1]。随着社会的发展,弹簧扁钢的需求量连续攀升,这就要求特种钢材生产企业要大幅提高弹簧扁钢的检测效率,以保证对市场的充足、稳定供应。目前,特种钢材生产企业大多采用抽检方式检验产品的质量,随着钢材用户对弹簧扁钢质量要求的提高[2],对少量弹簧扁钢产品进行检测的质检方式已经不能适应钢材生产企业要求检测裂纹、球状非金属夹杂等典型毫米级缺陷的标准[3]。水浸聚焦分层C扫检测弹簧扁钢具有良好的检测效果[4],但直探头水浸C扫检测法需要全面扫查弹簧扁钢表面才能检测弹簧扁钢的所有区域,全面扫查弹簧扁钢的所有区域耗时太长,并且不能检测弹簧扁钢表面和近表面的小缺陷,所以急需一种高效、可靠的弹簧扁钢检测方法运用于工业生产。

本研究基于超声横波多次反射检测法,发挥其具有大检测范围、能检测弹簧扁钢表面及内部缺陷的特点,提出弹簧扁钢缺陷定位的计算方法,并试验、验证此方法的定位精度,发挥超声横波多次反射检测法具备大检测范围的特点,使该方法具备检测、定位远距离缺陷的能力。验证超声横波多次反射检测法远距离定量缺陷的可行性,并对距探头入射点311 mm的横孔进行定量。此外,根据超声横波多次反射检测法的检测特性,经试验分析,提出一种提高弹簧扁钢检测效率的检测方法。

1 试样制备及试验方法

1.1 试样制备

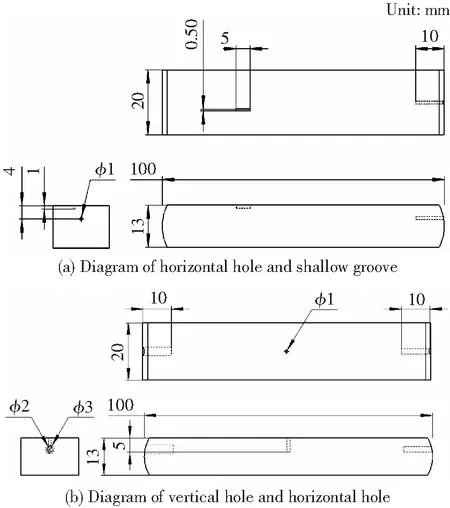

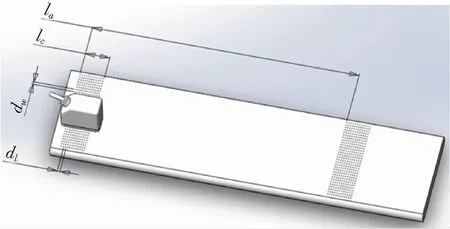

弹簧扁钢在轧制工序后有组织残余应力[5],会导致其在冷却过程中产生裂纹。裂纹是对弹簧扁钢工作性能影响最严重的缺陷类型之一[6]。裂纹在产生和发展的初始阶段,属于线状缺陷,所以采用属于线状缺陷的横孔模拟弹簧扁钢中的裂纹,进行探头激发超声横波对裂纹的检测范围试验。在长为1 100 mm的弹簧扁钢上加工人工缺陷,为保证缺陷之间及缺陷与弹簧扁钢侧边之间有一定的间距,将人工缺陷分别加工在弹簧扁钢的两端。在一端加工直径1 mm、长10 mm、深4 mm横孔,以及长5 mm、宽0.5 mm、深1 mm的浅槽;在另一端加工直径分别为2、3 mm、长度均为10 mm、深度均为4 mm的横孔,以及直径1 mm、深5 mm竖孔。图1为弹簧扁钢两端人工缺陷区域示意图。

图1 弹簧扁钢中人工缺陷示意图Fig.1 Diagram of artificial defects in spring flat steel

1.2 试验及缺陷定位方法

横波斜探头晶片激发超声纵波经楔块及弹簧扁钢表面折射,因波形转换产生超声横波,超声横波以一定折射角进入弹簧扁钢,并在弹簧扁钢中多次反射,形成“V”字形传播路径。由于超声横波声束与弹簧扁钢表面不垂直,不存在直探头检测时超声波在弹簧扁钢上、下表面间反射的底波,因而斜入射的超声横波可以检测弹簧扁钢上、下表面的缺陷[7]。当横波声束轴线在弹簧扁钢内部或表面遇到非面状缺陷时,缺陷反射回波沿原传播路径返回,被探头接收。横波从探头入射点传播至缺陷并沿原路径返回形成的传播路径,由多个跨距组成。基于超声横波多次反射检测法对弹簧扁钢缺陷定位,缺陷定位计算方法必定要准确地计算缺陷与探头入射点的水平距离及缺陷深度,而探头入射点至缺陷的声程由多个不同的跨距构成[8],若计算时忽略多个不同跨距的长度存在微小差值及超声横波在不同跨距往返传播时间存在微小差值,则此计算方法未能真实地反映入射点与缺陷之间距离的构成,此方法不合理。因此,提出的计算方法应该将不同跨距的实际长度、超声横波在不同跨距往返传播的实际时间,运用于缺陷距探头入射点水平距离及缺陷深度的计算。超声横波在弹簧扁钢中的传播路径如图2所示,超声横波进入弹簧扁钢后,经跨距S1、S2、…、Sn及部分跨距Sn+1往返传播后,被探头接收。

图2 超声横波在弹簧扁钢中的传播路径Fig.2 Propagation path of ultrasonic transverse wave in spring flat steel

研究采用5P8×12K1探头,首先采用CSK-1A标准试块测量探头前沿长度[9],测得探头前沿长度为6 mm。采用浅槽测试超声横波在弹簧扁钢中传播多个跨距的长度及其对应传播时间,当探头前端距浅槽不同距离时,测得浅槽回波波幅极大值对应时间是横波在弹簧扁钢中往返传播前n个跨距对应的时间Tn,测得浅槽回波波幅极大值时,探头入射点距浅槽的距离是横波在弹簧扁钢中传播前n个跨距的总长度S1+S2+…+Sn。将测得数据列于表1中。

表1 横波在弹簧扁钢中往返传播n个跨距的相关数据Table 1 Relevant date of ultralsonic transverse wave travel back and forth through n spans in spring flat steel

通过试验测得超声横波在弹簧扁钢中往返传播前n个跨距的时间Tn及跨距S1、S2、…、Sn、Sn+1的长度,运用合理的计算方法,可以计算缺陷距探头入射点的水平距离l及缺陷深度d。

根据探头与缺陷相距不同跨距时,缺陷回波波幅极大值对应的时间t,由式(1)计算缺陷距探头入射点的水平距离l。

(1)

式中:t为缺陷回波波幅极大值对应的时间;Tn、Tn+1分别为时间轴上与缺陷回波波幅极大值对应时间t左、右相邻的横波往返传播多个跨距的时间。

根据探头与缺陷相距不同跨距时,缺陷回波波幅极大值对应的时间t,由式(2)计算缺陷深度d。

(2)

式中,h为弹簧扁钢厚度。

式(1)、式(2)等号右边除缺陷回波波幅极大值对应的时间t和弹簧扁钢厚度h之外的量,均可从表1中查得,测得缺陷回波波幅极大值对应时间t后,即可根据式(1)、式(2)计算缺陷与探头入射点之间的水平距离及缺陷深度。

2 横孔定位及定量检测分析

2.1 横孔在扁钢长度方向的定位

为定位横孔缺陷,应先测试探头在距横孔不同距离处时横孔回波波幅达到极大值时横孔回波波幅极大值对应时间t。将探头放置于横孔上方的检测面上,使探头激发超声横波声束轴线与横孔孔轴线垂直,缓缓移动探头向后扫查,测得超声横波在弹簧扁钢中往返传播多个跨距时横孔回波波幅极大值,将横孔回波波幅极大值对应时间t、横孔回波波幅达到极大值时的探头入射点与横孔距离、横孔回波波幅极大值列于表2中。根据表2,并结合式(1)、式(2)及表1相关数据,可对横孔进行定位,横孔距探头入射点水平距离计算结果可与表2中横孔距探头入射点实际水平距离进行对比分析。

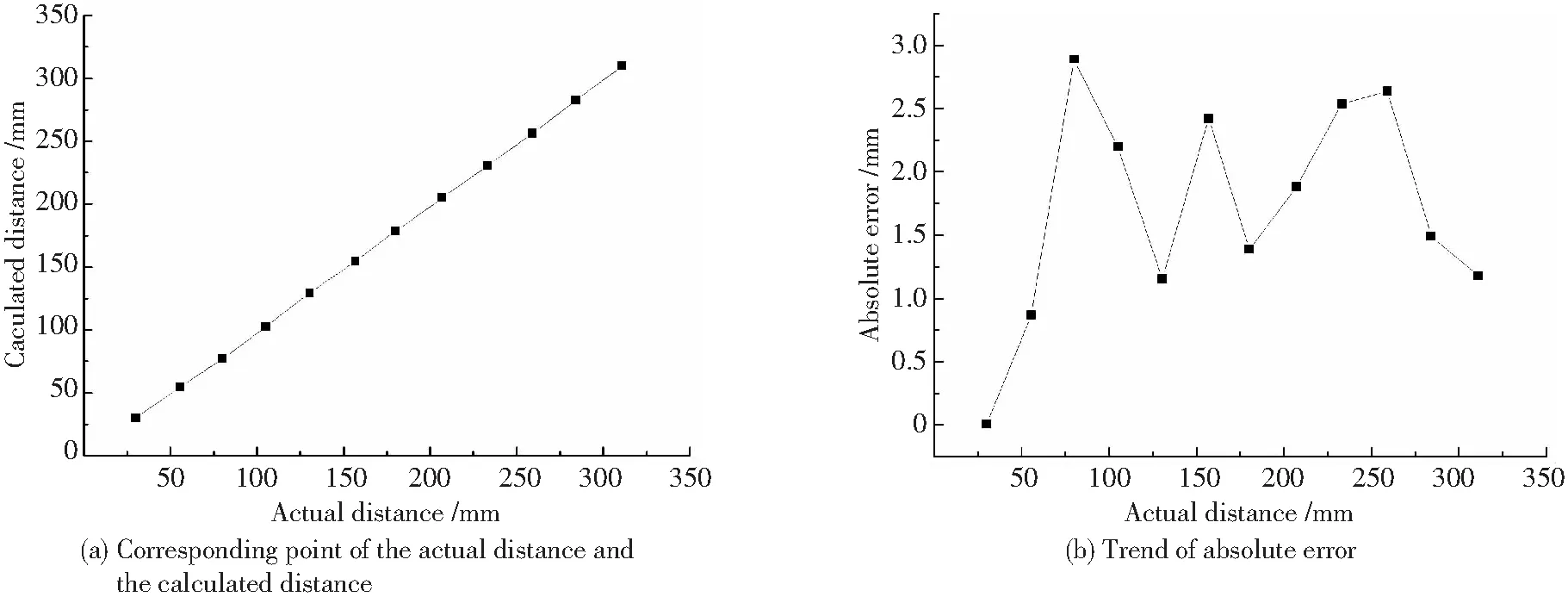

根据式(1)及表1、表2有关数据,计算横孔距离探头入射点的水平距离,将计算结果与横孔距探头入射点实际水平距离的对应点绘图,以及将横孔距探头入射点水平距离的计算绝对误差绘制变化趋势图,如图3所示。从图3a可知横孔距离探头入射点的水平距离计算值基本符合实际距离,从图3b可知横孔距探头入射点水平距离计算值的绝对误差小于3 mm,所以在横孔距探头入射点311 mm范围内,超声横波多次反射检测法对横孔距探头入射点水平距离的测量能力良好。

表2 横孔回波波幅达极大值的相关数据Table 2 Relevant date of the maximum wave amplitude reflected by horizontal hole

图3 实际水平距离与计算值相符程度示意图Fig.3 Diagram of the correspondence between the actual horizontal distance and the calculated value

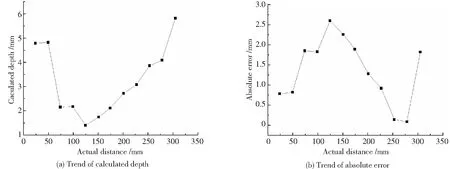

2.2 横孔深度测量

根据式(2)、表1、表2有关数据和弹簧扁钢厚度为13 mm计算横孔深度,将横孔计算深度绘制变化趋势图,以及将横孔深度计算值的绝对误差绘制变化趋势图,如图4所示。从图4a可知横孔深度计算值呈现小幅度地连续变化趋势,从图4b可知横孔计算深度绝对误差小于3 mm,所以在横孔距探头入射点311 mm范围内,超声横波多次反射检测法对横孔深度的测量能力良好。

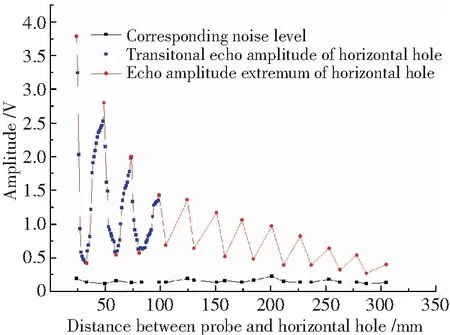

2.3 弹簧扁钢中缺陷的定量

实际横波检测多采用由对比试块绘制的缺陷波幅-距离曲线对缺陷定量[10]。用探头检测弹簧扁钢内长度均为10 mm、直径分别为1、2、3 mm的横孔,将脉冲发射仪增益设置为39 dB,测得探头前端距横孔不同距离时的横孔回波波幅极大值如图5所示。可见,横孔回波波幅极大值随横孔孔径的减小而降低,直径2 mm横孔回波波幅极大值严格位于直径1、3 mm横孔回波波幅极大值之间,所以可根据该结果对弹簧扁钢缺陷定量。当测得缺陷回波波幅极大值小于直径1 mm横孔回波波幅极大值时,此缺陷当量尺寸小于直径1 mm横孔;当测得缺陷回波波幅极大值位于直径1、3 mm横孔回波波幅极大值之间时,此缺陷当量尺寸约为直径2 mm横孔;当测得缺陷回波波幅极大值大于直径3 mm横孔回波波幅极大值时,此缺陷当量尺寸大于直径3 mm横孔。

图4 计算深度随水平距离变化趋势Fig.4 Trend of the calculated depth with the horizontal distance

图5 不同孔径横孔回波波幅极大值变化趋势Fig.5 Trend of echo amplitude extremum of horizontal holes with different diameter

将距离探头305 mm的直径1 mm横孔回波波幅极大值增益至48 dB时,其回波幅度与增益为39 dB、距探头相同距离的直径2 mm横孔回波波幅极大值相等,将直径1 mm横孔定量为直径2 mm-9 dB横孔当量。

3 横波多次反射检测的探头扫查方式

3.1 扫查方式设计

发挥横波多次反射具有大检测范围的特点,探头扫查弹簧扁钢时,使探头激发横波向前传播方向与弹簧扁钢长度方向平行。为保证探头激发超声横波声束轴线经过探头前方一段弹簧扁钢内的所有区域,探头扫查弹簧扁钢由2个步骤组成:第一步,探头沿着弹簧扁钢长度方向以一定的步进量前后移动,对弹簧扁钢进行检测,探头前后移动应累积达到一定的移动距离;第二步,探头沿着弹簧扁钢宽度方向以一定的步进量向左或向右移动。由探头在弹簧扁钢表面连续、交替进行两步骤地扫查,探头在弹簧扁钢表面形成一个探头扫查区[11],根据扫查步骤一所对应横波检测弹簧扁钢区域的长度,可确定在弹簧扁钢表面的探头扫查区间距。探头在弹簧扁钢表面以一定间距分布的探头扫查区内连续、交替进行两步骤地扫查,就能完成弹簧扁钢所有区域的检测。探头扫查弹簧扁钢示意图如图6所示,图中探头沿弹簧扁钢长度方向扫查步进量为dl,沿弹簧扁钢长度方向单次扫查的移动范围为lc,沿弹簧扁钢宽度方向扫查步进量为dw,扫查区间距为la。

图6 超声横波检测弹簧扁钢扫查方式示意图Fig.6 Diagram of scanning mode through ultrasonic transverse wave testing spring flat steel

3.2 扁钢长度方向的扫查参数设置

将探头从横孔正上方位置向后扫查,直至难以分辨横孔回波波幅极大值为止,测得相距不同跨距时横孔回波极值、前三跨距内探头与横孔每间隔1 mm横孔回波波幅及噪声电平,将横孔回波极值、前三跨距内横孔距探头不同距离的回波波幅及噪声电平绘制变化趋势图,如图7所示。图7中,在探头前端距横孔305 mm范围内,横孔回波波幅极大值始终大于3倍噪声电平幅度,前三跨距内探头在测得回波极大值位置向后偏离2 mm,横孔回波下降幅度接近极大值波幅1/2。

图7 横孔的各回波波幅极值及对应噪声的变化趋势Fig.7 Trend of echo amplitude extremum of horizontal hole and noise level

将探头向使缺陷回波幅度增大的方向扫查半个跨距距离,就能扫查得到此缺陷回波幅度为极大值的波形,根据此波幅为极大值的回波可对此缺陷定位、定量,所以探头向前或向后扫查半个跨距距离,对于探头检测厚度为13 mm的弹簧扁钢,即探头沿弹簧扁钢长度方向单次扫查的移动范围达13 mm,就能判断距探头前端305 mm范围内是否存在当量大于直径1 mm、长10 mm横孔的缺陷,并为缺陷定位。

根据以上分析,探头检测厚度为13 mm的弹簧扁钢,当对应水平检测距离305 mm范围内的A扫回波信号中只有1个缺陷回波时,探头沿弹簧扁钢长度方向单次扫查的移动范围lc为13 mm。当对应水平检测距离305 mm范围内A扫信号,存在使缺陷回波波幅增大而探头前后扫查方向相反的2个缺陷回波时,探头沿弹簧扁钢长度方向单次扫查的移动范围lc为25.5 mm。

因为探头在测得横孔回波极大值位置向后偏离2 mm,横孔回波下降幅度接近极大值波幅1/2,所以探头沿弹簧扁钢长度方向扫查步进量dl为2 mm 。

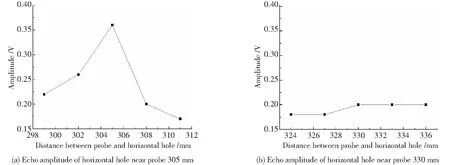

当探头在距离横孔305 mm位置处,测得幅度为0.36 V的横孔回波极大值,探头在距离横孔299、302、308、311 mm位置处,横孔回波幅度依次为0.22、0.26、0.20、0.17 V,明显低于探头距离横孔305 mm位置处测得回波波幅,而探头在距离横孔下一跨距位置,即探头距横孔330 mm处,横孔回波幅度为0.20 V,探头在距离横孔324、327、333、336 mm位置处,横孔回波幅度依次为0.18、0.18、0.20、0.20 V,由于探头在距离横孔330 mm处前后移动,不能测得横孔回波幅度极大值波形,所以探头激发超声横波可对横孔定位的检测范围为305 mm。探头在距离横孔305、330 mm位置附近的横孔回波波幅如图8所示。

图8 探头可测得横孔回波波幅极大值的最远距离试验结果Fig.8 Trial results of the maximum echo of the horizontal hole that can be measured by probe in the farthest distance

当测得横孔回波波幅极大值对应时间为278.558 μs时,根据式(1)、式(2)算得横孔与探头入射点之间的水平距离为309.443 mm,横孔深度为5.443 mm,而横孔距离探头入射点的实际水平距离为311 mm,横孔距离探头入射点水平距离的计算绝对误差为1.557 mm,横孔实际深度为4 mm,横孔深度计算绝对误差为1.443 mm。验证了探头在距横孔305 mm处可对横孔定位。

根据探头激发超声横波可对横孔定位的检测范围为305 mm,以及使探头在相邻两扫查区内扫查的弹簧扁钢检测区域有10%的重叠,从而确定探头检测厚度为13 mm弹簧扁钢,弹簧扁钢的扫查区间距la为279 mm。以279 mm为扫查区间距对弹簧扁钢检测时,对探头与检测面的耦合要求及声束轴线与横孔孔轴线垂直的要求并不苛刻,因此,以279 mm为扫查区间距对弹簧扁钢检测可以达到最高的检测效率和可靠的检测效果。

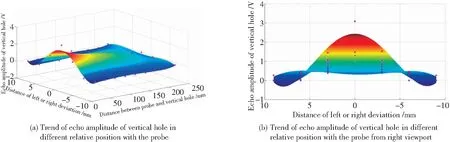

3.3 扁钢宽度方向的扫查步进设计

要求能检测沿弹簧扁钢宽度方向延伸长度为1 mm缺陷时,则以直径1 mm的竖孔模拟弹簧扁钢中此缺陷进行试验。根据探头与竖孔相距不同跨距时,探头从横波声束轴线正对竖孔位置,向左右两边扫查,测试得到声束轴线左右偏离竖孔不同距离的竖孔回波波幅,绘制三维坐标图,如图9所示。图中曲面为探头在竖孔不同相对位置测得竖孔回波波幅的五阶拟合曲面[12]。由图可知当探头距竖孔近时,探头左右偏离竖孔,竖孔回波波幅下降幅度大,当探头距竖孔远时,探头左右偏离竖孔,竖孔回波波幅下降幅度小。当探头入射点距离竖孔一跨距时,探头激发横波声束轴线左右方向偏离竖孔孔轴线3 mm,竖孔回波波幅较极大值下降6 dB,所以为保证检测系统能检测沿弹簧扁钢宽度方向延伸长度为1 mm缺陷,探头沿扁钢宽度方向的扫查步进dw为3 mm。

图9 探头与竖孔不同相对位置的竖孔回波幅度Fig.9 Echo amplitude of vertical hole in different relative position with the probe

4 结论

基于超声横波多次反射法所提出的弹簧扁钢缺陷定位、定量方法,在距探头入射点水平距离311 mm范围内,根据缺陷定位方法计算的缺陷距探头入射点水平距离及深度计算值的绝对误差小于3 mm,对当量尺寸为直径1 mm横孔的缺陷进行定量,缺陷尺寸分辨率达直径1 mm。探头沿弹簧扁钢长度方向扫查步进量为2 mm、单次扫查的移动范围为25.5 mm,沿宽度方向扫查步进量为3 mm、扫查区间距为279 mm,为检测弹簧扁钢高效、可靠的扫查方式。采用超声横波多次反射检测法结合所提出的扫查方式可大幅提高中厚板材的检测速率。该缺陷定位方法和扫查方式为弹簧扁钢工业在线检测的编程算法和扫查控制参数提供了参考。

参考文献

[1] 王月祥,孙景花. 60Si2Mn弹簧钢力学性能不合格原因分析[J]. 理化检验,2014,50(7):515-517.

[2] 安丽乔. 60Si2CrVAT 弹簧钢疲劳性能研究[D]. 大连:大连交通大学,2008:16-19.

[3] 郭文光. 基于虚拟仪器的超声成像软件设计及其在扁钢检测中的应用研究[D]. 南昌:南昌航空大学,2016:10-12.

[4] 陈振华,郭文光,章庆,等. 弹簧扁钢内部缺陷的分层超声C扫描成像技术研究[J]. 失效分析与预防,2015,10(6):339-345.

[5] 王刚,杨顺虎,尹修刚. 60Si2Mn弹簧钢端部裂纹产生原因分析及探讨[J]. 江苏冶金,2008,36(5):54-55.

[6] 万正东,彭文屹,杨湘杰,等. 60Si2Mn弹簧扁钢崩料断裂原因分析[J]. 机械工程材料,2009,33(12):94-97.

[7] 孙金立,陈新波. 用超声横波法检测某进口型直升机尾桨叶大梁[J]. 无损探伤,2001(3):32-33.

[8] 中国特种设备检验协会. 超声检测[M]. 北京:中国劳动社会保障出版社,2009:196-197.

[9] 林启峰. 斜探头性能参数测试的不确定度评定[J]. 科技信息,2013(19):67-70.

[10] 郑中兴. 第四专题 超声检测中缺陷的定量[J]. 无损检测,1994,16(2):52-57.

[11] 刘英和,王树功,闫皓,等. 焊缝超声横波检测探头移动区的分析[J]. 无损探伤,2017(3):40-41.

[12] 杨文府,田丰瑞,吴文敏. 多项式曲面拟合模型的优化[J]. 地矿测绘,2010,26(4):18-21.