镁合金电子舱体浇注系统设计与快速熔模铸造

2018-05-17杨力祥孙东科赵彦杰汪东红李中权孙宝德

李 飞 孔 振 杨力祥, 孙东科 赵彦杰 汪东红 李中权 孙宝德

镁合金电子舱体浇注系统设计与快速熔模铸造

李 飞1孔 振2杨力祥1,2孙东科3赵彦杰1汪东红1李中权2孙宝德1

(1.上海市高温材料及其精密成形重点实验室,上海交通大学,上海 200240;2.上海航天精密机械研究所,上海 201600;3.东南大学机械工程学院,南京 211189)

为了满足航天器大型复杂薄壁镁合金构件减重与快速制造需求,以某镁合金电子舱体为例开展了熔模铸造工艺研究。通过选区激光烧结(SLS)3D打印技术制备了舱体熔模,设计了3种浇注系统,采用ProCAST软件对舱体的低压铸造过程和铸造缺陷进行了模拟。研究结果表明,3D打印的聚苯乙烯熔模在烧除过程中未导致型壳胀裂问题的出现。低压铸造结合缝隙式浇注系统可满足镁合金熔体的平稳充型和完全补缩,实现了镁合金舱体铸件的快速熔模铸造成形。

3D打印;镁合金;电子舱体;快速熔模铸造;数值模拟

1 引言

随着航天工业的迅速发展,对于航天器构件轻量化的要求越来越高[1~3]。与铝、钛合金相比,镁合金的密度更低,因此轻量化优势更为明显。同时,镁合金构件的结构设计也朝着大型化、薄壁化、复杂化和结构功能一体化的方向发展。大型镁合金铸件通常采用传统的砂型铸造工艺成形[5~7],所获得的铸件毛坯加工余量很大,表面粗糙度高且尺寸精度低,已很难满足现代航天工业对于镁合金大型构件的设计及研制周期要求。

熔模铸造是一种金属构件的近净成形工艺,其基本工艺过程是采用模具压制蜡模、组装浇注系统、沾浆淋砂制备型壳、型壳脱蜡与焙烧、铸件浇注与后处理等。近年来,随着熔模铸造技术与装备水平的提高,许多大型铸件,如航空发动机高温合金涡轮后机匣[8]、钛合金中介机匣[9]等尺寸超过1m的大型铸件在国内都已经实现了熔模铸造成形。然而,镁合金熔模铸造的研究开展得较少,但是在解决镁合金铸件在铸造过程中的阻燃与型壳材料的反应问题的前提下[10],将熔模铸造与反重力铸造工艺相结合,则有望应用于大型、复杂、薄壁镁合金构件的精密成形,大幅度减少加工余量,提高构件的表面质量与尺寸精度。

本文选取了一种具有较大尺寸和复杂结构的电子舱体构件作为对象进行熔模铸造工艺研究。为缩短研制周期,将选区激光烧结(SLS)3D打印技术应用到舱体熔模的快速成型,并遴选惰性陶瓷材料制作了阻燃陶瓷型壳。同时,采用ProCAST软件对镁合金舱体铸件的铸造工艺和铸造缺陷进行了模拟分析,优化了浇注系统,进行了舱体的浇注与无损检测。以上研究结果将为镁合金大型铸件的快速熔模铸造提供技术支撑。

2 电子舱体的结构特点

电子舱体构件的高度为700mm,外筒直径为300mm,有前后端框,内壁有多处凸台,厚度10~20mm,凸出25~40mm,设计圆筒处最薄壁厚3mm,属于尺寸较大的、薄壁复杂类镁合金构件[11]。镁合金舱体铸件主要采用砂型铸造结合低压充型工艺制造,毛坯件圆筒处设计壁厚11mm。目前,采用砂型铸造舱体存在的问题包括:a.加工量大,铸件易发生加工变形;b.舱体内部很难加工,因此表面精度很低,只能让步使用;c.舱体内壁有多处凸台,与筒壁接触部位易产生热节,砂型铸造方法不便于采用冒口补缩,因此铸造缺陷较多。电子舱体铸件的三维模型见图1。

图1 电子舱体铸件的三维模型

3 浇注系统的设计

电子舱体铸件结构复杂,高度达到700mm,因此采用低压铸造工艺,将镁合金熔体由下而上充填型壳,在低气压下保持浇道与补缩通道合二为一,始终维持型壳温度梯度与压力梯度的一致性,可有效地提高铸件的致密性。同时,要求镁合金熔体在升液管和型壳型腔中以层流状态平稳流动,避免卷气,并通过控制浇口尺寸与形状而实现铸件有效的压力下补缩与顺序凝固,从而避免镁合金熔体在浇注过程中的氧化夹杂、针孔等多种铸造缺陷的产生。

本研究基于电子舱铸件的结构特征,设计了一系列缝隙式浇注系统,其组成单元有直浇道、横浇道、内浇道和缝隙浇道等。当熔体经由直浇道、横浇道进入型壳的型腔内,内浇道可以减缓熔体的流动速度,使氧化夹杂上浮,并减少了充型紊流的产生,利于熔体液面的平稳上升。同时,缝隙式浇注系统蓄热较多,在一定程度上可起到补缩的作用。

基于以上分析,本研究设计了3种浇注系统方案,如图2所示。方案1:采用4 根缝隙浇道保证铸件平稳充型,电子舱下部内表面的凸台的外表面有内浇口,有利于铸件的顺序凝固。方案2:采用8根缝隙浇道,使铸件自上而下凝固。方案3:采用4根缝隙浇道,依靠缝隙浇道进行补缩。

图2 镁合金电子舱体的3种浇注工艺方案

4 浇注系统模拟优化

结合金属、型壳材料的性能及低压铸造的基本工艺条件,对3种浇注系统设计方案进行了数值模拟。本研究采用的镁合金为Mg-6Gd-3Y-0.4Zr,利用ProCAST软件和材料性能计算软件JMatPro,对Mg-Gd-Y-Zr合金的热物性参数、力学性能参数进行数值计算,设置了数值模拟的边界条件。

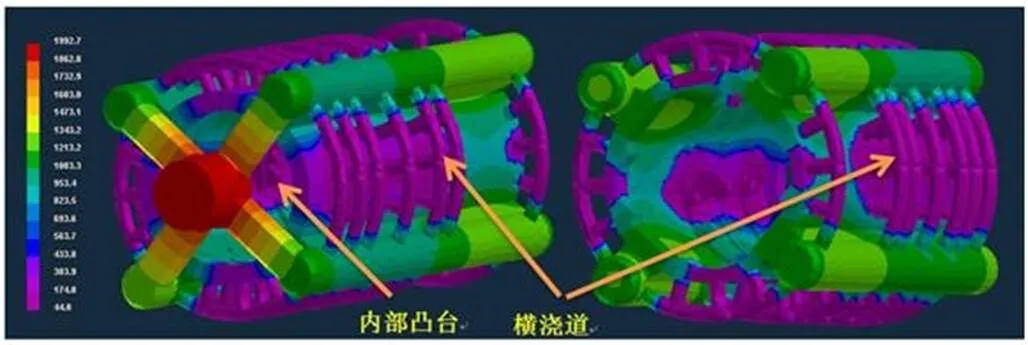

4.1 方案1的模拟结果分析

在设计镁合金舱体铸件熔模铸造的浇注系统时,参考了砂型铸造浇注系统设计方案,在原砂型铸造系统中添加冷铁的部位增加了直浇道+横浇道。其中,4根直浇道为76mm,横浇道为0mm,目的是为了保证铸件的完整充型,不发生冷隔等问题,并起到一定的补缩作用。

在此基础上,采用ProCAST软件对浇注系统设计的合理性进行浇注模拟分析,主要模拟铸件和浇注系统各个部位的凝固和冷却顺序。模拟的边界条件是:浇注温度740℃,型壳的预热温度为30℃(室温),差压设定为100kPa。从图3的模拟结果可见,镁合金熔体可以完全充满型壳的型腔,其中铸件中最难以成型的若干个“内部凸台”是最先凝固的部位,这首先保证了凸台的完整成型,但是与此同时,设计中用于补缩的横浇道也是最先凝固的部位之一,这会造成在实际浇注过程中冷隔现象的产生,因此在实际操作中,将对型壳进行预热,同时在易于凝固和冷却的横浇道处缠绕保温棉,防止热量的快速散失,以保证其补缩功能。但是,这种方案主要不足在于横浇道数量较多,极大地增加了所需金属的浇注量,出品率低,因此不可取。

图3 方案1中的镁合金舱体铸件凝固时间分布

4.2 方案2的模拟结果分析

图4为方案2中熔体充型结束后电子舱铸件的凝固时间分布图,如图4所示,电子舱铸件表面壁厚较薄,最先凝固;上部和下部温度较低,其次凝固;中下部温度最高,最后凝固。对于电子舱铸件而言,这种凝固方式不属于顺序凝固,易于产生疏松、缩孔等缺陷。主要产生疏松、缩孔缺陷的部位是缝隙浇道之间的表面,补缩距离不够,其次产生缺陷的部位是浇注系统直浇道和浇口位置,它们是最后凝固的部位。综合来看,方案2的浇注系统充型性能较差,且易产生缺陷,因此也不可取。

图4 方案2中的镁合金舱体铸件凝固时间分布

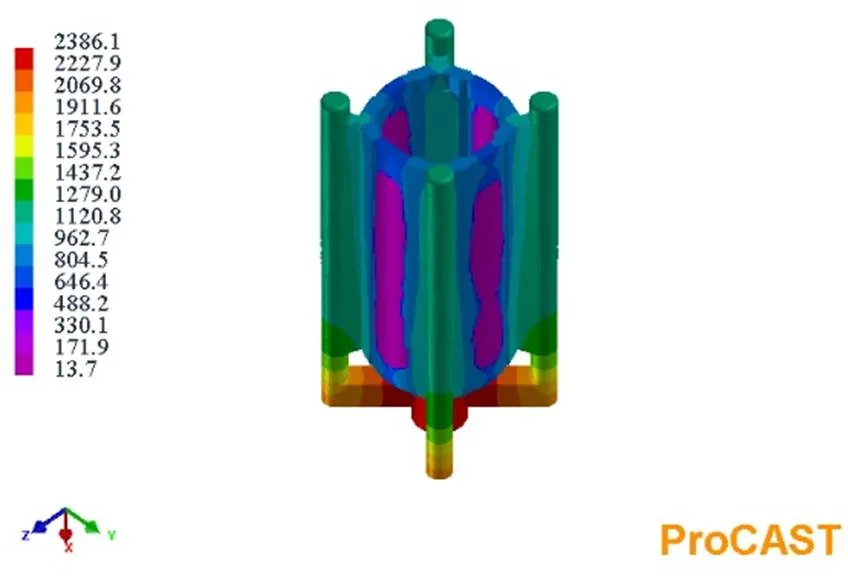

4.3 方案3的模拟结果分析

基于方案3的浇注系统设计,其合金熔体充型过程的模拟结果见图5。由图5可知,在低压铸造过程中,从合金熔体充型5%~30%的充型过程中,液面平缓上升;直至充型完毕,也未见液面的明显波动。可见,方案3因重新设计了浇口数量,所以舱体铸件在充型过程中,合金液面未出现较大波动,液面前沿充型非常平稳。同时,对其疏松、缩孔等缺陷的模拟结果表明,采用方案3的浇注系统,可有效地消除舱体铸件中各个部位的疏松、缩孔等铸造缺陷。图6为方案3充型结束后舱体铸件的凝固时间分布图。由图6可见,凝固过程按照由上至下的顺序凝固,温度分布情况有所改善。综合上述模拟结果可见,方案3是镁合金舱体铸件最佳的浇注系统设计方案。

图5 方案3中合金熔体的充型过程

图6 方案3的铸件凝固时间分布

5 熔模铸造验证

采用选区激光烧结的3D打印技术直接制备了镁合金电子舱体熔模铸造用聚苯乙烯(PS)树脂熔模,省却了模具设计、制造的漫长周期,本研究中所采用的熔模如图7所示。采用自主专利技术[12,13]制备了镁合金铸造用阻燃陶瓷型壳,在型壳在闪烧炉排塑过程中,未出现型壳鼓胀开裂问题,表明3D打印的PS树脂熔模具有良好的铸造适用性。

图7 3D打印的电子舱体熔模铸造用PS树脂熔模

图8 电子舱体构件照片

镁合金电子舱体铸件的浇注用升液管长度为60cm,升液管阶段的时间为4s,加压时间45s,保压时间120s,合金浇注温度为730℃。镁合金电子舱样件经机加工之后的成品照片见图8。对镁合金电子舱体进行了划线检测,结果表明,铸件的非加工面尺寸精度达到CT6,表面粗糙度为a6.3,壁厚3mm。对铸件进行X射线无损探伤分析,结果表明,铸件未发现超标缺陷,达到1类铸件要求。

6 结束语

采用选区激光烧结的3D打印技术直接制备了镁合金电子舱体整体聚苯乙烯熔模,针对3种舱体铸件的浇注工艺进行了模拟仿真,获得了充型性能优良、可实现疏松、缩孔等铸造缺陷控制的最佳浇注系统,在此基础上,进行了型壳的制备与镁合金电子舱体铸件的实际浇注,经无损和尺寸检测表明,结合3D打印与熔模铸造技术制备的镁合金电子舱体的冶金质量优良,尺寸精度达到CT6级。上述研究表明,将3D打印技术与镁合金的熔模铸造技术相结合,可成功解决铸件初期开发过程中的周期长、成本高等问题,能够获得冶金质量和尺寸精度基本满足要求的镁合金大型复杂结构件,满足航天器结构件减重和缩短研制周期的需求。

1 吴国华,陈玉狮,丁文江. 镁合金在航空航天领域研究应用现状与展望[J]. 载人航天,2016,22(3):281~292

2 丁文江,付彭怀,彭立明,等. 先进镁合金材料及其在航空航天领域中的应用[J]. 航天器环境工程,2011,28(2):103~109

3 钟皓,刘培英,周铁涛. 镁及镁合金在航空航天中的应用及前景[J]. 航空工程与维修,2002(4):41~4

4 王艳光,彭晓东,赵辉,等. 大型薄壁精密镁合金铸件铸造技术进展[J]. 兵器材料科学与工程,2011,34(5):101~104

5 吴倩倩. 低压砂型铸造Mg-Gd-Y-Zr镁合金腐蚀行为研究[D]. 合肥:合肥工业大学,2016

3 庞松. 砂型铸造Mg-Gd-Y合金凝固行为与晶粒细化机制研究[D]. 上海:上海交通大学,2015

7 王志选,邓斌,张卫国,等. 复杂薄壁镁合金筒体件砂型铸造工艺[J]. 热加工工艺,2005(12):77~78

8 彭刚,董安平,王俊. 高温合金大型薄壁件熔模精铸技术与发展[J]. 铸造工程,2012(3) :1~4

9 肖树龙,陈玉勇,朱洪艳,等. 大型复杂薄壁钛合金铸件熔模精密铸造研究现状及发展[J]. 稀有金属材料与工程,2006,35(5):678~681

10 邹文兵,余国康,赵信毅,等. 镁合金砂型铸造阻燃技术研究进展[J]. 航天制造技术,2017(2):8~10

11 肖旅,邹文兵,刘颖卓,等. 高强耐热镁合金舱体铸造技术[J]. 航天制造技术,2015(1):18~22

12 李飞,王国祥,王俊,等. 镁合金熔模铸造用高溃散性陶瓷型壳及其制备方法. 中国发明专利,专利号:CN201610008256.6

13 李飞,赵彦杰,何博,等. 用于镁合金熔模精密铸造的六方氮化硼型壳面层涂料. 中国发明专利,专利号:CN201410714450.7

Rapid Investment Casting Process for Electronic Cabin of Magnesium Alloy Based on 3D Printing Technology

Li Fei1Kong Zhen2Yang Lixiang1,2Sun Dongke3Zhao Yanjie1Wang Donghong1Li Zhongquan2Sun Baode1

(1. Shanghai Key Laboratory for High Temperature Materials and Precision Forming, Shanghai Jiao Tong University, Shanghai 200240; 2. AECC Commercial Aircraft Engine Co., Ltd., Shanghai 201600; 3. School of Mechanical Engineering, Southeast University, Nanjing 211189)

In order to meet the requirements of the weight reduction and rapid manufacturing of the large complex thin-walled magnesium alloy for the spacecraft, the investment casting process of magnesium alloy was studied by using electronic cabin as an example. The molten pattern for the investment casting of the cabin was prepared by using the selective laser sintering (SLS) 3D printing method. Three kinds of gating systems were designed and the low pressure casting process as well as the casting defects were simulated by using ProCAST software. The results showed that the 3D printed polystyrene molten pattern did not cause the crack of the shell during the firing process. The smooth filling and complete filling of magnesium alloy melt can be satisfied by low pressure casting and gap-pouring system. In this work, the rapid investment casting of the magnesium alloy cabin was achieved.

3D printing;titanium alloy;electronic cabin;rapid investment casting;numerical simulation

“十三五”装备预研共用技术项目(41423040206,41423040203)。

李飞(1974),副研究员,材料加工专业;研究方向:熔模铸造。

2018-03-07