机床主轴承多源信息融合故障诊断

2018-05-17刘胜吴迪李芃

刘 胜 吴 迪 李 芃

机床主轴承多源信息融合故障诊断

刘 胜 吴 迪 李 芃

(哈尔滨工程大学自动化学院,哈尔滨 150010)

针对机床主轴承的故障诊断,为解决传统方法仅由单一传感器数据分析准确性低的问题,提出基于主元小波包、递归神经网络以及振动及噪声信号多源数据融合的轴承故障诊断方法,实现对锻压机床主轴承的故障诊断。将振动及噪声传感器采集的信号,经主元小波包处理提取特征值,再利用递归神经网络进行局部故障诊断,得到不同传感器对轴承故障互相独立的故障证据,然后采用基于数据修正D-S证据理论将振动及噪声诊断结果融合,发现基于递归神经网络及数据修正D-S证据理论的诊断方法。该方法解决了单一传感器的不稳定性和局限性以及传统D-S证据理论冲突证据失效的问题,使故障诊断具备容错能力,提高了传统故障诊断的精确度。

机床主轴承;故障诊断;振动噪声分析;主元小波包;递归神经网络;多源数据融合

1 引言

据统计,机床主轴系统在轴承、主轴、丝杠及皮带位置处,总计故障率达到70%,一旦发生故障,机床无法正常工作,甚至对人身安全有严重影响,因此,锻压机床主轴承的故障诊断有极为重要的意义[1]。锻压机床主轴承故障诊断实质上是对机床轴承不同的运行状态进行识别,首先建立不同状态分类的特征空间,提取设备振动信号的特征值,将特征信号映射到状态模式特征空间进行判断[2~4]。基于轴承振动信号,小波分析及BP神经网络进行特征分析的方法已经被广泛用于锻压机床主轴承的故障诊断,但单一传感器工作不具备可靠性及稳定性,容易因传感器故障产生局部信息偏差或错误,最终导致诊断系统的精度下降,甚至误判[5~7]。

将机床主轴承振动及噪声信号通过主元小波包分解为高频部分和低频部分,去噪处理,提取轴承频率特征值,然后通过主元降维,精简轴承状态特征值,再用递归神经网络得到局部诊断结果[8~10]。多源信息融合技术是将类型不同但具有协同作用的传感器信号,采用某种融合规则,合理分配使用,做出同一环境下具备一致性结论的主轴承状态特征[11~14]。本文对机床主轴承的振动及噪声信号采用基于数据修正D-S证据理论结合高精度特征值提取及Elman网络的诊断方法,提高神经网络的局部诊断精度,解决传统D-S证据理论对于冲突证据融合失效的问题,最终形成有容错能力故障诊断方法。

2 机床主轴承状态特征值分析

2.1 振动及噪声小波包去噪

对于锻压机床主轴承振动及噪声信号的去噪方法,小波包分解较小波变换更为精细,能够满足锻压机床信号处理要求。小波包分析实质上是采用基于尺度函数和小波函数导出的低通滤波器和高通滤波器模型,利用小波函数的尺度伸缩平移变换,不断地将主轴承状态信号在不同尺度下滤波处理。

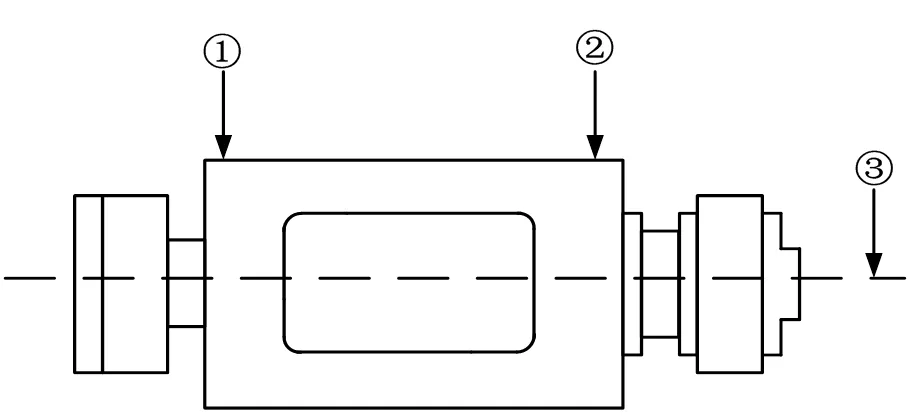

本实验选取机床主轴轴承作为研究对象,采用CZ891一体化振动变送器垂直于主轴承安装,采集振动信号;采用TK-2KA噪声传感器采集轴承噪声信号,传感器安装位置如图1所示,图中①、②、③分别为2个振动传感器和1个噪声传感器,采用LabView2015、NIPXLE-4499数据采集模块配合PXIe-1085机箱进行振动及噪声信号采集。

图1 主轴承传感器安装示意图

调试参数后,选择db4作为小波基,进行3层分解,信号采样频率为600Hz,分解后各频带对应频率范围为[0,37.5],[37.5,75],[75,112.5],[112.5,150],[150,187.5],[187.5,225],[225,262.5],[262.5,300]的8个频带。

机床现场环境不封闭,采集的振动及噪声信号虽具有丰富的信息,但同时存在大量干扰信息,不利于主轴承状态特征提取,通过小波包去噪及频带能量特征提取,可将状态信号中杂乱无章的部分过滤,处理后信号轴承状态特征明显,更具有可靠性。

2.2 主轴承状态特征值主元分析

主元分析用于降低小波包去噪后主轴承状态特征值的维数。主元分析最早由Pearson提出,是用携带足够多信息且变量维数少的空间反映多变量复杂空间,揭露隐藏在复杂数据内部的简单结构,对原有数据进行简化降维的重要手段,广泛用于过程数据的检测分析[15]。

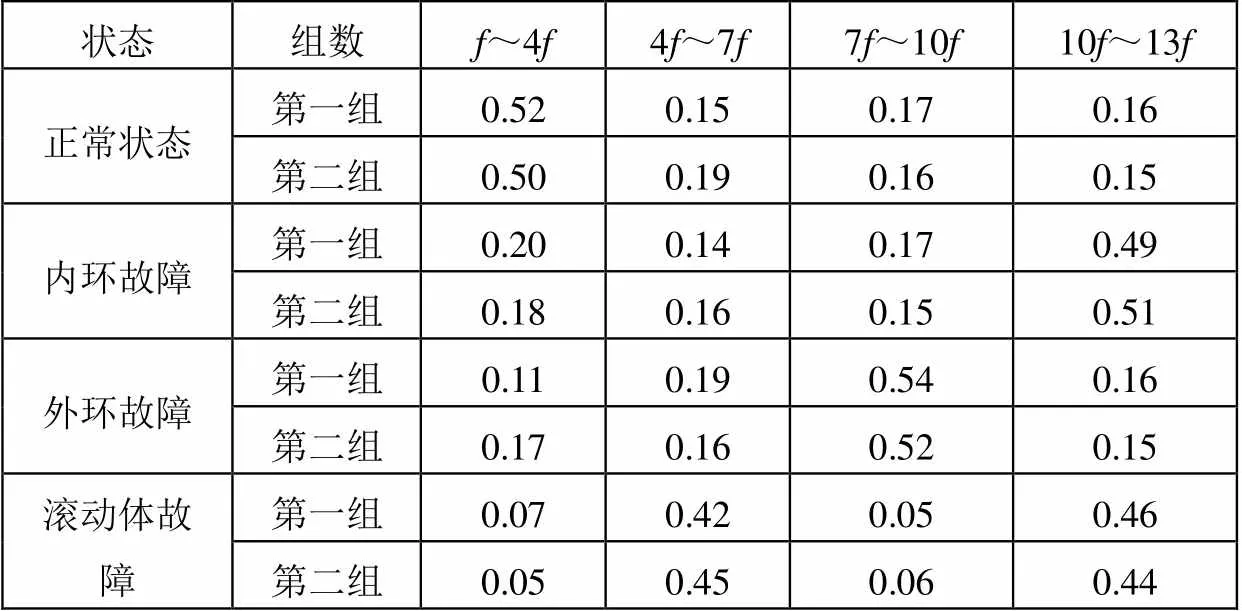

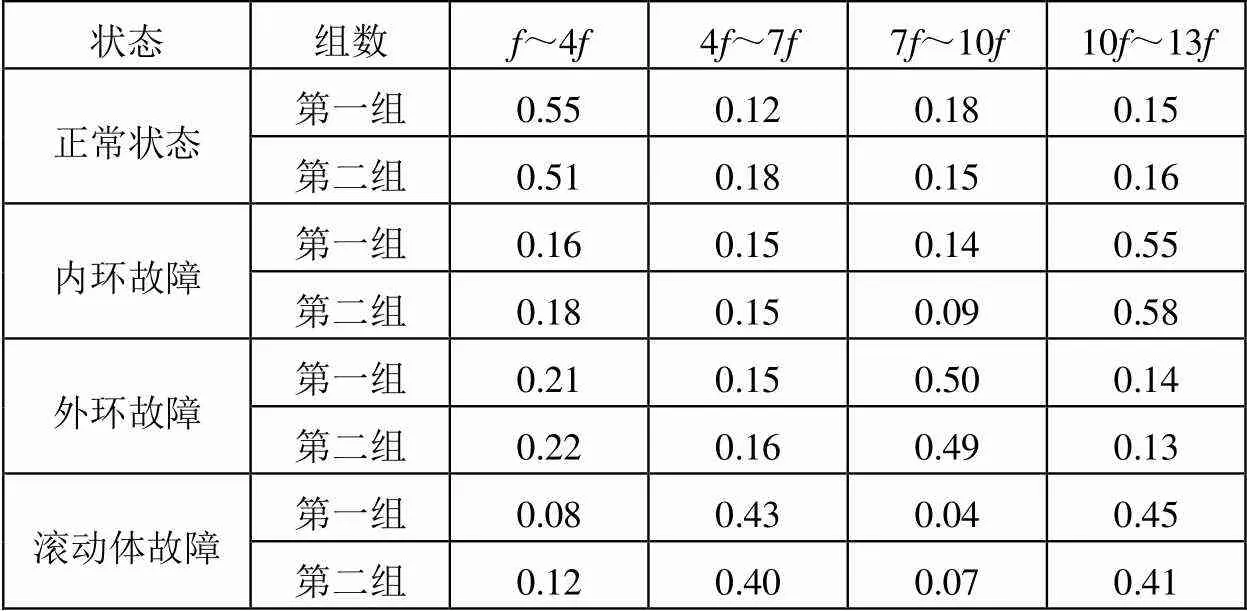

故将主轴承特征频率构成的向量空间映射到状态空间,分析状态类型。主轴在四种工作状态下采集振动及噪声信号,将不同情况下的信号经过主元小波包去噪后,在不同频率下进行峰值提取(其中为工频),构成8维的特征向量,再通过主元降维得到4维特征向量,减小Elman网络输入维度,最后将特征向量归一化处理,将几十、几百的数值降低到小数形式,方便计算,最终得到四种状态的振动及噪声的部分特征值如表1、表2所示。

表1 四种锻压机床主轴承振动状态特征值

表2 四种锻压机床主轴承噪声状态特征值

以其中一组状态特征数据为例,图2是主轴承不同状态能量特征的频带柱状图。

图2 主轴承状态频带比较

机床主轴承振动及噪声信号,通过特征提取及归一化处理后的状态波形构成8维特征向量,经过主元分析后,8维的特征向量降低到4维,用最精简的维数表示同一种主轴承状态,便于观察特征值规律,简化神经网络拓扑结构,提高故障诊断效率。

3 主轴承振动及噪声递归神经网络分析

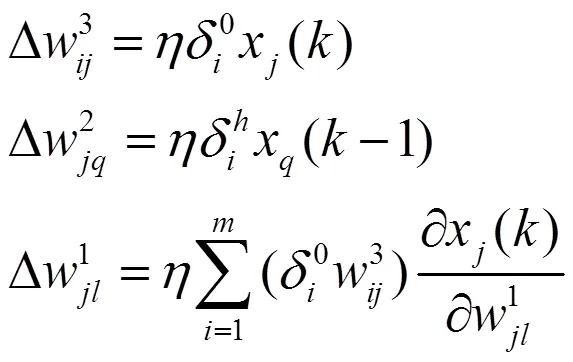

主元小波包特征提取后,主轴承振动及噪声信号构成的特征空间作为输入,采用递归神经网络进行训练,映射到主轴承状态空间。选择S激活函数,将BP或动态反向传播算法应用于递归结构中即组成Elman网络;亦可采用基于高斯激活函数的RBF训练权值。

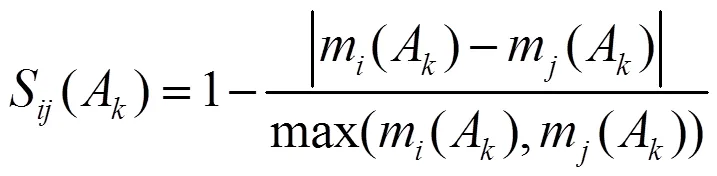

与前馈网络类似,物理信号由输入层传输,通过特有的上下文单元以及线性或非线性激发函数组成的隐层,最终通过线性加权输出。而上下文单元类似于一个步时延算子,不断记忆前一刻的隐层输出值,其动态学习算法如下:

其中:

图3 Elman网络模型

将振动及噪声的特征值作为Elman网络的输入,设计输入节点数为4;隐层节点数为9;上下文单元与隐层节点数相同;输出为正常工作及3种不同的故障状态,设计输出节点为4,其状态对应训练目标输出为:正常状态(0001);轴承内环点蚀(0010);轴承外环点蚀(0100);滚动体点蚀(1000),通过参数设计及调整,建立神经网络模型如图3所示。

4 基于数据修正的主轴承D-S证据融合分析

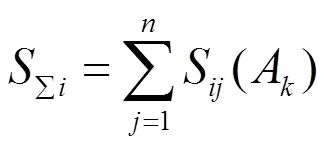

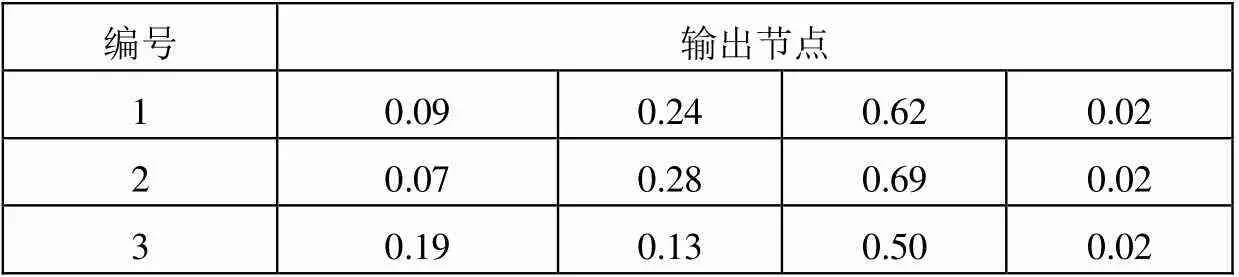

传统D-S证据理论无法解决冲突数据融合失效的问题,文献[16]应用相似度函数改进D-S证据理论,本文基于文献[16]的相似度函数,但并不采用其支持度和信任度,而是将相似度函数运用在数据预处理中,并通过两次归一化过程,保证融合数据和为1的性质,再采用D-S证据理论将数据融合,简化了处理过程,提高了数据处理速度,并仍能得到比传统D-S证据理论优秀的融合结果。

对主轴承振动及噪声数据逐层修正,再将每次修正后的数据与上一层证据结果融合,证据每一次融合都重新计算相似度及数据修正系数,提高数据的协同性,达到连续提高数据融合精度的效果。

5 锻压机床主轴承故障诊断结果

对机床主轴承故障诊断首先要形成状态映射空间,主轴承状态类型大体可分为:正常状态、滚动轴承内环点蚀、滚动轴承外环点蚀、转动体点蚀四种,其故障特征体现在振动及噪声频谱谐波的不同,如下所示:

7016AC型主轴承参数:=10mm,=102.5mm,=21,=25°,机床在1200r/min工况下采集振动及噪声信号,噪声属于振动同源信号,具有振动的故障频率特征。经计算,主轴转速频率:20Hz;内环故障频率:228.6Hz;外环故障频率:191.4Hz;滚动体故障频率:101.7Hz。通过分析正常及三种故障状态下频谱的区别,将频率范围作为判断依据。

获取四种状态类型数据各50组,共200组,就可以组成一个200×4的矩阵,以“行”为单位打乱矩阵并选择前180组数据训练网络,后20组数据作为网络效果的测试样本,训练后发现对应去噪后的振动及噪声信号。

主轴承振动及噪声信号属于高维输入的特征空间,数据内容丰富,采用传统的BP、RBF网络容易出现训练困难、对外部噪声敏感的弊端,分别将状态特征值输入BP、RBF、Elman网络,通过网络判定的状态类型分别如图3a、图3b、图3c所示。

图3 不同网络诊断结果输出

由图3可以看出,此网络内部多层学习的动态特性,优化了传统数据的输入或训练方式,因此对于主轴故障诊断更具有适应时变特性的能力,与BP、RBF相比,结果更加精确。

为探究多源数据融合的容错能力,采用2个振动传感器,1个噪声传感器,其中传感器网络的一组输入特征值数据如表3所示。

表3 传感器网络输入特征值

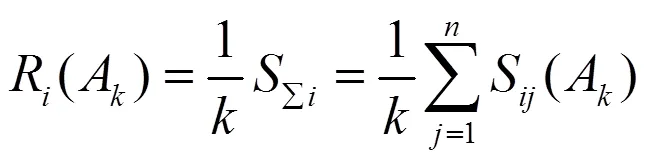

经过归一化处理及网络学习后得到网络状态输出向量如表4所示。

表4 三个传感器神经网络输出

由表4可见,理论输出1,实际输出0.62、0.69、0.50,将输出归一化求信任度,证据均指向机床滚动轴承内环点蚀故障状态,信任度分别达到0.64、0.65、0.60,如表5所示。

表5 故障信任度

表6 融合前后诊断结果比较

分别采用传统D-S证据理论和基于数据修正的D-S证据理论将信号融合,前后诊断结果比较如表6所示。

根据传统D-S证据理论将编号1和编号2的振动传感器融合,=0.5123,然后获得振动传感器经过Elman网络所确定的可信任分配函数值,再将二者融合状态类型信任度从0.64、0.65提升到0.853,发现精确度明显增加。将编号2、3采用同样方法融合,=0.5545,根据公式求得信任度从0.853提升到0.875,故障诊断信任度增加。

采用本文融合方法,编号1、2传感器数据相似度{0.778,0.962,0.985,1},基于相似度的修正系数{0.201,0.258,0.264,0.269},修正后2号传感器数据{0.056,0.259,0.664,0.0201},计算’=0.5049,再将二者融合后的信任度与传统D-S融合结果0.853相比,信任度提升到0.858。同样2、3传感器数据相似度{0.244,0.579,0.904,0.952},基于相似度的修正系数{0.091,0.216,0.337,0.356},修正后3号传感器数据{0.080,0.123,0.770,0.027},可以看出,与原始数据相比,修正后的数据更加精确。计算’=0.4518,再将二者融合后的信任度与传统D-S融合结果0.875相比,信任度提升到0.933。

比较得出,基于数据修正的D-S证据理论多源数据融合诊断比传统D-S证据理诊断效果好。

下面探究两种方法的容错能力,假如编号3传感器发生故障,输出归一化的特征值为{0.20,0.42,0.26,0.12},产生明显异常,对应的状态信任函数极低,甚至已经导致诊断的错误判断,但编号1、2传感器仍处于工作状态,经过两种方法多源数据融合,诊断结果比较如表7所示。

表7 传感器3故障,融合前后诊断结果比较

由表7结果,可以看出当一个传感器发生故障时,传统D-S证据理论的故障诊断信任度从0.853降低到0.791,诊断结果仍保持准确,而基于数据修正的D-S证据理论故障诊断信任度从0.859降低到0.799。比较得出,两种方法均具备容错能力,与单一传感器相比,诊断效果好,且本文方法优于传统D-S证据理论数据融合方法。

6 结束语

诊断结果比较表明,基于Elman网络及数据修正D-S证据理论的多源数据融合优于传统BP、RBF及D-S证据理论的融合方法,克服了单一传感器故障导致的错误判断,具有更高效、更快速的故障诊断能力,改善了单个传感器诊断的不足,使诊断具备容错能力,大大提高了D-S证据理论的诊断准确性。

1 王广勇,郭正才,朱艳飞. 数控机床主轴系统FMECA分析及改进措施[J]. 组合机床与自动化加工技术,2015(11):111~113

2 王江萍,段腾飞. 基于特征融合和稀疏表示的齿轮故障诊断[J]. 机械传动,2017(1):54~58

3 张卫,剑军,蔡飞. 防空导弹武器系统故障诊断技术探究[J]. 航天制造技术,2011(1):8~12

4 冯东芳,郑鹏,滕立波. 用故障诊断方法判断机床主轴承轴承的工作状态[J]. 控制与检测,2015(11):33~35

5 李登静,范守文. 面向混联机床传感器故障的容错纠错方法研究[J]. 机械科学与技术,2009(12):1634~1638

6 黄良沛,吴超威,王靖. 小波包分析和BP神经网络在滚动轴承故障模式识别中的应用[J]. 电子测量技术,2016(4):164~168

7 彭国平,邢益临,叶飞. 航空发动机零度圆弧锥齿轮啮合不良原因分析[J].航天制造技术,2009(3):43~46

8 张海,孟伟. 某型航空发动机减速器轴承失效故障分析与排除[J]. 航天制造技术,2013(3):25~29

9 Li Maolin. Sensitive feature extraction of machine faults based on sparse representation[J]. Journal of Mechanical Engineering, 2013, 49(1): 73~74

10 Baydar N,Ball A. Detection of gear failures via vibration and acoustics signals using wavelet transform[J]. Mechanical Systems and Signal Processing, 2003, 17(4): 787~804

11 Samanta B,Nataraj C. Use of particle swarm optimization for machinery fault detection[J]. Engineering Applications of Artificial intelligence, 2009, 22: 308~316

12 谭青,向阳辉. 加权证据理论信息融合方法在故障诊断中的应用[J]. 振动与冲击,2008,27(4):112~116

13 Bosuk Yang,Kwangjin Kim. Application of dempster-shafter theory in fault diagnosis of induction motors using vibration and current signals[J]. Mechanical Systems and Signal Processing,2006, 20(2): 403~420

14 Wen Yan, Tan Jiwen, Zhan Hong, et al. Fault diagnosis based on multi-sensor data fusion for numerical control machine[J]. International Journal of Online Engineering, 2016, 12(2): 29~34

15 龚立雄,黄敏. 基于KPCA的轴承故障状态分类研究[J]. 现代制造工程,2015(7):149~153

16 梁威,魏宏飞. D-S证据理论中一种冲突证据的融合方法[J]. 计算机工程与应用,2011,47(1971):903~995

Fault Diagnosis of Main Bearing of Forging Machine Based on Multi-source Data Fusion

Liu Sheng Wu Di Li Peng

(College of Automation, Harbin Engineering University, Harbin 150010)

Aiming at the fault diagnosis of the main bearing of machine tool, the paper presents a fault diagnosis method based on the principal wavelet packet, recursive neural network and multi-source data fusion of the vibration and noise signals to solve the problem of low accuracy of the traditional method by sensor data analysis, and the fault diagnosis of the main bearing of the machine tool is realized. The signal characteristic values collected by vibration and noise sensors are extracted by the principal wavelet packet, and the partial fault diagnosis is carried out by using the recursive neural network, and the fault evidence of the bearing failure is obtained by different sensors. Then, the D-S evidence theory based on data revision is adopted to integrate the vibration and noise diagnosis results. This method solves the problem of the instability and the limitation of single sensor and the failure of traditional D-S evidence theory under the conflict evidences, makes diagnosis have fault tolerance ability, and improves the precision of the traditional fault diagnosis.

main bearing of machine tool;fault diagnosis;vibration and noise analysis;principal wavelet packet;recursive neural network;multi-source data fusion

刘胜(1957),教授,控制理论与控制工程专业;研究方向:模式识别与智能系统、随机系统最优估计与控制。

2018-02-06