3DP 砂型打印在铸造生产中的应用研究

2021-02-02刘怡乐李翔光

刘怡乐,李翔光,胡 健

(贵州航天风华精密设备有限公司,贵州贵阳 550009)

传统砂型铸造需要模具厂家配合来进行生产,不能满足新产品的快速研制及开发需求。3DP打印技术利用三维模型造型,能够将传统铸造的模具制造、造型、制芯、合箱等四个工序全部由3D打印及智能成型一个工序实现,手工、体力工作将被智能机器代替。该技术可以打印出任何形状的砂型,在产品研发及复杂零件制作上具有巨大优势,同时3DP 砂型打印在打印精度、打印速度及砂型质量等方面都具有一定的优势[1-3]。

1 3DP 砂型打印技术

3DP 砂型打印即三维粉末粘接技术,该技术利用微滴喷射技术,将砂型模型进行切片处理后,计算机根据砂型模型的轮廓精准控制打印头的喷射速度及喷射量,将打印头树脂喷在预混的砂子上,待砂子固化后,打印台下降一个层面,打印头继续喷射出树脂,重复往返,砂子层层进行堆积得到所需砂型模型。

2 3D 砂型数模设计

2.1 设计原则

对铸造过程而言,在生产过程中最重要的就是铸件砂型。在铸件砂型模型设计时,主要从以下几个方面来进行:

(1)分型面。分型面选取的优劣,对铸件精度、生产成本和生产率影响很大,特别是3DP 砂型打印后需要对砂型进行清砂,要充分考虑造型设计是否能顺利清砂,从而保证砂型的完整精确。同时,要尽可能减少分型面数目并简化砂型造型。

(2)定位方式。为了保证砂芯模型的位置,提高铸件的尺寸精度,提高工作效率,设计合理的定位方式对于砂型模型的设计是十分重要的。

(3)排气系统。为了保证铸件的质量,砂型模型设计过程中要保证砂型结构有利于铸件充分的排气,避免因排气不良而导致铸件报废。

(4)砂型强度。3DP 砂型不同于传统的手工造型,砂型造型设计时要考虑砂型的强度是否能满足铸造生产过程。一般来说,砂型造型时要保证铸件与四周的壁厚≥35mm;多个铸件同时造型时,要保证相邻铸件间距≥10mm。

(5)吊装方式。对于实际生产过程来说,铸件砂型应方便进行搬运,合适的吊装方式可以大大提高生产效率。小型铸件可以采用手柄式设计进行搬运,大型砂型可以采用吊装方式进行搬运。

2.2 砂型数模后处理

砂型模型设计好以后需要将模型导入到3DP打印设备上进行排版优化,进而满足砂型的打印需求。

2.2.1 导入模型类型

砂型模型设计好后需要将模型导出为“.stl”格式的文件,在对砂型模型进行格式转换时,模型是以三角片面的方式对其进行划分,因此三角片面的数量直接影响了砂型的精度。三角片面数量太少,模型在一定程度上会发生变形,但数量太多,又会导致设备的计算量增大,影响设备的运行效率。砂型模型导出时,模型的三角公差及相邻公差应≤0.05,从而保证模型的精度符合使用需求。

2.2.2 模型位置调整

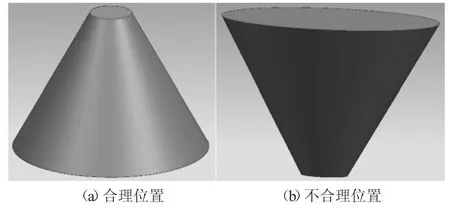

由于3DP 砂型打印是逐层进行打印的,模型排版时要尽量保证大平面朝下,减少模型打印过程受重力的影响。如图1 所示,当砂型模型高度方向存在斜面或曲面时,模型的摆放位置不合理就会导致打印出的砂型在重力作用下产生台阶效应甚至发生变形,影响砂型的精度,严重时甚至导致砂型的报废。当设计不得不采用小平面朝下时,应设计相应的辅助模型来防止砂型因重力影响导致的变形。

图1 砂型模型位置

2.2.3 模型排版

模型位置调整完成后,需要对模型进行三维排版,排版时要保证模型之间留有一定的距离。两模型距离太近,导致砂型粘合在一起,导致模型的报废;模型距离太远,设备的空间利用率低,导致打印及清砂时间增加,降低工作效率。一般来说,两砂型距离为10~30mm。

2.3 砂型打印

(1)试样性能测试。模型排版完后需要放入一定数量的测试试样,用于检测及记录其性能。因每次打印时砂型性能都会存在一定的变化,因而需要测试试样来测试其抗弯性能、抗剪性能及发气量,保证砂型的质量符合使用需求,并对其性能进行记录。

(2)砂型打印。试样性能测试合格后,方可进行砂型的打印工作,在打印过程中注意观察是否存在异常,以便后期对砂型模型进行修改及调整。

(3)砂型烘烤。为了使打印好的砂型性能达到最佳状态,将打印好的砂型放入烘箱中于100℃烘烤2~3h 取出方可进行使用。烘烤时间过长或过短,都会直接影响铸件的质量。

3 生产应用及前景

目前,我厂已成功将3DP 砂型打印技术应用于铸件和冷铁的砂型打印,因其打印的砂型表面质量优良,可以大大减少后期砂型的修整及铸件的打磨工作量,提高铸件的生产效率。我厂打印的冷铁砂型如图2 所示。

图2 冷铁砂型图

相比于传统铸造生产,3DP 砂型打印具有精度高、快读成型及无需模具的优点,可以随时调整产品的尺寸结构,满足快速研制及生产的需求,在航空航天、交通运输及机械制造领域具有不可比拟的优势。同时,3DP 砂型打印完全不受零件形状的影响,设计人员可以根据产品功能要求,制定合适的工艺方案;并且完全颠覆传统的铸造方式,做到无拔模、无工艺补贴、浇冒口的开设也可以不受任何限制,完全可以按照最优的方式进行。为新产品研制及开发提供极为便利的条件,降低研制及生产的费用,增加产品的附加值,提高产品的质量。与此同时,随着3DP 砂型打印在铸造行业的应用逐渐增多,如何将3DP 打印设备国产化及进一步降低打印成本也将是值得重点关注的问题。