硼酚醛树脂在固体火箭发动机防热内衬中的应用

2018-05-17张新航张海鹏胡大宁张崇耿

张新航 张海鹏 胡大宁 张 飞 张 权 刘 兵 张崇耿

硼酚醛树脂在固体火箭发动机防热内衬中的应用

张新航1张海鹏1胡大宁2张 飞1张 权1刘 兵1张崇耿1

(1. 西安长峰机电研究所,西安 710065;2. 陆军天水地区军事代表室,天水 740000)

某型号固体火箭发动机防热内衬要求具有耐烧蚀、耐冲刷以及隔热的性能特点,利用硼酚醛树脂优良的耐高温性和高残炭率,通过与碳纤维复合模压成型,并对配方和工艺进行了优化和改进,成功研制出一种性能优良的碳纤维/硼酚醛内衬,该碳纤维/硼酚醛内衬通过了高低温循环、热冲击试验以及试车考核试验,表明该研制的碳纤维/硼酚醛内衬性能可靠,工艺性能满足要求。

硼酚醛树脂;碳纤维/硼酚醛复合材料;固体火箭发动机模压内衬

1 引言

某型号发动机扩张段内衬要经受高温、高压燃气流强烈冲刷。喷管扩张段外壳为轻质、熔点较低的铝材,因此,内衬需要较优良的隔热性能。

纤维增强复合材料具有高的比强度和比模量以及耐热、耐高温等优点,广泛应用于航天领域[1]。碳基复合材料与硅基复合材料相比,其耐烧蚀、耐冲刷性能优异,密度较低,但热导率较高。因此采用碳基复合材料时,在它与金属界面必须有一层粘接强度高、耐高温、热导率小的过渡粘接胶,并在配方设计时,使碳基复合材料在烧蚀过程中适度膨胀,从而达到既耐烧蚀、耐冲刷又隔热的目的。

模压成型工艺首先将纤维浸渍树脂基体后制备预浸料,然后放入金属模腔中,合模后,在一定的压力和温度作用下使预浸料在模腔内受热软化,并固化成型[2]。该型号发动机防热内衬选用新型、耐高温、高纯硼酚醛树脂为基体树脂,碳纤维为增强材料。制造后封头内衬采用先进的整体模压工艺[3],而扩张段内衬采用预混料高强模压工艺。

2 实验和试验

2.1 材料

碳纤维,12K,吉林炭素厂。硼酚醛树脂,硼酚醛树脂,西安太航阻或聚合物有限公司。KH-CL-RTV硅橡胶胶粘剂,中国科学院北京化学研究所。触变剂、增韧剂等其它助剂均为市售。

2.2 性能测试

2.2.1 试样制备

按配方和工艺制作碳纤维预混料,在相应的标准模具和小平板硫化机中按相应的工艺条件压制成试件,试件固化(175±5)℃/20min。试件后处理工艺:(120±5)℃/1h+(180±5)℃/1h+(200±5)℃/2h,之后,试件随烘箱降温至室温。

2.2.2 主要性能测试

a. 密度,按GB—1463标准测试。

b. 压缩强度,按GB/T1448—83标准测试。

c. 弯曲强度,按GB/T1449—83标准测试。

d. 冲击韧性,按GB/T1451—83标准测试。

e. 氧-乙炔烧蚀率,按GJB323A—96标准测试。

f. 热分析试验:差动热分析,气氛:空气;参比物:Al2O3粉;升温速率分别取5℃/min、10℃/min、15℃/min;DSC±10mcal/s;走纸5mm/min。粉状试样。热失重分析,升温速率10℃/min,N2气氛,粉状试样。

2.2.3 主要试验仪器、设备

a. 微机控制电子万能试验机,CTM 5204,深圳新三思计量技术有限公司。

b. 小平板硫化机,公称力0.6MN,上海橡胶机械厂;油压机,公称力2000kN,天津锻压机床厂。

c. CDR-1型差动热分析仪,上海天平仪器厂。

d. USA,Dupont TA-2950热重分析仪,西安近代化学研究所。

e. 推进剂、包覆层烧蚀率计量装置,OAE-917型,西安理工大学研制,西安近代化学研究所购置。

f. 200℃恒温干燥箱,上海实验设备厂。

g. 高低温试验箱,西安长峰机电研究所。

h. 发动机地面试车台及其测试装置,西安长峰机电研究所。

2.3 碳纤维复合材料主体树脂优选

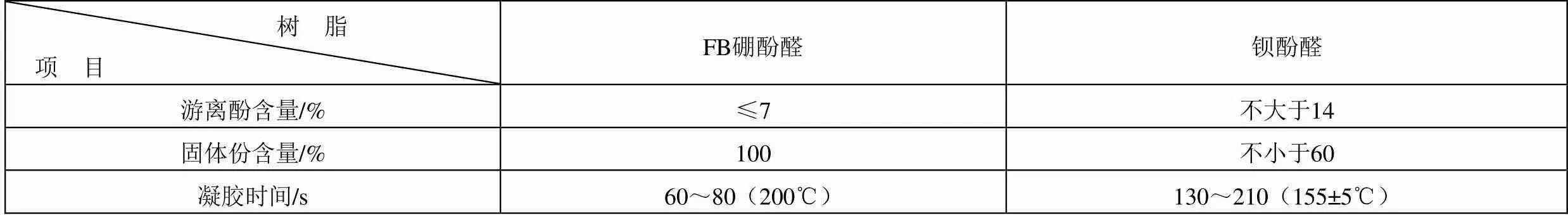

国内目前使用的防热基体树脂主要有两种:钡酚醛树脂和F01-36氨酚醛树脂,这两种树脂对碳纤维的浸润不好,其复合材料性能也不满足要求。通过分析比较,选用了新型FB硼酚醛树脂作为内衬用基体树脂,树脂性能分析对比见表1、表2、表3。

由表1可见,FB硼酚醛树脂是一种高纯树脂,游离酚含量≤7%。由于分子结构中引入了硼元素,酚羟基的氢原子被硼原子取代,从而赋予树脂耐高温和残碳率高的特性,见表2。表3结果表明,未固化的FB硼酚醛树脂的分子量较小,分子量分布宽度较窄,有利于碳纤维浸润。

表1 酚醛树脂质量指标

表2 酚醛树脂耐热性

表3 酚醛树脂分子量及其分布分析结果

2.4 碳纤维/硼酚醛复合材料配方优选与改进

利用五种配方进行工艺试验,从中选出两种配方模压成产品。发现有一种配方模压的产品表面质量欠佳,树脂聚集出现的花纹多,且时有掉块,严重的出现裂纹,故被淘汰。按选出配方压制的内衬虽然通过了各种条件下的试车考核,但仔细分析,仍不完善。由于FB硼酚醛树脂对金属有极高的粘接力,为防止脱模困难,配方中加入了内脱模剂。由于碳纤维属难粘材料,内脱模剂和增韧剂的加入会影响粘接性能。通过实践,压制内衬时脱模顺利,故取消了内脱模剂。

2.5 内衬配方基体树脂材料性能

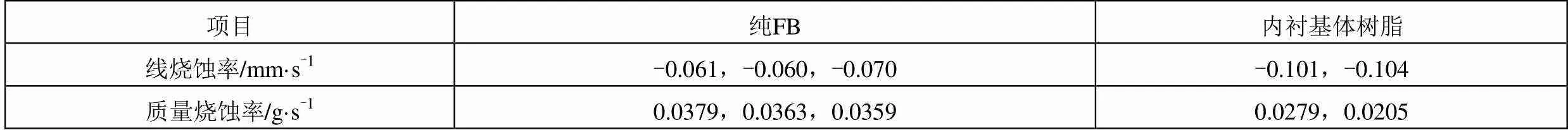

表4 树脂的氧-乙炔烧蚀率

树脂的氧-乙炔烧蚀率见表4。由表4可知,与纯FB树脂相比,内衬配方基体树脂试件烧蚀膨胀较大,但质量烧蚀率小于纯FB树脂试件。

碳纤维复合材料试件性能分别见表5、表6、表7。表5数据说明碳纤维/FB内衬基体树脂试件综合性能比碳纤维/氨酚醛树脂试件综合性能要好。由表6可见,碳纤维/硼酚醛内衬产品的氧-乙炔烧蚀率与国外同类内衬产品相当。

表5 碳纤维/酚醛复合材料模压试件性能

表6 碳纤维/酚醛复合材料试件氧-乙炔烧蚀率

表7 碳纤维/硼酚醛试件和内衬产品的密度 g·cm-3

2.6 内衬模压工艺参数的优选与改进

利用树脂的差动热分析(DSC)曲线固化放热峰,可以求取固化工艺参数。选取DSC不同升温速率(=5℃/min、10℃/min、15℃/min)测基体树脂固化峰温度,即放热峰的开始温度(i),峰顶温度(p),峰终止温度(f),以此绘制树脂固化温度与升温速率关系曲线,并将曲线外推至=0,求得固化温度参数(i0,p0,f0);纯FB树脂i0=138℃,p0=175℃,f0=202℃,配方基体树脂i0=105℃,p0=181℃,f0=204℃。故配方基体树脂加压温度105℃,固化温度181℃,后处理温度204℃。

2.7 模压工艺技术

2.7.1 控制装料温度和加压时机

碳纤维/硼酚醛复合材料模压工艺控制条件比较严格[4]。加压时机没有控制好,加压过迟,模具预热温度偏高,在相同的其它条件下压制时,就会出现过渡胶先凝胶而导致粘接性能降低。一旦内应力集中于界面,便造成开裂脱粘。增加过渡胶层的韧性,在树脂熔融温度(105℃)下装料,闭模后严格控制加压时机(料温105℃),在这种条件下能保证其粘接强度,从而克服开裂脱粘现象。

2.7.2 装料方式的改进和升温速度的控制

优选工艺参数过程中压制的内衬,无损探伤时发现存在裂纹,产品表面也出现聚胶斑点。

出现裂纹的原因主要是产品中树脂含量偏低。引起产品中树脂含量偏低的原因有二:一是加压过早,树脂流失过多;二是装料方式不当。选好加压时机后,装料方式成为主要问题。初期采用填充加压法装料,造成产品上下树脂含量不均匀,产品下部分树脂含量较低,容易出现裂纹。后改用中空压缩法装料,内衬产品中很少出现裂纹。

内衬表面出现少量聚胶斑点的原因一是碳纤维预混料预热时间过长,挥发含量偏低,不溶性树脂含量偏高;二是加压过迟,树脂纤维流动不同步,挤出的树脂快速凝固,在表面占位;三是模具预热温度偏低,入模料温达不到105℃,未软化的碳纤维预混料受压后预压不密实,树脂融化时就填充到料间缝隙中,因而产生聚胶斑点。碳纤维料预热时间不宜过长;装模料量充足;确保模具预热温度、时间达到要求,模具温度均匀一致;控制加压时机,当碳纤维料软化时加压并控制升温速度20℃/h,使碳纤维料坯密实、无缝隙,料坯升温缓慢、均匀,从而消除了树脂聚集的条件。

2.7.3 扩张段的碳纤维/硼酚醛内衬模压工艺参数优选与改进

经过多次试压摸索,选择了一组较好的工艺参数,压制出第一批内衬产品,地面试车虽然获得成功,但产品存在一些缺陷,如部分产品界面开裂、脱粘,有聚胶斑点,内衬产品无损探伤时发现存在裂纹。经过反复摸索,优化出新的工艺参数,克服了上述问题。

优化后的工艺参数为:模压料预热100℃,10min。控制模具温度在105~110℃条件下装料、合模后按规定停留足够的时间(确保料温105℃)再加压,控制升温速率为20℃/h,180℃固化保温足够时间,然后自然降温至60℃脱模。

2.8 喷管扩张段碳纤维/硼酚醛内衬粘接胶粘剂的选择试验

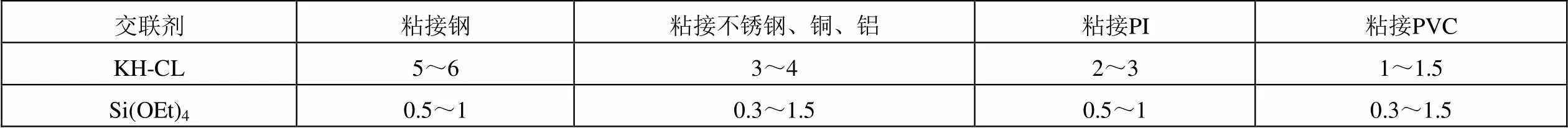

优选出对金属、高分子材料和碳纤维/硼酚醛复合材料的粘接强度都比较高的KH-CL-RTV硅橡胶作喷管扩张段碳纤维/硼酚醛内衬粘接胶粘剂。

表8 各种硅橡胶对铝和碳纤维/硼酚醛复合材料粘接强度比较

表9 不同胶联剂的RTV硅橡胶对金属、高分子材料的粘接强度比较 MPa

各种硅橡胶对铝和碳纤维/硼酚醛复合材料粘接强度比较见表8。KH-CL-RTV硅橡胶对金属、高分子材料的粘接强度见表9。

从表8、表9可见,KH-CL-RTV硅橡胶对金属、高分子材料和碳纤维/硼酚醛复合材料的粘接强度都比较高。从表8可见,KH-CL-RTV硅橡胶对铝和碳纤维/硼酚醛复合材料粘接强度比较理想(粘接强度高、离散系数小)。虽然GD-414硅橡胶对铝和碳纤维/硼酚醛复合材料粘接强度也高,但它固化时产生少量对铝有腐蚀作用的物质,长贮老化性能会变差,不宜采用。此外KH-CL-RTV硅橡胶热导率小,为0.20~0.22W/m·K,隔热性能优良。所以选用KH-CL-RTV硅橡胶为喷管扩张段碳纤维/硼酚醛内衬粘接胶粘剂。

2.9 喷管扩张段碳纤维/硼酚醛内衬高低温循环和热冲击试验

高低温循环试验:随机抽取喷管扩张段/内衬产品各3件放入试验箱内,降温至-40℃,保温3h,然后,试验件随试验箱自然升温至室温,再以30℃/h的速度将温度升至+60℃,保温3h,试验件随试验箱自然降温至室温。

热冲击试验:随机抽取喷管扩张段/内衬产品各3件放入-40℃的试验箱内,保温3h,然后又将试验件放入+60℃的试验箱内,保温3h,立即取出试验件,在室温下自然降温至室温。

检验上述试验过的试验件,未发现内衬与金属界面开裂脱粘,内衬本身也未发现裂纹。

3 试车考核试验

喷管扩张段碳纤维/硼酚醛内衬在某型号厚壁发动机上共试车5发,多次在+20℃、+60℃和-40℃保温后试车和随发动机进行冲击、振动例行试验后,分别在+60℃和-40℃保温后试车,成功率100%。解剖后内衬沿燃气流方向出现不同程度的膨胀。测喷管扩张段内衬试车后失重约16%,后封头内衬失重约11%,内衬耐高温、耐烧蚀、耐冲刷性能极为优良。

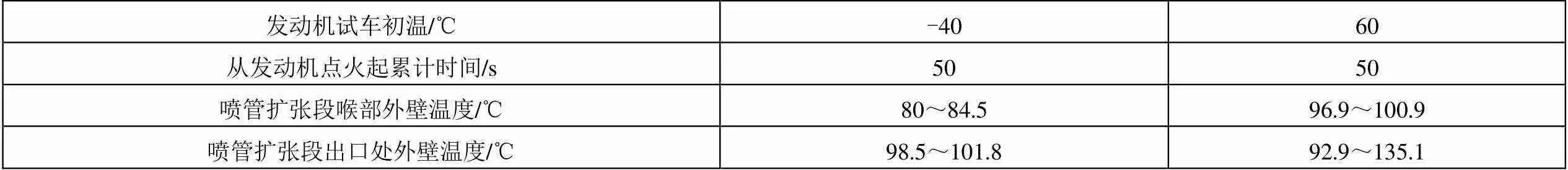

薄壁金属外壳及喷管扩张段碳纤维/硼酚醛内衬在厚壁发动机上+20℃保温后试车,测得的外壁温度见表10。内衬在薄壁发动机上进行了高、低温试车,测得的喷管扩张段外壁温度见表11。

表10 喷管扩张段外壁温度测试值

表11 喷管扩张段外壁温度测试值

上述试验考核结果表明,碳纤维/硼酚醛复合材料内、KH-CL-RTV粘接胶(喷管扩张段)组成的复合内衬隔热性能优良,符合设计要求和满足使用要求。

4 结束语

a. FB硼酚醛树脂耐高温性能优良,热解残碳率高,未固化的FB硼酚醛树脂的分子量较小,分子量分布宽度较窄,对碳纤维浸润和粘接性能都比较好。研制的碳纤维/硼酚醛复合材料内衬的性能优良。

b. 成功地探索出喷管扩张段内衬模压的关键工艺技术和碳纤维/硼酚醛复合材料的模压工艺,确定了生产内衬制品的最优工艺参数,生产出的内衬制品不存在裂纹,与金属外壳粘接优良,内衬表面无工艺缺陷。

c. 某型号发动机的地面试车和飞行试验表明研制的碳纤维/硼酚醛内衬试验可靠性极高,成功率100%,满足设计要求和使用要求。

1 郝晶莹,刘玉秋,鲍子成. 隔热件模压成型模具设计及工艺改进[J]. 航天制造技术,2009(5):36~39

2 沃西源,涂彬,夏英伟. 碳/环氧模压成型工艺特性及其影响性能分析[J].机扩张段整体模压工艺[J]. 航天制造技术,2006(4):15~17

3 罗震. 发动机扩张段整体模压工艺[J]. 航天工艺,1996(6):8~11

4 路明坤,张惠,王兆慧. 树脂基复合材料模压工艺加压时机优化研究[J]. 纤维复合材料,2005(1):34~36

Application of Boron Phenolic Resin in Thermal Protection Composite Lining of Solid Rocket Motor

Zhang Xinhang1Zhang Haipeng1Hu Daning2Zhang Fei1Zhang Quan1Liu Bing1Zhang Chonggeng1

(1. Xi’an Changfeng Research Institute of Mechanism and Electricity, Xi’an 710065;2. Representative Office of The Army in Tianshui Region, Tianshui 740000)

A typenozzle liners of solid rocket motor (SRM) requires the properties of ablation resistance, scour resistance and heat insulation. Using the excellent temperature resistance and high carbon residue ratio of boron phenolic resin, a carbon fiber/boron phenolic lining with excellent performance is developed by optimizing and improving the formulation and process. The carbon fiber/boron phenolic lining has passed the high and low temperature cycle, the thermal impact test and the test run. The results show that the developed carbon fiber/boron phenolic lining has reliable properties and the technological properties meet the requirements.

boron phenolic resin;carbon fiber reinforced boron phenolic composite;SRM integration molding liner

张新航(1977),硕士,复合材料专业;研究方向:固体火箭发动机材料和工艺。

2018-03-12