装配工艺对超高速试验轴系预紧力的影响研究

2018-05-17连军伟钱云方董丽双

连军伟 钱云方 董丽双

装配工艺对超高速试验轴系预紧力的影响研究

连军伟 钱云方 董丽双

(北京航天动力研究所,北京 100076)

针对某型号火箭发动机低温轴承进行超高转速试验时异常振动现象,为保证试验轴系工作时保持较好的稳定性,开展了仿真分析和工艺研究。通过ANSYS仿真,分析了不同预紧力对试验轴系固有频率的影响,并通过静态锤击试验验证轴系固有频率对于试验激励频域有充分的裕度。为保证试验轴系的装配工艺具有较好的一致性,研究了轴系的螺纹预紧的装配工艺。研制了一套预紧力检测系统,采用单因素法对试验轴系的有效预紧力的主要影响因素进行了研究,并明确了各影响因素对轴系预紧力的散差度。为进一步优化装配工艺提供了依据。

轴系;预紧力;振动;模态分析;固有频率

1 引言

随着我国航天技术的飞速发展,火箭系统对某型号上面级氢氧发动机的推力要求提升,由此,发动机转速必须相应提高,这就对涡轮泵轴承提出了更高的转速要求。为了降低故障风险,通常采用进行大量地面试验的方法和途径来研究轴承寿命和可靠性。低温轴承试验的装配工艺质量,严重影响轴承批次验收进度和发动机试车配套需求。

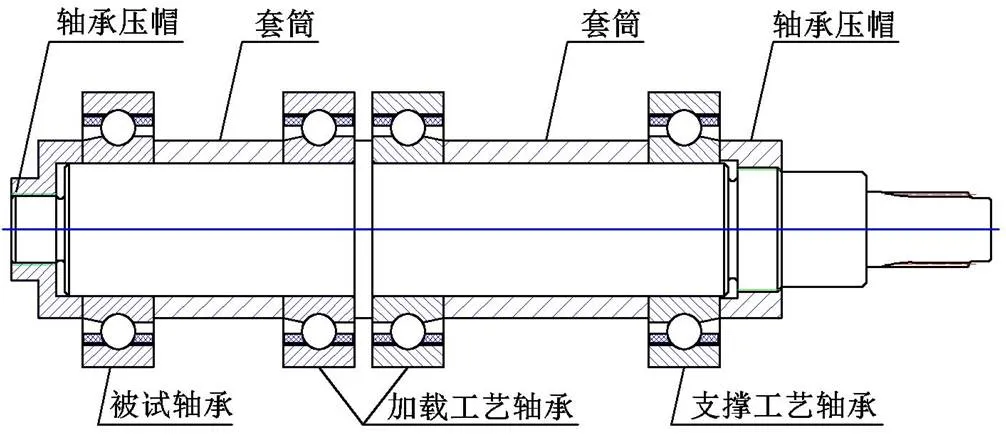

针对低温轴承试验轴系进行超高转速试验时异常振动情况,本文以某型号发动机氢涡轮泵轴承试验轴系为研究对象,进行模态仿真计算和装配工艺研究。轴系装配中使用的连接是螺纹连接,装配工艺的好坏直接体现在轴系预紧力散差大小。因此,提高螺纹连接的刚性及紧密性是保证装配质量的关键因素[1~8]。本文通过试验寻找轴系各部件(如图1所示)装配状态对预紧力的散差度,研究了轴承压帽不同装配状态对试验轴系轴向预紧力的影响,及不同轴向力对轴系模态的影响[9~13]。为后续优化装配状态,完善工艺规程提供了可靠依据。

图1 试验轴系

2 仿真分析

模态分析用于确定系统的动力特性,即自振频率和模态振型。系统的运动微分方程为:

式(1)中,、和分别为系统的质量矩阵、阻尼矩阵和刚度矩阵。和分别是系统各节点的位移向量和载荷向量。

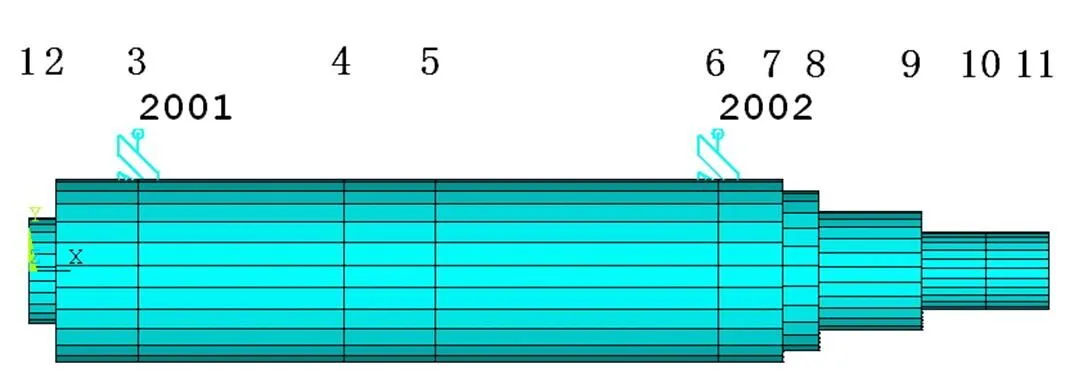

ANSYS进行模态分析时,试验轴系材料属性设置如下:EX=2.1×1011Pa,泊松比PRXY=0.28,材料密度=7850kg/m3,试验轴系有限元模型见图2。

图2 有限元模型

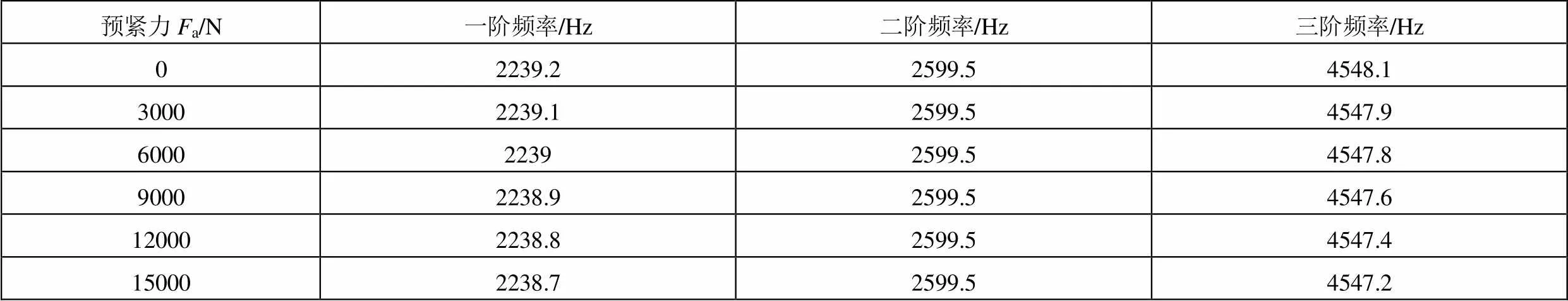

表1 不同预紧力下轴系的前三阶模态

试验轴系在不同轴向预紧力下前三阶固有频率见表1。该型号发动机轴承试验转速为75000r/min,即激励频率达1250Hz,由表1中不同状态下对转子的模态分析可知,转子的固有频率远离试验激励频率。不同轴向预紧力情况下试验轴系的模态几乎没有影响,轴承压帽的轴向预紧力对试验轴系固有频率的影响可忽略不计。

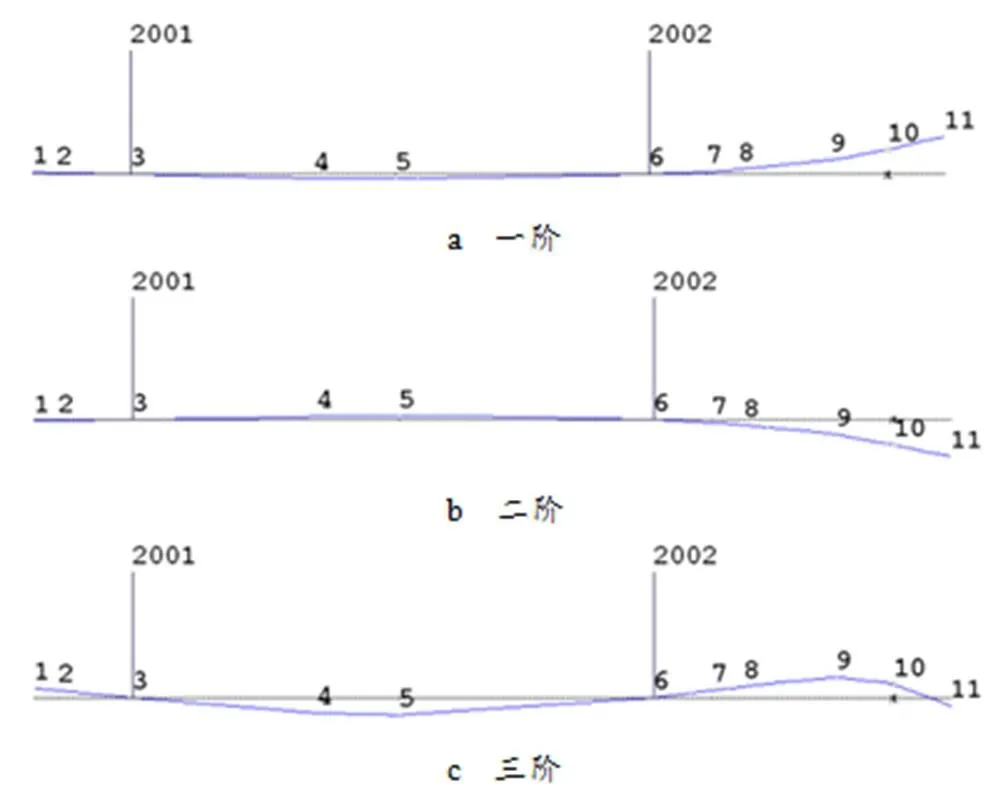

由图3和图4可知,未带轴向预紧力和3000N轴向预紧力时试验轴系前三阶振型规律表现一致,均为弯曲模态。

图3 未带预紧力时前三阶位移振型

图4 预紧力为3000N时前三阶位移振型

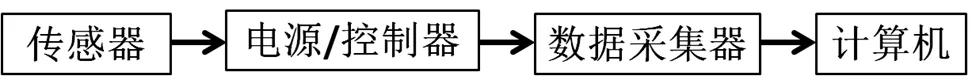

3 轴向预紧力检测试验

为满足轴承试验轴系测试需求,搭建了一套有效轴向预紧力采集系统,检测系统原理见图5。该检测系统包括:应变片传感器、电源/控制器、数据采集器、计算机(控制软件)。该检测系统利用A/D数据采集卡采集测试信号,通过采集软件读取并对信号数码显示。

图5 检测系统原理

在试验转子静态下,使用由应变片配置成四分之一桥路并带有补偿应变片的传感器进行应变测量,弹性模量=2.1×1011Pa。补偿应变片可以消除自发热和环境温度的变化对桥路的影响。

利用搭建的有效预紧力检测系统,对试验轴系进行轴向预紧力的检测。通过轴、套筒、轴承和轴承压帽组合装配,对轴承压帽施加定扭矩,测量轴系应变并转换为轴向力,并对数据进行分析,确定轴承试验轴系预紧力的影响因素。

3.1 润滑条件对预紧力的影响

在生产加工过程中不可避免造成轴承压帽螺纹表面粗糙度不同或者装配过程中造成的润滑状态不同。导致在不同润滑状态下的试验轴系在螺纹预紧处的预紧力同一性散差比较大。

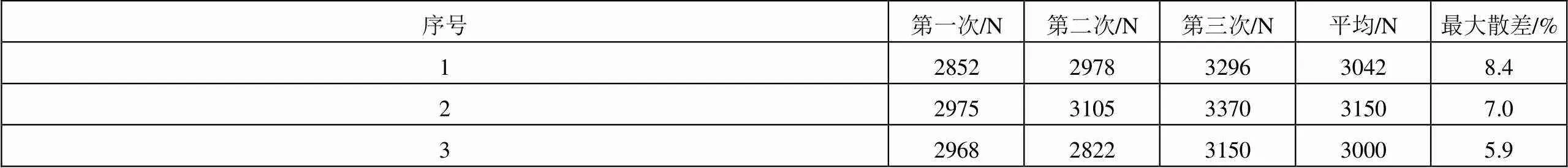

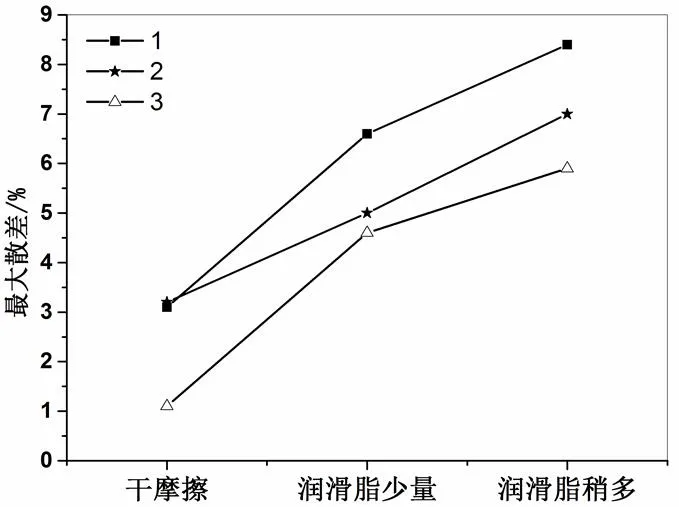

针对润滑条件对螺纹预紧力的影响,本试验选择了一个试验转子和三个轴承压帽进行研究,三个轴承压帽分别标记为1、2、3,保证其他装配条件相同。轴承压帽在干摩擦、涂少量脂膏擦拭干净和涂大量脂膏不擦拭情况下,缓慢施加力矩至35N·m,连续3次校核力矩,记录所测量应力,再转换为预紧力。试验数据下列各表所示。

最大散差计算如下:

max

从表2可知,干摩擦状态下,校核三次后最大散差值在4%以内。从表3可知,涂抹少量脂膏并擦拭干净,校核三次最大散差值在7%以内。从表4可知,涂抹大量脂膏不擦拭下,校核三次最大散差在9%以内。在相同的润滑条件下,不同轴承压帽预紧力的最大散差各不相同,1号轴承压帽最大,3号轴承压帽最小。

表2 干摩擦

表3 涂少量脂膏擦拭干净

表4 涂大量脂膏不擦拭

图6 轴向预紧力最大散差随润滑状态的变化

如图6所示,在不同润滑条件下,相同轴承压帽预紧力的最大散差各不相同,在润滑脂稍多时预紧力最大散差最大,在干摩擦状态下预紧力最大散差最小。

3.2 螺纹质量对轴向预紧力的影响

螺纹加工过程中不可避免存在误差,使螺纹尺寸出现差异。即使在相同的装配条件下,名义尺寸相同的不同螺纹预紧力各不相同。

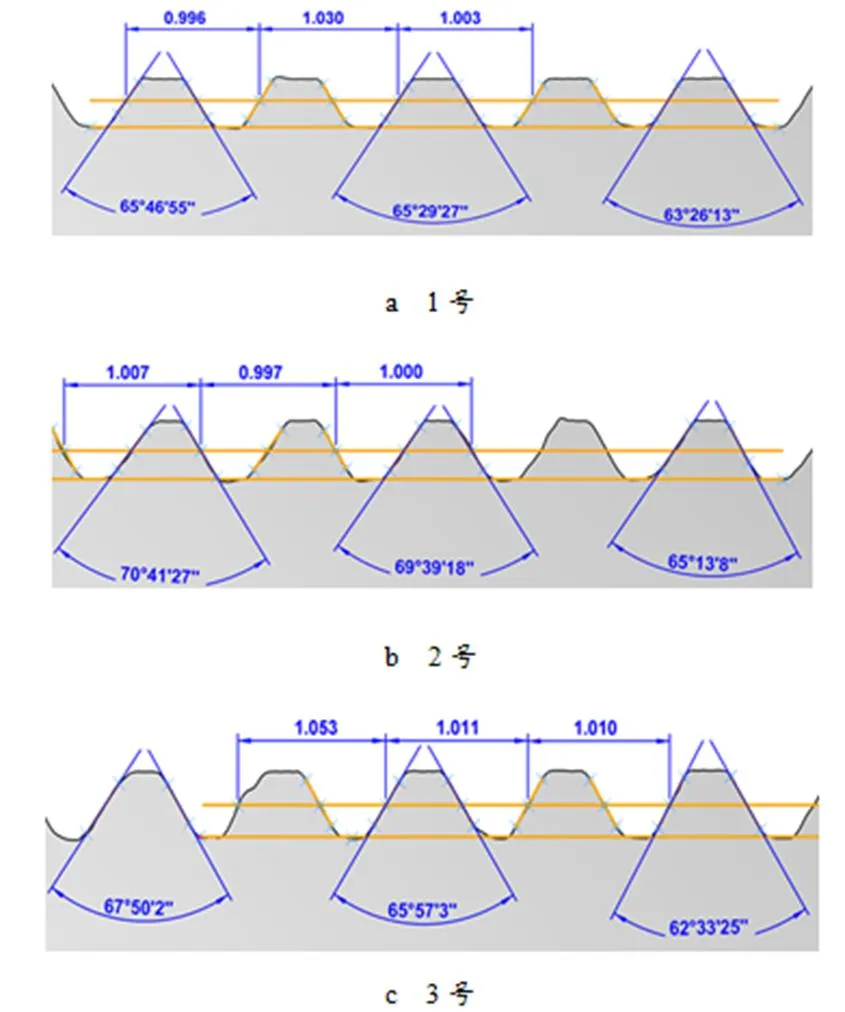

选取上述已标记的三个轴承压帽进行本试验。试验中使用TESA的表面轮廓度仪对所用三个轴承压帽表面轮廓进行了测量,如图7所示,测量结果见表7。

图7 轴承压帽螺纹表面轮廓度

表7 各轴承压帽螺纹尺寸

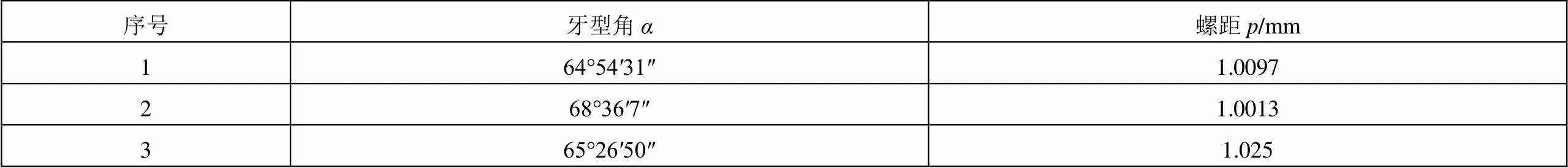

在保证其他装配条件相同的情况下,研究螺纹质量对轴向预紧力的影响。试验测的不同轴承压帽对应的轴向应变并转换为轴向力,做出散点图。如图8所示,在施加力矩相同情况下2号轴承压帽预紧力最大,1号次之,3号最小,说明轴承压帽的螺纹质量是影响预紧力的重要因素。由于更换不同轴承压帽造成的预紧力散差可达9.4%。

图8 不同轴承压帽预紧力比较

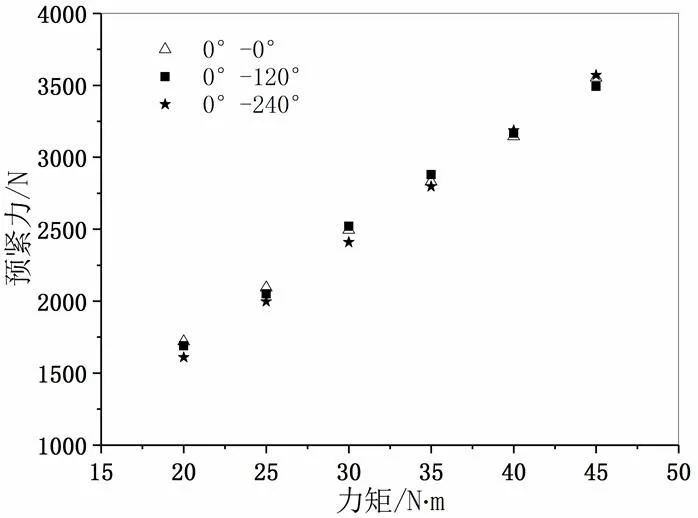

3.3 套筒周向相对位置对预紧力的影响

本试验研究轴系装配过程中套筒周向角度位置是否对试验轴系预紧力产生影响。试验轴系上左右两个套筒分别标记套筒1和套筒2。套筒外圆每间隔120°进行标记。套筒1固定不动,套筒2逆时针旋转,保证套筒1和套筒2呈现0°-0°;0°-120°;0°-240°。在其他装配条件相同的条件下,测量试验轴系在三种情况下的预紧力,并做出散点图。

在其他装配条件相同的情况下,通过改变套筒1和套筒2角度,轴向预紧力变化较小,如图9所示,其最大散差仅为4.6%。说明轴向预紧力沿轴系周向传递过程中,套筒角度位置的变化对其影响较小。试验轴系在进行组合动平衡后沿轴向刻线保证轴系装配状态的一致性,可以减小轴向预紧力的散差,较好地保持试验装配状态的同一性。

图9 套筒周向位置对预紧力的影响

4 静态锤击试验

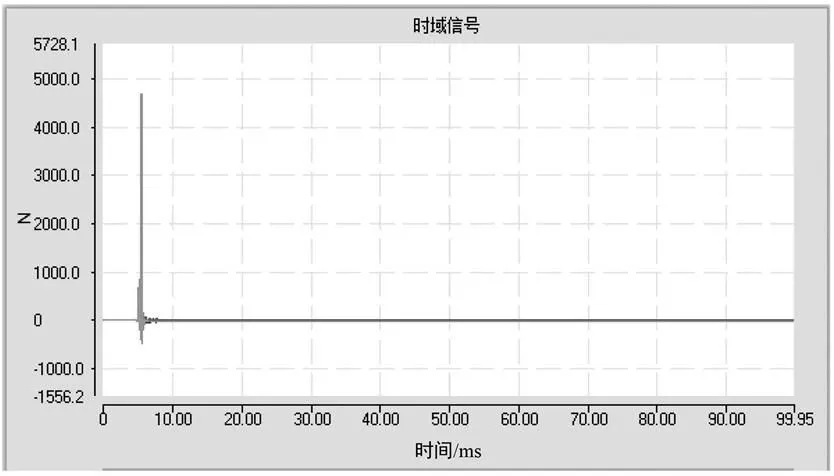

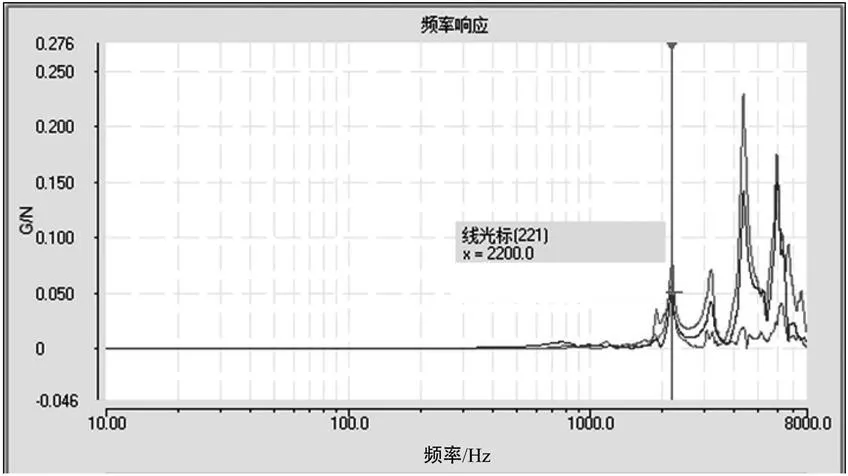

为进一步研究装配工艺对轴系固有频率的影响,对自由支撑下的试验轴系进行锤击试验,即使用软绳把轴系悬吊起来,进行敲击。从力锤头部的力传感器获得激振力信号,粘结在轴系上的加速度传感器获得相应的振动相应,通过电荷放大器送入信号分析仪,分析仪自带滤波器可抑制干扰信号和滤除高频混淆信号。分析仪对滤波后的信号进行快速傅里叶变换,得到轴系的频响函数。

试验轴系进行静态锤击试验时所得到的试验结果曲线如图10、图11所示。表8为锤击试验和仿真计算的比对值,其一阶固有频域相对误差仅为1.77%。由于试验转速在低温环境下的转速达75000r/min,试验轴系激励频率为1250Hz,一阶固有频域相对于试验轴系激励频率有充分的裕度。

表8 自由支撑下模态与仿真计算对比

图10 激励力的时域信号

图11 系统的频率响应

5 结束语

本文以超高速轴承试验轴系为研究对象,对其在不同预紧力下的模态进行了仿真分析和螺纹预紧的装配工艺进行了研究得到结论如下:

a. 不同预紧力对试验轴系的固有频率影响较小,可忽略不计。

b. 仿真分析与自由状态的锤击试验相对误差仅为1.77%,验证了试验轴系的一阶固有频率相对于激励频率有充分裕度。

c. 分析了装配工艺中影响试验轴系预紧力的主要三种因素,为后续完善装配工艺提供了可靠依据。

1 刘建文. 螺纹联接及拧紧技术[J]. 汽车工艺与材料,1999(7):5~7

2 任春红. 对螺纹连接预紧力控制方法的分析[J]. 煤矿机械,2005(6):43~44

3 林湖. 发动机关键螺栓紧固理论与实验研究[D]. 上海:上海海运学院,2002

4 宋荣生. 螺纹联接轴向预紧力的控制方法及其特点[J]. 天津理工学院学报,2000(12):39~41

5 宋荣生. 螺纹联接轴向预紧力试验分析[J]. 天津理工学院学报,2001(9):25~27

6 黄健. 汽车装配常用拧紧控制策略分析[J]. 轻型汽车技术,2008(5):23~26

7 吴晓松. 压缩机螺纹联接的拧紧要求[J]. 压缩机技术,2001(5):27~29

8 陈军,强锦霖. GH2132螺栓开裂成因分析[J]. 航天制造技术,2017(5):22~50

9 赵丹,艾延廷,翟学,等. 盘-盘螺栓联接结构模态频率分析[J] . 航空发动机,2012,38(5):55~62

10 赵丹,艾延廷,翟学,等. 法向接触刚度对螺栓联接结构振动模态的影响研究[J]. 航空发动机,2012,38(3):54~57

11 施丽铭,张艳春. 燃气轮机转子模态试验与分析[J]. 燃气轮机技术,2007,20(4):47~49

12 贾延旭,张锁怀. 基于ANSYS带预紧力拉杆转子模态分析[J]. 陕西科技大学学报,2014,32(5):148~151

13 韩维群. 润滑因素对螺栓连接预紧力的影响[J]. 航天制造技术,2007(5):52~53

Study on Effects of Assembly Process on Preload of Shafting of Super High Speed Test

Lian Junwei Qian Yunfang Dong Lishuang

(Beijing Aerospace Propulsion Institute, Beijing 100076)

In view of the abnormal vibration phenomenon of a cryogenic bearing of rocket engine at super high speed, the simulation analysis and assembly process are carried out to ensure that the shaft system works well. Through the ANSYS simulation, the influence of different preload on the natural frequency of the test shaft system is analyzed, and the natural frequency of the system is fully evaluated for the test excitation frequency by static hammering test. In order to ensure the consistency of the assembly process of the experimental shafting, the assembly process of the thread preload of the shafting is studied. A set of preload testing system is developed, and the main influencing factors of the effective preload of the single factor method are studied. The dispersion degree of the influence factors to the preload of the shafting is clarified. The research provides the basis for the further optimization of the assembly process.

shafting;preload;vibration;modal analysis;natural frequency

连军伟(1984),工程师,机械电子专业;研究方向:转子动力学及微纳米摩擦学。

2018-03-06