AZ91D镁合金压铸样品仿真分析及腐蚀行为研究

2018-05-08王全乐郭艳萍董兆博霍少达亢太萧刘宝胜

王全乐,郭艳萍,董兆博,王 琳,霍少达,亢太萧,刘宝胜

(太原科技大学材料科学与工程学院,山西太原 030024)

压铸工艺之所以能在镁合金、锌合金及铜合金产品中得到广泛的应用,主要是因为其可以生产出形状较复杂的产品,而且保持较高的生产率。但是一些内部缺陷是不可避免的,例如疏松、中心孔洞、缩陷等。有时还会出现外表面的缺陷,如冷接纹、表面流痕及裂纹、充填不饱满等[1]。在这些缺陷中微孔是最常见的一种[2-3]。铝合金压铸过程中形成的缺陷对材料的性能有很大影响[4-5],缺陷都形成于合金填充及凝固过程中,而且能够导致产品质量的降低。

众所周知,镁合金有很多不可比拟的性能优点,因此被广泛应用于电子工业和汽车工业[6]。目前,在电子工业中,压铸技术为镁合金产品的主要制造工艺。和铝合金压铸一样,镁合金压铸也存在压铸缺陷等技术问题,特别是不容易发现的内部缺陷,成为产品表面处理的最大隐患。通过填充过程模拟分析及凝固过程数值计算能够提前判断产品上缺陷出现位置,有助于科研人员及工程师进行模具设计方案的优化、铸造工艺参数改善[7]、及产品的组织结构分析研究,也能够为后续表面处理出现的问题提供理论依据。由于镁合金自腐蚀电位极低,耐腐蚀性能差,因此作为电子产品的镁合金构件,需要进行表面防护处理[8]。化学转化处理工艺简单及成本低廉,是最常采用的表面处理技术。然而,如果样品基材组织出现缺陷,就会对其表面处理产生不利影响,从而影响表面处理的防护作用,因此,样品表面化学转化处理后进行腐蚀行为研究是必要的。

本文通过铸造模拟软件(MAGMA)仿真分析了薄壁、形状较复杂的镁合金笔记本电脑底外壳压铸过程,根据分析结果,分别在填充时间差较大的浇口位置及填充终端位置选取样品,系统地研究了不同位置的微观组织、内部缺陷及缺陷对表面化学转化处理的影响,讨论了缺陷的形成机理及缺陷对表面处理的影响机理。通过对产品内部气体含量的仿真分析进一步验证了实验结果。最后研究了样品不同位置的腐蚀行为,并讨论了导致耐腐蚀性能差异的机制。

1 实验过程

1.1 计算机仿真分析

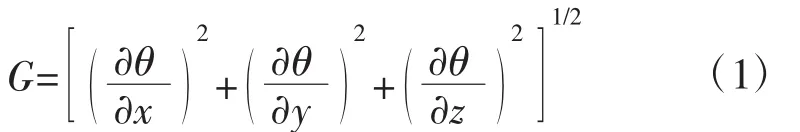

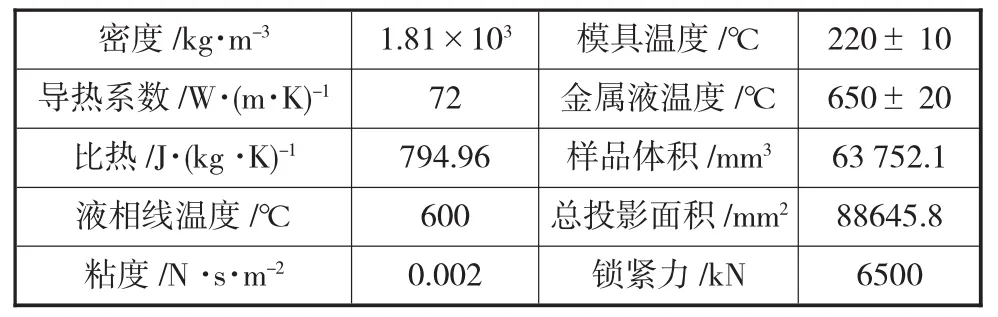

进行仿真分析时需要设定模拟参数,包括镁合金熔融温度、模具(SKD61)的平均温度、模具油温、模具钢的导热系数等。表1是MAGMA软件中应用的精确热参数及物理参数。目前,式(1),(2)常用作凝固过程中铸件中微孔(气孔和缩孔等)的形成机理及判断标准[9]。

式中:G—温度梯度,℃/m;θ—温度,℃;x,y,z—坐标位置,m.

式中:R—冷却速率,℃/s;TU—液相线温度,℃;TL—固相线温度,℃;tu—到达液相线温度的时间,s;tl—到达凝固温度的时间,s.

1.2 样品制备

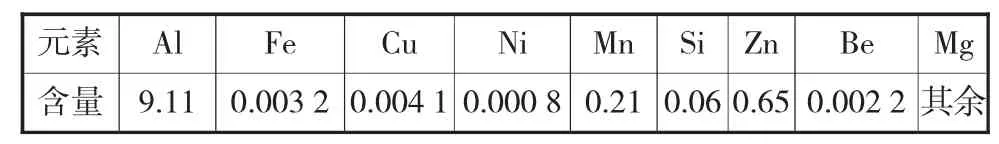

AZ91D镁合金铸锭成分见表2,制备笔记本电脑底外壳样品,壁厚0.8 mm,在冷室压铸机上压铸完成。压铸的主要过程有开模、模具表面喷涂脱模剂、合模、熔融镁合金压入模腔、冷却、开模、取样品。其中喷涂脱模剂的目的是为了避免样品与模具的过紧密粘结,而导致样品的破坏。脱模剂的主要成分是硅油、石蜡、动植物油脂及一些添加剂,使用时需要15倍体积的水进行稀释。为了表面防腐,采用磷酸盐[Mn(H2PO4)2]进行化学转化处理,处理前样品表面采用2 000目砂纸研磨,然后依次用纯净水和酒精清洗干净。处理后的样品表面生成1μm~2μm的化学转化膜。

表1 MAGMA软件中应用的精确热参数及物理参数

表2 AZ91D镁合金铸锭的化学成分(质量分数,%)

1.3 腐蚀实验

对金属材料而言,研究腐蚀的方法通常有两大类,一类是电化学腐蚀实验,另一类是非电化学腐蚀实验。而极化曲线是电化学腐蚀实验中最方便和最准确的方法,因此本文分别采用极化曲线及盐雾试验的方法研究了样品的腐蚀行为。

通过Gamry reference600型电化学工作站测试极化曲线,实验在室温下完成。采用三电极体系,饱和甘汞电极为参比电极,铂电极为辅助电极,研究电极面积为1 cm2.腐蚀介质为w(NaCl)为 3.5%溶液。扫描速率为1.0 mV/s,通过外延极化曲线的阴极线,电位范围从Ecorr-100 mV到Ecorr-200 mV.

盐雾试验所使用的腐蚀介质为w(NaCl)为5的中性溶液,实验进行24 h,温度为35℃±2℃,溶液的喷雾速率为1.2 mL/80 cm2·h.样品被悬挂在盐雾实验箱内,测试面与水平面呈约30°的倾斜角度。

1.4 表征方法

通过扫描电镜(SEM-JEOL,JSM-6380)观察样品的表面和截面形貌,利用传统的金相制备方法准备截面样品。采用电镜上装配的能谱仪(EDS-OXFORD 8275)测试样品的微区成分。

2 结果及讨论

2.1 压铸仿真分析

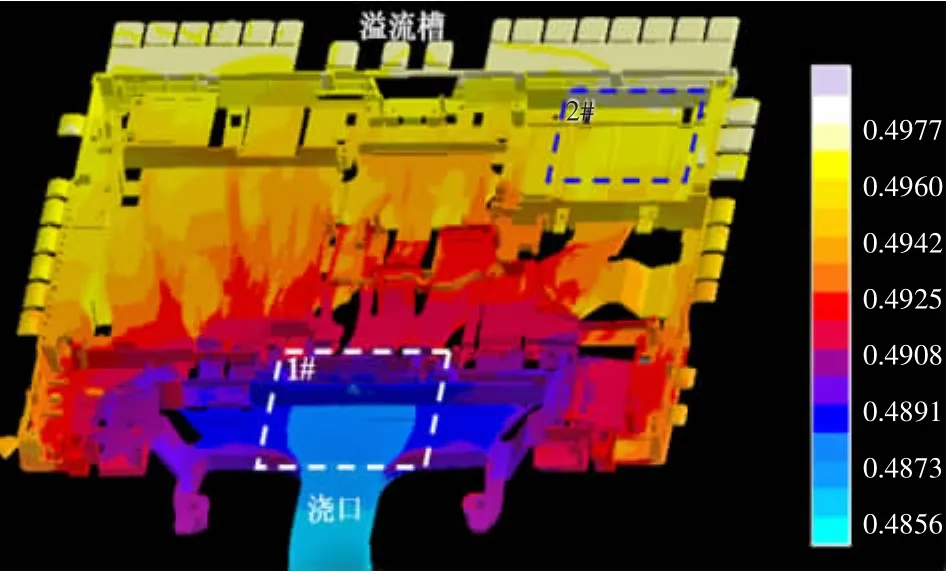

镁合金笔记本电脑底外壳样品填充时间的仿真分析结果如图1所示。结果表明样品的压铸填充时间仅用了0.0121 s.可见样品的成型过程几乎是在瞬间完成。为了研究不同填充顺序对样品表面处理的影响,根据图1所示的仿真分析结果,分别从图1中两个矩形框位置取样分析,分别命名为#1样品和#2样品。

图1 镁合金笔记本电脑底外壳样品的填充时间仿真分析

2.2 样品转化处理后表面结构

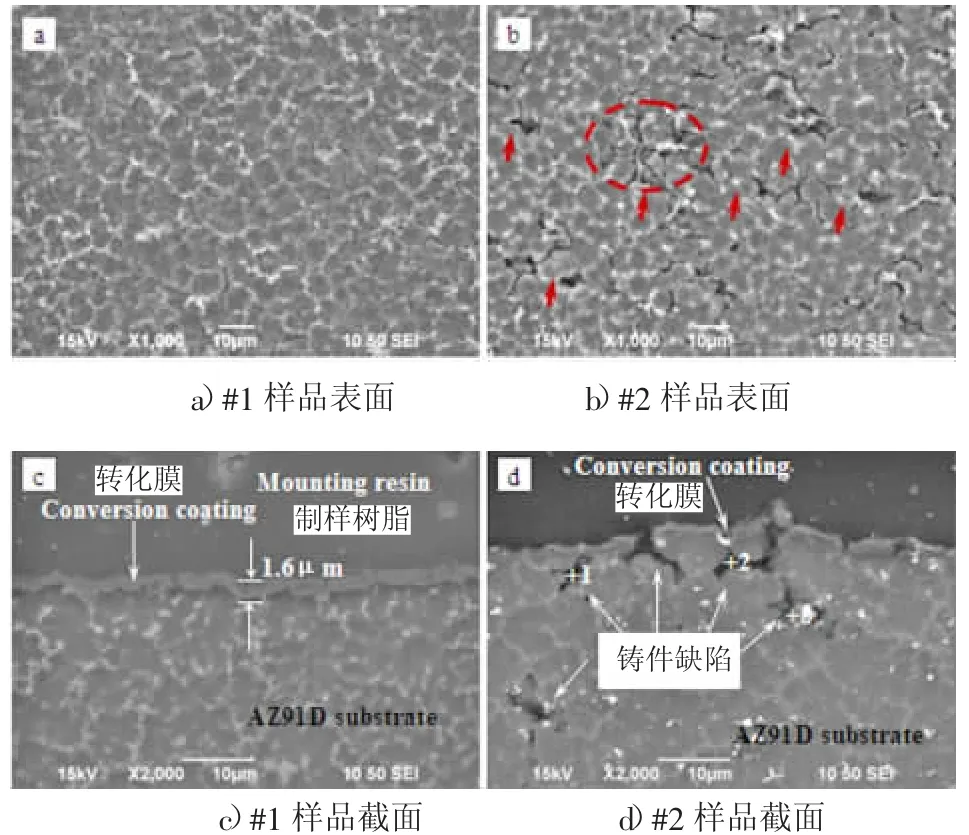

经过化学转化处理样品的表面及截面SEM形貌如图2所示。其中样品#1的表面形貌显示出较均匀平整的特征,另外在转化膜表面形成均匀的微小裂纹如图2a)所示。这些裂纹的作用是作为有机涂层的锚点,使有机涂层和基材的结合力增强。而样品#2化学转化后表面出现了密集的微孔,正如图2b)中箭头标记的典型位置。其中椭圆虚线标记的是相互连通微孔形貌。可见不同位置,即不同填充顺序,样品表面的缺陷密度有较大的差别。由截面SEM形貌可以看出,样品#1的表面生成约1.6μm连续致密的转化膜如图2c)所示,表面几乎平直,这可能是因为基材与化学转化处理溶液的均匀反应所致。而#2样品的转化膜厚度相对薄得多,在孔的位置连续性非常差如图2d)所示,而且基材也凹凸不平。甚至有的孔距表面的深度有30μm~40μm.对图2d)中的微孔进行EDS分析,如表3所示,微孔内部含有较高C(质量分数>50%)和少量Si(质量分数约为1%),根据前期对脱模剂组成的研究,可以表明微孔中有脱模剂残留。

微孔是缩孔和气孔的统称,在压铸样品中与一系列内部组织中相互连接的孔洞有关,而这些孔洞是由于缺少金属的填充形成的[10]。这些微孔的形成对材料的力学性能[11]及耐腐蚀性能都是不利的,也会对产品的表面处理产生不利影响。

压铸过程中,产品中微孔主要是由模具表面喷涂的脱模剂引起的,脱模剂的作用是使产品从模具中完整取出。喷涂脱模剂后,合模时脱模剂中的稀释水还未完全蒸发干净,熔融的镁合金压射到型腔内时,由于镁合金的高温使型腔表面的水分呈爆炸式膨胀形成水蒸汽[10]。图2d)中压铸缺陷位置的成分(表3)充分证明脱模剂的稀释水会残留在样品内部导致微孔形成。一般而言,越靠近溢流槽位置,残留下来的缺陷密度越大,因为靠近浇口位置的脱模剂能够被高速填充的液态金属冲刷到靠近溢流槽位置。图3所示为样品内部气孔含量仿真分析,结果表明,靠近排气孔及溢流槽的#2试样中的气体含量是靠近浇口位置的#1试样中气体含量的4~5倍,可见仿真分析结果和实验结果是吻合的。Wang等人[12]采用真空压铸的方法制备了形状复杂的泵壳,也发现靠近浇口位置缺陷较少,而靠近溢流槽位置缺陷密度较大,可见其研究结果和目前的结果一致。

另外,压铸过程中,熔融镁合金通过压力系统压射到模具型腔时,也会携带空气进入型腔内部,凝固后大部分空气通过排气孔排出,但是还有少量空气残留在型腔中,导致产品中出现气孔[13]。还有金属凝固引起的体积收缩,也会不可避免形成缩孔[14]。

图2 表面化学转化处理样品的表面及截面形貌

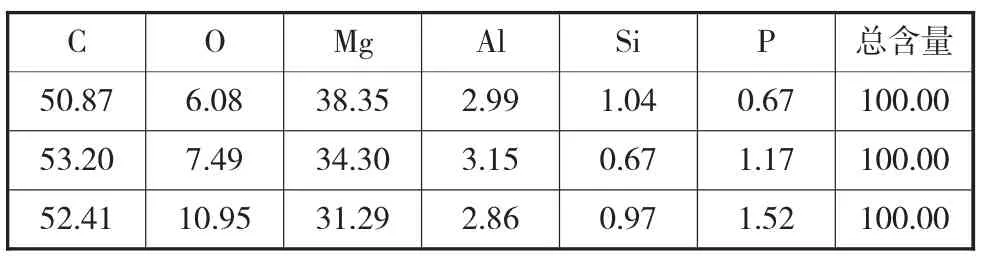

表3 图2d)中#2样品压铸缺陷的能谱分析(质量分数,%)

2.3 腐蚀行为

2.3.1 极化曲线

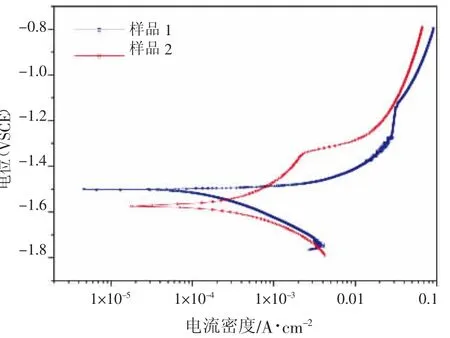

图4所示是#1和#2样品的动电位极化曲线。采用塔菲尔外延法,得到两个样品的腐蚀电位分别-1.501VSCE和-1.575VSCE,而电流密度分别为0.16×10-3A/cm2和0.21×10-3A/cm2.通常情况而言,在相同条件下,腐蚀电位越高,腐蚀电流密度越小,则耐腐蚀性能越好。由此可见,尽管经过相同的表面化学转化处理,#1样品较#2样品具有更好的0.0150 0.0129 0.0107 0.0086 0.0064 0.0043 0.0032 0.0021 0.0000耐腐蚀性。

图3 样品组织内部气孔含量计算仿真分析

图4 两个样品的动电位极化曲线

2.3.2 盐雾腐蚀

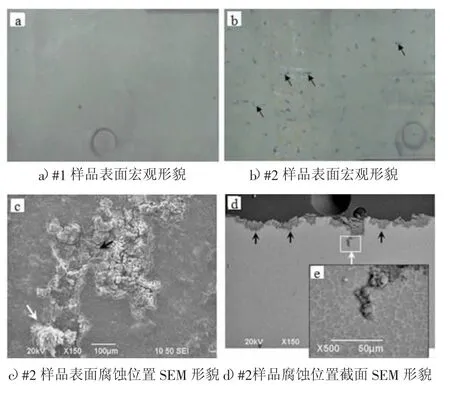

图5所示是盐雾腐蚀实验后样品的腐蚀形貌,其中,图5a)和b)是宏观形貌,发现#1样品表面任何的腐蚀痕迹都没有出现,根据标准JIS Z 2371[15],可以定义为9级,即没有出现腐蚀现象。而#2样品表面腐蚀严重,出现密集的颜色较深腐蚀点,图中箭头示意的指出了其中的四个腐蚀点,可以定义为1st级甚至达到0级,也就是说腐蚀最严重的级别。

图5c)是#2样品腐蚀位置的表面SEM形貌,可见腐蚀位置中间形成了凹坑(黑色箭头所指),也能观察到堆积而成的腐蚀产物(白色箭头所指)。图5d)是#2样品腐蚀位置的截面SEM形貌。可见该位置的表层较深的范围内已被严重腐蚀,并且在原位(黑色箭头所指)有呈暗灰色的腐蚀产物留存,根据以前相同条件的实验[7,16],这些腐蚀产物可能是Mg(OH)2.腐蚀中心明显低于邻近的基材,这与表面观察到的结果吻合。图5d)中白色箭头所指位置是该截面腐蚀最深点,深达 120 μm ~130 μm.图 5e)是图5d)中白色矩形框内的放大形貌。

微孔等缺陷不仅对材料的力学性能(如疲劳性能,塑性及韧性等)有不利影响[17-18],而且也会破坏材料的腐蚀性能。实验结果表明样品表面形成连续致密的转化膜可以有效防护材料不受腐蚀作用。但是如果材料中存在微孔,特别是材料的表层有微孔存在,会导致转化膜的不连续和不完整,从而失去了转化膜应有的防护作用。盐雾实验中化学转化处理的样品#2表面出现严重腐蚀现象,正是由于样品表层有微孔存在,进而导致不连续不致密的转化膜引起的。

图5 盐雾实验后样品腐蚀形貌

3 结论

本文通过铸造仿真软件(MAGMA)对AZ91D镁合金笔记本底外壳压铸过程进行仿真分析,采用压铸方法及表面化学转化后处理制备样品。研究发现样品的压铸填充时间仅用了约0.0121 s.在浇口位置附近基体微孔含量较低,而在填充远端,即排气孔位置,微孔含量明显增多。微孔主要是由熔融镁合金的高温使模具表面喷涂的脱模剂水分呈爆炸式膨胀导致的。另外,相对浇口位置样品而言,填充远端样品的耐腐蚀性严重降低,这正是由远端样品的化学转化膜不连续和不完整所导致,填充远端样品基材表层的微孔影响了转化膜的连续性和完整性。

参考文献:

[1] Metals Handbook[M].Casting,vol.15,9th edition,ASM Ohio:International,Metals Park,1988:294-295.

[2] Upton B,Allsop D-F,Kennedy D,et al.压力铸造[M].北京:机械工业出版社,1988,150-152.

[3] 王罡,袁娘,熊守美,等.压室慢压射过程流场模拟[J].铸造,2004,53(11):909-912.

[4] Dabayeh A-A,Berube A-J,Topper T-H.An experimental study of the effect of a flaw at a notch root on the fatigue life of cast Al[J].Int.J.Fatigue,1998,20(7):517-530.

[5] Caceres C-H,Selling B-I.Casting defects and tensile properties of an Al-Si-Mg alloy[J].Mater.Sci.Eng.A,1996,220:109-116.

[6] Liu B-S,Wei Y-H,Hou L-F.Formation Mechanism of Discoloration on Die-Cast AZ91D Components Surface After Chemical Conversion[J].J.Mater.Eng.Perform.,2013,22:50-56.

[7] Liu B-S,Wei Y-H,Hou L-F,et al.Blistering failure analysis of organic coatings on AZ91D Mg-alloy components[J].Eng.Fail.Anal.,2014,42:231-239.

[8] Cui X-F,Jin G,Yang Y-Y,et al.Study of gadolinium based protective coating for magnesium alloys[J].Surf.Eng.,2012,28(10),719-724.

[9] Yan H,Zhuang W-W,Hu Y,et al.Numerical simulation of AZ91D alloy automobile plug in pressure die casting process[J].J.Mater.Process.Technol.,2007,187-188:349-353.

[10]Stefanescu D-M.Casting[M].‘ASM Metals Handbook’,9th edn,Vol.15,Die-Casting,(ed.Lionel J.D.Sully),611-632;1988,Materials Information Company,ASM International.

[11] Teng X,Mae H,Bai Y,et al.Pore size and fracture ductility of aluminum low pressure die casting[J].Eng.Fract.Mech.,2009,76:983-996.

[12] Wang L-H,Turnley P,Savage G.Gas content in high pressure die-castings[J].J.Mater.Process.Technol.,2011,211(9):1510-1515.

[13] 刘宝胜.AZ91D镁合金压铸工艺对表面处理的影响及表面喷涂金属涂层研究[D].太原:太原理工大学,2014.

[14] Aghion E,Moscovitch N,Arnon A.The correlation between wall thickness and properties of HPDC magnesium alloys[J].Mater.Sci.Eng.A,2007,447(1-2):341-346.

[15] JIS Z 2371,Methods of Salt Spray Apparatus[Z].2010.

[16] Wei Y-H,Yin G-S,Hou L-F,et al.Ichinose H.Formation mechanism of pits on the surface of thin-wall die-casting magnesium alloy components[J].Eng.Fail.Anal.,2006,13:558-564.

[17] Lee S-G,Gokhale A-M,Patel G-R,Evans M.Effect of process parameters on porosity distributions in high-pressure die-cast AM50 Mg-alloy[J].Mater.Sci.Eng.A,2006,427(1-2):99-111.