差速器壳体铸造工艺适应性结构优化

2018-05-08刘天平王爱丽李泽同王雪玲

刘天平 ,王爱丽 ,李泽同 ,王 凡 ,王雪玲

(1.河南省汤阴县华兴机械制造有限公司,河南汤阴 456174;2.安阳市凯创科技有限公司,河南汤阴 456150)

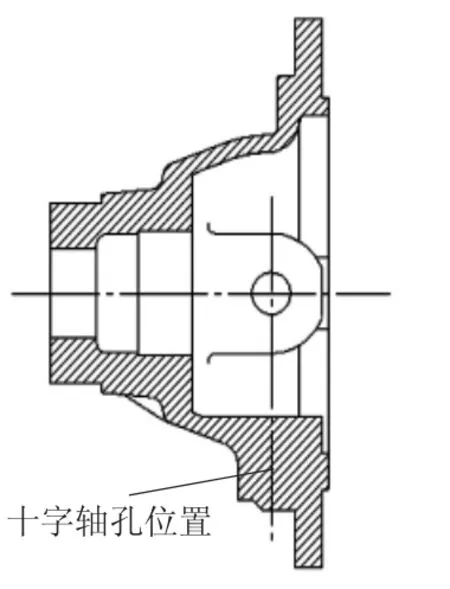

差速器壳是各类汽车底盘承载扭矩的关键部件,其产品的设计和制造质量直接影响着汽车的性能和使用寿命。原差速器壳(如图1、图2所示)材质为QT450-10,结构分左右壳体部分,由于需要在加工、装配及螺栓紧固后以接合面为基准加工出十字轴孔,如图3所示,不仅加工效率低,而且由于装配及螺栓紧固在后续的使用过程中会出现诸多问题。

1 产品结构优化

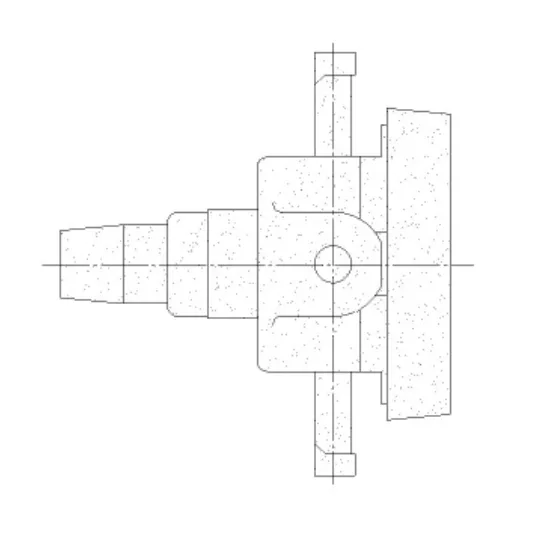

针对现有的问题,初步改进优化HFF2403013CK1E型差速器壳结构如图4所示,并进行前期工艺设计论证。

图4设计的差速器壳结构热节多,易在铸造过程中出现缩孔缩松等缺陷。在不影响产品机械性能和使用承载性能前提下,结合铸造工艺的特点提出了将十字轴孔铸出的方案,并铸件壁厚适当减薄,各结合部平顺连接过度,如图5所示。从铸件结构上避免或减小了热节,理论上可以避免缩孔缩松缺陷的发生;同时合理利用了材料,减轻了重量,顺应汽车向轻量化发展的方向。

图1 原差速器壳1

图2 原差速器壳2

图3 加工过十字轴孔的差速器壳

图4 初步改进差速器壳结构

图5 最终确定差速器壳结构

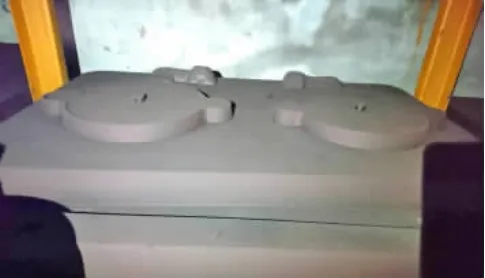

图6 差速器壳上下模样

2 工艺设计与试验

2.1 造型

考虑到差速器壳的结构特点,为避免铸型退让对产品内部质量的不利影响,造型设计采用YJZ107静压造型工艺,设计制作了差速器壳上下模样如图6所示,制作装配上下型板如图7、图8所示。

图7 差速器壳上型板

图8 差速器壳下型板

采用静压造型工艺有利于:

1)铸型硬度达95%以上,减小石墨化膨胀和铸型退让,防止缩松疏松缺陷;

2)保证铸件轮廓尺寸波动小、一致性好,保证加工余量;

3)直接采用YJZ107静压铸造工艺试验验证批量生产工艺可行性,降低客户前期开发试验费用。

2.2 制芯

制芯设计采用覆膜砂热芯盒组芯工艺,该差速器壳砂芯由主体底芯、主体中芯和四个十字轴孔芯组合而成,组合整体芯如图9所示。其中立体底芯、主体中芯和十字轴孔芯,分别如图10、图11、图12所示。

3 工艺生产验证

3.1 主体组合砂芯验证

图9 组合整体芯

图10 主体底砂芯

图11 主体中砂芯

组芯时,先将该差速器壳砂芯主体底芯、主体中芯接合面涂覆黏接剂,按照设计的方形定位组合黏接,形成主体组合砂芯,如图13所示,主体底芯和主体中芯接合面修复完成外形光滑,如图14所示。试验发现,主体底芯和主体中芯接合面的粘接修复工作量较大,出现接触边界不齐问题,边界经常出现飞边或缺块儿现象,飞边不仅带来打磨修整工作量,而且影响尺寸和合型;缺块儿则带来修补的工作量,二者均影响工作效率。分析认为其原因主要是热芯盒动静模合模未贴紧、热芯盒边界粘砂占位以及砂芯脱模受阻等造成,经芯盒修整、熟练操作,上述问题得以解决。

经几次调整试验,差速器壳主体砂芯组合、粘接成整体砂芯顺利,达到预期效果,如图15所示。试验结果证明,HFF2403013CK1E型差速器壳覆膜砂热芯盒制芯组芯方案对该产品批量生产是可行的、适宜的。

图12 十字轴孔芯砂芯

图13 主体组合砂芯

图14 差速器壳主体组合砂芯展示

图15 差速器壳组合整体砂芯现场

3.2 主体组合砂芯与四个十字轴孔芯组芯验证

主体组合砂芯同四个十字轴孔芯组芯分两种方案。第一种方案,主体砂芯组合好后,离线状态,直接将四个十字轴孔芯同先一步组合好的主体砂芯粘结组合到一起,形成差速器壳整体砂芯,造型后以一个整体砂芯一次性下芯到位;第二种方案,主体砂芯组合好后,在线状态,先将组合好的主体砂芯下到铸型下型腔,然后再分别下四个十字轴孔芯,下十字轴孔芯时,先让出主体砂芯的四个定位芯头,按照十字轴孔芯接近到位的同时再向着主体砂芯的定位芯头推顶到位,四个十字轴孔芯依次到位,铸型砂芯组合完毕。

以上两种组芯方法均可采用,各有特点。第一种方案离线状态粘接组合成为一个整体砂芯,下芯操作方便,缺点是砂芯存储、搬运不太方便,并且下芯操作容易折断十字轴孔芯,对下芯操作素质及熟练程度有要求;第二种方案可以克服第一种方案带来的不足之处,却也存在依次下四个十字轴孔芯操作较繁琐的问题,需要调整下芯工部工位长度或下芯人员数量等。

实际试验证明,两种方式均可满足产品要求,综合生产现场和下芯人员情况,公司确定为采取第二种方案实施。

3.3 铸件成型产品验证

HFF2403013CK1E差速器壳成型实际生产验证方案如下:

1)制定主体组合砂芯与四个十字轴孔芯组芯方案;

2)采用YJZ107自动线静压造型工艺;

3)材料方面:采用高纯生铁、低锰废钢,控制Mn、P的含量,减少S含量,添加Cu元素;

4)熔炼方面:一拖二中频电炉,炉前加入Cu,保证材料含Cu质量分数0.3%~0.6%;精确定量球化剂加入量,控制球化时间在60s以内;采用包内、浮硅、转包、随流四环节孕育方式,控制浇注时间在8min以内;

5)采用顺序压边浇注工艺,实现有利于补缩的凝固顺序。

通过小批量生产试验证明,该方案可以满足论证确定的设计要求,经客户检测认定和加工质量跟踪反馈,达到预期差速器壳产品设计效果,如图16、图17所示。

图16 差速器壳体铸件外部

图17 差速器壳体铸件内部

4 结论

1)差速器壳覆膜砂热芯盒制芯组芯方案对该产品批量生产是可行的。

2)差速器壳铸件在结构设计上采用十字轴孔铸出结构,有效避免了孤立、巨大热节的出现,利于铸造过程的凝固成型,有效避免了产品内在铸造缺陷的产生;同时免去了钻孔工序,直接采用粗镗、精镗加工工艺,大大减少了加工切削量,提高了加工效率。

3)改进优化结构的差速器壳不再采用冷铁激冷,避免了冷铁使用造成的与冷铁接触的行星轮加工球面的表面硬度波动大,也避免了对后续机械加工的不利影响。

4)该差速器壳改进优化结构协同评审案例,使公司同整车、总成客户共同紧密型合作开发、改进产品,使公司参与客户前端设计论证,满足客户要求,更加贴近市场,是公司科技创新的有效模式,对于目前经济形势下产品结构调整、企业由生产型企业向科技型、服务型企业转变转型具有积极的推动作用和重要意义。

参考文献:

[1] 李魁盛,侯福生.铸造工艺学[M].北京:中国水利水电出版社,2006.