矿山设备端盖铸件的工艺研发及数值模拟

2018-05-08李莹

李 莹

(共享铸钢有限公司,宁夏银川 750021)

端盖是矿山机械磨机机型中的重要组成部分。磨机在整个矿山设备中属于后期处理设备,受到的矿石冲击小,通过高速旋转和内部的研磨球将小矿石粉碎成粉末,旋转过程中对铸件抗扭转要求很高,从而对整个铸件的内在质量要求很高。本文研究的端盖铸件就是磨机产品中的承接扭转的主要部件。该铸件尺寸较大,壁厚变化大,铸造过程中容易出现缩松、缩孔、热裂、冷隔等缺陷。端盖质量直接决定磨机的整体质量,因此端盖铸造工艺设计能力代表磨机产品的制造水平。

利用先进的数值仿真技术对铸造工艺的充型、凝固、冷却过程进行全面仿真模拟,可以根据凝固过程中的残余液、固相比,Porosity、Niyama等结果判据,准确预测出缩松、缩孔、裂纹、气孔出现的位置,对防止缩松、裂纹、夹杂类缺陷有着重要意义[1-2]。计算数值仿真技术与传统的试错法、实验法相比有着明显的优势,时间短、成本低、预测缺陷准确,可以实现缺陷的可视化、定量化。

1 工艺设计

1.1 铸件成分及检测要求

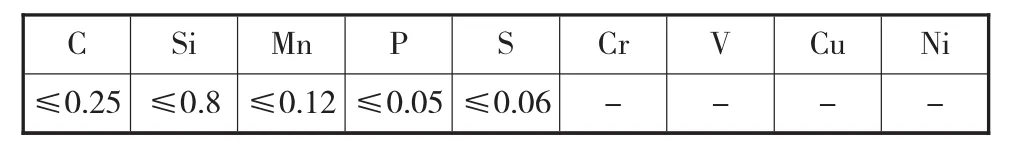

该铸件为旋转类铸件,结构如图1所示,轮廓尺寸φ4 610 mm×1 556 mm,该铸件材质为碳钢,其化学成分见表1,力学性能要求见表2,NDT检测要求为ASTM A609 UT3级。

图1 端盖铸件示意图

表1 端盖产品的化学成分(质量分数,%)

表2 力学性能要求

1.2 铸件工艺性分析

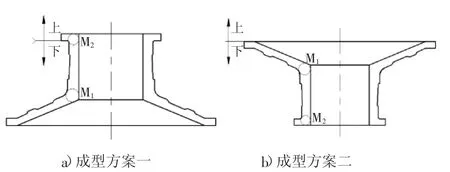

该铸件结构相对简单,具有上下两层法兰,在法兰与直筒交界处形成两处热节区域,属于中间厚大、两端壁薄结构。从凝固角度分析,该铸件自身不利于实现顺序凝固,必须通过冒口、补贴等铸造工艺方法改变铸件自身的凝固梯度;同时由于两处热节分别属于壁厚差大的部位,在凝固后期会出现裂纹倾向。通过结构分析形成两种成型方案如图2所示。图2中a)为方案一的成型示意图,该方案将热节M2设置为上端面,在此处放明冒口,此方案中最大热节M1处在下箱部分,在补缩过程中设置冒口困难;由于该位置冒口只能为暗冒口,暗冒口补缩效率低、冒口大、偏析严重,后期清理工作非常大;同时15°的法兰处在下部,上部承载80%砂型重量,在凝固过程中变形、开裂风险大;且此方案不利于钢液平稳充型,在浇注过程中大斜法兰背面夹杂严重。图2b)为方案二的成型示意图,该方案大法兰朝上,钢液充行平稳;最大热节M1处直接设置明冒口,M2处设置暗冒口,此方案冒口补缩效率高,去除方便。同时内浇口可以直接设置在M2处的暗冒口中,可以避免钢液直接冲砂型,保证钢液平稳、均匀进流,通过优劣对比,工艺采用方案二。

图2 端盖成型方案

1.3 工艺设计

1)补缩工艺设计

采用方案二的成型方案,如图2b)中,通过模数滚圆法进行冒口、补贴设计及选择[3]。利用公式M=V/S(M—铸件模数,cm;V—模数处铸件体积,cm3;S—该处铸件散热面积),准确计算铸造件模数。

M1=V/S=8.9 cm,M冒口=1.2M1=10.7 cm,选择冒口尺寸φ600 mm明冒口。

最终确定冒口尺寸:M2=V/S=4.4 cm,M冒口=1.5M2=6.6 cm,选择冒口尺寸φ370 mm暗冒口。

为增加冒口补缩效率,明冒口中间采用冷铁,人为增加末端区。通过计算冒口的补缩液量为42 t,铸件重量为39 t,确定冒口设计合理。

2)浇注系统设计

该铸件浇注重量为65 t,根据大型铸钢件浇注系统必须保证快速充型、平稳进流的设计原则,采用自主研发的GS-100软件进行浇注系统计算,确定内浇口出流速度0.48 m/s,确定出直浇道尺寸为φ120 mm,根据开放式浇注系统,=1∶1.2∶1.5,计算出横浇道、内浇道的大小与数量。

2 初始工艺模拟

2.1 模拟分析前处理

利用UG软件进行端盖的三维实体模型并转化成Magma模拟软件识别的文件类型,导入软件,进行单元格划分。采用等距离划分网格的方式,将铸件、冷铁、冒口、保温板的网格边长定为10 mm,划分完成后,总网格数为14 000 000,金属网格数约为1 500 000[5].

2.2 初始方案凝固模拟结果及分析

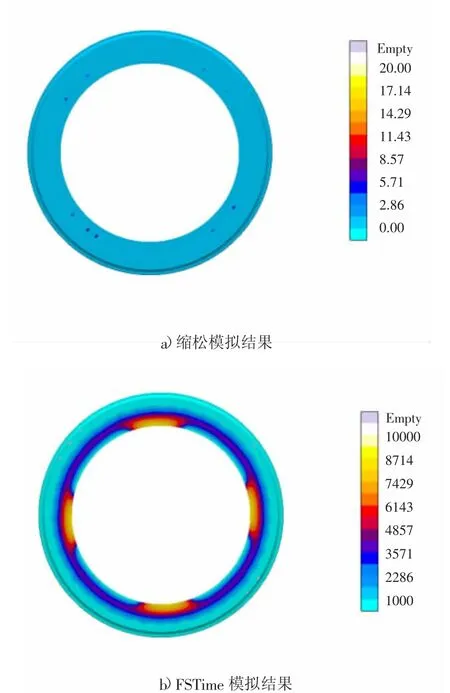

图3为铸件各种判据结果图。图3a)是缩松结果图,根据经验值缩松选取范围为0%~20%,在这个区间内可以准确表征出缩松、缩孔产生的趋势。从图3a)中可以看出缩松在两冒口之间,靠近冒口颈根部出现深蓝色到红色的显示,表明该区域有出现缩松缺陷的风险。根据凝固理论可以得出,铸件在凝固后期孤立液相存在的部分,由于补缩通道被阻断,液相得不到充足的补缩,在体收缩的作用下会产生缩松,严重的就会产生缩孔。图3b)是FSTime显示结果,FSTime结果表征铸件凝固时间[6]。从图3b)中可以看出,铸件冒口处为最后凝固区域。此种结果符合大型铸钢件顺序凝固原理,避免铸件在凝固时出现孤立液相区。但在两冒口中间的区域铸件凝固时间相近,表明铸件在此区域会出现同时凝固趋势。同时凝固导致在凝固过程中出现孤立液相,从而导致缩松出现。同时凝固方式在铸钢件性能要求不高的情况下可以采用,但是本产品工况情况比较复杂,承受高冲击,因此不允许出现缩松。从以上两种判据综合判断可以得出,该铸造工艺在暗冒口颈根部出现缩松缺陷,主要因为此处铸件水平补缩距离不够。

图3 初始方案模拟结果

3 工艺优化

3.1 工艺改进

铸造工艺设计对于解决铸件缩松有三种方法:1)增大冒口提高补缩能力;2)在该处设置冷铁,降低需补缩区域的模数,人为增加补缩末端区,提高冒口补缩距离;3)在冒口与被补缩区域间增加热补贴,人为增加补缩梯度。根据初始工艺设计过程得出,此处的冒口模数关系符合补缩要求,如果增大冒口,会造成钢水的浪费,增加生产成本。因此从成本考虑,采用设置冷铁,增加补贴的方法。从凝固结果分析,缩松部位处在冒口颈根部,且两暗冒口之间凝固时间趋于同时凝固,没有凝固梯度。因此在两冒口中间设置冷铁,形成末端区,且采用冒口颈大圆角补贴方式,增加补缩区距离,使得整个水平补缩符合顺序凝固,具体工艺改进措施见图4.

3.2 工艺改进凝固结果及分析

图4 暗冒口补贴方案

图5 改进方案缺陷分布图

图5为改进方案后的模拟结果。从图5a)缩松模拟结果可以发现没有出现亮蓝色及红色部位,即无产生缩松、缩孔的风险;图3b)FSTime判据可以看出,铸件在整个凝固过程中凝固时间梯度很好,使铸件完全处在顺序凝固,冒口颈根部没有出现凝固时间相近现象。图6缩松结果显示虽然暗冒口中有缩松显示,但是因为暗冒口向铸件提供补缩产生,铸件中无缩松、缩孔缺陷。对比前后两次工艺方案的模拟结果可以看出,工艺改进后,冒口颈与铸件连接处缺陷消失,铸件中无缩松倾向。经过实际生产验证,铸件达到近零焊补。因此,工艺改进方案合理、实用。

图6 改进方案缩松缺陷分布图

4 结论

通过结构分析,端盖15°大平面处设置明冒口,直筒热节处设置暗冒口,可以充分改变铸件的凝固顺序,保证产品质量;运用Magma软件对端盖铸件凝固过程进行数值模拟,通过Porosity、FSTime两种判据的结果,可以有效分析出铸件产生缩松的位置及原因;采用设置分区冷铁及大圆角补贴方式增加冒口补缩距离的方法对铸件初始工艺进行优化,可以解决端头冒口颈根部缩松问题。

参考文献:

[1] 唐奕党惊知.箱体端盖凝固过程数值模拟及工艺优化[J].铸造技术,2010,31(216):762-764.

[2] 侯华,徐宏,程军.低压铸造缩孔缩松判据预测技术[J].铸造技术,2004,25(10):769-771.

[3] 王文清,李魁盛.铸造工艺学[M].北京:机械工业出版社,2002.

[4] 中国机械工程学会铸造专业学会.铸造手册:铸造工艺[M].北京:机械工业出版社,2000.

[5] 王翠华.计算机模拟在铸钢件铸造工艺设计中的应用[J].中国铸造装备与技术,2001(5):26-27.

[6] 杨弋涛.金属凝固过程数值模拟及应用[M].北京:化学工业出版社,2009.