基于能量法的单相无刷直流电动机齿槽转矩研究

2018-04-26袁子聪彭颖卿尹华杰

袁子聪,彭颖卿,王 孟,尹华杰

(1.华南理工大学,广州 510640;2 广东美的环境电器制造有限公司,中山 528425)

0 引 言

单相无刷直流电动机(以下简称SPBLDCM)比三相无刷直流电动机成本低,比单相感应电动机效率高[1],广泛应用于风机、水泵、光盘驱动等小功率场合。但定子齿对称的SPBLDCM没有起动转矩,为成功起动,需采用非均匀气隙结构或增加辅助磁极,以使转子在起动时定位于电磁转矩非零的区域。辅助磁极的结构因成本高、制造复杂而较少采用,非均匀气隙结构则会导致齿槽转矩大和反电动势波形畸变大,加剧转矩脉动和噪声等问题。

为减小非均匀气隙SPBLDCM的转矩脉动,国内外学者基于有限元法分析了多种SPBLDCM优化结构和措施。文献[2]对常用的4种非均匀气隙结构进行了分析,发现无论是平行或径向充磁、方波激励或正弦波激励,采用渐变气隙结构均可使齿槽转矩峰值最小且转矩曲线更平滑。文献[3]提出了一种均匀与非均匀气隙相结合的结构,总气隙长度比常规非均匀气隙小,可更有效减小齿槽转矩和转矩脉动,提高效率。文献[4]提出了一种薄端倾斜的渐变气隙结构以提高电机起动转矩和减小脉动。文献[5]提出在定子齿表面开不对称的凹槽,以调整齿槽转矩各次谐波的相位,以达到叠加后峰值被削弱的效果。文献[6]研究发现定子齿宽与永磁体极弧长之间存在最优比例,可保持反电动势波形为梯形,同时使齿槽转矩峰值和转矩脉动最小。这些基于有限元法的SPBLDCM研究存在耗时长、分析精度受网格剖分影响大、不易发现规律性等缺点[3-7]。

能量法是一种广泛应用在三相无刷直流电动机齿槽转矩分析的解析法,可快速求解结果且物理意义明确。人们基于其提出了三相无刷直流电动机齿槽转矩削弱的多种方法:极槽数配合、斜槽或斜极结构[8]、极弧系数优化[9]、转子永磁体分块[10]、不等定子齿宽[11]等。但建立在三相无刷直流电动机基础上的齿槽转矩解析计算模型不适用于不对称定子齿的情况,因而不能用于SPBLDCM的齿槽转矩分析。

1 基于能量法的齿槽转矩表达式

1.1 非均匀气隙结构的齿槽转矩表达式

为简化分析,作如下假设:

(1) 电机定、转子铁心的磁导率为无穷大,即μFe=∞;

(2) 永磁体磁导率与空气磁导率相等,即μr=1;

(3) 电机为径向充磁、表贴式内转子的SPBLDCM。

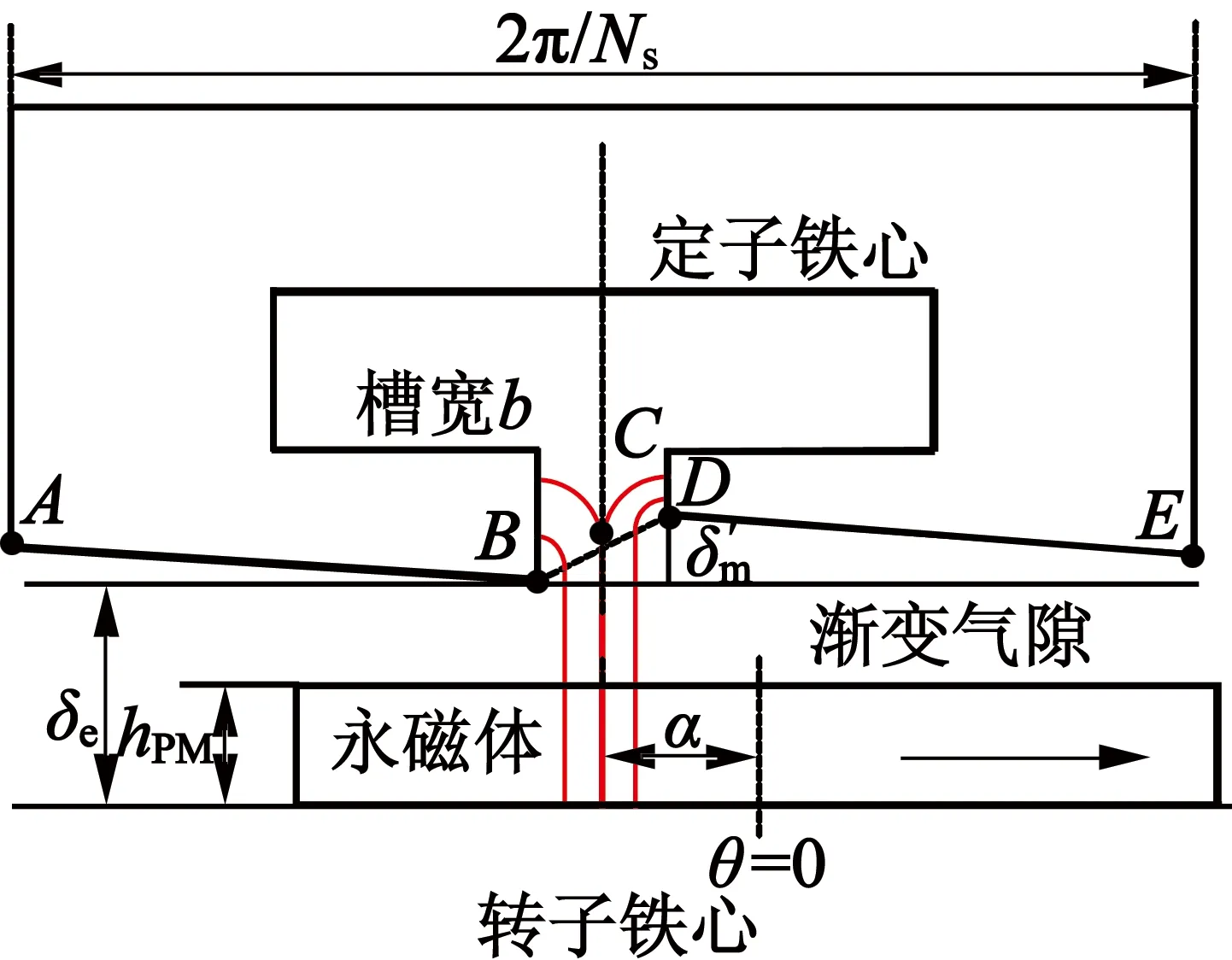

设α为某定子槽口中心线和某永磁磁极中心线之间的夹角,它是定、转子间的相对位置角;θ为转子表面的坐标角度,θ=0位于磁极的中心线。如图1所示。

图1永磁体与电枢的相对位置

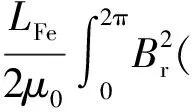

基于能量法,齿槽转矩可表示为电机内磁场能量W对位置角α的导数。即:

根据假设式(1),电机的磁场能量主要存在于气隙和永磁体内,即:

W(α)≈Wairgap+PM(α)=

(2)

式中:Br(θ),hPM(θ),δ(θ,α)=δ(θ+α)分别为永磁体剩磁、充磁方向长度、有效气隙长度等沿圆周的分布;LFe为铁心轴向长度;R1为转子铁心半径。

(3)

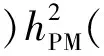

设δ′(θ,α)=δ′(θ+α)为气隙长度中变化的部分沿圆周的分布,即δ(θ,α)=δ′(θ,α)+δe(见图1),则:

(4)

设定子槽数为Ns,考虑到δ′(θ,α)δe≪1,则需先对G(θ,α)=G(θ+α)作泰勒展开,再在区间θ+α∈[-πNs,πNs]进行傅里叶展开:

Gbmsin[mNs(θ+α)]}

(5)

由于Np=Ns,将式(3)、式(5)代入式(2),可得:

(6)

将式(6)代入式(1),得非均匀气隙SPBLDCM的齿槽转矩解析表达式:

Gbncos(nNsα)]

(7)

针对渐变气隙结构求解式(7)的傅里叶系数Ban,Gan和Gbn,即可求得相应的齿槽转矩解析式。

1.2 等厚、均布永磁体的傅里叶系数Ban

αpπ)

(8)

式中:αp为永磁体的极弧系数。

1.3 渐变气隙的傅里叶系数Gan和Gbn

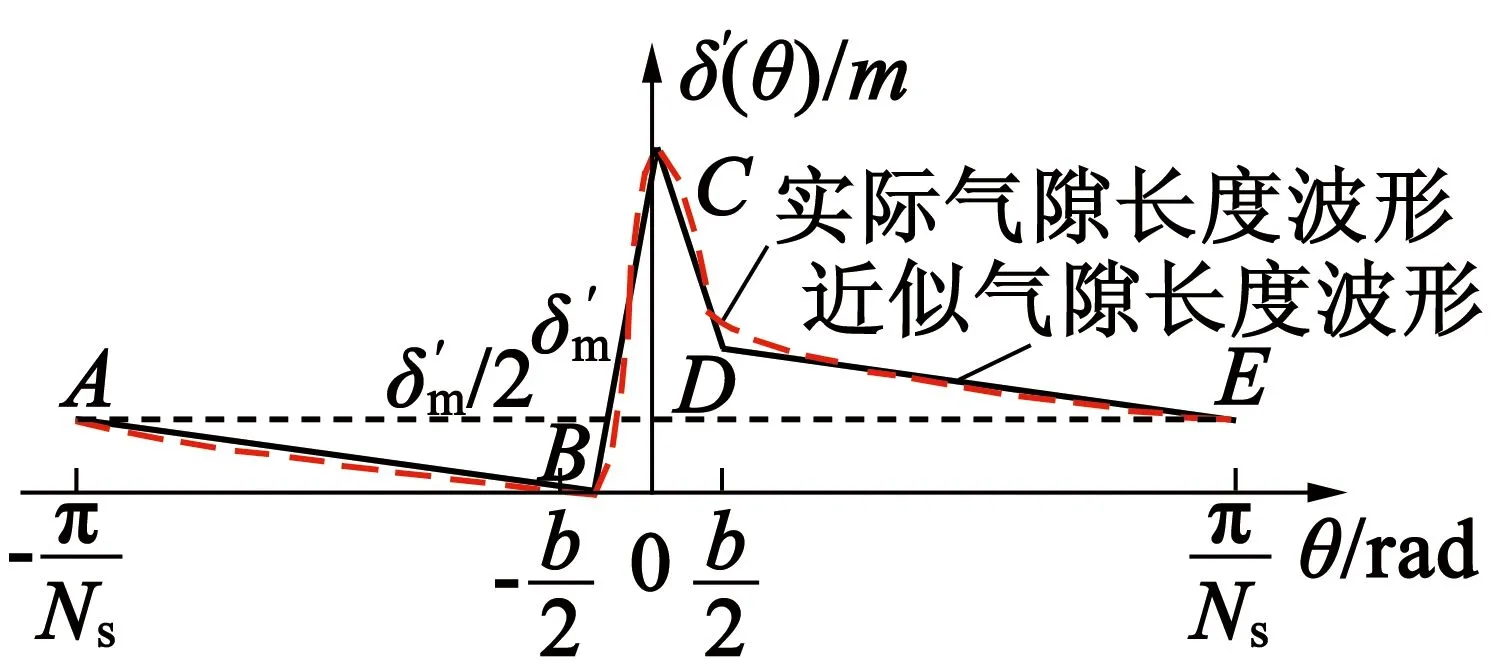

式中:b为槽口宽。

δ′(θ)波形如图3所示。

图3近似后气隙长度波形

基于式(9),可求得G(θ, 0)的各次傅里叶系数:

θ)dθ=

将式(8)、式(10)、式(11)代入式(7),可得渐变气隙情况下SPBLDCM的齿槽转矩表达式:

由式(12)可知:

(1) 通过对Br,LFe,R1,hPM,b和δe等参数的恰当取值,可对齿槽转矩的幅值进行优化;

(2) 三相无刷直流电动机可以采用极、槽数的配合来提高齿槽转矩的最低次数,削弱其幅值。但是,SPBLDCM通常设计成Ns=p,所以无法采用极、槽数配合的方法;

(3) 三相无刷直流电动机由于极槽配合的原因,齿槽转矩的次数较高,且多数谐波都不存在,但SPBLDCM的Ns=p,齿槽转矩的各次谐波都存在,所以常规的削弱方法作用有限,幅值更大。

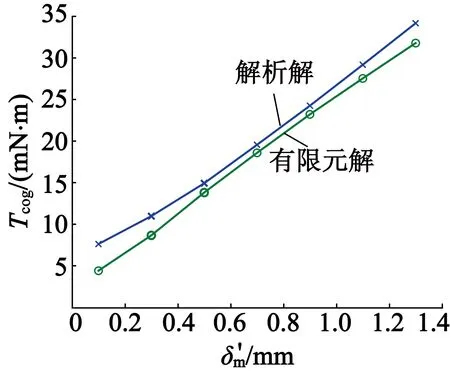

2 有限元验证

为验证上述SPBLDCM齿槽转矩解析模型的正确性,分别采用有限元法和能量法分析渐变气隙对齿槽转矩的影响,对比分析两种方法所得结果的一致性。电机模型参数如表1所示。

表1电机模型参数

参数数值参数数值转子极数p4永磁体剩磁Br/T0.33定子槽数Ns4槽口宽b/rad0.038378转子外径R1/mm12.5永磁体的极弧系数αp0.889永磁体充磁方向长度hPM/mm7.5气隙最小长度(定、转子铁心间)δe/mm8铁心叠厚LFe/mm14

2.1 SPBLDCM有限元模型

(a) 均匀气隙 (b) 渐变气隙

图4SPBLDCM有限元模型

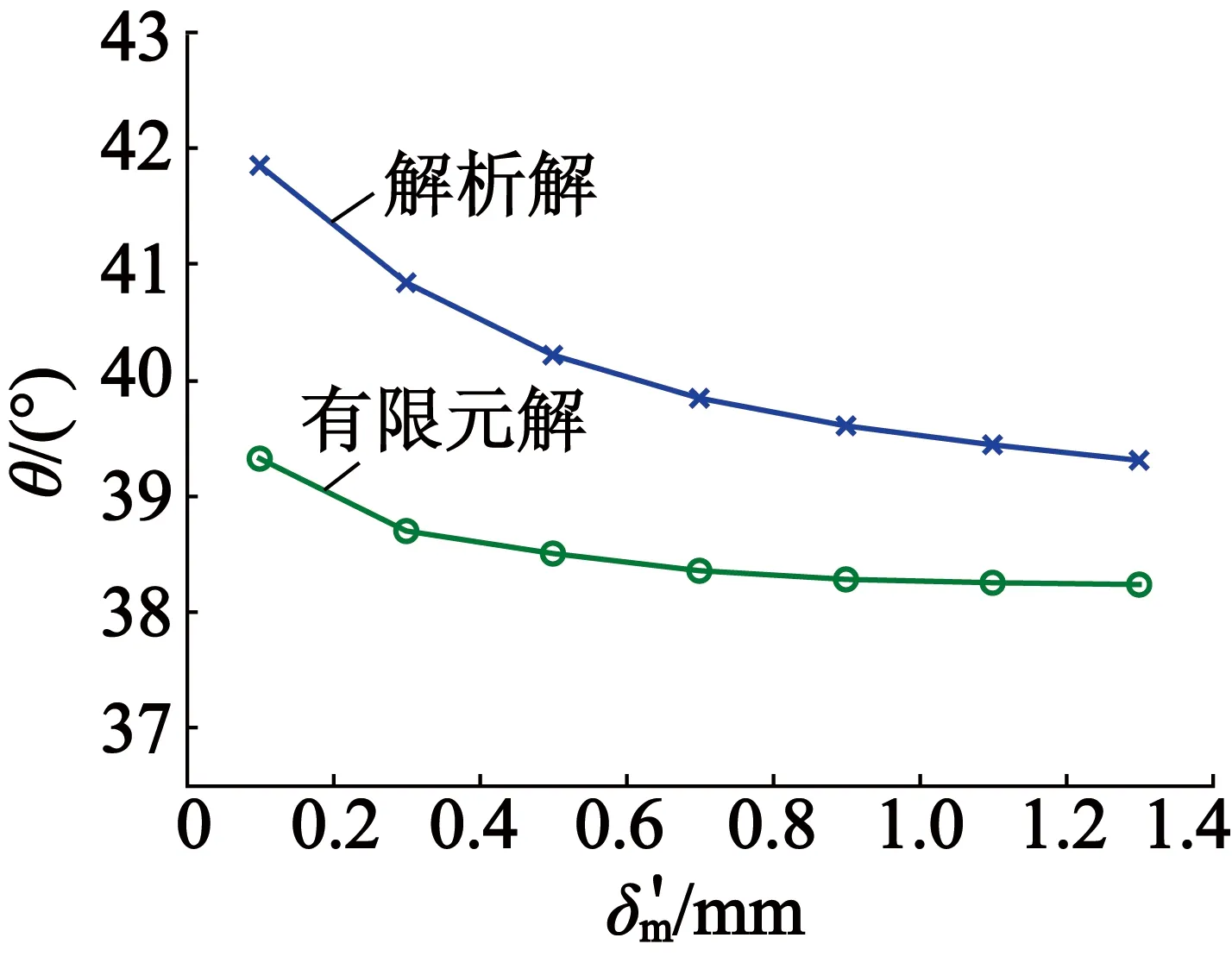

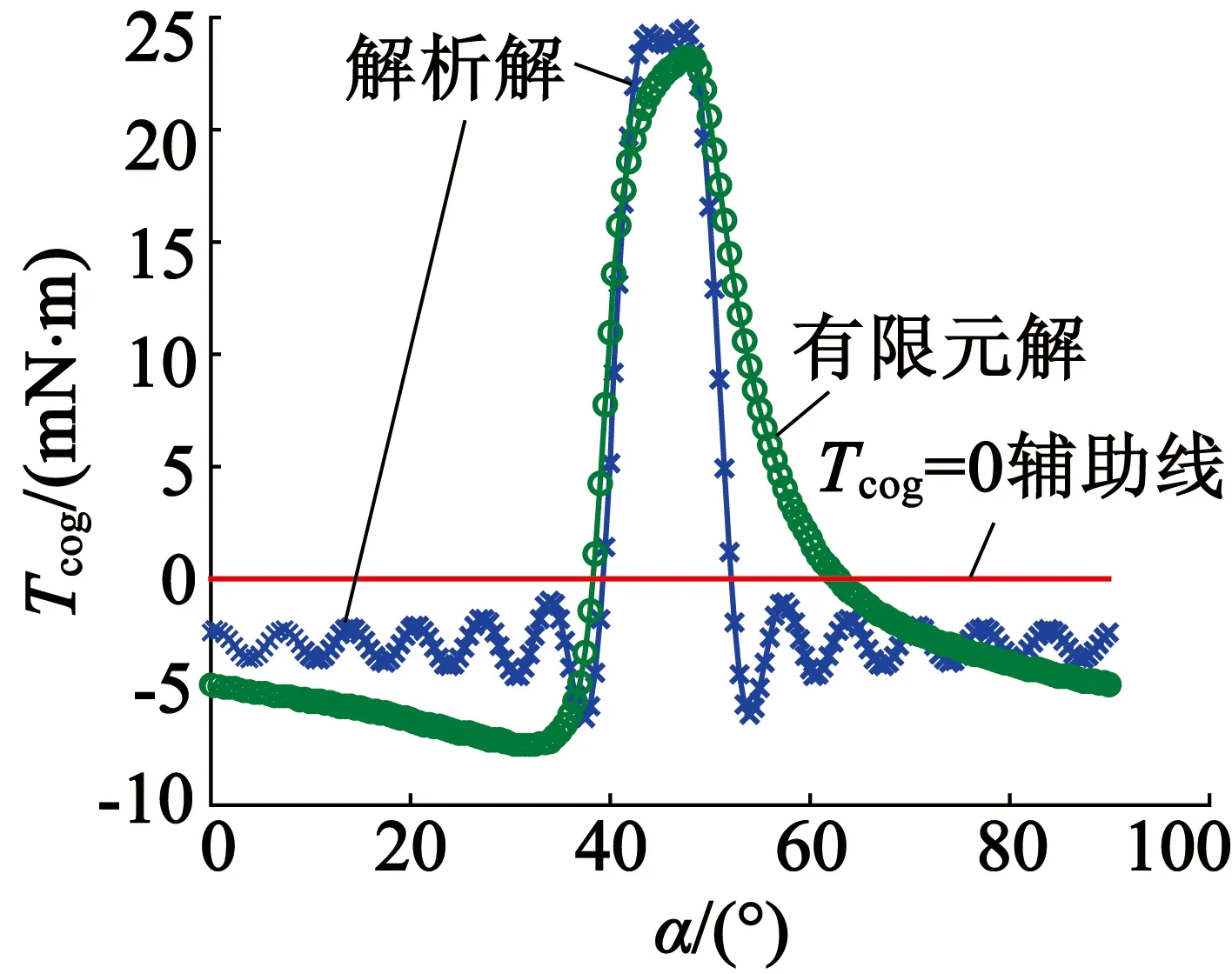

如图5所示,F,G,H,I依次为渐变气隙结构下的齿槽转矩过零点、峰值点和均匀气隙结构下的齿槽转矩过零点、峰值点。由图5可知,当SPBLDCM采用均匀气隙时,齿槽转矩将使转子永磁体轴线与定子齿中心线对齐,齿槽转矩过零点在α=45°的位置。而渐变气隙则会使过零点偏离45°位置,记该夹角为偏移角,起动转矩与偏移角成正比关系[12],偏移角越大则越有利于提高电机起动性能。因此,与均匀气隙结构相比,渐变气隙使齿槽转矩波形畸变,导致峰值增大和过零点偏移。

图5两种气隙结构下的齿槽转矩有限元解

2.2 解析解与有限元解对比分析

3 结 语

本文对渐变气隙的SPBLDCM的齿槽转矩研究表明:

1) 由于Ns=p,极槽数配合、不等齿宽、极弧系数优化等在三相无刷直流电动机中常用的齿槽转矩削弱方法,在渐变气隙的SPBLDCM中无效或效果不明显;

[1] FAZIL M,RAJAGOPAL K R.Development of external rotor single-phase PM BLDC motor based drive for ceiling fan[C]//Joint International Conference on Power Electronics,Drives and Energy Systems.IEEE,2010:1-4.

[2] BENTOUATI S,ZHU Z Q,HOWE D.Influence of design parameters on the starting torque of a single-phase PM brushless DC motor[J].IEEE Transactions on Magnetics,2000,36(5):3533-3536.

[3] KWON B I,YANG B Y,PARK S C,et al.Novel topology of unequal air gap in a single-phase brushless DC motor[J].IEEE Transactions on Magnetics,2001,37(5):3723-3726.

[4] FAZIL M,RAJAGOPAL K R.A Novel air-gap profile of single-phase permanent-magnet brushless dc motor for starting torque improvement and cogging torque reduction[J].IEEE Transactions on Magnetics,2010,46(11):3928-3932.

[5] 赖文海,黄开胜,胡函武,等.基于辅助槽偏移的单相永磁同步电动机齿槽转矩削弱[J].微特电机,2015,43(9):11-14.

[6] AHMED S,LEFLEY P.Study of the impact of asymmetrical stator pole arc on the cogging torque for single phase Permanent Magnet 无刷直流电动机 Motor[C]//International Conference on Electric Power and Energy Conversion Systems.IEEE,2009:1-4.

[7] 朱莉,姜淑忠,诸自强,等.表面式永磁电机齿槽转矩解析模型比较[J].微电机,2010,43(1):10-15.

[8] ZHU L,JIANG S Z,ZHU Z Q,et al.Analytical methods for minimizing cogging torque in permanent-magnet machines[J].IEEE Transactions on Magnetics,2009,45(4):2023-2031.

[9] 杨玉波,王秀和,丁婷婷,等.极弧系数组合优化的永磁电机齿槽转矩削弱方法[J].中国电机工程学报,2007,27(6):7-11.

[10] 杨玉波,王秀和,朱常青.基于分块永磁磁极的永磁电机齿槽转矩削弱方法[J].电工技术学报,2012,27(3):73-78.

[11] WANG D,WANG X,QIAO D, et al.Reducing cogging torque in surface-mounted permanent-magnet motors by nonuniformly distributed teeth method[J].IEEE Transactions on Magnetics,2011,47(9):2231-2239.

[12] 谭建成.永磁无刷直流电动机技术[M].北京:机械工业出版社,2011.