黄浦江上游水源地工程钢顶管的实测研究

2018-03-30宣锋许大鹏钟俊彬

宣锋 许大鹏 钟俊彬

(上海市政工程设计研究总院(集团)有限公司 上海200092)

引言

钢顶管技术作为一种绿色非开挖技术,在我国供水领域应用广泛并得到快速发展。目前,在供水领域已经完成施工并投入运营的钢顶管单次最长顶进距离超过2000m,上海青草沙严桥输水总管达到了 DN3600[1]。通过大量的工程实践,我国的钢顶管技术已处于世界先进水平,也积累了很多技术经验[2-5],编制了相应的技术规范[6]。但是钢顶管现场应力应变的实测不多,这也客观上制约了计算理论的进一步发展。因此,现阶段的钢顶管技术仍需要更多的实测数据来支持科学研究。

长距离、大口径钢顶管需要较高的施工技术水平,现阶段除了依靠施工单位自身进行轴线测量和控制外,并无其他辅助手段进行校核。对于地下潮湿环境下的轴线测量,由于空气中的水气、废气引起的光线折射、距离增加引起误差累积、地下光线暗等因素[7],很容易造成轴线测量的不准确并在施工过程中给出错误指导,实际工程中也发生了轴线偏离、管壁屈服、钢管失稳等事故。因此,为进一步提高钢顶管施工的安全性,实际工程中也需要校核轴线测量数据,而管壁应力数据能实时反映管道的内在变化。

基于以上两个目的,本文依托实际工程对钢管管壁应力进行现场实测和分析,将给出一些有益的结论和建议,为后续工程应用积累经验。

1 工程概况及实测内容

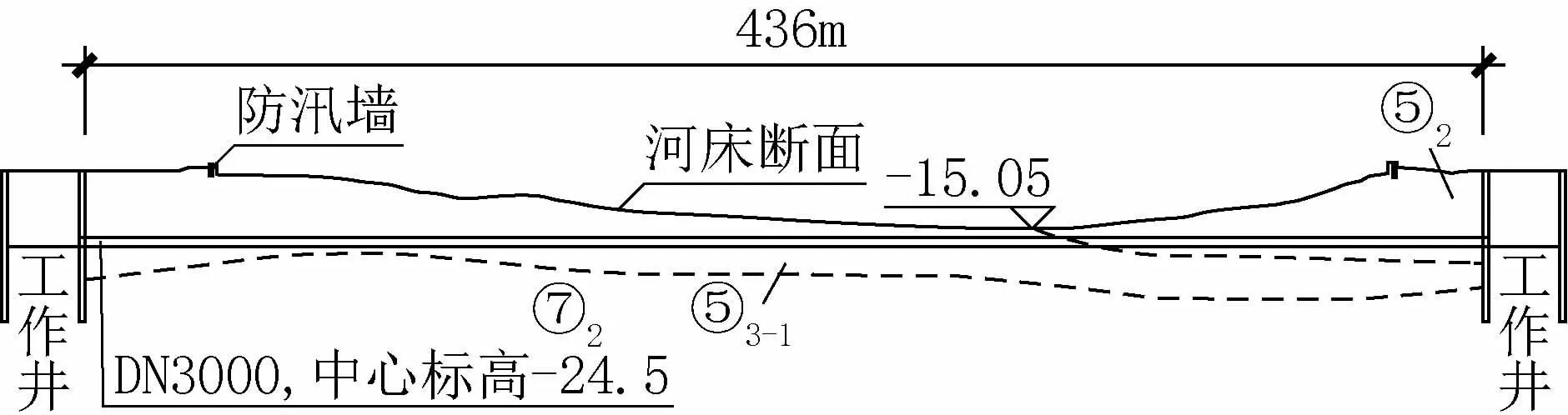

黄浦江上游水源地工程为保障上海市西南五区供水安全、提升供水水质的重大工程,其规模为351万m3/d。该工程大部分管道为钢顶管施工,口径为DN3000~DN4000。本次研究将依托其中的闵奉原水支线工程,对穿越黄浦江段钢顶管进行实测。该段管线管径DN3000,壁厚30mm,顶进距离为436m,顶管井处的地面标高为吴淞高程3.3m,管中心标高为-24.5m,管顶最大埋深约为26.3m,河床最深处底标高为-15.05m。顶管所在土层剖面简图如图1所示。

图1 顶管所在土层剖面Fig.1 Cross-section of soil layers for pipe jacking

顶管所穿越的主要土层为⑤2层灰色粉砂和⑤3-1层灰色粉质粘土,顶管下部为⑦2层灰色粉质粘土,各土层参数见表1。顶管在⑤2层中顶进困难,该层静力触探值ps平均值5.15MPa,阻力较大,而⑤3-1层则容易顶进。

表1 主要土层参数Tab.1 Parameters ofmain soil layers

本次测试主要包括了钢顶管的轴线偏差、顶力变化等施工数据以及管壁轴向和环向应变。应变测试设备均采用振弦式传感器。为了较为详尽地对顶管进行监测,本次测试共布设9个监测断面,各个断面与机头的距离见表2。

表2 各断面位置Tab.2 The location of sections

每个测试横断面分别在 0°、45°、90°、135°、180°、225°、270°和 315°位置布置纵向应变监测点,分别在同一断面的0°、90°、180°和270°位置布置环向应变监测点。应变现场布置如图2所示。

图2 应变计安装现场Fig.2 Strain gauge installation

2 数据实测及分析

2.1 轴线偏差及顶力实测分析

现场钢顶管施工开始时间为2016年6月22日,结束时间为2016年8月17日。图3和图4分别记录的是顶管机头在向前顶进过程中,在每个轨迹点与轴线的偏差。图3是高程偏差,正值表示向上偏移,负值表示向下偏移。图4是平面偏差,正值表示向左偏移,负值表示向右偏移。图中可知,在整个顶进过程中,顶管高程偏差绝对值控制在5cm之内,机头在出洞时向上偏移4cm,在出了洞口加固区后存在2cm的磕头,在顶进距离210m处由于靠近江中心覆土减少导致机头由向下变成向上偏移。在整个顶进过程中,顶管平面偏差绝对值控制在6cm之内,也同样在顶进距离约220m处机头由向右偏移变成向左偏移。轴线偏差数据均满足规范[6]要求。

图5和图6分别记录的是顶进过程中各轨迹点的顶力值和管周平均摩阻力。图5反映了整个顶进过程中顶力值大部分分布在600t~800t,最大顶力为920t。图6表示的是扣除机头迎面阻力后的管道平均摩阻系数,图中可看出,在顶进100m范围内摩阻系数较大,结合现场工况分析,这是由于顶进初期洞口渗水导致管周触变泥浆不饱满所致,也使得顶进过程中管道带土产生了一些地表沉降。采取了一系列措施之后,管壁与土之间形成了稳定连续泥浆套,摩阻力逐渐下降至正常水平,平均摩阻力约为2kPa~6kPa,与规范值[6]接近。

图3 顶管轴线高程偏差Fig.3 Elevation deviation of jacking axis

图4 顶管轴线平面偏差Fig.4 Deviation of jacking axis

图5 顶管各轨迹点的顶力分布Fig.5 The distribution of jacking force

图6 顶管顶至各点的平均摩阻系数Fig.6 The average coefficient of friction resistance

2.2 应变数据实测分析

顶管在顶进过程中是一个实时变化极其复杂的过程,其中纵向应变与顶力、轴线变化等因素相关,环向应变与覆土厚度、环向变形、扭转等因素相关。本节将实测数据与理论计算值进行比较分析,由于整个监测过程中数据量非常大,本文分析只选取一部分有代表性的数据。以下应变数据的符号按如下规则,例如T7000X,其中首位7表示截面7的编号,000表示角度,以管顶为0°,按顺时针方向递增,末位的X表示纵向,Y表示环向。应变正值表示受拉,负值表示受压。

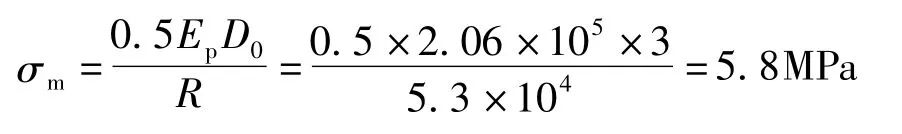

1.纵向应变实测分析

图7和图8分别表示的是截面7在整个顶进过程中管顶0°和90°位置的纵向应变变化,图中可看出管顶纵向应变基本处于受压状态,两幅图中的局部突变表示的是顶进阶段产生的压应变,此时的应变变化量约为100με~150με,表明管道在顶力作用下,压应变变化较为均匀,轴线控制也较好。图中最大压应变约为300με(包含顶进和弯曲),约合60MPa,远小于屈服强度。其他截面8、截面9的测试结果与截面7变化基本一致。

图8 截面7在整个顶进过程中的90°方向纵向应变Fig.8 Longitudinal strain of section 7 at90°during jacking

图9表示的是截面7在卸去顶力后的应力释放过程,根据施工记录,8月17日23点机头顺利进洞,图中可以看出,至8月19日10点,管壁纵向应力基本回归至0。截面7、截面8、截面9处于顶管的中间位置,可以大致认为200m的应力释放时间不到2d。因此可以大致推断,对于常规的顶管工程,一般情况下顶管施工完成直至井内完全合拢大约需要1周时间,此时管壁由于顶力引起的残余应变已经基本消除。

图9 截面7在卸去顶力后的0°方向纵向应变Fig.9 Longitudinal strain of section 7 at 0°after removing jacking force

2.纵向应变与轴线偏差相互关系分析

本次研究对钢管的轴线偏差和纵向应变均作了实测,图3、图4为轴线偏差数据,图7~9为代表截面的纵向应变,以下就施工过程和施工结束两个阶段作初步分析。

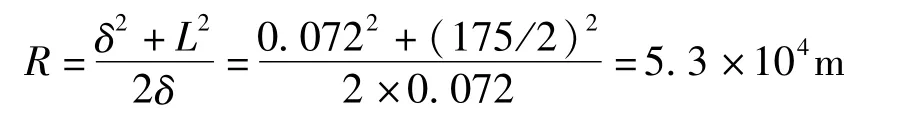

由图3、图4的测试数据可以近似认为,在顶进距离75m~250m范围内的高程向下偏差4cm,平面向右偏差6cm,总偏移7.2cm,相应偏差范围内的轴线长度L=250-75=175m。截面7~截面9正处于该顶进距离范围内。

此时的曲率半径:

按规范计算,此时的弯曲应力:

式中:Ep为钢材弹性模量;D0为管径。

在施工阶段,图7及图8表示了管道在顶进过程中的纵向应变,应变范围为 100με~-250με,合计应力为20MPa~50MPa,远大于计算得到的弯曲应力。这表明由于顶力的施加且不均匀,局部段实际产生的轴线长度L小于图3、图4中的L=175m。

在施工结束阶段,截面7~截面9的实测残余应变为10με~80με,合计2MPa~16MPa,考虑到测试误差等因素,实测值与理论计算的弯曲应力基本接近。

上述分析表明,施工过程中管线轴线偏差产生的弯曲应力往往由顶力施加引起的,在顶力卸去后,该部分弯曲应力会随着管子的纵向变形而逐渐减小。最后管子产生的弯曲应力与管线整体轴线偏差的计算值基本接近。

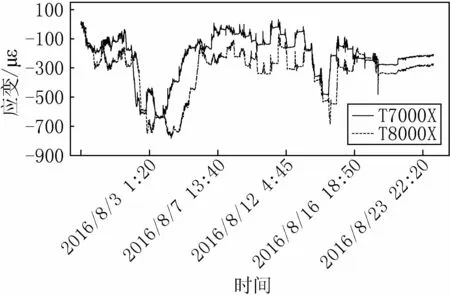

3.环向应变数据实测分析

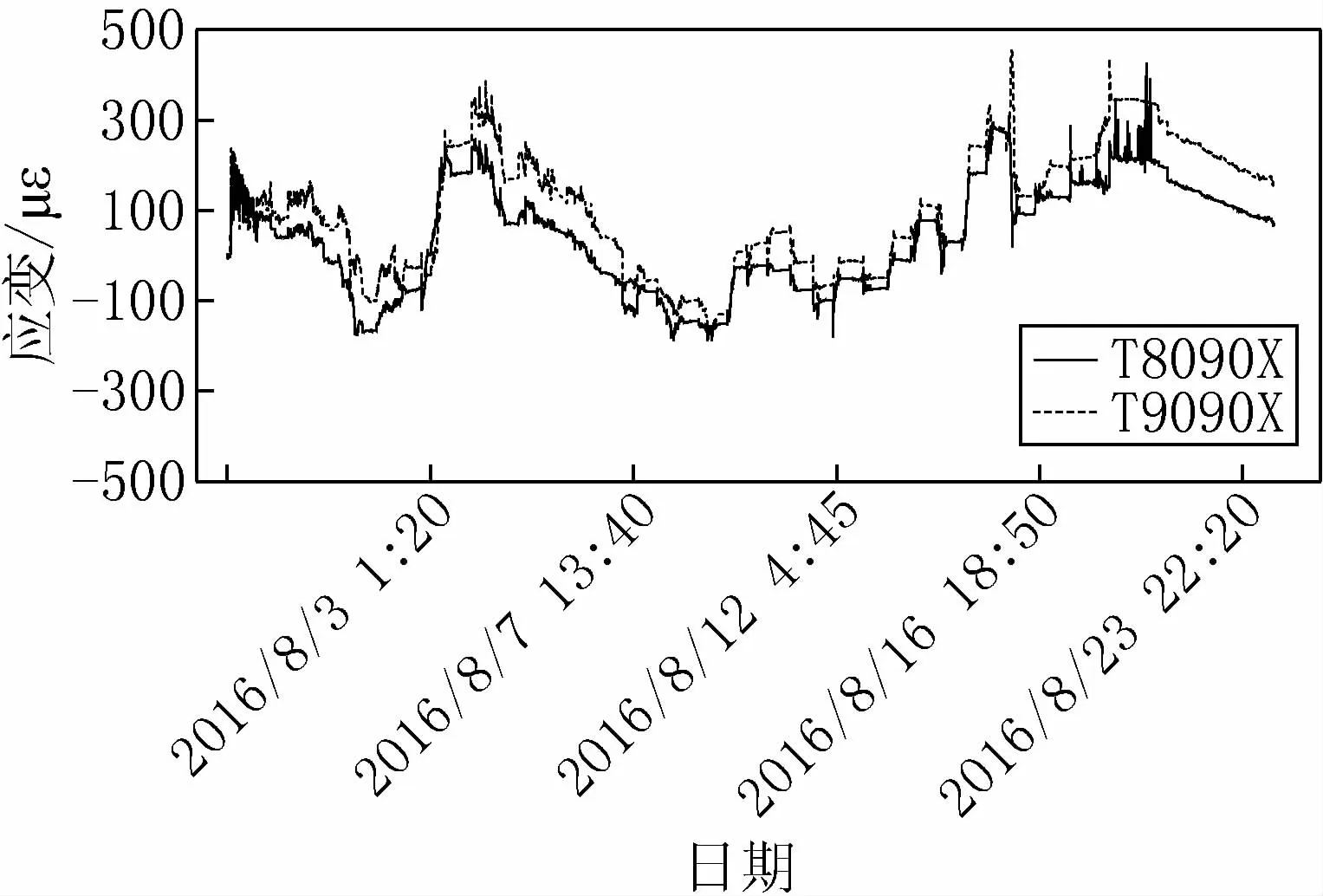

图10表示的是截面7、截面9在整个顶进过程中管顶0°位置的环向应变变化,图中可看出管顶环向基本处于受压状态,其中最大压应变约为750με,合计 150MPa,顶管结束后为 200με~250με,合计40MPa~50MPa。图11和图12分别表示管腰90°、270°的环向应变,图中可看出管腰环向基本处于受拉状态,其中大部分压应变小于500με,合计100MPa,局部突变的应变约为850με,合计170MPa,顶管结束后为100με~500με,合计20MPa~100MPa。从图10~12中可以看出,管顶、管腰最大应变发生在8月3日~8月5日,此时截面7~截面9正处于最大覆土深度约为26m,且该处管周土体由于注浆不饱满产生了一定扰动。

图10 截面7、截面9在整个顶进过程中的0°方向环向应变Fig.10 Annular strain of section 7,9 at0°during jacking

图13表示的是截面9在顶管结束后的管壁应力分布状态,从中可以看出管道由于在顶进过程中的变形和轴线变化,与理想状态下的应力分布是不一致的,其他大部分截面也呈现出这样的特性。

根据地形资料及管道轴线标高,截面9处的管道覆土约为11m,根据地勘报告,此处⑤3-1层粉质粘土的压缩模量为3.7MPa,美国水工业协会(AWWA)M11[8]认为管侧综合弹性模量 Ed与土体割线模量Esec近似相等,而在应力范围内的割线模量即为压缩模量,将弹性模量取为3.7MPa,按规范[6]编制的标准计算书计算得到的空管期间应力为89MPa,介于管腰实测应力之间。

图11 截面8、截面9在整个顶进过程中的90°方向环向应变Fig.11 Annular strain of section 8,9 at90°during jacking

图12 截面7、截面9在整个顶进过程中的270°方向环向应变Fig.12 Annular strain of section 7,9 at270°during jacking

图13 截面9在顶管结束后的环向应力分布Fig.13 Annular strain distribution of section 9

另外,还采用岩土工程有限元软件PLAXIS按实际条件进行了模拟,其中管道最大变形14mm,最大弯矩为9.1kN·m/m。图14为管道应力分布,图中可以看出,除了270°位置模拟值48MPa和实测值100MPa相差较大,其余位置均较为吻合。由此可知,有限元软件能模拟管道理想受力状态,但不能考虑施工中由局部变形引起的应力增大。

图14 截面9按有限元计算得到的应力值Fig.14 The calculated annular strain distribution of section 9 by FEM

3 结论

1.实测数据表明,钢管在顶力作用下,由于轴线高程和平面的偏差,截面上的纵向应力分布不是理想状态下的均匀分布。由于顶力作用,管壁纵向会产生较大的弯曲应力,在顶力卸去后,该部分弯曲应力逐渐减小,最后产生的弯曲应力与管线整体轴线偏差得到的计算值基本接近。

2.通过本次钢顶管实测数据可以推断,对于常规的顶管工程,为了消除顶力引起的残余纵向应变,一般情况下可在顶管施工完成1周后进行井内合拢。

3.钢顶管的管周注浆的饱满充分对减小顶管顶力和管周土扰动至关重要,也是影响管道结构安全的重要因素。

4.本工程实测数据显示管道结构在顶进过程和施工完成后均处于安全范围内。通过现行规范计算得到的应力值与实测值有所出入,但仍可用于工程设计。本文也通过本次研究的应变值反推算管侧综合弹性模量Ed可近似取为实际应力范围内的压缩模量。

5.通过与实测结果对比,有限元模拟的大部分点位计算值能与实测结果相吻合,是一种预先分析的较好手段,但其不能考虑施工中局部变形引起的应力增大,在深覆土顶管设计时应考虑一定安全余量。

致谢

在研究和监测过程中,上海城投水务工程项目管理有限公司、上海基础集团、同济大学给予了大力支持和帮助,在此一并致谢。

[1]钟俊彬,王作民,曹玉萍,等.上海某原水工程严桥支线工程的总体施工方案设计[J].特种结构,2009,26(5):61-63 Zhong Junbin,Wang Zuomin,Cao Yuping,et al.The Overall Construction Proposal for Yanqiao Branch Works of One Raw Water Source Project in Shanghai[J].Special Structures,2009,26(5):61-63

[2]葛春辉.顶管工程设计与施工[M].北京:中国建筑工业出版社,2012

[3]许大鹏,宣锋.钢顶管竖向土压力计算方法及案例有限元分析[J].特种结构,2014,32(2):88-92 Xu Dapeng,XuanFeng.Calculation Methods and Finite Element Analysis Cases of Vertical Earth Pressure for Steel Pipe Jacking[J].Special Structures,2009,32(2):88-92

[4]彭夏军,毛炜,葛春辉.钢顶管设计计算方法的研究[J].特种结构,2007,24(3):16-19 Peng Xiajun,MaoWei,Ge Chunhui.Study of Design and Calculation Method of Steel Pipe Jacking[J].Special Structures,2007,24(3):16-19

[5]许大鹏.大口径钢顶管的壁厚研究[R].上海市政工程设计研究总院(集团)有限公司,2010 Xu Dapeng.The research for thickness of large diameter steel pipe jacking[R].ShanghaiMunicipal Engineering Design Institution,2010

[6]CECS246:2008给水排水工程顶管技术规范[S].北京:中国计划出版社,2008 CECS246:2008 Technical specification for pipe jacking ofwater supply and sewerage engineering[S].Beijing:China Planing Press,2008

[7]赵敏杰.1960m超长距离钢顶管的测量技术[J].建筑施工,2012,34(4):350-351 Zhao Minjie.Measuring Technique for 1960m Super Long-Distance Steel pipe-Jacking[J].Building Construction,2012,34(4):350-351

[8]American Water Works Association(AWWA).Manual M11.Steel pipe—A Guide for Design and Installation[S].1989