预应力钢筒混凝土顶管环向结构性能试验研究

2018-03-30宣锋叶源新钟俊彬夏鑫磊

宣锋 叶源新 钟俊彬 夏鑫磊

(1.上海市政工程设计研究总院(集团)有限公司 200092;2.上海城投水务工程项目管理有限公司 201103)

引言

近年来,预应力钢筒混凝土顶管(Jacking of Prestressed Concrete Cylinder Pipe,简称 JPCCP)作为一种将PCCP与顶进施工方式相结合的新型管材,在国内逐步应用[1,2],但口径较小,顶距较短,对于大口径、长距离顶进的管材理论研究相对缺乏。JPCCP与PCCP结构形式的不同在于PCCP最外层采用砂浆保护层,而JPCCP由于顶力需要,外层为钢筋混凝土保护层。参考PCCP的设计方法不难看出,对于JPCCP管道而言,在设计和使用的过程中,其在外荷载作用下管道各层材料的应力应变响应规律是影响结构设计方法的重要因素。由于外环筋的加入,对结构的抗裂性能和承载性能贡献需要进行评估,为此,本文针对直径3.6m的JPCCP管材,进行了三点法加载和内水压加载的原型试验和基于ABAQUS的数值分析,掌握了各结构层的受力特性,评估了各材料之间的协同工作性能和安全性能。

1 JPCCP试验与数值模拟概况

1.1 试验概况

原型试验选用3.6m直径的JPCCP管材作为试验管材,其结构形式如图1所示。其中管芯壁厚220mm,采用7mm直径光面消除应力钢丝,极限强度标准值为1570MPa,弹性模量 E=205GPa,钢丝螺距为15.5mm,张拉控制应力为1048MPa,为钢丝屈服强度(1397MPa)的75%。混凝土保护层内设置构造钢筋,纵筋为HRB335,直径为10mm;钢筋骨架环筋为CRB550,直径为10mm,间距80mm。

管材三点法加载和内水压加载如图2所示,试验前,部分参考了国内PCCP的设计方法[3]和美国 PCCP的设计规范[4,5],根据《混凝土结构试验方法标准》(GB/T 50152-2012)[6],确定了加载方案,对加载值和加载特征点进行了预估,并确定主要考察的指标为:管材的开裂荷载,钢丝、钢筒、环筋达到屈服强度,各层材料发生分离,出现大面积裂缝,以及在内水压试验时,各混凝土达到相应的应变数值。加载方法通过管道顶部的钢梁逐级加载,每级加载值为100kN,直至2600kN,每级特征点持荷时间为15min,其余荷载点为一般点,持荷时间为5min,待变形稳定后,测量电阻应变片数据,用超声波探伤仪对管道进行探伤。加载过程中,荷载加到1250kN时,进行一次卸载,然后再加载。对每一级荷载,均保持3min~5min荷载不变,待变形稳定后,测量电阻应变片数据,用超声波探伤仪对管道进行探伤。整个过程采用静态应变测试仪进行不间断数据采集,并且检查管体是否出现失去承载能力、出现局部破坏或发生不适合继续承载的变形,并记录管体情况。

图1 JPCCP结构形式示意Fig.1 Stucture type of JPCCP

图2 试验简图Fig.2 Test sketch

1.2 数值模拟概况

JPCCP的数值仿真采用ABAQUS有限元平台进行,混凝土采用六面体减缩积分单元C3D8R,钢筒采用壳单元,钢筋采用线单元。各部件的尺寸与试验保持一致,混凝土的本构关系采用《混凝土结构设计规范》(GB 50010-2010)[7]中的混凝土损伤本构模型,其他材料采用弹性和理想弹塑性模型,图3为三点法和内水压的数值模型。钢丝的预应力采用降温法施加,为了保证外圈混凝土没有初始压应力的产生,采用了追踪单元技术在建模时对于外筒进行单元原位复制,新生成的单元即为追踪单元。追踪单元的刚度远小于实际单元刚度(此次模拟取值为实际单元刚度的10-5),因而不对计算结果产生实际影响,但由于其始终保持激活状态并且与未激活单元共节点,因此可以带动未激活单元节点移动,从而使未激活状态的单元不致有初始变形。

图3 模型示意Fig.3 Model diagram

2 三点法加载试验与模拟结果分析

2.1 试验结果

根据前述预估荷载和相应的结构性能指标,试验实测的相关节点关键性能指标如表1和表2所示,现场测得,三点法外荷载试验第一次加载过程中混凝土、钢筒、钢丝和钢筋等应变随荷载基本呈线性变化,可以得出整个加载过程中结构处于弹性状态,卸载后基本能回到初始状态。第二次加载过程中混凝土、钢筒、钢丝和钢筋等应变在开始阶段线性度很好,加载至2440kN以后大多数测点应变随荷载显著变化,现场目测的管顶、底的裂缝加速张开,管节承口的收敛变形也显著变化,其中从2440kN加载到2540kN期间,承口断面垂直变形达到29.26mm,水平变形为23.03mm。在加载至2650kN时,预应力钢丝的应力值已经远超过其设计值1100MPa,而钢筒的应力还有一定的成长空间。且2650kN时,钢筋已经接近屈服应力400MPa,由于试验条件的限制和出于安全性考虑,没有继续加载。但不难看出,JPCCP在三点法下的后续结构响应模式为:在环向最不利截面,钢丝首先达到屈服应力不再增长,钢筒还能继续提供拉抗力,直至受压区混凝土压碎,结构失去承载性能。

表1 三点法加载关键性能指标(第一次加载)Tab.1 The key performance indicators of three-point loadingmethod(first time load)

表2 三点法加载关键性能指标(第二次加载阶段)Tab.2 The key performance indicators of three-point loadingmethod(second time load)

2.2 数值模拟结果

三点法加载的工况下,分别对比了JPCCP外圈为素混凝土和钢筋混凝土的情况。外圈为素混凝土时,外圈混凝土在加载至约600kN时达到峰值拉应力,内圈混凝土在1500kN时达到峰值拉应力,钢丝的屈服应力约为2500kN,外圈为钢筋混凝土时,外圈混凝土在加载至约700kN时达到峰值应力,内圈混凝土在1500kN时达到峰值拉应力,预应力钢丝在2700kN时达到屈服应力。

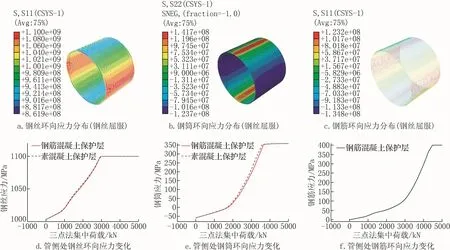

图4给出了钢丝屈服时钢丝、钢筒和钢筋的环向应力分布以及加载过程中在管侧的应力变化。可以看出,与试验结果相比,数值模拟下管材各部分应力发展趋势以及关键加载节点的结构响应吻合较好。对于管道外圈为素混凝土的情况,三点法加载试验的关键加载节点主要由混凝土筒体环向拉应变控制,危险位置主要为外筒外侧,总荷载加载600kN时,外圈混凝土两侧达到峰值拉应变;继续加至1500kN时,内层混凝土顶部达到峰值拉应变;总荷载加至2500kN时钢丝屈服;加至3600kN时钢筒屈服,此时内层混凝土也已基本达到极限压应变。外圈为钢筋混凝土保护层的JPCCP三点法加载试验数值模拟结果与外层为素混凝土时具有相似的发展历程,外层有钢筋时外圈混凝土达到峰值拉应力时的外荷载比素混凝土时高出约17%,说明钢筋为限制外圈混凝土应变开展提供了较显著的作用,但内层混凝土达到峰值拉应变及钢丝屈服时的加载值在有无钢筋两种情况下差别较小。

图4 三点法模拟结果Fig.4 FEA results of three-point loadingmethod

3 内水压试验与模拟结果分析

3.1 试验结果

与三点法类似,根据相应的结构性能指标,在试验中测得的关键节点参数如表3所示。由于加载的荷载值有限,在加载至预估荷载2.1MPa时,没有相应的性能指标达到承载力极限状态,表明在抗裂内水压试验加载过程中钢筒、钢丝和钢筋等应变变化增量不大,内壁和中间层混凝土由受压状态接近达到受拉状态,可以得出整个加载过程中构件处于弹性状态,卸载后基本能回到初始状态。但内水压加至2MPa时,断面收敛变形显著增加,从2MPa增加到2.1MPa过程中,断面变形增量达到1mm。

3.2 数值模拟结果

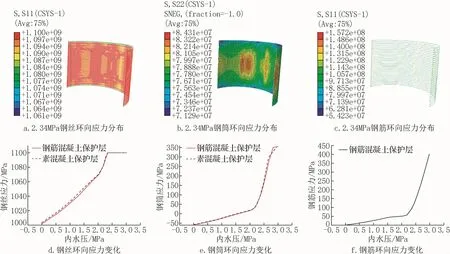

内水压工况同样采用了外圈为素混凝土和钢筋混凝土两种JPCCP管材进行数值分析。在外圈为素混凝土时,外层混凝土在内水压为0.66MPa时达到峰值应力,此时内圈混凝土还处于钢丝预应力作用下的受压状态,直到内水压为2MPa时,内层混凝土发展至峰值应力。在2.27MPa时,钢丝达到设计屈服应力1100MPa,2.68MPa时钢筒屈服。当外圈为钢筋混凝土时,钢丝、钢筒和钢筋的应力分布如图5所示,外层混凝土在内水压为0.72MPa时达到峰值应力,内水压为2.04MPa时,内层混凝土发展至峰值应力。在2.37MPa时,钢丝达到设计屈服应力1100MPa。2.98MPa时,钢筒屈服,随之钢筋达到屈服应力。

图5 内水压模拟结果Fig.5 FEA results of internal hydraulic pressuremethod

表3 内水压试验关键性能指标Tab.3 The key performance indicators of internal hydraulic pressuremethod

从模拟结果可以看出,内水压工况的数值结果与试验结果吻合较好,与外圈为素混凝土相比,外圈为钢筋混凝土时,外圈混凝土达到峰值拉应力时的内水压比素混凝土时高出约10%,在钢丝屈服后,钢筒和钢筋承担了截面上绝大部分的拉应力,与素混凝土时相比,钢筒和钢筋屈服时内水压承载力有所增大,但钢丝屈服时的内水压基本没有变化。

4 JPCCP管材环向结构性能

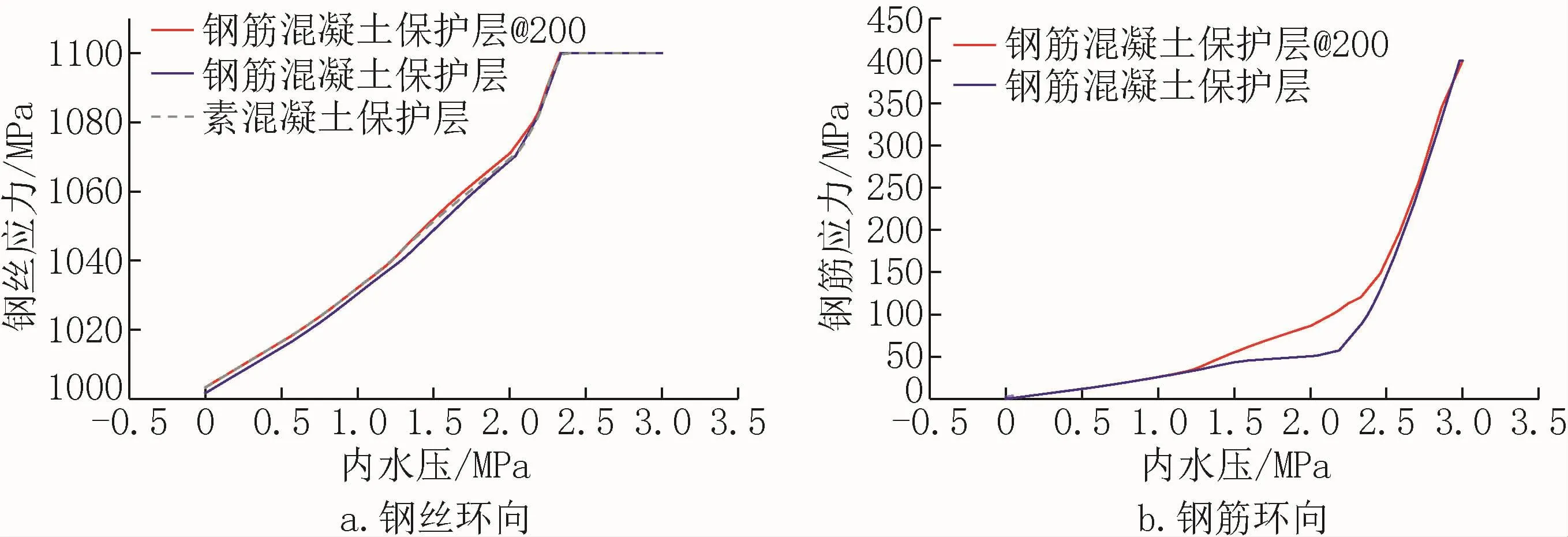

三点法的试验和模拟结果表明,JPCCP管材的最不利截面位于管侧,其破坏开始于预应力钢丝的屈服,钢筒和钢筋可以继续提高承载力然后相继屈服,最后内圈混凝土被压碎,表现出一定的延性,在此过程中,钢丝、钢筒和钢筋能很好地发挥协同作用。内水压的结果与之类似。两种工况下,由于外环筋的加入,外圈混凝土的开裂荷载相比外圈为素混凝土时都有提高,其对抗裂性能的贡献明显。曲线结果表明钢丝的屈服应力基本没有变化,极限承载力有一定的提高,但幅度也不大,说明外环筋的加入并不能延缓预应力钢丝的屈服,但能够提高JPCCP管材的安全储备,提高结构的延性。为了对比钢丝配筋率的影响,本文继续对外圈为钢筋混凝土JPCCP管进行数值分析,将配筋从φ8@100改为φ8@200,则各部分环向应力的变化如图6所示。

图6 应力变化Fig.6 Changes in stress

当外圈配筋减小至构造配筋φ8@200后,钢筋会比φ8@100时提前屈服,但钢丝和钢筒基本没有变化,如果增大配筋率可能会使截面发生钢筋钢筒没有屈服而混凝土先被压碎的脆性破坏。由此表明,在一定配筋率作用下的外环筋,由于钢筋的配筋面积有限,基本不能改善管材中钢丝和钢筒的变化趋势,但对管材的抗裂和极限承载力有一定的提升,使结构的环向安全度更高,也能更好地保护钢丝不受环境的侵蚀。

在试验中,观测到了加载至2500kN时,内圈混凝土和钢筒有局部的脱离,外圈的混凝土和钢丝在端部也有局部的脱开,但并未发展。此时已经达到了钢丝的设计屈服应力,可以认为在加载过程中,各层材料的接触状态良好,不会发生层间脱离引起的破坏形式。

5 结论

1.JPCCP管材现场原型试验测得的数据基本准确,采用追踪单元技术的数值建模方法能真实反映管材的制作过程,模拟的结果与试验数据吻合良好;

2.试验和模拟结果表明,JPCCP管最不利截面(三点法位于管侧,内水压认为所有截面一致)的破坏模式为预应力钢丝首先屈服,钢筒和外环筋在此之后屈服,最后混凝土受压破坏的有一定延性的破坏形式,在此过程中,各层材料间发生有局部脱离;

3.试验参数下,配置有外环筋的JPCCP管相比外圈为素混凝土管而言,不论三点加载还是内压加载下,对外圈混凝土的抗裂性能均有一定程度的改善,分别提高了17%和10%的开裂荷载。外环筋不能改变钢丝和钢筒的响应规律,没有超筋的设计下,能提高一定的承载能力,并提高结构的延性。

致谢

本研究得到了上海城投水务工程项目管理有限公司、同济大学、上海基础工程集团有限公司、上海万朗管业有限公司及无锡华毅管道有限公司在试验研究中给予的大力支持与帮助。

[1]赵利.细石混凝土在JPCCP保护层中的应用[J].四川建材.2012(1):19-20

[2]马军锋.南水北调城市供水管道顶管施工技术及应用[J].河南水利与南水北调,2014(21):44-45

[3]CECS 140:2011给水排水工程埋地预应力混凝土管和预应力钢筒混凝土管管道结构设计规程[S].北京:中国计划出版社,2011 CECS 140:2011 Specifiction for structural design of buried prestressed concrete pipeline and prestressed concrete cylinder pipeline ofwater supply and sewerage engineering[S].Beijing:China Plianning press,2011

[4]AWWA-301,Prestressed Concrete Pressure Pipe,Steel-Cylinder Type[S].AWWA Standard,2015

[5]AWWA-304,Design of Prestressed Concrete Cylinder Pipe[S].AWWA Standard,2015

[6]GBT 50152-2012混凝土结构试验方法标准[S].北京:中国建筑工业出版社,2012 GBT 50152-2012 Concrete structure testmethod standard[S].Beijing:China Architecture&Building Press,2012

[7]GB 50010-2010(2015版)混凝土结构设计规范[S].北京:中国建筑工业出版社,2015 GB 50010-2010(2015)Code for design of concrete structures[S].Beijing:China Architecture&Building Press,2015