表面织构对HA/ZrO2生物陶瓷涂层摩擦磨损性能影响

2018-03-26,,,,

,,, ,

(浙江工业大学 特种装备制造与先进加工技术教育部重点实验室,浙江 杭州 310014)

羟基磷灰石(HA)作为一种生物活性陶瓷材料,是人体和动物骨骼、牙齿中最主要的无机成分,具有良好的生物相容性和骨传导性.由于HA的脆性大、强度低且耐磨性较差[1],难以达到实际人体负重部位的力学要求,因此将HA作为一种涂层材料喷涂在钛合金表面,制备成复合材料使其兼备金属材料良好的力学性能和HA优良的生物活性.钛合金表面制备得到的HA涂层在长期磨损过程中会产生大量的磨粒,而在人体环境中,磨粒是导致人工关节失效的主要原因之一[2-4].因此改善HA复合涂层的摩擦磨损性能,从而延长关节假体的使用寿命,是植入体材料发展的一个重要方向.

表面织构技术指通过一定的加工技术在材料表面加工出具有一定形状、排列方式的微小单元,从而影响其摩擦磨损性能的一种手段,研究主要集中在轴承润滑[5-7]以及机械密封[8-11]领域.Brizmer等[7]发现在水润滑条件下织构化处理后的轴承承载能力大幅度提高.Etsion等[10-11]将表面织构引入密封环领域,研究表明表面织构显著影响其摩擦性能.杨超等[12]将表面织构应用在车削刀具方面,结果表明:刀具的切削性能受到织构面覆率、凹坑直径及速度作用的共同影响.表面织构在人工关节减磨方面也有一定的研究,潘绍斌等[13]基于有限差分法,以雷诺方程为理论基础,建立表面织构人工髋关节材料摩擦表面在全膜润滑下的数值模型,结果表明:织构化表面可以实现流体动压润滑,不同织构参数对摩擦表面油膜压力分布影响较大.因此织构化确实能够改善材料表面的摩擦学性能,但表面织构对HA复合涂层耐磨性影响的研究鲜有报道.笔者采用飞秒激光技术,在HA复合涂层表面加工出具有不同直径的圆凹坑阵列,研究其在模拟体液条件下的摩擦磨损性能,为进一步提高HA复合涂层的耐磨性提供新的技术手段.

1 试验材料及方法

1.1 基底及喷涂材料

研究材料:以Ti6Al4V合金为基底的等离子喷涂HA/ZrO2复合陶瓷涂层,基底规格为40 mm×20 mm×5 mm,喷涂原始粉末选用微米级的HA粉末(粒径为40~50 μm) 和氧化钇稳定的ZrO2粉末(粒径为30~40 μm).将质量分数为30%的氧化钇稳定的ZrO2加入到纯HA粉末中进行球磨混合,作为后续的喷涂喂料,粉末的混合均在喷涂当天完成.

1.2 HA复合涂层及织构制备

采用上海瑞法喷涂有限公司的DH1080型等离子喷涂设备制备生物陶瓷涂层.喷涂前首先用丙酮对样品进行清洗,再对钛合金基板进行喷砂处理以提高基体表面的粗糙度;为减少涂层与基底之间的残余应力,在复合涂层与基底之间引入ZrO2涂层作为过渡层,最后在过渡涂层上制备质量分数为30%的ZrO2增强的HA/ZrO2复合生物涂层.中间过渡层和HA/ZrO2复合生物陶瓷涂层厚度均为200 μm.进行织构加工之前,先用800#砂纸在磨砂机上对涂层进行表面磨砂处理,放入超声波清洗仪中用丙酮溶液清洗,洗去表面杂质磨屑备用.

采用上海荣皋激光有限公司飞秒激光加工设备进行织构的加工.激光功率7 W,波长为340 nm,织构图案为圆型凹坑阵列.织构设计如图1所示,每个试件上加工2 组织构,每组6 列圆凹坑.圆型凹坑直径分别为φ150,φ200,φ250,φ300 μm,为保证试件的面覆率均为10%,相对应的织构单元D尺寸分别为0.41,0.55,0.7,0.85 mm.织构制备完成之后,采用VW-6000高速摄影仪及超景深三维轮廓仪进行织构形貌的表征.

图1 织构涂层设计示意图Fig.1 Textured coating design sketch

1.3 摩擦磨损实验设计

织构化复合生物陶瓷涂层的摩擦磨损性能测试在UMT-3摩擦磨损试验机上进行,摩擦副的接触方式为销、块接触,ZrO2陶瓷销作为对磨副,在保证相同的织构面覆率条件下,对圆凹坑直径分别为φ150,φ200,φ250,φ300 μm的试样进行摩擦磨损试验.图2为摩擦试验原理图.具体试验条件:往复速度为5 mm/s,试验温度为36.5 ℃,法向载荷为2 MPa.将实验样件完全浸没在小牛血清溶液中,模拟人体液环境进行摩擦磨损实验.试验前先对涂层与陶瓷销的相对位置进行校准,保证陶瓷销充分接触完整的织构单元,预磨1 min后,记为开始磨损阶段,磨损时间为30 min.

图2 磨损实验示意图Fig.2 The principle diagram of the wear experiments

磨损实验结束之后,采用超景深三维轮廓仪测量涂层磨痕深度,表征涂层的磨损程度.具体测量过程:对于同一个试样,分别测量涂层磨痕左右边界上、中、下共6 个取景位置处的深度值,每个位置测量3 次.最后取这些数据的平均值代表涂层的磨损深度.图3为采用超景深三维轮廓仪测量磨痕深度的其中一个测量位置示意图.

图3 磨损深度测量示意图Fig.3 Wear depth measurement schematic diagram

2 结果与分析

2.1 织构形貌表征

图4为采用VW-6000高速摄影仪拍摄的织构表面形貌.可以看出:飞秒激光器加工的圆型凹坑具有一致的直径尺寸.由于飞秒激光加工具有热影响区小的特点,涂层表面没有明显破坏痕迹,圆凹坑周边也没有产生裂纹以及毛刺.观察凹坑的底部,可以看到一些凹凸不平的地方,这是由于在激光加工过程当中,加工区域的一些去除物堆积在凹坑的底部而形成的.如果凹坑底部堆积物过多,会使部分圆凹坑深度变浅,使织构的减磨效果受到影响.

图4 织构涂层显微形貌图Fig.4 The micro morphology of textured coatings

利用超景深三维轮廓仪来表征织构圆凹坑的截面形貌.具体实验操作:在一个织构试样上任意取6 个圆凹坑样本,记录一个圆凹坑上直径方向的数据,通过Origin软件导出其深度数据,整理后得到图5.从图5中可以获取所取凹坑的表面直径以及底面直径.通过飞秒激光加工,得到的圆凹坑具有一定的锥度,不同直径的圆凹坑,其锥度大小偏差不大,从上到下凹坑的直径逐渐减小.从轮廓图上可以进一步得到,凹坑的边缘处没有明显凸起部分,没有毛刺产生.在加工的四组不同直径的圆凹坑中,图5(c)的底面激光熔融物杂质堆积较多,底部较为不平整,最大的深度波动接近15 μm.图5(b,d)的底面相对较为平缓,波动范围值在5 μm以内.同一试样上的凹坑深度不同在摩擦过程中会对涂层产生消极的影响.在磨损过程中,深度较浅的凹坑会先被磨完,造成织构的有效面积减小,从而降低织构减磨的效果.从图5中还可以发现同一试件上的凹坑直径有一定的数值波动.其中图5(b,d)的试样,直径测量数值与设计的织构直径误差约为±5 μm,在合理的误差范围之内.同一织构样件上圆凹坑的直径相差过大,导致在磨损试验时摩擦系数的波动范围变大.

图5 不同直径圆凹坑截面轮廓Fig.5 Section profile of dimple with different diameter

2.3 摩擦磨损试验分析

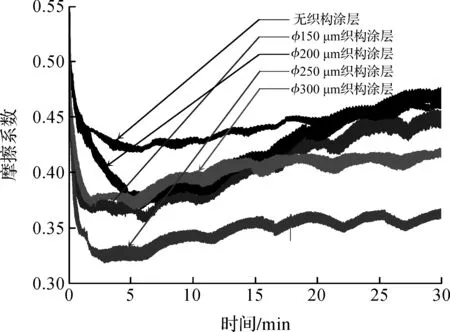

图6给出了在牛血清润滑条件下30 min内各组试样的摩擦系数随时间的变化.在试件与ZrO2销充分接触之后,在开始阶段织构涂层有着较高的摩擦系数,随着时间的增加,摩擦系数逐渐降低.这是因为开始试验时,试件表面粗糙度较大,摩擦副处于磨合阶段.所有试样均在5 min内进入稳定磨损阶段.无织构试件在5 min试达到了摩擦系数最小值,之后随着时间的增加,摩擦系数缓慢增加,在18 min后摩擦系数达到最大值0.45,之后摩擦系数一直稳定在0.45左右.凹坑直径为φ150 μm的试件,进入稳定磨损阶段之后,摩擦系数在一定时间内处于稳定状态,并在6 min之后摩擦系数值随时间增加而逐渐增加,于25 min时,达到最大值0.45.直径为φ200 μm的织构在达到摩擦系数最小值后,与直径为φ150 μm的织构试件有着相同的变化趋势,在20 min左右时,达到摩擦系数最大值.织构直径为φ250,φ300 μm的试件在到达稳定磨损阶段以后,摩擦系数随着时间的增加均有一定的上升.其中凹坑直径φ250 μm的试样在14 min之后,达到稳定值0.345,直径为φ300 μm的试样20 min后达到稳定值0.41.在稳定磨损阶段前期,织构化涂层的摩擦系数均低于未织构化的涂层,但是随着时间的增加,织构直径为φ150,φ200 μm的涂层的摩擦系数增加的速率大于未织构涂层,且摩擦系数值最终都稳定在0.45左右,而织构直径为φ250,φ300 μm的涂层试样虽然摩擦系数略有增加,但是均低于未织构试样且织构直径为φ250 μm的试样的摩擦系数最低,为0.345.

图6 不同直径织构涂层摩擦系数随时间变化曲线Fig.6 Friction coefficient changing with time for surface textured coating with different diameter

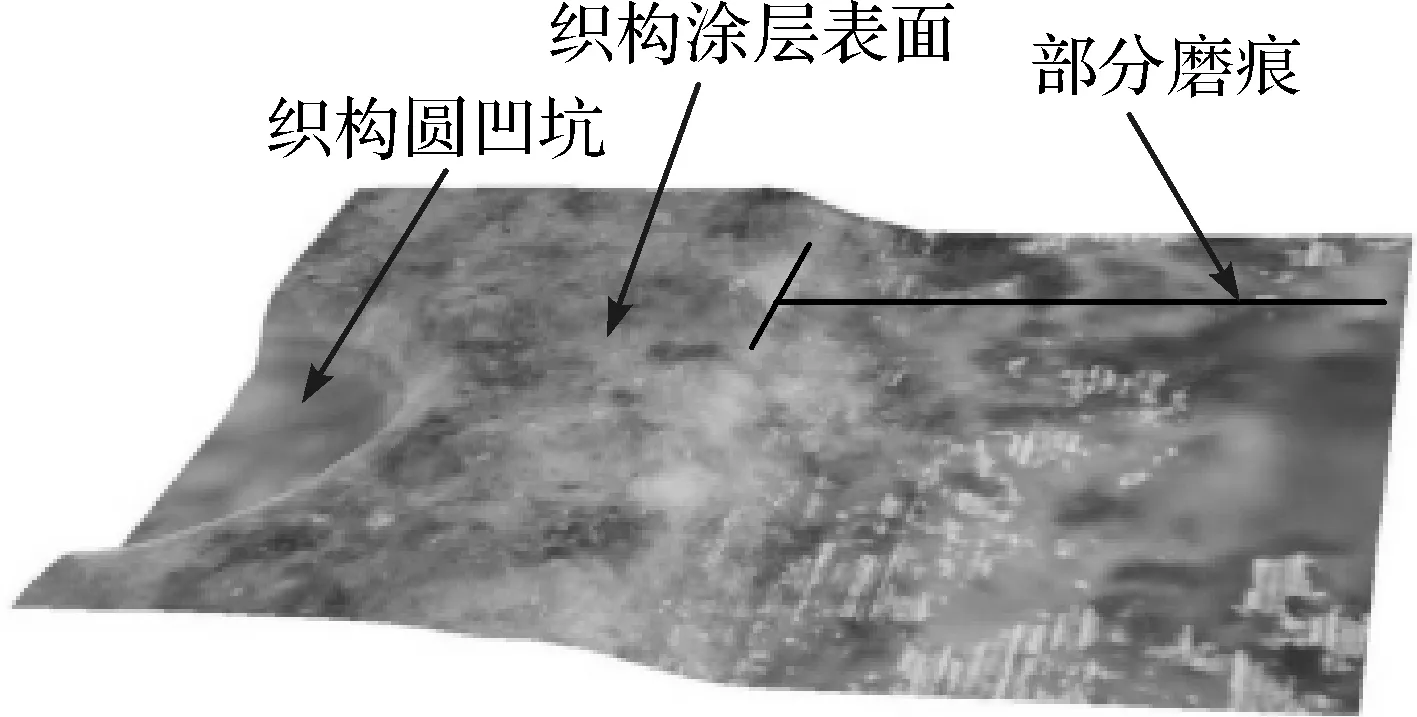

图7,8分别为未织构涂层与织构化涂层磨损之后平均深度数值和磨痕表面形貌图.由图7可知:织构化的涂层磨损深度均小于未织构涂层,且凹坑直径为φ250 μm的织构试样的磨痕深度最小.这表明在相同的实验条件下,表面织构化涂层的磨损深度均小于未织构涂层,凹坑直径为φ250 μm的试样有着最小的磨损深度,为21.5 μm.由图5可知:凹坑直径为φ150,φ200 μm的织构涂层的圆凹坑平均深度均为49.1 μm左右,而图7的凹坑直径为φ150,φ200 μm的织构磨痕的深度分别为46.2,49.1 μm,磨损深度已经非常接近于织构凹坑的最大深度,而凹坑直径为φ250,φ300 μm的试样的磨损深度远未达到凹坑深度的最大值.图8为织构涂层试件磨损后的表面形貌,更好地表征了磨损之后的织构形貌,可以看到φ150 μm的织构试件磨痕内,部分织构形貌已经消失,φ200 μm的织构凹坑远小于原直径大小,织构的减磨作用减小.而φ250,φ300 μm的样件表面织构形貌较为完整.结合图6摩擦系数随时间变化曲线,织构圆凹坑为φ150,φ200 μm的试样在稳定磨损阶段开始有着较小的摩擦系数,这是因为表面织构起到一定的减磨作用,但是随着时间的增加,涂层织构化的表面逐渐被磨损,圆凹坑的直径和深度不断减小,使得织构的减磨效果逐渐降低,摩擦系数渐渐升高,当凹坑深度减小到某一数值时,织构的减磨作用消失,最终摩擦系数值稳定在0.44左右,接近于未织构涂层摩擦系数稳定值.表面织构凹坑为φ250,φ300 μm的试样由于在磨损实验中织构减磨效果一直存在,所以在磨损处于稳定阶段之后,摩擦系数始终低于未织构试件.

图7 未织构涂层与织构化涂层磨损深度Fig.7 Wear depth of non-textured surface and textured surface

图8 磨损后涂层表面形貌图Fig.8 Morphology of coatings after friction test

图8(a)未织构涂层磨痕表面与织构涂层相比较为粗糙,涂层表面有较为明显的剥落形貌,为典型的剥落磨损.由于等离子涂层不可避免的存在微裂纹、微孔隙等缺陷,使得涂层在磨损过程中,在这些缺陷处存在较大的应力集中,在剪切应力的作用下,在涂层各个区域的缺陷处产生裂纹扩张并相互连接使得材料发生大片的剥落.而织构涂层表面剥落区域与未织构涂层相比明显较小,这是由于织构凹坑的存在隔离了缺陷处裂纹扩张的连接,限制了材料表面的大范围的剥落.

3 结 论

利用飞秒激光在质量分数为30%的氧化锆的HA生物陶瓷涂层表面加工出的织构,具有良好的表面形貌,对圆凹坑周边的形貌的破坏很小.不同圆凹坑尺寸的激光表面织构对HA/ZrO2生物陶瓷涂层的摩擦磨损性能影响不同.对比未织构表面以及其他直径的圆凹坑织构涂层,凹坑直径为φ250 μm的织构涂层有着更好的摩擦磨损性能.圆凹坑直径为φ150,φ200 μm的织构涂层试样的摩擦磨损试验结果表明:在圆凹坑深度相对较大的情况下,织构能够有效地减小试件的摩擦系数,但是随着织构表面的磨损,凹坑深度减小,摩擦系数升高,最终摩擦系数值稳定在0.45,即未织构表面摩擦系数值.在本次实验条件下,织构涂层的磨痕深度均小于未织构涂层,说明激光表面织构处理可以有效地改善生物陶瓷涂层的磨损性能.但是在织构凹坑直径上升到φ300 μm的时候,织构的磨损量上升,说明凹坑直径过大反而不利于织构的减磨作用.表面织构的存在可以有效降低涂层材料的剥落.

[1] 许景顺,鲍雨梅,高海明,等.等离子喷涂羟基磷灰石涂层的增韧改性方法及磨损机理研究进展[J].中国陶瓷,2015(5):9-13.

[2] 李海亚,查振刚.磨损颗粒引起人工关节无菌性松动的研究与进展[J].中国组织工程研究,2012,16(48):9059-9063.

[3] 吴竞萍,袁成清,严新平.人工髋关节纳米和微米级磨粒的机械性能研究[J].润滑与密封,2013(7):1-7.

[4] 邱晓明,甄平,李光勇.人工关节置换后不同磨损颗粒对全身多系统的影响[J].中国组织工程研究,2016,20(53):8051-8056.

[5] PEI S, XU H, YUN M, et al. Effects of surface texture on the lubrication performance of the floating ring bearing[J]. Tribology international, 2016, 102: 143-153.

[6] KANGO S, SINGH D, SHARMA R K. Numerical investigation on the influence of surface texture on the performance of hydrodynamic journal bearing[J]. Meccanica, 2012, 47(2): 469-482.

[7] BRIZMER V, KLIGERMAN Y, ETSION I. A laser surface textured parallel thrust bearing[J]. Tribology transactions, 2003, 46(3): 397-403.

[8] 彭旭东,杜东波,盛颂恩,等.端面微形体对液体润滑机械密封性能的影响[J].摩擦学学报,2007(4):352-356.

[9] KANDA K, SATO H, KINOSHITA H, et al. Influence of surface texture on friction properties of mechanical seals for blood-design concept of sealing surface of mechanical seal for ventricular assist device[J]. Tribology online, 2016, 11(2): 366-375.

[10] ETSION I, HALPERIN G. A laser surface textured hydrostatic mechanical seal[J]. Tribology transactions, 2002, 45(3): 430-434.

[11] PRIDE S, FOLKERT K, GUICHELAAR P, et al. Effect of micro surface texturing on breakaway torque and blister formation on carbon-graphite faces in a mechanical seal[J]. Lubrication engineering, 2002, 58: 16-21.

[12] 杨超,刘小君,杨海东,等.表面织构对刀具切削性能及前刀面摩擦特性的影响[J].摩擦学学报,2015,32(2):228-235.

[13] 潘绍斌,洪跃,严新谊.基于流体动压润滑效应的人工髋关节材料表面织构优化研究[J].润滑与密封,2015(7):70-74.