应用LabVIEW开发非接触式压缩机叶片模态测试系统∗

2018-03-21杨青玉李朝峰杨树华孟继纲李凯华

杨青玉 李朝峰 杨树华 孟继纲 李凯华

(1.东北大学机械工程与自动化学院;2.沈阳鼓风机集团股份有限公司)

0 引言

压缩机叶片承受离心力、流体动力、振动、热应力等综合作用,极容易发生故障。据统计资料表明,压缩机叶片损坏大多是由振动引起的[1]。因此长久以来,研究人员一直关注着叶片的模态参数分析[2-3]。郭雪莲等[4]以NASA Rotor37叶片作为研究对象,利用小波阈值收缩法和曲线拟合法对叶片采样点的振动峰值进行了降噪和模态阻尼比识别。冯松等[5]利用聚偏氟乙烯(PVDF)压电薄膜传感器、小质量加速度传感器以及非接触式的电涡流传感器分别对某型发动机整体叶盘涡轮叶片进行模态实验分析和频率检验。Le TP等[6]提出了针对线性系统在时-频域识别环境激励下模态的新方法,很好的识别了固有频率和振型。Tarinejad R等[7]提出基于FDD-wavelet方法的结构模态识别新算法,并指出该算法在多种动态系统中的适用性和准确性。Najafi N等[8]利用试验模态分析和基于LabVIEW程序的工作模态分析研究了某发电机上叶片的动态特性。杜贵益[9]基于LabVIEW虚拟仪器平台,开发了一套振动测试与模态分析系统,系统可以用来测试和分析常用的动态信号和用于对具体结构进行锤击法试验模态分析。Shah HS等[10]基于LabVIEW振动测量工具包的多功能性来测量实时系统中的振动信号,监测和预判旋转机械出现的故障。Gani A等[11]介绍了基于LabVIEW数据采集和分析的振动监测系统和配套使用的振动故障模拟系统。Tang G等[12]基于希尔伯特-黄变换原理利用LabVIEW开发了HHT模块,可以满足振动测试分析的任务要求。Wu Y等[13]利用LabVIEW开发了陶瓷电主轴模态参数识别模块,准确地测试出前三阶固有频率。Ladipo IL等[14]利用LabVIEW的状态机结构设计多自由度系统的动态减震器,主动调节减震器,显著降低振动幅值。

从上述文献中可以看出开发振动测试系统大多以LabVIEW作为平台,而且LabVIEW包含声音振动工具包、数据处理工具包和数据库工具包,为振动系统的快速开发提供了良好的条件;另一方面上述文献中的测试系统大多基于接触式激振和拾振,这种测试方法会给测试件带来附件质量,并且随机因素会造成漏频现象,测得的固有特性已非测试件,故本文采用非接触式电磁激振和非接触式激光拾振。因此本文将应用LabVIEW开发一种高效率、高精度的非接触式压缩机叶片模态测试软件。

1 试验模态分析原理

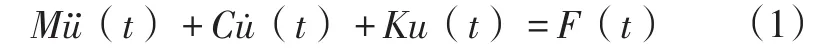

针对线性系统,其数学模型可用式(1)表示:

式中,M,C,K,F分别为质量、阻尼、刚度矩阵及外激力。

在通常的物理坐标中,式(1)为1个互相耦合的方程组。通过模态坐标可以将耦合的方程变成1组相互独立的、结构与单自由度系统相同的方程。通过模态坐标来分析固有频率、阻尼、刚度、质量等模态参数,根据模态参数对结构动态特性进行分析即模态分析。若模态参数由试验所得,则称为试验模态分析[15]。试验模态分析方法主要有锤击法和激振器法。锤击法需要的设备简单,不影响测试件的动态特性,适合于故障诊断确定频响函数,但是锤击激励属于人工激励,受人为因素影响严重,且信噪比低容易连击。激振器法激励能量更大,分布更均匀,并且有多种激励信号可以选择,且激励信号已知,适合应用于复杂结构。压缩件叶片属于精密件,为了避免试验中接触式测量对叶片造成损伤,同时提高模态辨识度,试验时选择激振器激励。

设对系统施加的外激力为

式中,F0为激振力幅值;ω为激励频率。由模态叠加原理得,结构响应为

式中,ϕr为第r阶模态振型;qr(t)为第r阶模态坐标。

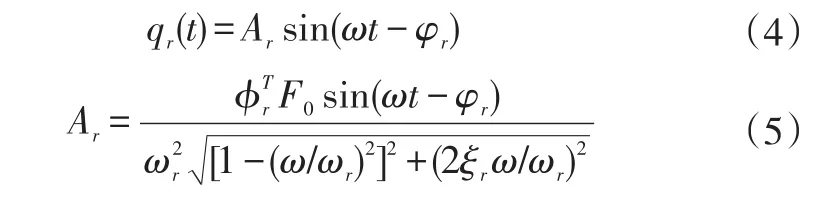

由线性振动理论得,第r阶模态坐标下响应为

式中,φr为相位差角;Ar为第r阶模态坐标下系统响应幅度。

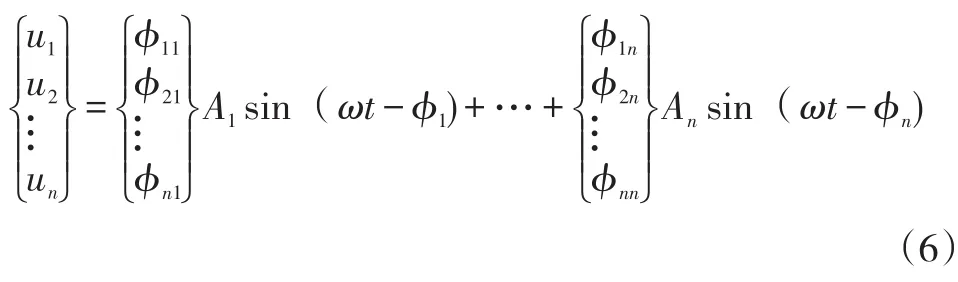

将式(4)、(5)代入式(3)得系统响应表达式为

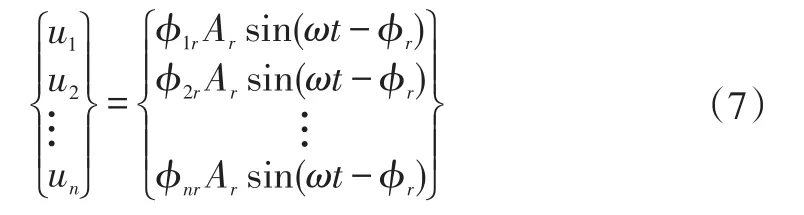

当激励频率与系统第r阶固有频率一致,即ω=ωr时,则式(5)中Ar≫Ai(i=1,2…n,i≠r),此时式(6)变为

由式(7)可知,激励频率与系统某阶固有频率一致时,各节点振动响应幅度即能反映对应阶次的模态振型,因而可通过测试共振节点响应幅度确定振型[16]。

2 系统的开发方案

模态参数测试系统的基本结构包括:数据的输入、数据的处理、数据的输出以及数据的表达。对于一款优秀的测试系统来说,最主要的是要有一个合理而严谨的程序架构。首先需要有一个主模块,控制着全局的运行,是其它模块运行的前提。其它模块相互之间没有干扰,是独立运行的。单个功能模块工作完成后及时关闭,当需要时再调用出来,以便释放内存,减小计算机的运行负担,提高处理效率。其次需要保证每个模块间数据流畅通的通信,通过数据流通信及时的调用和关闭各个模块。

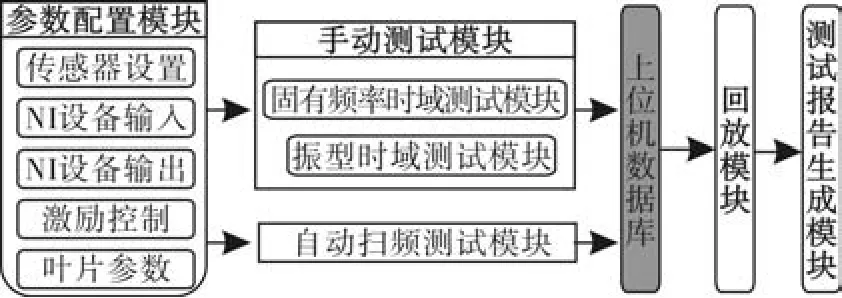

基于上述需要分析,将系统分为五个功能模块:参数配置模块用来初始化系统,配置采集所需参数,在手动测试和自动测试中直接读取;手动测试模块利用两个子模块基于稳态时域信号分别得到测试件的固有频率和振型;自动扫频测试模块基于时域信号得到测试件的固有频率、阻尼比和振型等模态参数;回放模块用来显示识别出的模态参数;测试报告生成模块则以Word报表的形式输出识别出来的模态参数,简化后期的记录工作。系统的总体架构如图1所示,系统中设置同上位机数据库进行通信的接口,手动测试和自动测试都从参数配置模块中获取采集参数,并共享上位机数据库存储或调取数据。测试过程中产生的数据全部保存在上位机的数据库,用来提高系统的测试速度和便于各个模块之间的数据调用。

图1 系统的总体架构Fig.1 The overall architecture of the system

2.1 系统硬件选择

硬件结构主要包括激励设备和测量设备。激励设备包括定制的交流电磁激振器以及与激振器配套使用的功率放大器,手动测试的激励源采用双通道函数发生器产生的正弦信号,自动测试的激励源采用软件产生的正弦信号;测量设备采用NI采集卡和非接触式激光测振仪。

2.2 系统软件结构

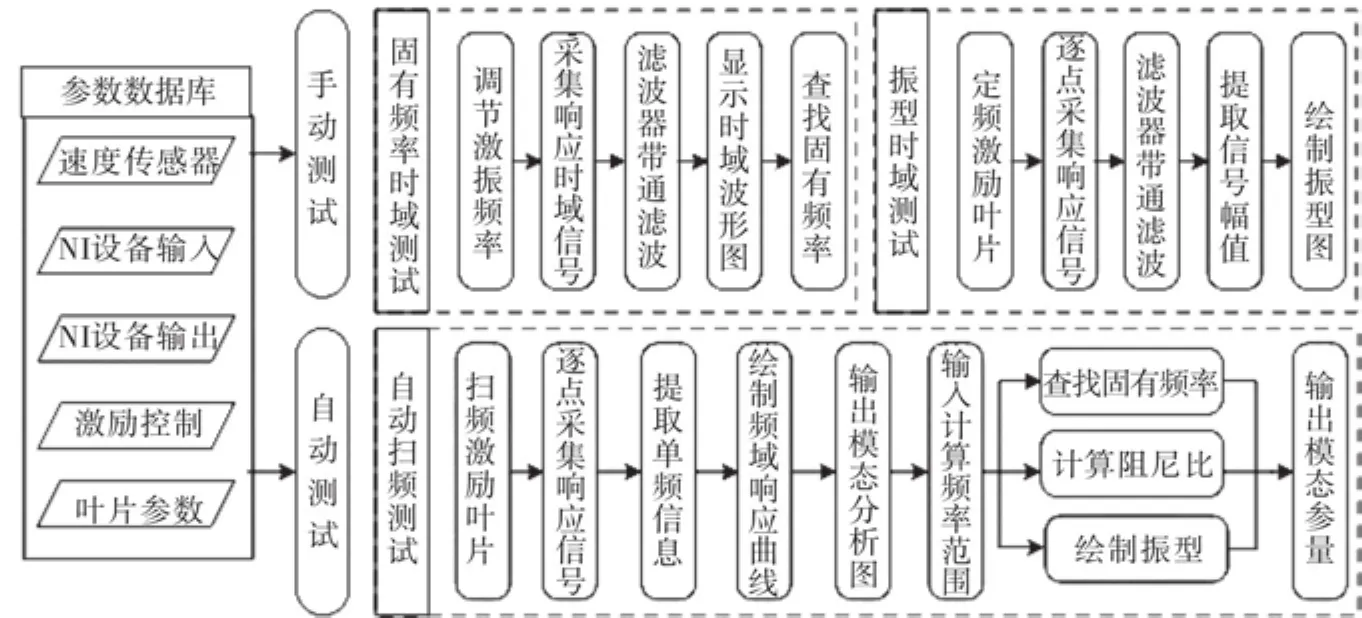

通过NI LabVIEW中的DAQ工具包采集实时振动数据,将振动数据放入队列,利用生产者/消费者模式,从队列中获取数据并实时地保存在上位机数据库;同时采用FFT、零飘处理等算法对实时数据进行处理,并将计算结果绘制表格和模态振型图,供测试人员稍后分析使用,主要程序流程图如图2所示。

图2 主要程序流程图Fig.2 The main program flow chart

3 系统功能模块的实现

3.1 参数配置模块

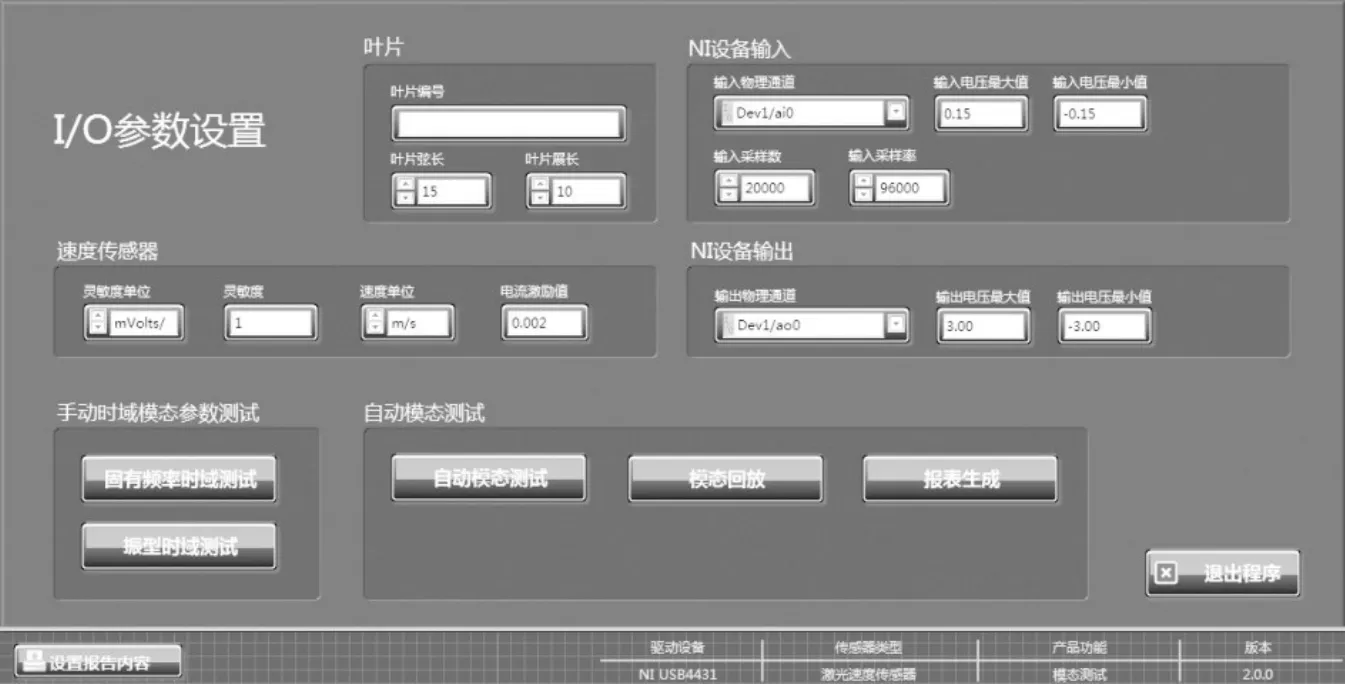

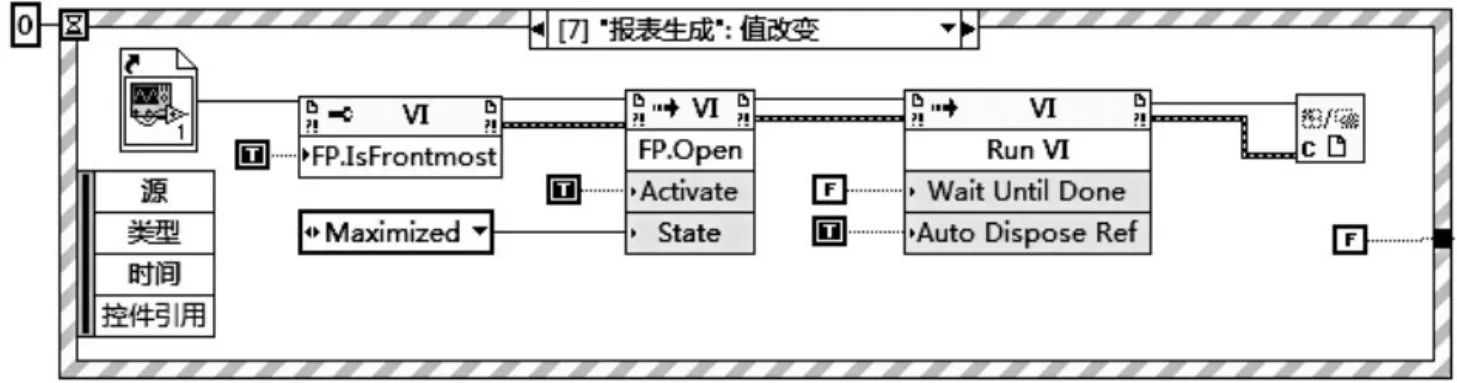

参数配置模块是测试系统的基础模块。模块的首要功能是为其它模块测试及报告输出提供参数内容,其次是切换模块进行相应测试工作。模块前面板如图3所示。参数配置模块采用并行编程架构,与传统文本编程相比,直线提升程序运行性能。在模块中使用静态VI引用,如图4所示,其基于数据流与子VI交换数据,使各个功能模块可以快速切换。在模块程序起始端,添加自适应分辨率大小的子VI,保证系统处于不同分辨率屏幕时窗口保持不变。在开发模块时,运用功能全局结构,利用未初始化的移位寄存器避免重复配置参数。

图3 参数配置模块前面板Fig.3 Parameter configuration module front panel

图4 使用静态VI引用程序框图Fig.4 Use static VI references to block diagrams

3.2 手动测试模块

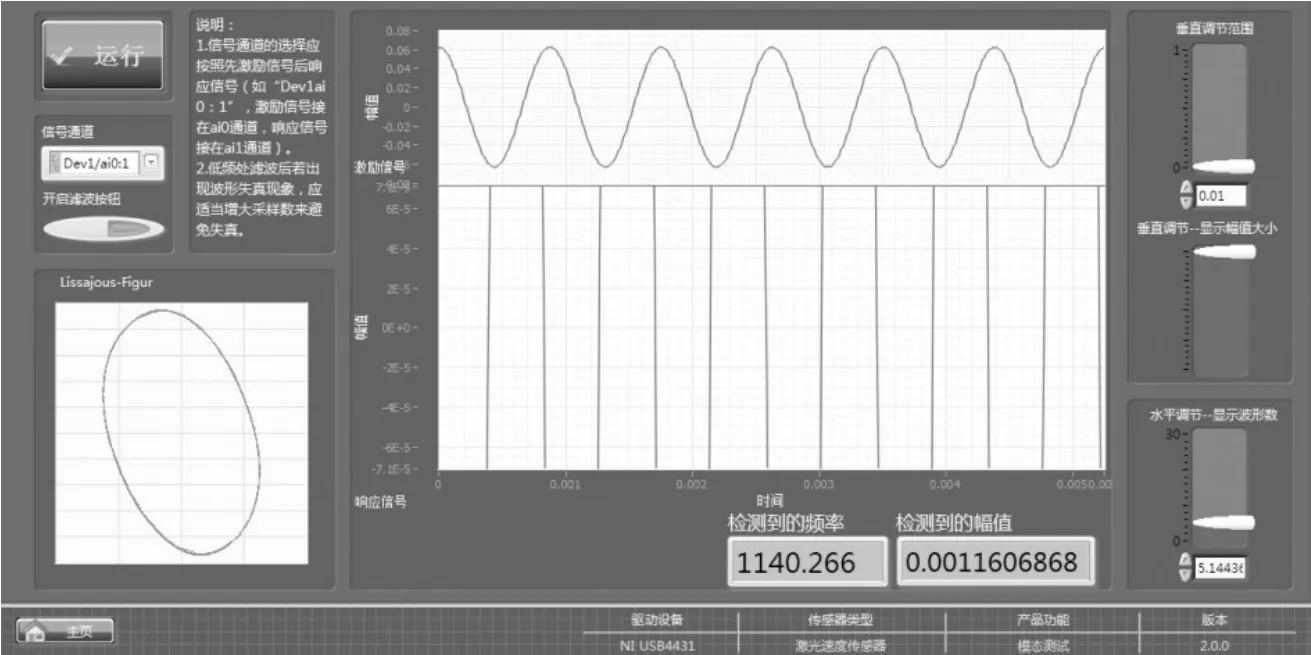

3.2.1 固有频率时域测试模块

固有频率时域测试模块采用的激励是由函数发生器发出的模拟信号,这样可以使激励信号连续稳定的任意变化,旋转旋钮就可以实现信号的增大、减小和稳定。通过手动调节激励频率,在叶片响应达到稳态后,查找使叶片产生共振的激振频率,这种方式得到的结果是非常精确的。模块前面板如图5所示。在固有频率手动测试模块中,利用功能全局变量结构读取参数配置模块中已经配置好的采集参数进行数据采集。数据处理则采用生产者/消费者设计模式。生产者负责采集和发布数据,消费者负责分析和处理数据,采用这种数据处理方式,不会因为采集数据量大或者处理数据过快导致系统停顿甚至崩溃。

图5 固有频率时域测试模块前面板Fig.5 Natural frequency time-domain test module front panel

3.2.2 振型时域测试模块

振型时域测试模块的功能是利用固有频率时域测试模块中检测出的各阶固有频率或激励叶片,同时逐个采集采样点处的响应,将采样点处的响应组成振型向量绘制振型图。模块前面板如图6所示。振型时域测试模块输出振型时涉及建立模型,通过建立线框模型,在采集过程中利用条件结构和设定的双按钮对话框判断是否需要抛弃某些坏点重新采集。为了便于后期查看数据,采用TDMS格式存储信息,这种存储格式存储速度可以达到600MB/s,存储速度完全可以满足系统的需求。

图6 振型时域测试模块前面板Fig.6 Mode time-domain test module

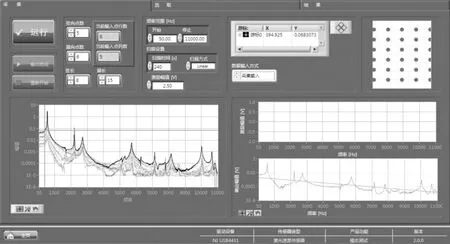

3.3 自动扫频测试模块

自动扫频测试模块的功能是通过扫频的方式得到叶片的模态参数。运行模块时首先在信号采集界面上设置扫频及采样的信息,包括在叶片上划分需要采样的弦向点数和展向点数、扫频范围、扫频时间和扫频方式;设置完成后对采样点逐个进行扫频,将扫频所得的所有幅频曲线组成叶片模态分析图,输入计算模态参数的频率范围,并识别出叶片的各阶固有频率、阻尼比和振型;最后在软件界面中显示识别出的模态参数,并将数据保存在计算机中。模块的前面板如图7所示。自动扫频测试模块实现了中断数据处理及保存的功能。在生成模态分析图时,可以通过两种方式获得幅频曲线,采用典型的状态机结构,一种是直接加载存储在计算机中的全部幅频曲线,另一种是加载部分幅频曲线,剩余的幅频曲线采用自动扫频测试模块重新采集。同时系统也实现了坏点的舍弃和测试中途停止的功能,此时存在两种状态,一种是完成预定采样,另一种是随时结束采样。故需要条件结构来判断此刻处于哪种状态,而判断的条件就是是否满足预先设定的采样点个数,满足则处于状态一,利用双按钮对话框弹出窗口提示是否需要进行手动采集替换坏点;不满足则处于状态二,利用双按钮对话框弹出窗口提示是否结束采集,输出固有频率和阻尼比,需要注意的是由于两种状态利用双按钮对话框的条件不同,故T与F的设定需要设置为相反的。为了使输出的振型便于识别,给振型图添加了等高线。

图7 自动扫频测试模块前面板Fig.7 Automatic sweep test module front panel

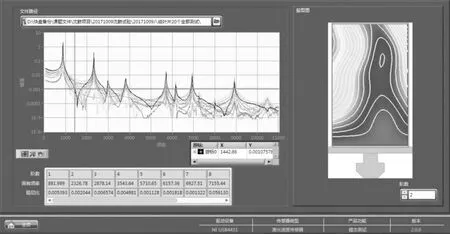

3.4 回放模块

自动扫频测试模块运行结束后,测试的结果会自动保存在计算机中。回放模块的功能是调出保存在计算机中的测试结果并显示出来。回放的数据包括固有频率、阻尼比、振型及模态分析图,其中振型以等高线的形式表现出来。模块前面板如图8所示。

图8 回放模块前面板Fig.8 Playback module front panel

3.5 测试报告生成模块

系统除了提供图片、表格、数据的保存功能外,还提供生成测试报告的功能。通过设置需要输出的模态参数和需要添加到报告中的信息,软件将这些参数和信息保存在Word文档中。模块前面板如图9所示。

图9 测试报告生成模块前面板Fig.9 Test report generation module front panel

4 系统的应用

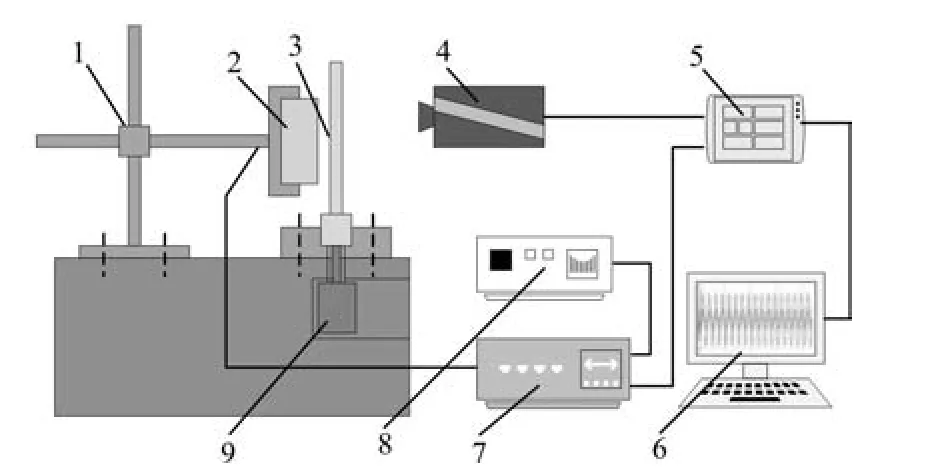

4.1 测试平台的搭建

压缩机叶片非接触式模态参数测试系统主要包括以下三个部分:(1)激励系统,用以使叶片按一定的规律振动;(2)测量系统,用以采集叶片的响应信号,测量信号中的响应参数;(3)分析系统,用以提取所需的信息。如图10所示为搭建的测试系统示意图,由计算机或函数发生器发出激励信号,经过功率放大器后将信号传送到激振器,使激振器发出一定大小和波形的激励信号,经电磁激励施加到被测叶片上;同时叶片的振动信号会通过激光速度传感器采集进来,再经过采集卡传回到计算机中进行处理分析。

图10 测试系统示意图Fig.10 Test system diagram

4.2 测试系统的应用

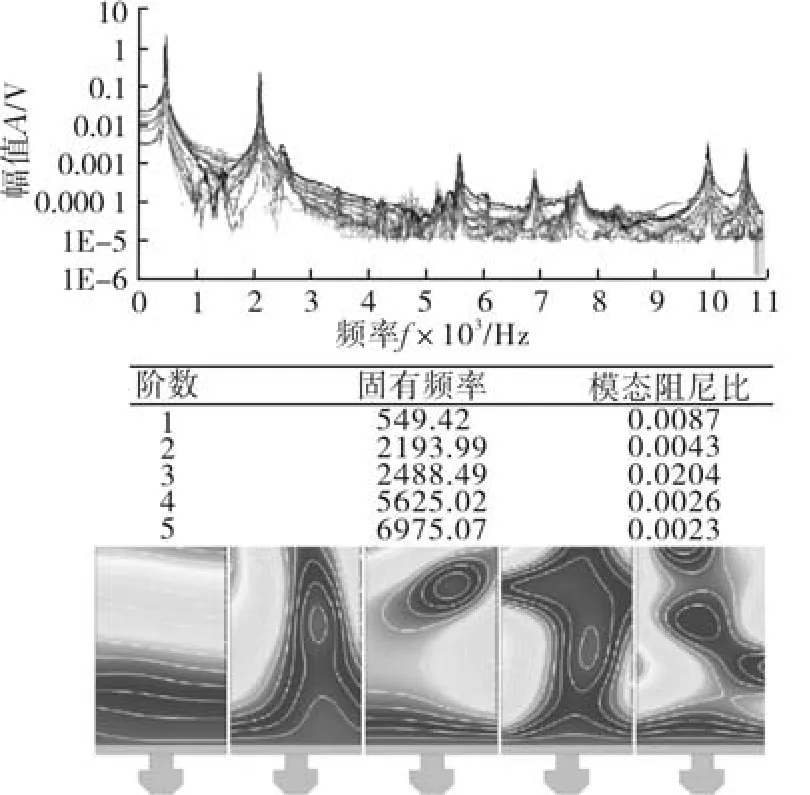

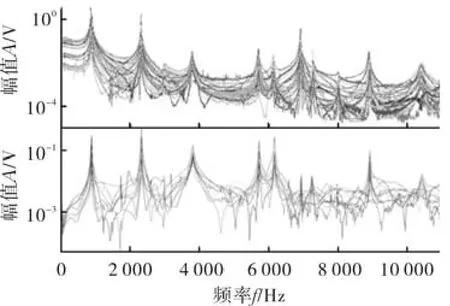

系统的功能开发完成后需要用实验来检验模态测试软件测试的实际性能,利用本文所开发的系统测试某型号叶片,输出的测试报告如图11所示。限于实验室实验设备的限制,软件开发完成后利用LMS模态分析软件与本文开发的非接触式模态参数测试软件共同测试某型号轴流压缩机8级叶片的模态参数。如图12所示,是利用两种测试软件得到的曲线,第一幅图是本文的测试软件(方法一)得到,第二幅图是LMS模态分析软件(方法二)得到的。

图11 输出的测试报告部分内容截图Fig.11 Part of the output test report screen shots

图12 幅频图对比Fig.12 Frequency response contrast

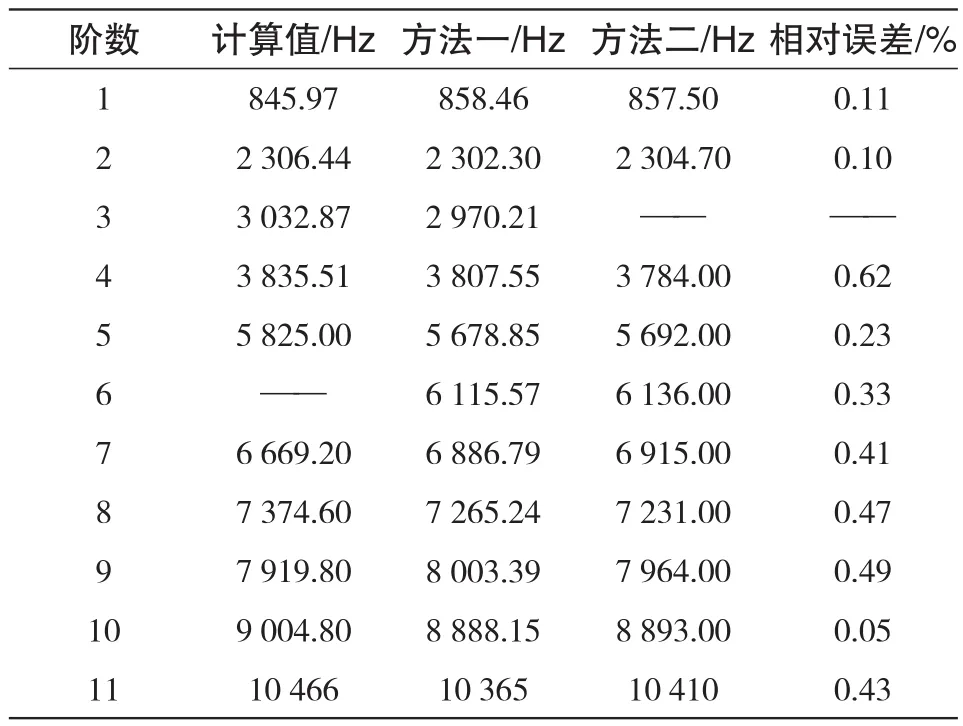

经过两种方法的图对比,可以清晰的看出在11 000Hz内,由方法一可以得到11阶固有频率,而由方法二只能得到10阶固有频率。这些测试结果与有限元计算值对比如表1所示。方法一属于激振器激励,采用线性扫频的方式;方法二属于力锤激励。通过幅频图的对比可以明显的看出方法二在高频处峰值混乱,难以识别模态信息,并且与方法一相比,方法二并没有激发出测试试件的所有模态,第三阶模态没有激发出来,出现了漏频现象。而方法一得到的模态分析图包含的模态信息非常丰富,在高频处依然获得很好的响应特征,很好的克服了锤击激励中高频衰减和漏频现象。由表1可以看出方法一与方法二的测试结果最大误差都在0.62%以下,因此可以认为本文所开发的非接触式模态参数测试系统所测结果是可信的,同时说明系统也是可靠的。

表1 固有频率测试结果对比Tab.1 Comparison of natural frequency test results

5 结论

通过采用比利时LMS模态分析软件与本文开发的测试系统共同测试某型号叶片的实验结果对比分析表明,本文测试系统能够准确测试出叶片在11 000Hz以内的模态参数,操作简单,功能实用,可以广泛应用于各个型号的叶片模态测试试验。具体优势如下:

1)系统的手动测试基于稳态时域响应测试模态参数;自动测试基于扫频生成的模态分析图识别模态参数,两种方法相互补充。

2)系统的回放模块和测试报告生成模块,简化了测试实验的后期数据处理工作,同时也保证测试结果与测试对象一一对应。

3)依托非接触式激振及测振技术,开发出适合于相应激振和测振设备的软件系统,实现了激振输入信号和测振设备全自动驱动和拾振工作。

[1]艾延廷,张凤玲.航空发动机转子叶片振动测量技术研究[J].仪器仪表学报,2006(S2):1 242-1 244.

[2]Wang H.The Time Domain Analysis of the Flutter of Wind Turbine Blade Combined with Eigenvalued Approach[J].Advanced Materials Research,2013.860-863:342-347.

[3] Schlagwein G,Schaber U.Non-contactblade vibration measurement analysis using a multi-degree-of-freedom model[J].Proceedings of the Institution of Mechanical Engineers Part A Journal of Power&Energy,2006,220(6):611-618.

[4]郭雪莲,范雨,李琳.航空发动机叶片高频模态阻尼的实验测试方法[J].航空动力学报,2014(9):2 104-2 112.

[5]冯松,文立华,周全.PVDF传感器在整体叶盘叶片模态试验中的应用[J].振动、测试与诊断,2011(4):484-487.

[6]Le TP,Paultre P.Modal identification based on the time-frequency domain decomposition ofunknown-inputdynamic tesrts[J].International Journal of Mechanical Sciences,2013,71(6):41-50.

[7]Tarinejad R,Damadipour M.Modal identification of structures by a novel approach based on FDD-wavelet method[J].Journal of Sound&Vibration,2014,333(3):1 024-1 045.

[8]Najafi N,Paulsen US,et al.Dynamic behaviour studies of a vertical axis wind turbine blade using Operational Modal Analysis(OMA)and Experimental Modal Analysis(EMA)[C].European Wind Energy Conference&Exhibition,2014.

[9]杜贵益.基于虚拟仪器的振动测试与模态分析系统研究[D].长沙:中南大学,2010.

[10]Shah HS,Patel PN,et al.8 channel vibration monitoring and analyzing system using LabVIEW[C].Engineering(NUiCONE),2013 Nirma University International Conference on.IEEE,2013:1-4.

[11]Gani A,Salami MJE.A LabVIEW based date acquisition system for vibration monitoring and analysis[J].Conference on Research&Development,2002,26(22):62-65.

[12]Tang G,Wang X,Pang E.The Development of HHT Module Based on LabVIEW in Analysis Rotating Machinery Vibration Signal[J].Journal of Vibration Measurement&Diagnosis,2013,33(s1):77-80.

[13]Wu Y,Tian F,Shao M,Zhang L.Modal Parameter Identification Module based on LabVIEW[J].Control Engineering of China,2013,20(1):62-69.

[14]Ladipo IL,Muthalif AGA.Wideband Vibration Control in Multi Degree of Freedom System:Experimental Verification Using LabVIEW[J].Procedia Engineering,2012,41:1235-1243.

[15]李勋,张东明,赵开宁.锤击法在航空发动机部件模态试验中的常见问题浅析[J].航空发动机,2010,36(5):47-51.

[16]李晖,孙伟,许卓,等.基于激光旋转扫描的约束态薄壁圆柱壳模态振型测试新方法[J].振动与冲击,2014,33(16):155-159.