叶顶间隙对轴流风机性能影响的大涡模拟研究∗

2018-03-21

(东北大学冶金学院)

0 引言

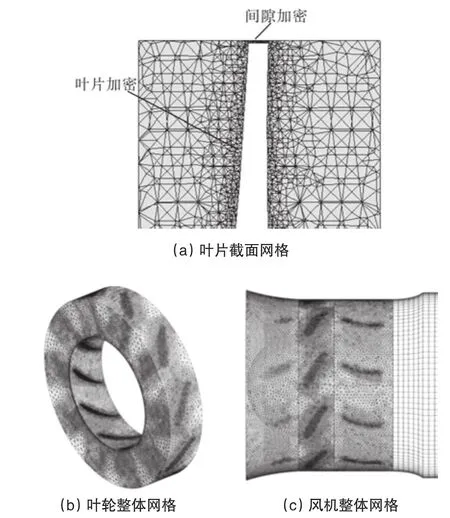

叶顶间隙中的泄漏流动对轴流式通风机的性能有很大的影响。关于叶顶间隙对轴流式风机影响的问题国内外研究者进行了大量的研究[1-4],其中,毛佳妮等[5]采用Spalan-Allmaras模型通过改变叶顶的形状来研究叶顶间隙流,设计了一种新型叶片,能减少叶顶间隙泄漏涡的产生和通过叶顶间隙的泄漏量。T.Fukano等[6]研究了叶顶间隙对轴流风扇噪声的影响,结果显示:叶顶间隙处产生的涡流和泄漏流是噪声产生的主要来源。刘洋等[7]采用Realizable k-ε湍流模型对不同间隙下叶顶泄漏流研究表明,间隙改变会影响泄漏涡的发展,且随间隙增大风机性能不断下降。王军等[8]模拟了不同间隙和流量下的间隙流动,总结泄漏涡的产生、发展机理及泄漏涡的强度和影响区随间隙大小的变化。目前,关于叶顶间隙对轴流风机影响的研究大部分仍采用雷诺时均模型对其流场进行分析,采用大涡模拟方法对其研究的较少。但是雷诺时均模型会忽略脉动效应的影响,不能准确的模拟内部的真实流场[9-10],而大涡模拟的方法能更加准确的捕捉脉动效应对流场的影响。

为此,本文采用大涡模拟的方法对一冷却用的轴流式通风机,在不同叶顶间隙和流量下的内部流动进行模拟分析,以分析叶顶间隙对叶顶局部流场结构和风机性能的影响。

1 数学模型

1.1 三维几何模型

根据实际尺寸运用Solidworks软件建立的三维模型(如图1所示),该通风机由流线罩、前导叶、叶轮、后导叶和扩散筒组成。气流由流线罩进口进入,然后气流通过叶轮旋转获得能量后由扩散筒流出。另外本文所涉及的叶顶间隙为叶片长度的1%~1.5%,所以分别取了叶顶间隙为1mm,2mm,4mm三种情况进行研究(如图2所示)。风机的基本参数见表1。整个计算域在扩散筒出口处延长一段距离,以保证没有回流发生,使计算出口处流动达到稳定。

图1 轴流式通风机几何模型Fig.1 Axial flow fan geometry model

图2 不同间隙形态的叶轮结构示意图Fig.2 Impeller structure of different tip clearance

表1 轴流式通风机的基本参数表Tab.1 Axial flow fan basic parameters

1.2 控制方程

大涡模拟是介于直接模拟和雷诺时均方程法之间的一种模拟方法。大涡模拟的基本思想是,把包括脉动在内的湍流瞬时运动,通过某种滤波方法分成大尺度运动和小尺度运动,大尺度运动通过求解N-S方程直接求出来,小尺度涡通过亚网格尺度模型,建立与大尺度涡的关系对其进行模拟[11]。

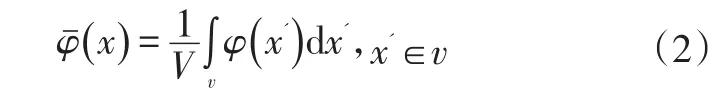

式中,G(x,x′)为空间滤波函数,D为流体计算控制域。在FLUENT中离散化本身就提供了过滤操作。

其中v为计算单元的体积。过滤函数定义为:

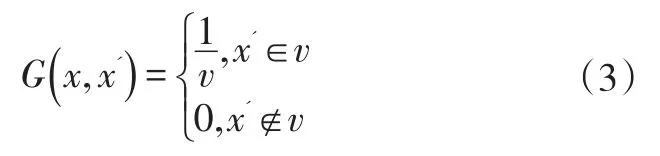

对于不可压缩流动大涡模拟控制方程。即滤波后的N-S方程如下:

其中,σij为分子粘性而产生的应力张量:

τij为亚网格应力,定义为:

在涡粘模型中,亚格子应力张量τij与滤波后的应变速率张量关系为:

其中,μt为亚格子涡粘系数。

在计算时,μt采用Smagorinsky-Lilly模型,,Ls为网格的混合长度,。在FLUENT中,其中k为常数,d为到最近壁面的距离,V为计算单元的体积,在计算时CS=0.1。

1.3 网格划分及无关性验证

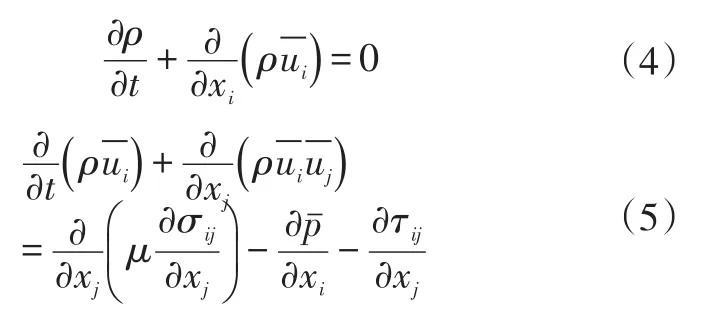

风机结构复杂且叶片扭曲,生成结构化网格比较困难,相反非结构化网格适应能力强,在处理复杂结构时有利于网格的自适应,故本文选用四面体非结构化网格。由于叶轮是风机的主要研究的对象,则在设置体网格尺寸时,可将叶轮的网格尺寸设计小一点,但不应与其他体相差太大。在本次模拟中设置叶轮的体网格尺寸为20mm,其他为25mm。另外,在叶轮叶片处进行细化处理(如图3所示)。为排除网格数对模拟结果的影响,计算中进行了网格无关性验证,对原风机整机分别模拟了360万、430万和600万网格。由表2可知,随着网格数增加,静压及效率图的变化很小,且均能达到厂家要求的静压在1 600Pa左右。综合考虑计算时间以及模拟精度,最终取网格数为430万,其中主要的叶轮部分网格数约为230万。整个计算区域划分为进口段,叶轮段和出口段,其中叶轮段为动区域,进口段和出口段为静止区域。

表2 网格无关性验证Tab.2 Mesh independent verification

图3 计算网格示意图Fig.3 computational mesh grid

1.4 数值模拟计算模型

1.4.1 模拟计算方法

本文采用非定常计算,压力-速度耦合采用SIMPLE算法,压力离散格式为PRESTO!,动量方程采用二阶中心差分格式,时间项采用二阶精度隐式差分格式。叶轮旋转区域为滑移网格模型,将叶轮的中心设置为旋转中心,在静止区域与动区域之间设置交界面。

1.4.2 边界条件

操作条件:设风机进口压力为一个标准大气压。

气流进口:质量流量进口边界条件。

气流出口:压力出口边界条件,作为整个流体区域气流的出口。定义出口压力相对大气压力为0。

固壁条件:风道内壁及叶片均取壁面边界条件。

2 结果分析

2.1 数值模拟的实验验证

数值模拟结果可靠性检验是运用数值模拟方法分析风机气动性能的重要一点。本文冷却塔风机的实验验证采用B型试验管道,用皮托静压管测定流量。图4所示为模拟值与试验值的风机静压曲线和全压曲线。从特性曲线图中可以看出与试验数据的偏差不超过10%。说明数值模拟结果精度良好,可靠性较高。

图4 轴流通风机性能曲线Fig.4 Performance curve on axial fan

2.2 风机截面结果

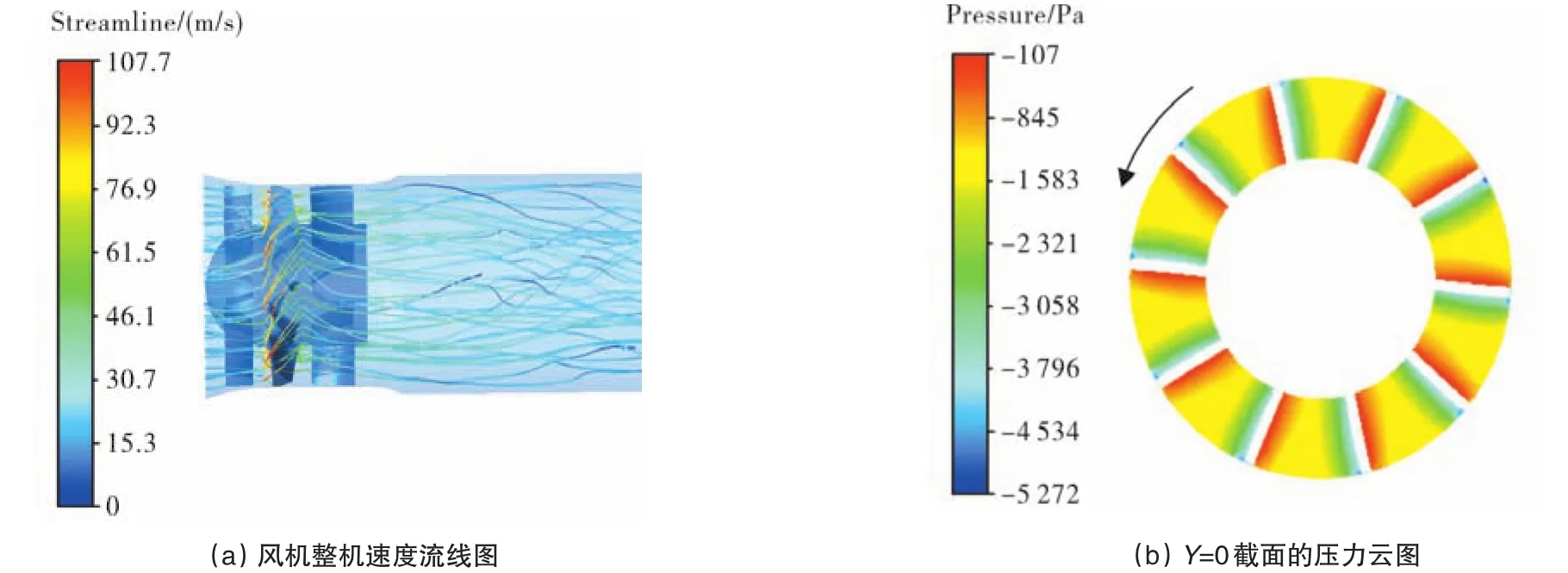

图5 (a)是通风机气流质点在整个通风机流道内流动的速度流线分布。由图5可知:气流从进口区域很平稳地进入前导叶,经过前导叶的预旋流体进入叶轮流道内,随着叶轮旋转获得能量后,在叶轮处流体速度达到了最大值,然后再进入后导叶将气流的流动方向由径向流动变为轴向流动,最后通过扩散筒出口流出。图5(b)为Y=0截面的压力云图,由图5可知,叶轮是逆时针旋转,且压力面的压力大于吸力面的压力,在叶顶区域产生了泄漏损失,这是由于叶片压力面与吸力面存在的压差,使位于压力面的气流穿过叶顶间隙向吸力面侧流动,在叶顶间隙内产生泄漏流动,从而破坏主流流动,并产生流动损失。

图5 风机截面云图Fig.5 The section of fan

2.3 整体涡量

图6 描述的是分别采用LES模型和RAN k-ε模型对轴流通风机进行数值模拟分析,从整机涡量图中我们可以看出,大涡模拟能捕捉到更小的涡,更能反映出轴流通风机内部流动的非定常流动的特性。这也是本文选择LES模型的主要原因。

图6 不同模型的轴流通风机整机涡量Fig.6 The vorticity of different models on axial flow fan

2.4 叶轮截面的速度矢量与涡量分析

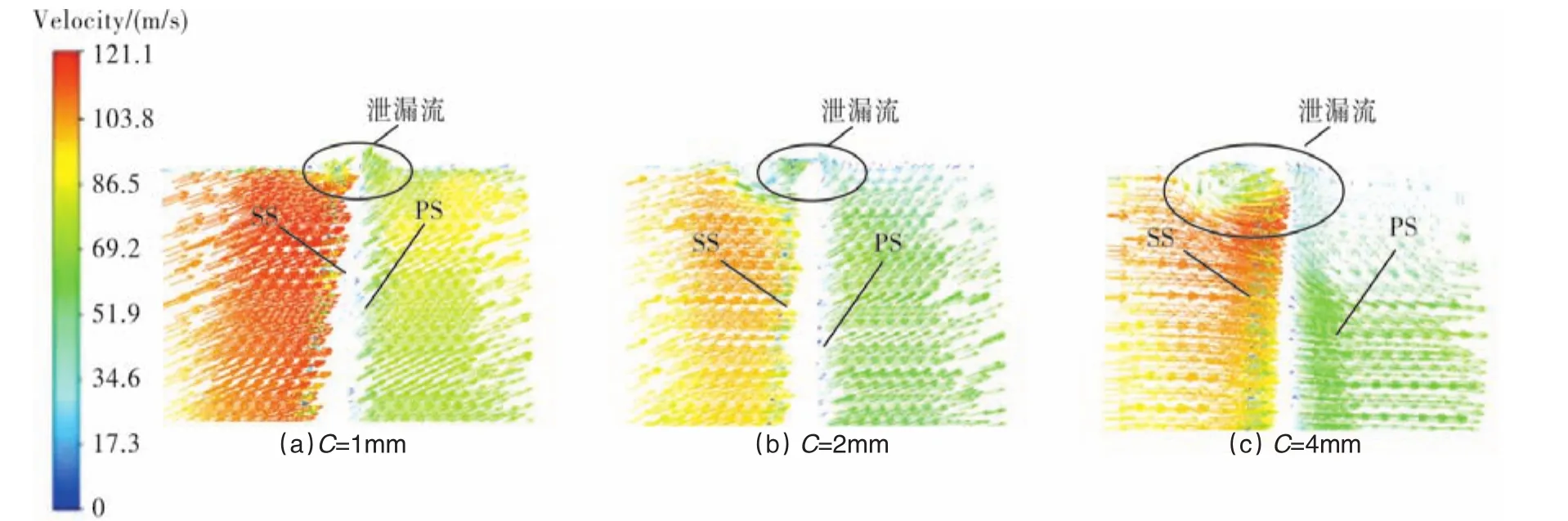

考虑到泄漏流一般发生在吸力面下方贴近外壳壁面处一侧,因此取叶片最大弦长1/2处径向面作为观测截面,此截面正好处在泄漏流产生的初始位置,从图中可以看出,在叶顶间隙吸力面一侧靠近外壳处有泄漏流产生,靠近外壳处局部流体速度偏离了主流的速度轨迹,出现了气流紊乱的情况,同时随着叶顶间隙的增大,泄漏流越来越严重,在顶部间隙处相对速度偏离也越来越严重。

随着泄漏流的逐渐恶化,会产生泄漏涡,分析顶部间隙处的泄漏涡更能反映出间隙对风机的影响。图8给出了不同间隙下叶顶间隙X=0截面涡分布图,由图可知间隙从1mm增大至4mm,泄漏涡尺寸和影响区域会逐渐变大,涡核在径向位置下移,对主流的阻塞作用加大导致流动损失加大。

图7 X=0截面相对速度Fig.7 The relative velocity onX=0 section

图8 X=0截面涡分布Fig.8 The vortex distribution onX=0 section

2.5 风机性能曲线

叶顶间隙变化的影响最终需要通过风机外部相应性能参数的变化反映到实际运行中,外部性能的变化曲线是对风机叶顶间隙变化影响最有力的说明,通过曲线的鲜明对比,可以清晰地了解到叶顶间隙对风机性能的影响[12-13]。

图9表示的是在不同间隙状况下,通风机的效率和压升曲线,随着流量的增大呈现先增大后减小的趋势;风机的效率和压升曲线随着叶顶间隙的增大,基本呈现减小的趋势,在流量达到14m3/s左右时效率基本达到了最高点,在流量14m3/s之后,随着叶顶间隙的增大,风机效率的下降幅度逐渐增大。因为在达到一定流量后,随着叶顶间隙的增大,叶顶处的泄漏流动逐渐增大,造成的损失会随之增大,从而造成风机效率的下降。

图9 轴流通风机特性曲线Fig.9 Axial fan characteristic curve

3 结论

通过对1mm,2mm,4mm三种不同间隙下的轴流式风机内部流场进行数值模拟计算分析,可以得到以下几个结论:

1)随着叶顶间隙的增大,轴流风机压差和效率有所下降,且在达到14m3/s后,轴流通风机效率的下降幅度逐渐增大,因此,在工程上要在所能达到的精度内,尽可能地减小叶顶间隙和选择合适的设计流量值,能更有利于提高风机的性能。

2)泄漏流产生于叶片顶部吸力面靠近的外壳壁面处,且随着叶顶间隙从1mm增加到4mm泄漏流逐渐恶化,泄漏流会对主流发生干涉,对风机性能产生影响。

3)随着泄漏流动的恶化达到一定程度后会产生泄漏涡,而泄漏涡主要集中在叶顶间隙及叶片表面处,并且随着间隙的增大,泄漏涡尺寸和影响区域会逐渐变大,涡核在径向位置下移,对主流的阻塞作用加大导致流动损失加大,进而影响轴流通风机的性能。

[1]施卫东,张华,陈斌,等.不同叶顶间隙下的轴流泵内部流场数值计算[J].排灌机械工程学报,2010,28(5):374-377.

[2]刘长胜,刘瑞韬,秦国良,等.叶顶间隙对叶轮性能影响的数值分析[J].风机技术,2003(1):7-9.

[3]Inoue M,Kuroumaru M,Furukawa M.,Kawashima Y,Shen W.Experimental Study on Tip Leakage Flow in Axial Flow Rotating Blades[B].Trans JSME,2003(68):2545-2553.

[4]陈升,于跃平,朱晓农,等.离心风机进口间隙泄漏数值模拟分析[J].风机技术,2014,56(3):32-34,52.

[5]毛佳妮,曹紫胤.抑制叶顶间隙泄漏的叶轮机械叶片的流场模拟[J].热能动力工程,2009,24(2):154-157.

[6]Fukano T,Jang C M.Tip clearance noise of axial flow fans operating at design and off-design condition[J].Journal of Sound and Vibration,2004,275(3-5):1027-1050.

[7]刘洋,杨志刚.叶顶间隙对轴流风机内部流场影响的研究[J].风机技术,2013(2):9-14.

[8]王军,姚瑞锋,刘静,等.低压轴流风机叶顶间隙对叶尖涡及外部性能的影响研究[J].流体机械,2011,39(9):26-29.

[9]叶学民,李鹏敏,李春曦.叶顶间隙对轴流式叶轮机械性能及噪声的影响研究进展[J].流体机械,2014,42(3):32-35.

[10]张登春,陈焕新,陈亚洲,等.离心鼓风机整机内部流场数值模拟[J].风机技术,2015,57(3):18-23.

[11]张兆顺,崔桂香,许春晓.湍流大涡数值模拟的理论和应用[M].北京:清华大学出版社,2008.

[12]孙迎浩,赵旭,高深,等.轴流风机气动性能与气动噪声的模拟和实验研究[J].风机技术,2015,57(5):17-20,82.

[13]刘正先,鲁寅,陈丽英.叶顶间隙对离心叶轮气动性能的影响规律[J].工程热物学报,2014,35(4):673-677.