进气箱对离心风机性能影响的研究

2018-03-21邵国建谢云川

邵国建 陈 帮 谢云川

(1.河海大学;2.浙江上风高科专风实业有限公司)

0 引言

进气箱是离心风机重要的组成部分,主要应用于大型离心风机与双吸离心风机。进气箱在其出口处气体发生近90°转弯,内部流场十分复杂,并造成很大的流动损失[1]。其出口速度的不均匀性对风机性能影响明显,有必要对其特性进行研究。

A.G.Sheard[2]通过研究加进气箱的通风机,在叶轮进口加导流板控制叶轮进口的非均匀气流,结果表明在叶轮进口加导流板能够提高风机的全压,并得出了叶片根部断裂的原因。胡胜利等[3]首次使用三维粒子动态分析仪(3D-PDA)对大型风机进气箱内部三维气体流场进行测量,揭示了其内部流动的基本特征,为了解进气箱流场结构和流动机理提供了依据;李春曦等[4]以4-73No.8D离心风机为研究对象,对比了适配进气箱的两种不同导流器,并测试了噪声;吴克启等[5]提出了一种包含复杂形状进气箱与旋转叶轮一体的斜流风机的算法,可以很好的揭示斜流风机内部流动的特征;傅松[6]对电站锅炉风机进气箱三维粘性流场进行了数值模拟,分析了进气箱内气体流动特性的影响,并对进气箱的设计和改造提出了建议;Li Jingyin[7]对有无进气箱的轴流风机进行了数值分析,并着重分析了进气箱内部的流动对轴流风机效率下降的影响。

本文基于CFX软件,对有无进气箱两种离心风机,分别建立了数值计算模型,进行了三维数值模拟分析,研究其内部流场特性。并与实验的实测数据进行对比分析,验证数值计算结果的合理性。

1 模型建立及边界条件

1.1 模型及网格划分

本文采用一种特殊设计的进气箱,这种形式的进气箱削弱了气流在90°转弯过程中的能量损失,在转弯处气流更加的平稳,加速过程更加的均匀。该进气箱进口为矩形,出口为与集流器相连的圆形。通过solid works建立的两种形式的三维模型如图1,两种模型除进气箱外其他尺寸相同。

图1 有无进气箱的气动三维模型Fig.1 The fan aerodynamic 3-D mode with and without inletbox

将上述模型导入ICEM进行网格划分,网格划分过程中对离心风机关键部位要进行加密处理[8],如叶轮、集流器、蜗舌、进气箱的转角处等。对风机的进口与出口适当延长,以保证计算的稳定性。考虑到离心风机结构的复杂且不规则性,本文采用非结构四面体网格进行划分,其中无进气箱的离心风机网格数量约370万,网格质量为0.3以上;带进气箱的离心风机网格数量为380万,网格质量为0.3以上。整体网格划分如图2。

图2 离心风机模型网格划分图Fig.2 Fan calculated grid mode

1.2 边界条件设定

本文采用标准k-ɛ模型,壁面函数为Scalable,数值计算方法为高阶求解格式,求解格式为一阶格式。由于通风机转速低,马赫数小,可认为气流为不可压缩定常流动。进口给定质量流量,出口给定静压,壁面条件为无滑移边界,转速为1480r/min,并将流动区域分为静止域与旋转域,两者通过Interface连接,连接模型为普通连接,坐标变换为冻结转子算法,网格连接方式为GGI。

1.3 收敛的判定

判别是否收敛主要依据三个要素:残差是否符合要求;所监控的物理变量是否稳定;进出口质量差是否达到0.5%以下[9]。

2 流场分析

本文所研究的某离心风机叶轮有均布的16个前向的大小叶片,其内部流场较为复杂,为了揭示风机内的流场特性,对风机进行全三维数值模拟仿真。先单独分析了进气箱内部流场特性,然后对进气箱与风机进行一体化分析,研究进气箱对离心风机性能的影响。

2.1 进气箱内的流场分析

图3为进气箱出口处(叶轮进口处)水平横向截面速度的矢量图及云图,从图中可以看出,虽然其出口几何结构是对称的,然而在出口处其流速为不均匀分布,靠进气方向处流速较高,被进气方向速度较低,气流经弯头转弯后,流速分布比较紊乱,从而使得进入风机叶轮的流速不均匀,与文献[10]的研究结果一致,这是导致离心风机效率低的原因之一。

图3 进气箱出口处流场及速度云图Fig.3 Velocity vector and contour at outlet of inlet box

2.2 进气箱内的流动损失

进气箱的流动损失可以通过数值模拟计算分析,为理论研究提供参考,其大小为进气箱出口截面的动压乘以损失系数。由于进气箱出口速度大致与叶轮的进口速度一样,所以其内部的损失Δp可按下面公式[11]计算:

式中,γ为叶轮进口处的流速;ρ为气体密度;ξ为进气箱的损失系数,一般为0.1~0.4。

通过CFX后处理软件可得出在不同工况下,进气箱进出口全压如表1,由表中数据可知,在不同工况下进气箱进出口的压差比较稳定,进出口压力损失的平均值为135.92Pa,与文献[12]中无论改造前还是改造后进气箱相比,其进出口压力损失都较低,说明该进气箱的几何结构设计能够有效的降低进气箱造成的压力损失。

表1 不同工况下进气箱进出口全压Tab.1 The inlet and outlet total pressure of inlet box under different conditions

2.3 进气箱对离心风机性能的影响

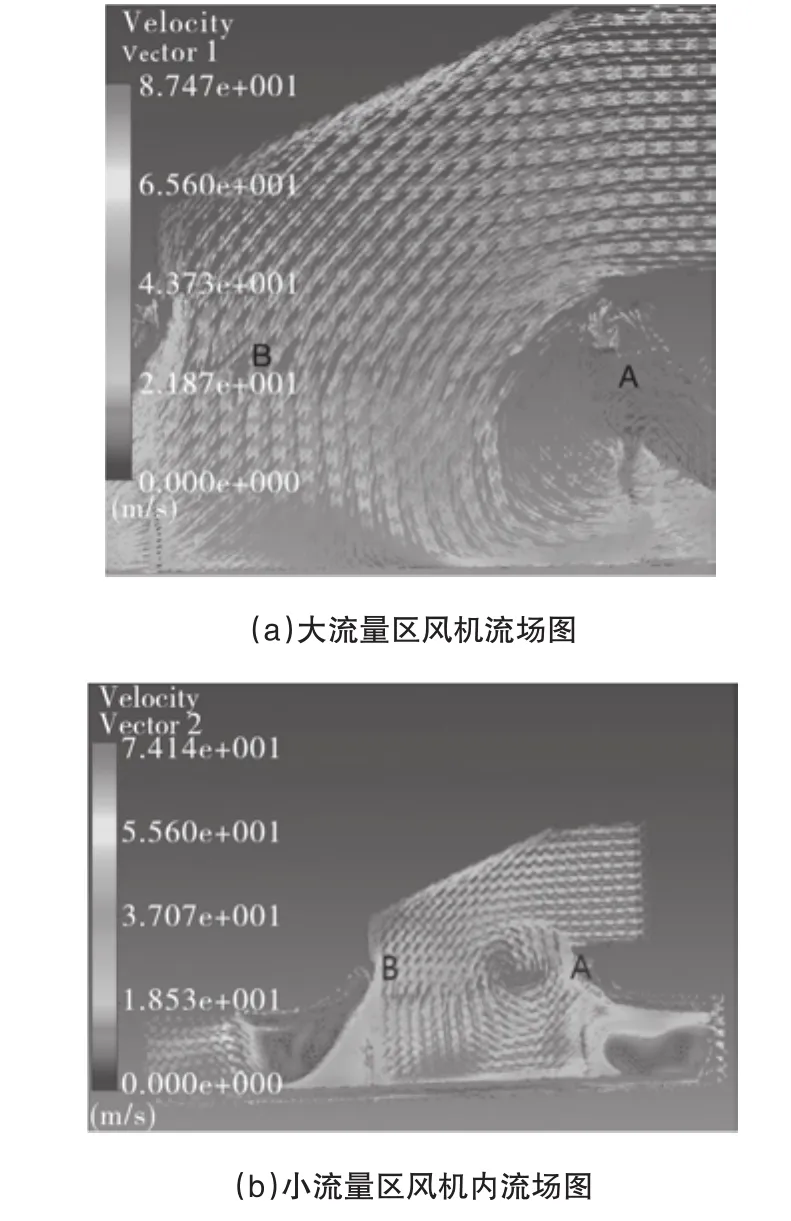

由图4可知在进气箱出口与叶轮进口处存在涡旋现象,研究中发现该涡旋与流量大小有关,在大流量区涡旋不明显,且位于进气箱侧的叶轮叶套的进口处,随着流量的减小,涡旋形状更加的明显,并向进气箱出口方向B侧偏移。

图4 带进气箱离心风机的轴向内部流场图Fig.4 The axial flow of centrifugal fan with inlet box

图5(a)可以看出,原始风机叶轮流道内靠近出口处形成涡旋,主要原因是叶片出口附近存在较为严重的边界层分离现象。叶片表面存在附面层,随着叶轮旋转,吸力面和压力面附面层的结构和形态是不同的。叶片吸力侧形成的低能流积聚的“尾迹区”,形成“射流-尾流”结构。图(b)加进气箱后,风机叶轮尾缘处的“尾迹-射流”更加的严重,风机模型尾迹区占了比较大的空间,减少了风机流道有效面积。在小流量区,风机内部的流场分布发生偏心现象(C处),叶轮流道E侧,气体比较充实,叶轮流道F侧气体分布较差,与原始风机内部流场分布相比,其叶轮流道的充盈性差。

图5 风机内部流场图Fig.5 The inner flow field of centrifugal fan

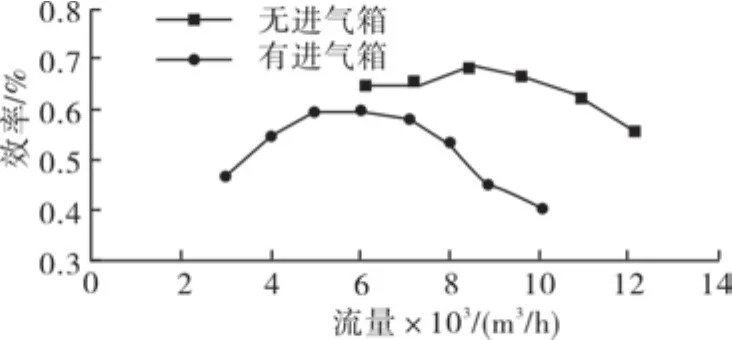

离心风机的效率曲线如图6,无进气箱情况下在流量为2.82kg/s,压力为3 106.23Pa时,达到最高效率68.64%;加进气箱后在流量为1.68kg/s,压力为2775.54Pa,达到最高效率59.45%,通过与原始风机对比可知,加进气箱后其最高效率降低8.19%。同样由图6效率曲线对比图可知,加进气箱后风机整体效率降低,与原始风机相比其高效区域比较窄,缩短了工作区域,且加进气箱后最优工况点向小流量区偏移。

图6 有无进气箱效率曲线图Fig.6 The efficiency curve with and without inlet box

加进气箱后,离心风机的全开流量降低,与无进气箱相比,流量降低了16.9%。由图7可知,加进气箱不仅降低了风机的全开流量,其全压也有所减少。

图7 有无进气箱压力曲线图Fig.7 The pressure curve with and without inlet box

3 实验结果分析

3.1 实测与计算气动性能对比分析

图8 带进气箱计算结果与实验结果对比曲线图Fig.8 The comparison curve of numerical simulation and test result with inlet box

风机性能测试采用C型试验装置对带进气箱的离心风机进行了性能测试[13],测试标准按GB/T 1236-2017《工业通风机用标准化风道进行性能实验》执行。实验测试结果与数值模拟结果的对比见图8,由压力曲线图可知,在大流量区计算值比实测值偏高,小流量区计算值比实测值偏低,但是整体上计算结果与实测结果基本吻合。由效率曲线图可知,大流量区计算结果比实测结果偏高,小流量区计算结果比实测结果偏低,说明计算结果与实测结果吻合。通过实验值与计算值的对比,CFX软件的数值模拟结果与实测结果一致,由此验证了采用CFX软件对带进气箱的离心风机的数值模拟是可靠的。

3.2 试验噪声分析

离心风机的噪声按照流体动力声源的发声机制,分为三类:1)单极子,2)偶极子,3)四极子,风机正常工作状态下产生的噪声主要来源于偶极子源[14]。

根据GB/T2888-2008《风机和罗茨鼓风机噪声测量方法标准》对有无进气箱离心风机的噪声进行测试。试验地点:浙江上风高科专风实业有限公司CNAS检测中心;采用声级计对风机出口处的噪声进行测试,测试方式及仪器如图9所示。测量时,除地面外无其他的反射条件,测点位置D距地面的高度与风机出口中心持平,水平方向上与出气口轴线成45°,距离出气口中心L=1m。

图9 试验噪声测试方法Fig.9 The noise test method

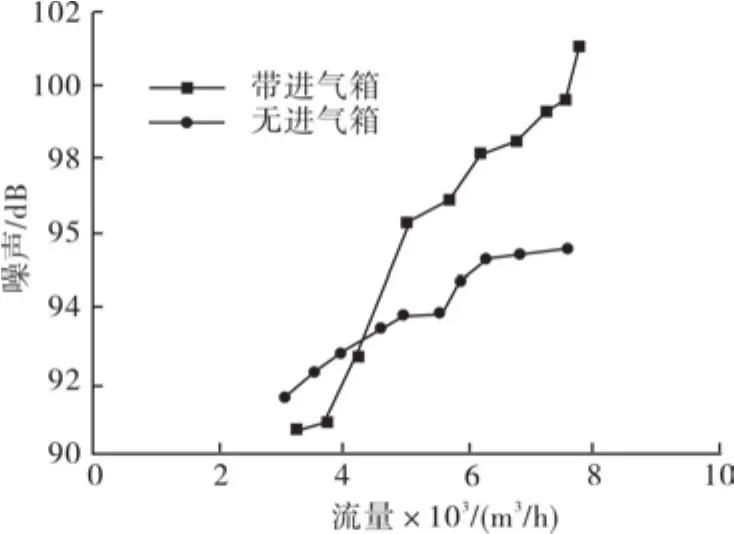

离心风机的噪声曲线如图10所示,在小流量区,带进气箱的离心风机噪声低于不带进气箱,随着流量的增加,带进气箱的风机噪声显著提高,在大流量区,明显的高于不带进气箱的噪声。

图10 有无进气箱噪声对比曲线图Fig.10 The curve comparison of noise with and without inlet box

4 结论

1)离心风机在进气箱出口与叶轮进口处有涡旋产生,其位置与流量大小相关,涡旋的存在导致叶轮流道发生了堵塞,是离心风机效率降低的原因之一。

2)加进气箱后,风机叶轮尾缘的“尾迹-射流”现象更加的严重,且在小流量区风机内部流场存在偏心现象。

3)加进气箱后离心风机不仅效率有所降低,其全开流量与压力与无进气箱相比也有所下降,加进气箱后离心风机最优工况点向小流量区偏移,进气箱内部流场的复杂性以及出口速度的不均匀性对风机内部的流场分布产生了影响。

4)相比于无进气箱的情况下,加进气箱后,风机随流量的增加,噪声提升的更快,且在大流量区明显高于不带进气箱的噪声。

5)与实验测试结果对比分析,结果表明采用数值模拟研究风机性能是可行的。

[1]罗勇,常冰,李敏霞.300MW发电机组中锅炉引风机进气箱的优化设计[J].风机技术,1999(5):21-22.

[2]A.G.Sheard.The effects of inlet box aerody-namics on the mechanical performance of a Variable pitch in motion fan[M].Advances in Acoustics and Vibration,2012.

[3]胡胜利,吴克启,程尚模.流体机械复杂形状进气箱内部流场的PDA测量[J].工程热物理学报,1995(1):60-64.

[4]李春曦,郭宁,叶学民.带进气箱的离心风机导流器调节时性能与噪声特性试验研究[J].流体机械,2013(1):1-5.

[5]吴克启,赖焕新.复杂形状进气箱与叶轮一体的斜流风机内部湍流数值分析[J].工程热物理学报,1998(3):320-324.

[6]傅松.风机进气箱内气体流动特性的数值分析与优化设计[J].华北电力大学学报,2004(3):56-58,92.

[7] LiJingyin,Hua Tian,Yuan Xiaofeng.Effectofinletbox on performance of axial flow fan[J].Energy Power Eng,2008(4):390-394.

[8]李嵩,朱之墀.风机气动性能数值模拟的地位与技巧(二)[J].风机技术,2013(6):83-87.

[9]张琦,邵准远,徐淑君.基于CFD的双进气高效离心风机设计研究[J].风机技术,2016(6):57-64,84.

[10]吕玉坤,张健,康乐佳,等.管道系统中的安装效应分析[J].动力工程,2005(25):421-424.

[11]成心德.离心通风机[M].北京:化学工业出版社,2006.

[12]刘福庆,王庆霞,徐平.G47-3 No.8D型风机进气箱内气体流动的数值模拟及结构优化[J].电力建设,2013,34(5):58-61.

[13]邵准远,杨笑梅,任华江.新型高效5-29离心通风机模型开发[J].风机技术,2017(2):13-18.

[14]邵准远,赵建军,孔黎平.高效低噪小型化离心风机研究及风机节能改造应用[J].声学技术,2017(4):225-230.