GH2132合金环缝结构件裂纹敏感性研究

2017-12-20

(1.南昌航空大学 轻合金加工科学与技术国防重点学科实验室,南昌 330063;2.中国南方航空工业(集团)有限公司,湖南 株洲 412002)

GH2132合金环缝结构件裂纹敏感性研究

邢丽1傅徐荣1吕榛2陈同彩1刘诚毅1

(1.南昌航空大学 轻合金加工科学与技术国防重点学科实验室,南昌 330063;2.中国南方航空工业(集团)有限公司,湖南 株洲 412002)

针对轴承座底盘与螺柱TIG焊环缝结构,对不同硼含量的GH2132合金进行焊接工艺试验,检测焊接接头表面及横截面裂纹,结合接头显微组织形貌及XRD残余应力测试结果分析裂纹形成机理。结果表明,GH2132合金底盘与螺柱TIG焊接头具有焊接裂纹敏感性,裂纹出现在熔合线附近的粗晶区,沿晶界向母材扩展,为液化裂纹。焊接接头裂纹敏感性随焊接热输入的增大而增大,合金中硼元素含量对液化裂纹敏感性有较大影响,含硼高的合金裂纹敏感性高于含硼低的合金。焊接接头裂纹的分布与该构件结构特征密切相关。由于轴承座底盘有一个中心孔且螺柱靠近中心孔的边缘,焊接时螺柱外侧焊缝受到的拘束应力大于其内侧焊缝,裂纹多出现在螺柱环形焊缝的外侧。

GH2132 TIG焊 环缝 液化裂纹 残余应力

0 序 言

现代航空发动机中,高温合金的重量占航空发动机重量的70%以上,几乎完全用镍基合金来制造涡轮叶片,用镍基或铁基合金来制造涡轮盘[1]。GH2132合金为时效强化型铁镍基高温合金,具有较高的高温强度和良好的加工性能,广泛应用于制造发动机涡轮盘和其它耐热承力构件。焊接是必不可少的制造工艺,焊接接头的质量直接影响结构的使用性能。

时效强化高温合金在焊接时接头容易产生液化裂纹,焊接工艺对接头裂纹敏感性具有直接的影响。M.T.Rush等人[2]研究激光焊接镍基Rene80合金时发现,减小激光功率有利于降低裂纹敏感性,在0.4~6.9 kW功率范围内,光束直径为2.5 mm时,裂纹率最小,焊接速度对裂纹敏感性的影响较小。

溶质或杂质元素在晶界的非平衡偏析、沿晶界形成的液膜是影响高温合金焊接时形成液化裂纹的重要因素[3]。研究表明[4-5],微量硼元素在多元合金化的高温合金中对裂纹敏感性有着显著的影响。J.E.Ramirez[4]研究发现,含铌的IN740合金中由于微量硼元素的存在,促使该合金中的铌元素发生偏析,导致合金凝固温度范围从169.7 ℃增加到293.5 ℃,从而增大了合金的裂纹敏感性。M.J.Cieslak等人[5]研究发现,含锆的Cabot214高温合金中由于硼元素的存在,促使了该合金中的锆元素发生偏析,从而增大了合金的裂纹敏感性,进一步研究硼元素含量对裂纹敏感性的影响,发现硼元素质量分数为0.003%合金的裂纹敏感性要高于质量分数为0.000 2%的合金。因此国外非常关注硼元素在高温合金中的作用[4-5,10],并在相应的标准中对硼的含量进行了严格控制。

焊接过程中,构件对焊缝的拘束作用会增加液化裂纹的敏感性,与自由状态下焊接相比,拘束状态焊接时接头存在较大的残余应力[6]。秦昕等人[7]采用应力释放法测量10 mm厚GH3536合金电子束焊接接头残余应力分布,得到高温合金电子束焊接接头残余应力最大值可达到材料的屈服极限。在部分熔化区,当液化的晶界承受不住拘束应力的作用时,会形成液化裂纹。

针对轴承座底盘与螺柱的环缝TIG焊结构,对不同硼含量的两个成分批次GH2132合金进行焊接工艺试验,检测焊接接头表面及横截面裂纹,并结合构件接头显微组织及XRD残余应力测试结果,分析接头裂纹形成机理,研究了焊接参数、合金中微量硼元素含量及构件结构特征对接头裂纹敏感性的影响。

1 试验材料与方法

1.1 试验材料及试样结构特征

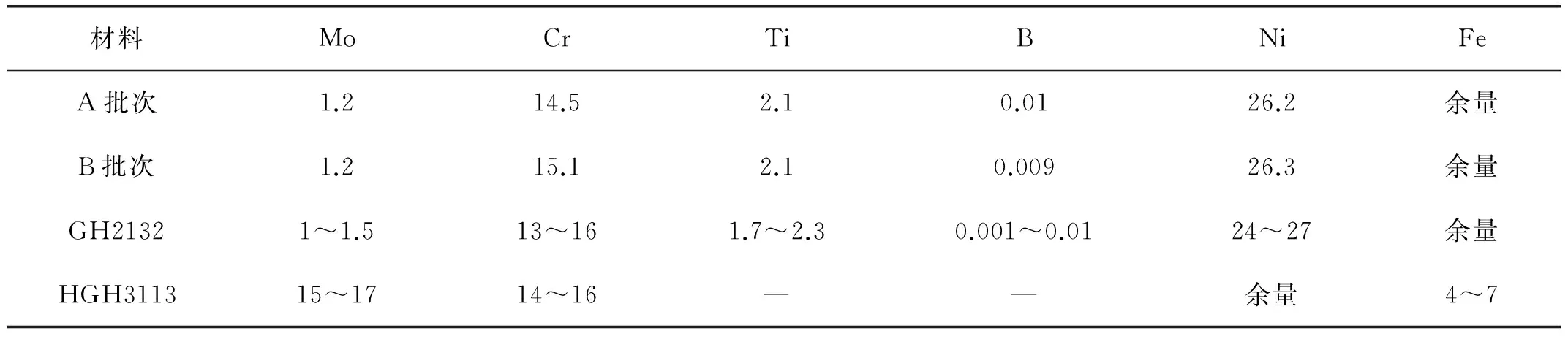

轴承座底盘与螺柱的材料均为GH2132合金,该合金为时效强化铁镍基高温合金,以15Cr-25Ni-Fe为基组成稳定的γ基体,金属间化合物γ′相为强化相,具有较高的强度和组织稳定性,合金的抗拉强度为930 MPa,屈服强度为620 MPa[8]。表1为GH2132合金及所用焊丝化学成分。两个成分批次的固溶态GH2132合金中的合金主元素没有大的差别,仅硼元素的含量有差异,A批次合金中硼元素含量为0.01%,B批次合金中硼元素含量为0.009%,为方便分析,称A批次合金为含硼高的合金,B批次合金为含硼低的合金。填充材料为直径1 mm,含较高Mo,W的HGH3113镍基高温合金。

表1 GH2132和HGH3113合金的化学成分(质量分数,%)①

注:①GH2132为GB/T 14992—2005中的规定值。

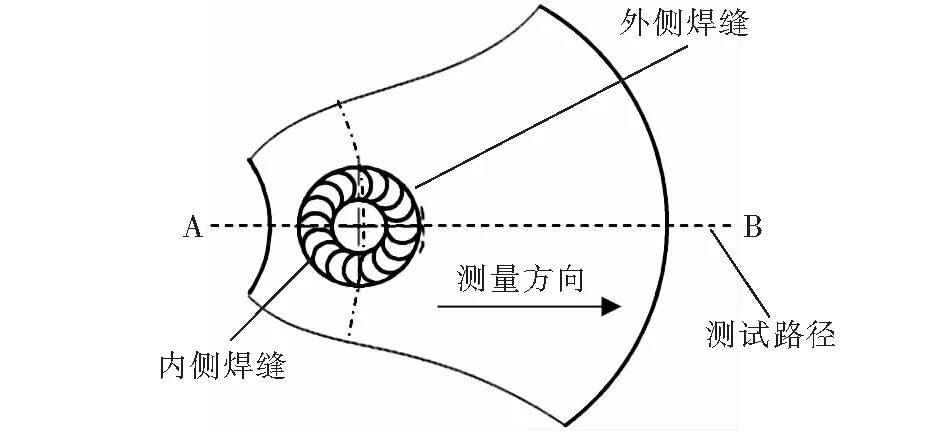

图1为焊接结构示意图。该结构由轴承座底盘与3个螺柱组成,底盘为外径220 mm、内径130 mm、厚度5 mm的环,3个螺柱均布焊接在环上,螺柱位置沿底盘宽度方向不对称。图2为沿A-A截面截取的焊接接头示意图。

1.2 试验方法

1.2.1底盘与螺柱的焊接

采用Magic Wave 2200焊机对A,B两个成分批次合金的底盘与螺柱进行TIG焊接工艺试验,焊接电流分别为55 A,65 A,75 A,气体流量为10 L/min,焊接电压为9~10 V,焊接速度为30~40 cm/min,采用直流正接,研究焊接热输入对裂纹形成的影响。

图1 轴承座底盘结构示意图

图2 焊接接头示意图

1.2.2焊接接头裂纹的检测

焊后用酒精清洗焊缝表面,用荧光法检测接头表面裂纹;沿垂直焊缝方向截取5个焊缝横截面制备金相试样,用ZEISS显微镜检测接头横截面裂纹。分别用式(1)[9]和式(2)[9]计算表面裂纹率Cf和横截面裂纹率Cs。

(1)

(2)

式中,Σlf为表面裂纹长度的总和;L为试验焊缝长度;ΣHs为5个断面裂纹深度的总和;ΣH为5个断面焊缝最小厚度的总和。

1.2.3焊接接头裂纹的分析

沿图1中的A-A截面制备金相试样,采用50 mL H2O+50 mL CH3CH2OH+50 mL HCl+10 g Cu2SO4溶液进行腐蚀,用ZEISS显微镜观察焊缝横截面显微组织及裂纹形貌。根据GB/T 7704—2008《无损检测X射线应力测定方法》用Stress3000X射线应力测量仪测量残余应力沿焊接接头的分布,测试点沿图3中AB方向由底盘内侧向外侧分布,测量点间距0.5 mm。文中将螺柱中心线偏外环的焊缝称为外侧焊缝,反之为内侧焊缝,如图3所示。

图3 残余应力测试路径示意图

2 试验结果

2.1 焊接接头的裂纹检测

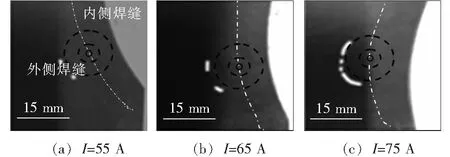

2.1.1表面裂纹

图4~5为不同焊接电流时荧光检测出的焊接接头表面裂纹,图中虚线圆环为焊缝,白色为荧光显现的裂纹。图4为含硼高的合金荧光检测的表面裂纹,图5为含硼低的合金荧光检测的表面裂纹。由图4~5可知,裂纹均出现在环焊缝的外侧焊缝焊趾处,沿焊缝周向分布,为纵向裂纹,且随焊接电流的增大,表面裂纹增多,由点状逐渐变成线状分布,总的裂纹长度增大。在相同焊接电流下,含硼高的合金焊接接头的表面裂纹总长度大于含硼低的合金。

图4 含硼高的合金荧光检测的表面裂纹

图5 含硼低的合金荧光检测的表面裂纹

图6为不同焊接电流下的表面裂纹率。由图6可见,含硼高的合金焊接接头裂纹率随焊接电流的增大而增大,当焊接电流为75 A时,表面裂纹率为7.0%,比焊接电流为55 A时增加了一倍多。含硼低的合金焊接接头表面裂纹率随焊接电流的增大先减小后增大,当焊接电流为75 A时,表面裂纹率为3.6%,相比于焊接电流为55 A时变化不明显。电流较小时,两种硼含量合金焊接接头的表面裂纹率均较小,但当焊接电流较大时,含硼高的合金焊接接头的表面裂纹率明显大于含硼低的合金,说明焊接电流对含硼高的合金表面裂纹率较含硼低的合金更敏感。

图6 不同焊接电流下的表面裂纹率

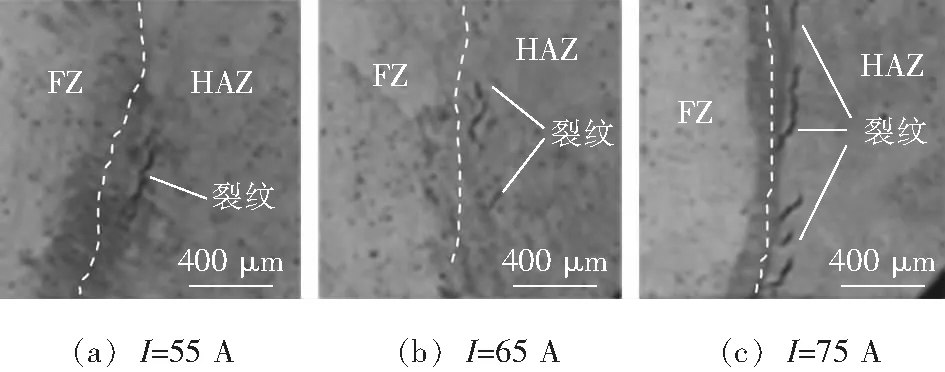

2.1.2横截面裂纹

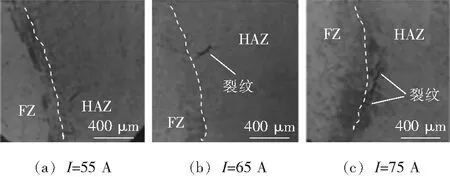

图7~8为不同焊接电流时接头横截面的裂纹形貌,图中虚线为焊缝熔合线位置。图7为含硼高的合金焊接接头横截面上的裂纹形貌,图8为含硼低的合金焊接接头横截面上的裂纹形貌。由图7~8可见,裂纹均位于焊缝熔合线附近,且随焊接电流的增大,裂纹数量增多。在相同焊接电流下,含硼高的合金焊接接头横截面上的裂纹数量明显多于含硼低的合金。

图7 含硼高的合金横截面裂纹

图8 含硼低的合金横截面裂纹

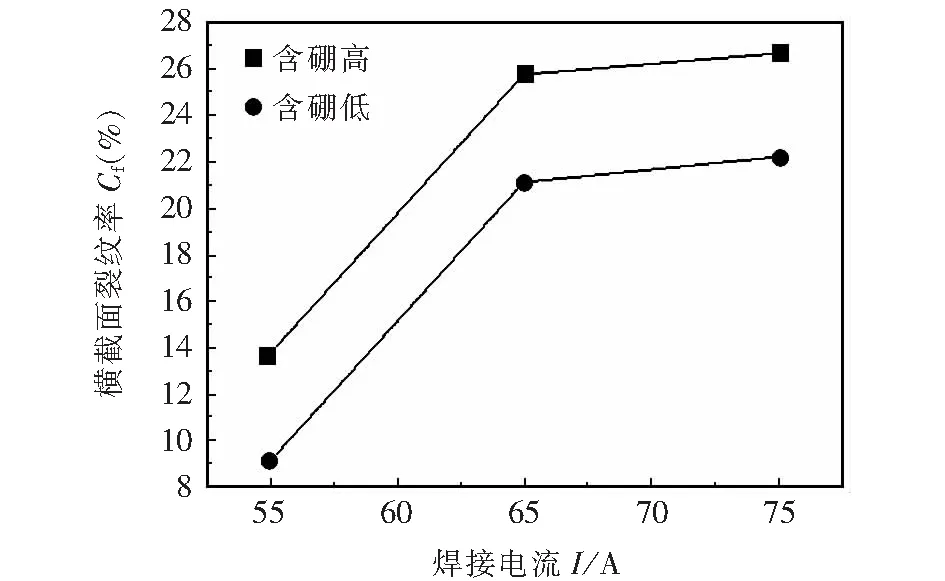

图9为不同焊接电流下的横截面裂纹率。可见,两种硼含量的GH2132合金焊接接头的横截面裂纹率均随焊接电流的增大而增大,当焊接电流为75 A时,横截面裂纹率分别为26.7%和22.2%,均比焊接电流为55 A时增加了一倍多。在相同焊接电流下,含硼高的合金焊接接头的横截面裂纹率大于含硼低的合金,说明含硼高的合金横截面裂纹率对焊接电流的敏感性高于含硼低的合金。上述结果表明,两种硼含量的GH2132合金焊接接头均存在一定的焊接裂纹敏感性,裂纹均出现在环焊缝的外侧焊缝焊趾处,位于焊缝熔合线附近,裂纹率随焊接电流的增大而增大,且含硼高的合金焊接接头裂纹敏感性明显高于含硼低的合金。

2.2 焊接接头的显微组织

图10为底盘与螺柱焊接接头各区域显微组织,其中图10a为母材(BM)显微组织,母材组织为奥氏体晶粒,显现的晶界很细。图10b为接头熔合线附近显微组织,熔合线附近的热影响区组织与母材相比,该区组织晶界较粗,颜色较深。图10c为图10b中矩形方框内的局部放大。进一步观察发现,晶界中有连续或者间断分布的低熔点共晶物,这是晶界液化后,溶质原子结晶偏析的结果。图10d为焊接接头典型裂纹形貌,裂纹起始于熔合线附近热影响区,沿晶界向母材扩展与该处的晶界在焊接过程中发生液化有关。

图9 不同焊接电流下的横截面裂纹率

图10 焊接接头的显微组织

2.3 焊接接头的残余应力

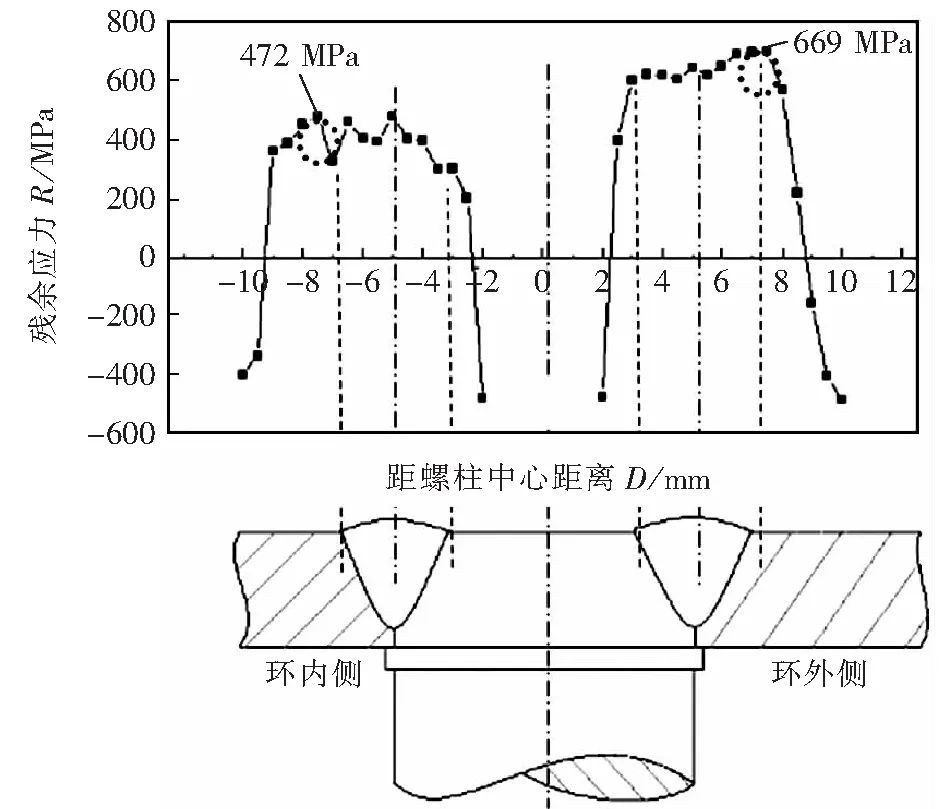

图11为XRD测量得到的底盘与螺柱接头上的残余应力分布。可见,焊缝处的残余应力为拉应力,焊缝两侧为压应力,外侧焊缝残余拉应力整体大于内侧焊缝,内、外侧焊缝残余应力峰值均出现在熔合线附近,见图中虚线圈。比较内外侧焊缝的峰值应力发现,外侧焊缝的峰值拉应力为669 MPa,内侧焊缝的峰值拉应力为472 MPa,外侧焊缝的应力峰值大于内侧焊缝。

图11 接头残余应力分布

3 分析与讨论

3.1 GH2132合金裂纹的形成机理

由图10d接头裂纹形貌可见,焊接裂纹均出现在熔合线附近的热影响区,沿晶界向母材扩展。图10b~c中熔合线附近晶界粗化,且晶界中连续或者间断分布的低熔点共晶物,表明晶界发生了液化。结合文献[10]分析认为,图10b~10c中的晶界液化是由于该合金基体与碳化物或者其它金属间化合物颗粒之间发生组分液化引起的。晶界液化弱化了熔合线附近热影响区的组织,使得该区域金属在焊接过程中承受不住焊接拉应力的作用而开裂。

3.2 热输入及硼元素含量对裂纹形成的影响

由图6和图9裂纹率结果表明,两个成分批次GH2132合金焊接接头裂纹率均随焊接电流的增大而增大。这是因为GH2132合金为奥氏体基体,热导率较小,导热差,焊接时易造成热量堆积,热影响区晶粒容易长大;而焊接热输入的增大促使了在晶界形成液化膜,导致裂纹率增大。

进一步分析发现,随着硼元素含量增加,合金的裂纹敏感性增大。文中含硼高的合金硼元素含量为0.01%,是GB/T 14992—2005标准规定的上限,含硼低的合金硼元素含量为0.009%,低于允许的上限。结合文献[4-5]分析,当合金中硼元素含量增加可能会增大合金的凝固温度范围,从而增加合金焊接时液化裂纹的敏感性,导致含硼高的合金的裂纹敏感性高于含硼低的合金。

3.3 构件拘束对裂纹形成的影响

图11焊接接头残余应力测试结果表明,外侧焊缝的残余应力大于内侧焊缝,且应力峰值出现在熔合线附近,这与焊接接头中裂纹均出现在外侧焊缝熔合线附近的结果一致。图12为底盘与螺柱焊接接头裂纹形成示意图,在焊接过程中,焊缝金属的快速凝固会形成焊接应力Rr,由于底盘对螺柱焊接接头收缩的拘束会形成一个拘束力Rf,因此底盘与螺柱焊缝上承受的总应力为Rr与Rf之和。假设内外侧焊缝承受的总应力分别为R内和R外,由于外侧焊缝距底盘外边缘的距离大于内侧焊缝距底盘内边缘的距离,导致外侧焊缝受到的拘束应力大于内侧焊缝,外侧焊缝上的总应力R外大于内侧焊缝上的总应力R内,因此,外侧焊缝熔合线附近的液化晶界在较大拘束应力的作用下更容易形成裂纹。

图12 底盘与螺柱焊接接头裂纹形成示意图

4 结 论

(1)GH2132合金底盘与螺柱环缝TIG焊接头具有裂纹敏感性,裂纹出现在焊缝熔合线的粗晶区,沿晶界向母材扩展;焊接裂纹是熔合线附近组织发生晶界液化,弱化了的该区组织在焊接拉应力的作用下形成的裂纹。

(2)焊接接头裂纹敏感性随焊接热输入的增大而增大,采用较小的焊接电流可以有效地降低接头裂纹率;合金中硼元素的含量对液化裂纹敏感性有较大的影响,含硼高的合金焊接时裂纹敏感性明显高于含硼低的合金。

(3)焊接接头裂纹的分布与该构件结构特征密切相关,裂纹出现在环形焊缝的外侧焊缝是由于焊接时外侧焊缝受到的拘束应力大于内侧焊缝。

[1] 周瑞发. 热加工参数对高温合金组织和性能的影响(一)[J]. 材料工程,1990,3(5): 8-16.

[2] Rush M T,Colegrove P A,Zhang Z,et al. Liquation and post-weld heat treatment cracking in Rene 80 laser repair welds[J]. Journal of Materials Processing Technology,2012,212(1): 188-197.

[3] 中国机械工程学会焊接学会. 焊接手册(第2版)[M]. 北京:机械工业出版社,2001: 653-660.

[4] Ramirez J E. Susceptibility of IN740 to HAZ liquation crack-ing and ductility-dip cracking[J]. Welding Journal,2012,91(4): 122-131.

[5] Cieslak M J,Stephens J J,Carr M J. A study of the weldability and weld related microstructure of cabot alloy 214[J]. Metallurgical Transactions A,1988,19(3): 657-667.

[6] 方洪渊. 焊接结构学[M]. 北京: 机械工业出版社,2008: 68-69.

[7] 秦 昕,王 庆,张彦华. GH3536电子束焊接残余应力分布分析[J]. 航空制造技术,2009,4(5): 78-80.

[8] 中国航空材料手册辑委员会. 中国航空材料手册第2卷[M]. 北京: 中国标准出版社,2001: 93-112.

[9] 李亚江. 焊接冶金学[M]. 北京: 机械工业出版社,2004: 35-37.

[10] Sindo Kou.闫久春,杨建国,张广军 译. 焊接冶金学[M]. 北京: 高等教育出版社,2012: 293-303.

2017-06-21

TG406

邢丽,1959年生,南昌航空大学教授,硕士研究生导师。先后主持国家自然科学基金、省部级科研项目10余项,主要从事焊接冶金、焊接结构分析、搅拌摩擦焊技术及先进材料连接技术的研究开发工作,主持完成多项为企业服务的应用性课题, 曾获江西省科技进步一等奖、二等奖各一次,已发表论文80 余篇。

《焊接》杂志经过多项学术指标综合评定及同行专家评议推荐,被收录为“中文核心期刊”及“中国科技核心期刊”(中国科技论文统计源期刊),是焊接行业独家“双核心”技术类期刊。