汽车车身螺柱焊技术要求

2021-12-22许立国程康康邵金金仝辉冯小斌

许立国,程康康,邵金金,仝辉,冯小斌

奇瑞汽车股份有限公司 安徽芜湖 241001

螺柱焊是在螺柱的端面与另一工件之间利用电弧热使之熔化并施加压力完成连接的焊接方法。规范钣金件、螺柱制造、夹具设计以及操作空间的相关要求,保证螺柱焊接质量,是提高焊装车间生产效率的关键。本文主要介绍了螺柱焊设备的适用性能、螺栓的要求、焊接母材的要求及夹具的设计制作安装要求、焊接工时等方面内容。

螺柱焊设备的适用性能

1)每台螺柱焊机可以安装五把焊枪(手动焊枪和半自动焊枪任意组合)。设备在现场安装调试完成后,一把焊枪只能使用一套参数焊接一种型号的螺柱,而且这套焊接参数只能焊接相同材质和厚度差在0.2mm内的板件。

2)焊接母材材质:低碳钢、镀锌钢、高强度钢及不锈钢等。焊接母材厚度要求在0.7~2.0mm,镀锌层建议在15μm以内。

3)板件的相同位置只允许进行单面螺柱焊接。

4)焊接母材表面不应有缺陷或过分粗糙,无漆层、油水污垢及表面氧化皮等,保证焊接母材表面清洁。

5)螺柱焊枪防溅罩分为植焊螺柱防溅罩(见图1a,外径25mm,高35mm)和搭铁螺栓防溅罩(图1b,外径30mm,高38mm)两种规格型号。要求螺柱导套的内径必须满足防溅罩的大小,螺柱导套的内径与焊枪防溅罩的外径预留最小0.15mm的间隙,最大间隙不允许超过0.2mm。

图1 螺柱焊枪防溅罩

螺栓的要求

1)螺柱直径范围在3~10mm。

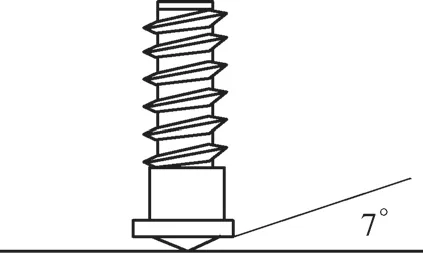

2)螺柱要求端面角为7°锥角(角度公差±1°,见图2),锥角应在螺柱法兰中心点,方便焊接过程中引弧,不允许使用平端面的螺柱。螺柱制造符合制造要求,长度公差为0~0.2mm。螺柱的材质建议使用碳钢和铜合金材质,不建议使用合金钢材质。

图2 螺柱形状和尺寸

焊接母材的要求

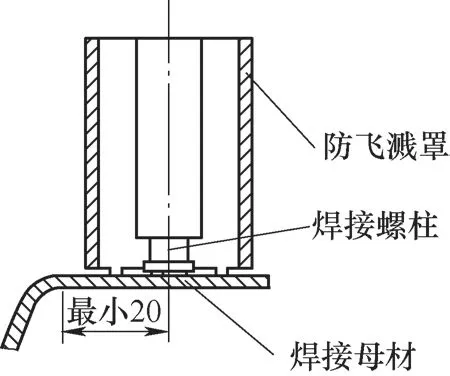

1)焊接母材平面度要求:植焊螺柱,必须保证螺柱焊接处φ25mm以内是平面;搭铁螺栓,则必须保证螺柱焊接处φ30mm以内是平面。不允许在曲面上焊接,螺柱中心距离圆弧切点应大于20mm(见图3)。

图3 在曲面上螺柱焊接示意

2)焊接母材的形状:螺柱焊接处不允许出现双层折叠板、板件断裂及变形、上凸下凹(因焊点、毛刺等原因)等情况(见图4)。

图4 焊接母材形状不合要求

3)在工件折边处进行螺柱的焊接,需要预留足够的焊枪操作空间。当工件折边的高度大于25m m时,则螺柱与折边的距离最小保证在60mm以上(见图5)。

图5 预留足够的焊枪操作空间

夹具的设计制作安装要求

1)夹具的设计需要参考焊枪尺寸的大小,在焊枪的操作范围内不允许有任何夹具与其发生干涉。

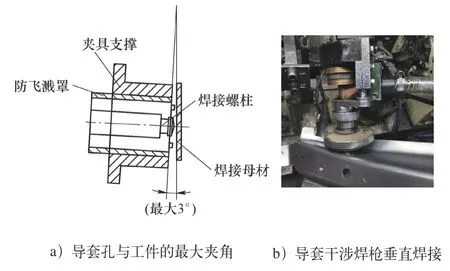

2)螺柱导套的连接座部分采用不锈钢材质,内套采用碳钢材质(形状尽量保证是整圆结构),特殊的工位如存在偏弧情况,由夹具厂家对内套进行现场调试整改(见图6)。

图6 螺柱导套

3)在焊接过程中焊枪必须与板件垂直,因此要求螺柱导套孔与所焊接处的工件垂直,垂直度要求如图7所示。

图7 螺柱导套孔与所焊接处的工件垂直度要求

4)关于螺柱焊点支撑块的制作要求。

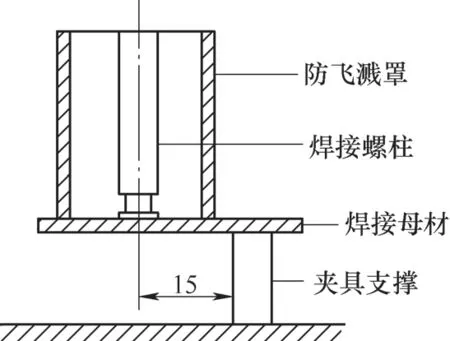

①对于所焊接工件厚度少于0.8mm的,焊接位置处板件强度不够处可增加支撑,保证焊接时板件无变形;支撑块边缘原则上偏离螺柱中心15mm(见图8),采用Q235A材质,进行发黑处理。

图8 夹具支撑的安装方式

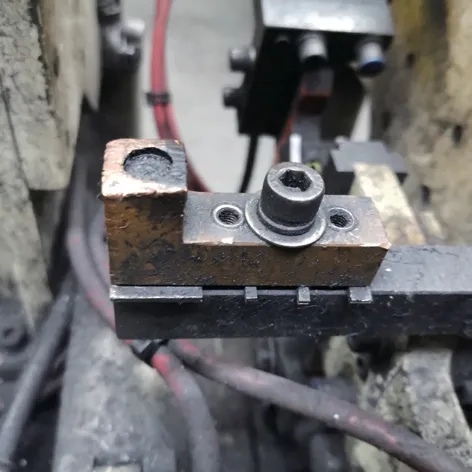

②若支撑块在螺柱下方,要求支撑块中心与螺柱中心线重合,支撑面中心位置加工直径为8mm,深度为2~3mm的不通孔(见图9),支撑块材料为黄铜。支撑块最小尺寸16mm×16mm。

图9 沉孔处理

5)夹具脚轮附近预留M8的螺纹孔,用于螺柱焊机的地线连接。地线位置不能旋转、移动,安装点表面不允许存在漆面、凹凸不平等情况。安装点要求预留给配套螺栓。地线在夹具上的安装如图10所示。

图10 地线连接方式

焊接工时

每把半自动焊枪的焊接效率为每分钟20~25个螺柱,手动焊枪的焊接效率为每分钟15~20个螺柱,且一台设备在同一时间段只能使用一把焊枪进行焊接。则要求在设计工位耗时方面需要参考设备的实际焊接效率。

焊接母材的厚度

在应用螺柱焊接时,要求板件的厚度大于螺柱直径的1/8(见表1)。

表1 不同螺柱直径对板件厚度要求

螺柱焊接强度

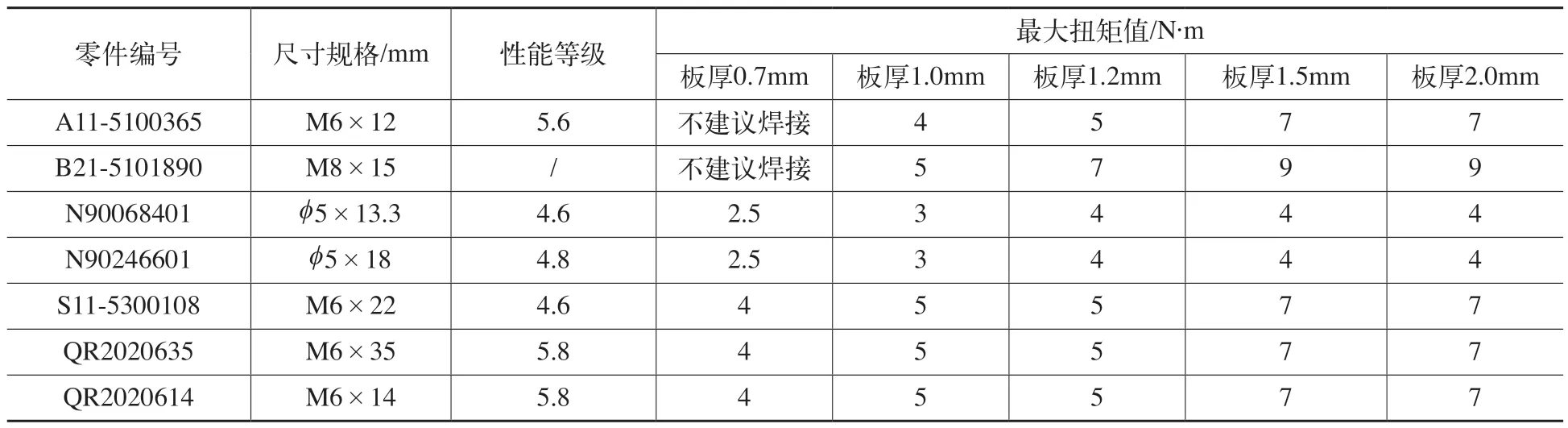

不同螺柱及板件厚度、强度,对螺柱施加扭力最大值设定不超过表2中的数值。

表2 螺柱扭矩参照表

结语

汽车车身既要有足够的焊接强度,又要有合格的外观质量。螺柱焊具有快速、可靠、操作简单和成本低等优点,螺柱焊技术的今后发展趋势主要是扩大应用范围、提高螺柱焊接自动化水平和焊接设备的更新换代。