基于斜率单调区间跨度分割的焊缝轮廓特征点的提取

2017-12-20

(1.江西科技学院,南昌 330098; 2.南昌大学 资源环境与化工学院, 南昌 330031)

基于斜率单调区间跨度分割的焊缝轮廓特征点的提取

余亮1唐华1王芳1卢桂琴1何银水2

(1.江西科技学院,南昌 330098; 2.南昌大学 资源环境与化工学院, 南昌 330031)

焊缝轮廓特征点是厚板机器人焊接中指导焊枪实施焊道规划和焊缝跟踪的依据。以提取的T形接头焊缝轮廓为研究对象,提出了一种利用斜率单调区间跨度Otsu分割来提取焊缝轮廓特征点的算法。该算法首先利用有效的斜率计算方法求取预处理后的焊缝轮廓的斜率,然后对斜率进行平滑处理并确定斜率单调区间,从中筛选出斜率跨度超过平均跨度的区间;将这些区间的跨度再进行Otsu分割以确定跨度超过获得的阈值区间,获得最终区间的中间位置即为焊缝轮廓的特征点。该算法无需设定任何参数,可用于典型的焊缝轮廓特征点的提取。

特征点提取机器人焊接斜率跨度焊缝轮廓

0 序 言

厚板机器人弧焊涉及多层多道焊。在采用主动视觉传感方式检测焊缝轮廓信息时需要提取焊缝轮廓的特征点,因其是引导机器人实施焊道规划和焊缝跟踪的依据。因此有效获取各类型接头的焊缝轮廓的特征点是实现厚板机器人多层多道智能化焊接的关键技术之一。

目前对各类型焊缝轮廓特征点的定义尚无统一标准。在诸多研究中,对接、角接的焊缝轮廓特征点识别的研究较为多见。焊缝轮廓特征点的提取算法概括来共有如下几种:Hough变换法[1]、搜索算法[2];最小二乘法[3]、曲线拟合法[4]、模板匹配法[5]和斜率法[6],其中最小二乘法直线拟合用于提取V形焊缝轮廓的边界点及打底焊规则焊缝轮廓的特征点,而曲线拟合法用来获取填充焊时的焊缝轮廓特征点。当然也有几种方法同时采用的,这是因为在焊接过程中当缝隙尚未填满时,焊缝的轮廓由两部分组成,即边界部分和待填缝隙轮廓部分,如文献[2]提出用直线拟合获取V形焊缝的边界点,用搜索算法结合特征条件提取其它特征点。

上述研究中,提出的众多算法有两个方面有待改进:①识别出的焊缝轮廓的特征点的数目有限,即识别出的特征点的数目不能随焊缝轮廓形貌的变化而变化;②需要人为设置特征点识别的各种阈值。这些缺陷无疑降低了算法的鲁棒性和准确性。文中提出的利用斜率单调区间跨度Otsu分割法将有效解决上述问题。

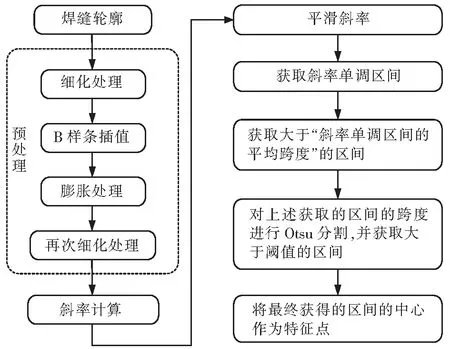

1 特征点提取流程

提出的特征点提取流程如图1所示。主要分两个阶段,一是焊缝轮廓预处理阶段,二是基于斜率单调区间跨度分割获取轮廓特征点阶段。预处理的目的是使焊缝轮廓平滑且连续,为后续斜率计算的准确性作准备。

图1 特征点提取流程

2 焊缝轮廓预处理

预处理的作用是使得图像轮廓平滑,不产生伪特征点,如文献[7]设计了图像骨架化算法来剔除细化后焊缝轮廓的毛刺。

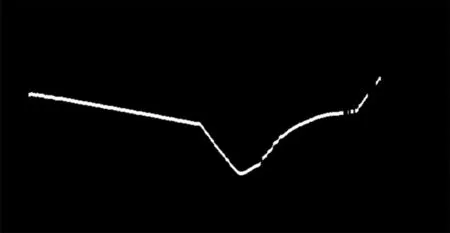

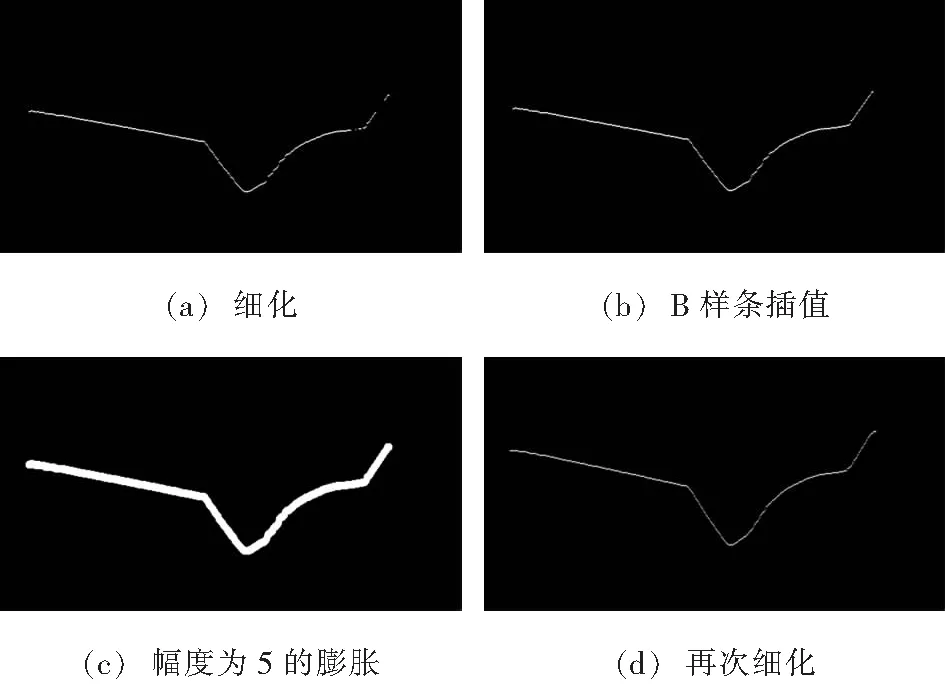

文中的预处理包括4个步骤,即细化处理(获取线状焊缝,可通过求取激光条纹平均高度获得)、B样条插值、膨胀处理和再次细化处理。以图2作为试验对象,图3显示了上述4个处理步骤的效果。

图2 试验图像

图3 预处理过程和效果

从处理结果来看,预处理后的焊缝轮廓光滑、连续。特征点提取试验表明,预处理后的焊缝轮廓减少了伪特征点。

3 斜率计算

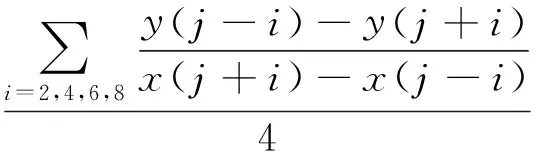

采用斜率法来识别焊缝轮廓特征点时首先需要设计有效的斜率计算公式,因为提取的焊缝轮廓在数字图像中是离散的,且轮廓的局部区域数据点会因干扰和畸变而随机偏离激光条纹各分段的主体位置。为了尽量减少局部干扰数据对斜率计算的影响,文中采用多个斜率平均值法来实现。式(1)给出了具体的斜率计算方法,即用4个斜率的均值作为最终的斜率。

(1)

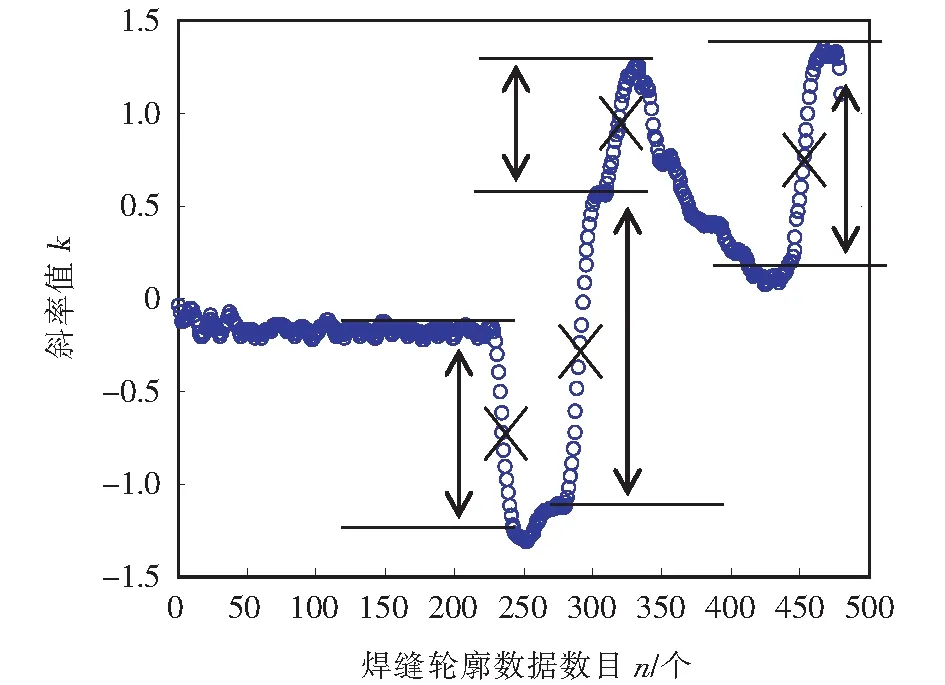

式中,y(i)表示轮廓上的数据点在图像中的列;x(i)表示对应的行位置。以图3中再次细化的图像为试验图像,经平滑处理后获取的轮廓数据的斜率如图4所示,且该图用“×”示意了特征点的位置。图4直观显示了跨度值较大的各斜率单调区间及对应的特征点位置。

图4 斜率计算及特征点位置展示

4 斜率单调区间跨度分割

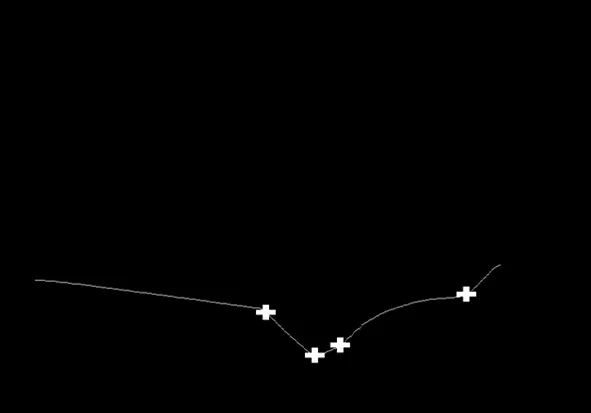

如图4所示,斜率值改变较大的位置往往存在焊缝轮廓特征点,且斜率值改变大的区间是单调区间(包括单增、单减区间)。对于上述单调区间,通过程序判定容易获取,但是如何自动获取斜率值改变“大”的区间需要设置有效处理步骤。为此,文中首先获取所有斜率单调区间,同时标记每个区间的斜率改变量,然后求取这些斜率改变量的平均值,并选取斜率改变量超过上述平均值的区间。经过上述处理,已能进一步消除大量的伪特征点。为了对剩下的区间作进一步甄别,文中采用Otsu算法对剩下区间的斜率改变量进一步分割,只选取斜率改变量超过Otsu算法获取的阈值的区间,并将该区间的中心位置作为特征点。选取图3中再次细化后的图像为试验图像,特征点识别结果如图5所示。

图5 特征点识别结果

图5效果显示,获取的4个特征点能准确反映焊缝轮廓的关键信息,且其获取过程是自动的,中间无需设置任何人为的经验参数。

5 试验验证

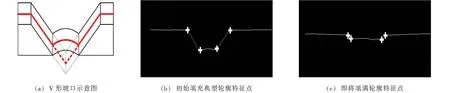

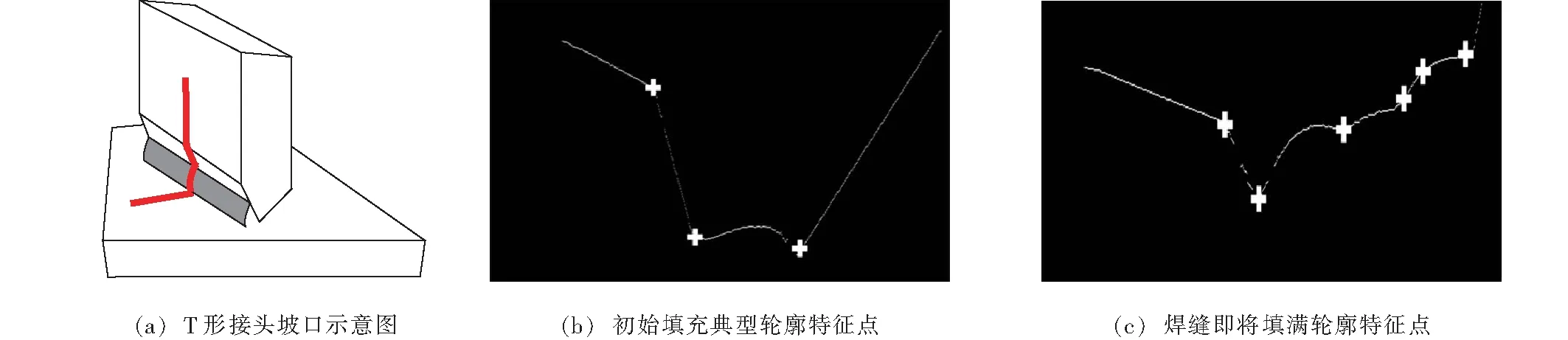

为了进一步验证文中算法流程的有效性,提出分别采用V形焊缝、T形接头不同焊缝和搭接焊缝轮廓来验证。验证结果分别如图6~9所示。

上述不同坡口特征点提取试验结果显示,文中提出的特征点提取算法能准确获取各种典型焊缝轮廓的特征点。为获取特征点提取的实际精度,特选定V形坡口5道焊缝轮廓进行试验,所用焊缝轮廓视觉特征点的数目达到23个。试验方法为:对视觉系统进行标定,之后进行焊缝轮廓特征点提取,记录当前各特征点的视觉坐标,通过转换得到相对应的空间坐标;将焊枪尖端移动至相关的特征点,记录此时的空间坐标值;将每一视觉特征点转换得到的坐标与记录的对应的空间坐标相减获取每次偏差。在视觉标定误差为0.15 mm的前提下,文中特征点提取算法的平均精度可达0.21 mm。

图6 V形坡口典型焊缝轮廓特征点提取试验

图7 T形接头典型焊缝轮廓特征点提取试验

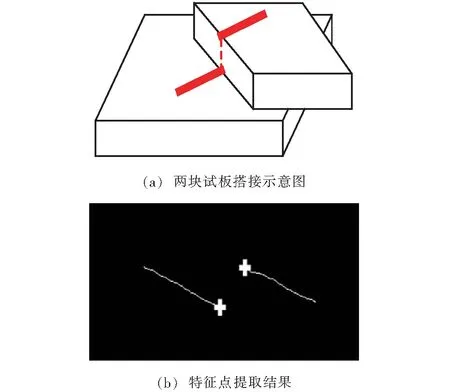

图8 两块试板搭接坡口特征点提取试验

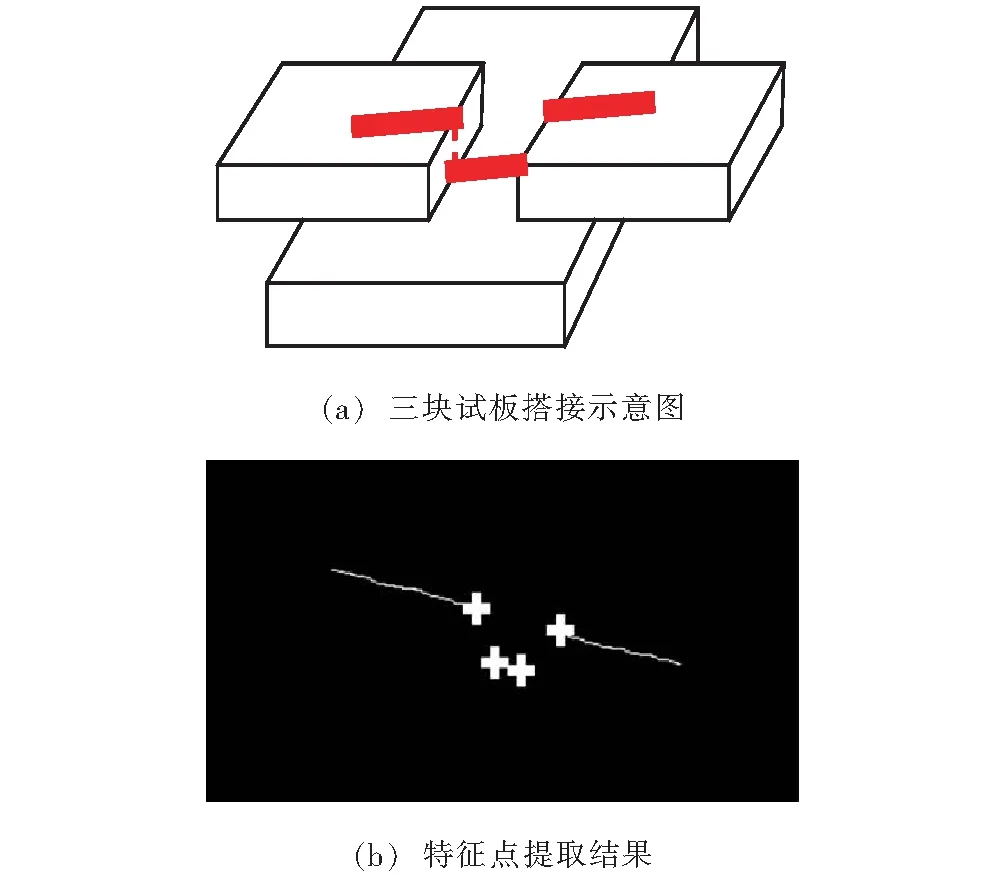

图9 三块试板搭接坡口焊缝特征点提取试验

6 结 论

(1)提出了一种焊缝轮廓特征点提取方法,能满足不同焊缝轮廓的特征点的提取。该方法以获取的斜率单调区间为研究出发点,计算各单调区间的跨度值,并挑选出高于平均跨度值的单调区间,重新用Otsu算法对剩下的跨度值进行分割,最终自动确定跨度大的区间。

(2)该方法简单、准确,且无需设定任何经验参数。经过细化→插值→膨胀→再细化,能将焊缝轮廓处理为平滑且连续的曲线,可以有效减少伪特征点的出现。

(3)由于焊缝轮廓是离散型数据,存在局部波动,因此利用局部区域数据来设计多种斜率计算形式,并以这些斜率的平均值来拟制上述波动。文中提出的斜率计算方法能较好达成这一目的。

[1] Chen H,Liu W,Huang L,et al. The decoupling visual feature extraction of dynamic three-dimensional V-type seam for gan-try welding robot[J]. The International Journal of AdvancedManufacturing Technology,2015,80(9-12):1741-1749.

[2] 黎咸西,熊震宇. 基于视觉传感的多层多道焊缝图像特征的识别[J]. 南昌航空大学学报(自然科学版),2011,25(1): 53-57.

[3] 檀朝彬,曾惠林,皮亚东,等. 基于激光结构光的管道激光/电弧复合焊焊道跟踪与能量控制系统[J]. 焊接,2015(7):26-29.

[4] 刘国平,张 华,胡瑢华,等. V形焊缝特征点提取的算法研究[J]. 焊接,2006(2):36-38.

[5] Zaojun F,De X,Min T. A vision-based self-tuning fuzzy controller for fillet weld seam tracking[J]. IEEE/ASME Transactions on Mechatronics,2011,16(3): 540-550.

[6] 雷正龙,吕 涛,陈彦宾,等. 基于扫描激光视觉传感的焊缝图像特征信息识别[J]. 焊接学报,2013,34(5): 54-58.

[7] 刘 航,李志勇,任杰亮,等. 焊缝轮廓线激光检测系统开发及算法实现[J]. 焊接,2017(1): 27-31.

2017-04-25

TG409

余 亮,1971年出生,大学本科,讲师。主要从事机械加工与材料热处理技术方面的科研和教学工作。