基于双线结构光传感器的埋弧焊缝跟踪系统研究

2017-12-20

(南昌大学 江西省机器人与焊接自动化重点实验室,南昌 330031)

基于双线结构光传感器的埋弧焊缝跟踪系统研究

周依霖张华肖勇郭亮

(南昌大学 江西省机器人与焊接自动化重点实验室,南昌 330031)

针对船舶制造中长板对接焊缝的埋弧焊生产效率低、劳动强度大,且使用单线结构光传感器易受小车行走轨道安放的影响而产生导前误差,研制了一种基于双线结构光传感器的埋弧焊缝跟踪系统。基于结构光成像原理,建立了双线结构光传感器的数学模型,从中得到了焊缝轨迹空间位姿和焊缝偏差。设计了双线结构光传感器,并结合埋弧焊的焊接特点,设计了针对V形坡口焊缝的图像处理算法。介绍了焊缝跟踪系统的组成和工作原理,并对传感器和焊缝跟踪系统进行了试验验证。结果表明,传感器数学模型正确且检测精度较高,能够实现对焊缝轨迹空间位姿的检测,焊缝跟踪系统运行稳定,能够满足实际焊接要求。

双线结构光传感器埋弧焊焊缝跟踪图像处理

0 序 言

埋弧焊作为一种高效、优质的焊接方法,在船舶自动化焊接中占有重要地位。由于具有焊接熔深大、生产效率高、焊接质量好等优点,特别适用于船体中厚板和长焊缝的焊接。在船体零部件、船体分段和船台船体总段合拢的长板对接焊缝的焊接中,由于焊接区被焊剂覆盖,焊丝与焊缝中心的相对位置难以观察,为了保证焊接质量,使焊丝能够对准焊缝中心,每次焊前都需要对小车行走轨道进行调整,在批量生产的情况下,对生产效率造成很大的影响[1-2]。此外,焊接工件加工偏差、装配间隙不一致以及工件受热变形等因素容易导致焊接过程中焊丝与焊缝中心偏离,工人需要根据实际焊接效果判断焊丝偏移方向并做出相应调整,这不仅要求工人具有丰富的焊接经验,而且劳动强度很大[3]。因此,实现埋弧焊的长板对接焊缝自动跟踪对于保证焊接质量、提高生产效率、减轻工人劳动强度具有重要意义。

结构光视觉传感器由于具有信息量大、精度高、与工件无接触、抗电磁和烟尘能力强等优点,已成为焊缝跟踪领域的研究热点,并被广泛应用于各种焊接工艺中[4-6]。然而现有的结构光视觉传感器大多采用单线结构光传感方式,其检测位置与实际焊接位置存在一定距离。使用该种传感器对埋弧焊的长板对接焊缝跟踪时,由于焊接位置周围存在大量的焊剂,为了避免焊剂的干扰,传感器检测位置与焊接位置之间的距离需加大,当小车行走轨道与焊缝轨迹之间存在偏角或轨道安放面不平整时,容易造成焊炬的导前误差,仅通过简单的记忆和延迟难以消除。与单线结构光传感方式相比,双线结构光传感方式能够获得更为丰富的焊缝信息,通过对焊缝的两个不同位置进行检测,获得焊缝轨迹走向继而求得焊接位置处的焊缝偏差,从而避免了因轨道安放而引起的导前误差[7]。为此,文中采用双线结构光传感方式构建了埋弧焊的长板对接焊缝跟踪系统,建立了双线结构光传感器的数学模型,从中得到了焊缝轨迹空间位姿和焊缝偏差,设计了双线结构光传感器及V形坡口焊缝图像处理算法,并对传感器和焊缝跟踪系统进行了试验验证。

1 双线结构光传感器数学模型

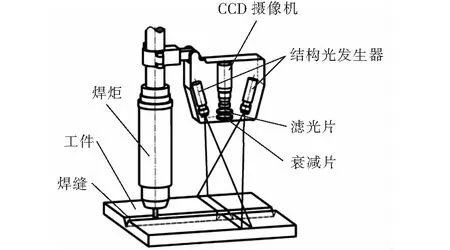

双线结构光传感器采用光学三角法原理,主要由两个线状结构光发生器和成像装置组成。传感器安装于焊炬前方,如图1所示,CCD摄像机平行于焊炬轴线竖直安放,两个结构光发生器成一定夹角对称安置于CCD摄像机两侧。工作时,发生器将线状结构光投射至焊接工件表面,形成两条具有焊缝特征的结构光条纹,通过工件表面的反射和漫反射途径衰减片、滤光片,最后在摄像机上成像。通过图像处理,分别获得两结构光条纹坡口处的形状、位置等信息,从而求得当前焊缝轨迹相对焊炬的空间位姿信息。

图1 双线结构光传感器工作示意图

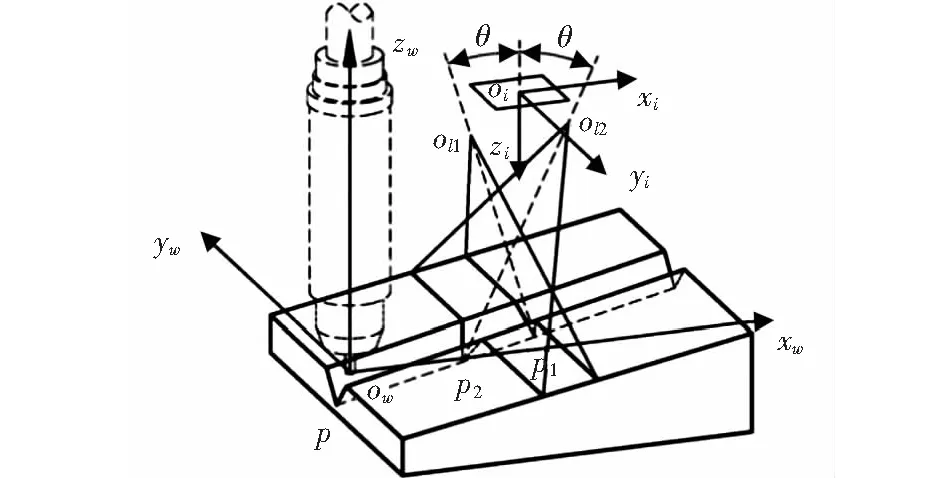

双线结构光传感器投影成像模型如图2所示,以焊炬底部中心ow为原点,建立焊炬坐标系ow-xwywzw,其坐标轴zw与焊炬轴线重合,坐标轴xw沿焊接小车移动方向。点oi为CCD摄像机成像平面中心,其在坐标系ow-xwywzw下的坐标为(L,0,H),以该点为原点建立图像坐标系oi-xiyizi,坐标轴zi与摄像机光轴重合,并与zw轴反向,坐标轴xi与xw轴平行且同向。两个线状结构光分别从射出点ol1,ol2发出,光平面垂直于平面xwowzw并与zi轴成θ角进行投射,与焊接工件表面相交形成两条条纹。坐标系ow-xwywzw下点ol1,ol2坐标分别为(L-l/2,0,h),(L+l/2,0,h),对应的光平面方程分别为

(1)

图2 双线结构光传感器投影成像模型

设工件表面任意一点在焊炬坐标系ow-xwywzw下的坐标为(xw,yw,zw),其投影至成像平面上的像点在图像坐标系oi-xiyizi下的坐标为(xi,yi,0),通过坐标变换和透视变换[8],可推导出

(2)

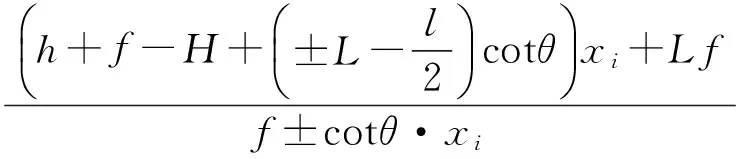

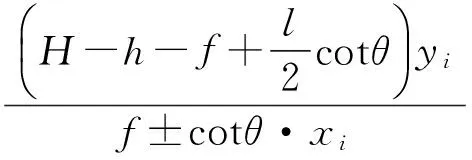

联立式(1)和(2),根据工件表面结构光条纹上各点在成像平面上对应像点的图像坐标可求得其在焊炬坐标系ow-xwywzw下的坐标为

(3)

式中:点ol1对应的条纹取“+”号,点ol2对应的条纹取“-”号;H为CCD摄像机成像平面至焊炬底部的距离;L为摄像机光轴至焊炬轴线的距离;f为摄像机焦距;h为结构光发生器射出点至焊炬底部的距离;l为两结构光发生器射出点之间距离。

设由式(3)求得焊炬坐标系ow-xwywzw下两条纹在焊缝中心p1,p2两点的坐标分别为(xw1,yw1,zw1) (xw2,yw2,zw2),则焊缝中心轨迹直线方程可表示为

(4)

由式(4)可求得当前焊点p的坐标为

(5)

式中:y和z即为焊炬与焊缝中心在水平和垂直方向上的位置偏差。

2 双线结构光传感器设计与实现

2.1 传感器设计

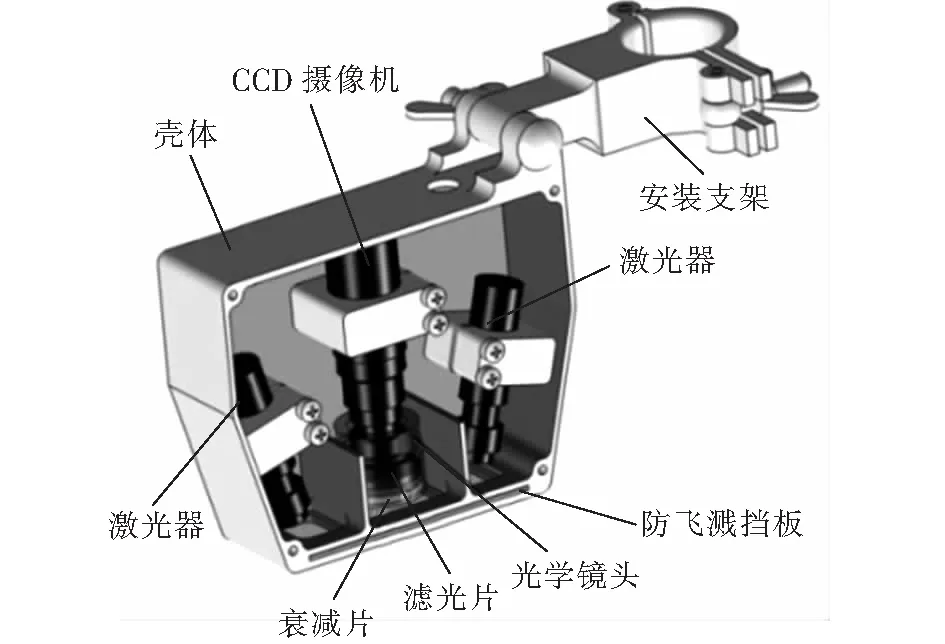

为了使传感器具有良好的测量精度和抗干扰能力,拍摄到清晰的结构光条纹,需对传感器元器件和结构参数进行合理的选取。通过对电弧焊的弧光光谱进行分析可知,在500~600 nm波长区间,弧光强度相对较高,波长600 nm以上强度相对较低[9],为此选用波长为650 nm的一字激光器作为线状结构光发生器。CCD摄像机采用WAT-704R黑白摄像机,其有效像素(V×H)为786×540。激光器和CCD摄像机外形尺寸分别为φ12 mm×36 mm和φ18 mm×50 mm,便于安装且利于传感器的密封和小型化。为了尽可能消除弧光和自然光的干扰,获得高质量的激光条纹图像,在CCD摄像机前端放置装有滤光片和衰减片的光学镜头。滤光片的中心波长为650 nm,能够最大限度滤除弧光和自然光并让激光透过;衰减片透过率为10%,能够有效限制激光强度,便于后期图像处理。传感器底部装有由高透玻璃制成的防飞溅挡板,能够防止焊接飞溅进入传感器。为了避免传感器内部光线的反射和散射,在激光器和CCD摄像机之间设置隔板,并将传感器壳体内部及光学镜头壳体涂黑。图3为设计的双线结构光传感器。

图3 双线结构光传感器结构图

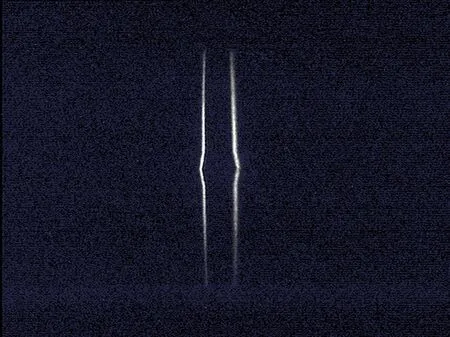

为了使传感器能够获得较为明显的焊缝坡口特征并且具有较小的体积,将激光器轴线与CCD摄像机轴线之间的夹角设置为20°,两侧激光器透镜之间的距离约为54 mm。传感器通过安装支架与焊炬固定连接,CCD摄像机轴线与焊炬轴线之间的距离为94 mm,能够确保激光正常投射至焊接工件表面,避开焊剂对激光条纹的干扰。传感器相对焊炬底部的安装高度为120 mm,安装后CCD摄像机镜头至焊炬底部的距离约为140 mm,激光器透镜至焊炬底部的距离约为132 mm,激光投射至工件表面的条纹宽度约为1 mm。传感器拍摄到的激光条纹原始图像如图4所示。

图4 激光条纹图像

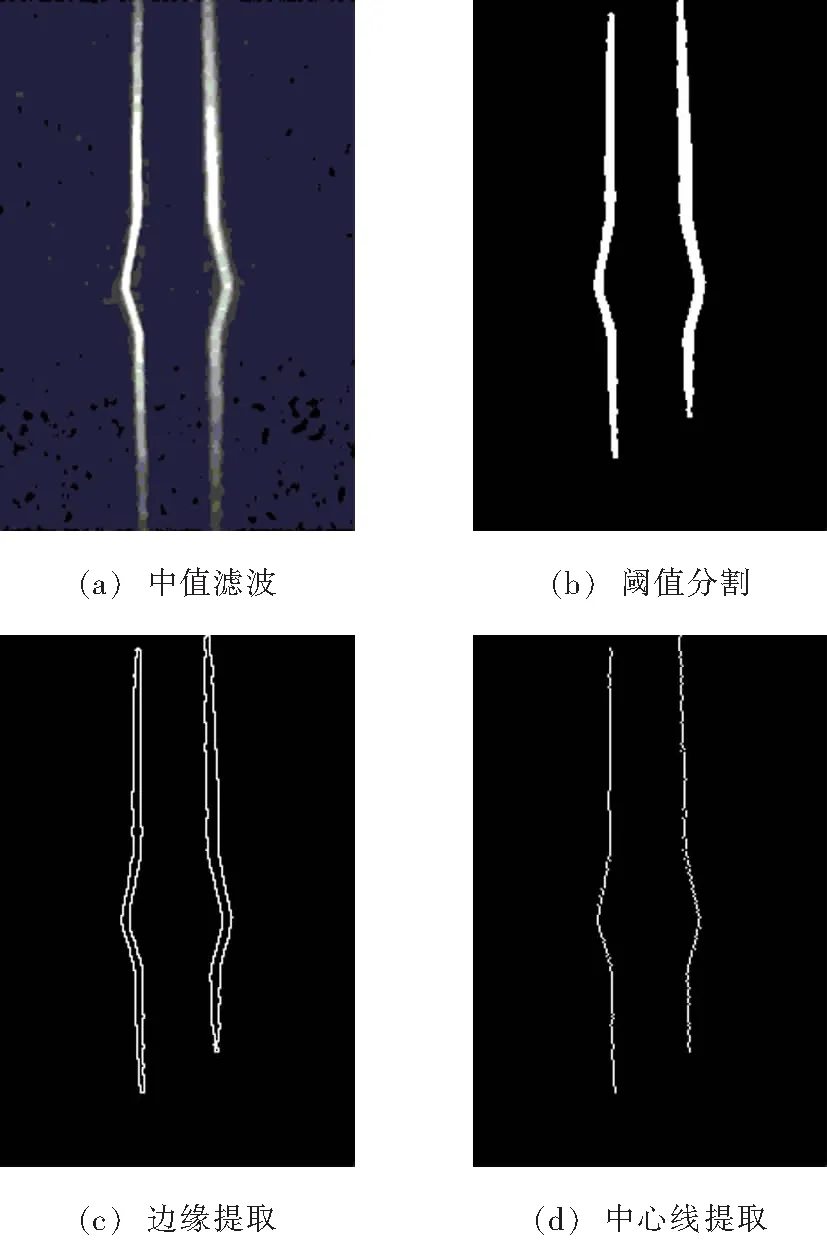

2.2 激光条纹图像处理

对传感器拍摄的激光条纹图像进行处理是实现结构光传感焊缝跟踪的基本前提,其主要技术问题是从图像中提取激光条纹中心线并检测出焊缝特征点。结合双线结构光传感器的工作特点以及埋弧焊焊接环境,系统针对V形坡口焊缝所采用的图像处理流程为图像加窗、图像增强、阈值分割、中心线取样和特征点提取。为了提高图像处理速度,对采集的原始图像进行加窗处理。经试验测试,取出原始图像200像素×300像素进行处理较为合适。埋弧焊焊接过程中,电弧在焊剂层下燃烧,弧光对激光条纹图像影响较小,图像干扰主要源于焊剂、焊接工件表面反光以及图像生成、传输过程中的噪声干扰。为此采用中值滤波进行图像增强处理,去除干扰后的图像如图5a所示。为了将左、右两激光条纹从图像中分割出来,采用KSW熵算法自动求取阈值,并根据阈值对图像进行分割消隐,结果如图5b所示。采用Kirsch边缘检测算子对激光条纹的边缘进行提取,分别得到左、右两条纹的边缘曲线,如图5c所示。在此基础上,对图像进行逐行搜索,分别在左、右条纹边缘曲线上提取同一行的两个像素点并对其坐标求平均值,图像各行平均值处像素点的连线即为激光条纹中心线,如图5d所示。采用斜率分析法分别对左、右条纹中心线进行特征点检测,找出中心线上V形坡口的3个转折点,并对坐标值进行比较。左条纹中心线上最左侧转折点和右条纹中心线上最右侧转折点即为激光条纹在焊缝坡口中心处对应的像点。将两像点在图像坐标系下的坐标分别代入式(3)~(5),即可计算出焊缝轨迹空间位姿和焊缝偏差。

图5 激光条纹图像处理结果

3 埋弧焊缝跟踪系统及试验验证

3.1 系统组成

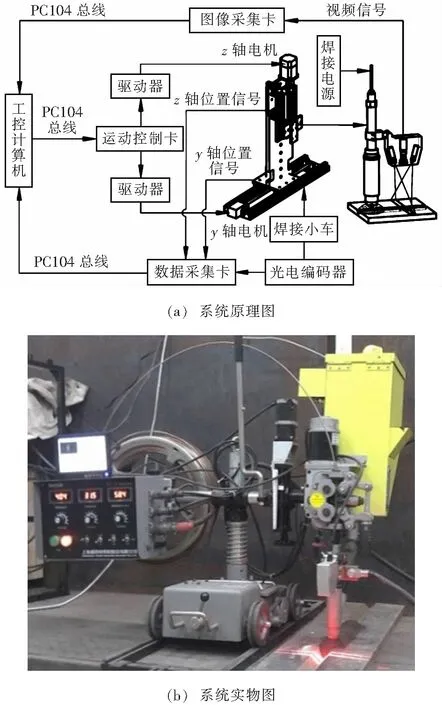

埋弧焊缝跟踪系统由双线结构光传感器、图像采集与处理模块、纠偏控制模块和埋弧自动焊接模块(包括焊接小车、焊接电源等)等组成。系统工作原理如图6a所示,传感器CCD摄像机对工件表面激光条纹进行拍摄,经图像采集卡采集并传送至工控计算机进行图像处理,提取焊缝特征点信息,计算出当前焊缝轨迹空间位姿以及焊缝偏差。焊接小车携带焊炬在行走轨道上沿x轴方向移动,利用光电编码器对其移动速度进行检测,通过数据采集卡采集并反馈至工控计算机。工控计算机结合当前小车移动速度对焊缝偏差进行控制解算,并向运动控制卡发出控制信号,通过驱动器控制电机实现焊炬在y轴和z轴方向上位置的调节,从而实现焊接过程焊缝的实时跟踪。

系统采用船舶制造中广泛使用的HC-4型埋弧焊平焊小车,并对其机械传动和电控部分进行改进,采用步进电机驱动取代y轴和z轴滑台原有的手轮调节,并在滑台移动方向上安装光电传感器。系统中采用阿尔泰ART1010运动控制卡实现对滑台驱动电机的控制,通过数据采集卡阿尔泰ART2512实现对滑台位置信号和小车速度信号的采集,工控计算机采用研华PCM3362工控主板,图像采集卡采用大恒VT121。工控主板、运动控制卡、数据采集卡以及图像采集卡均安装在小车控制箱中,并通过PC104总线进行通信。小车控制箱上方安装有工业显示屏,用于实现焊缝跟踪过程的监测和调试。图6b为埋弧焊缝跟踪系统实物图。

3.2 试验验证

焊缝跟踪系统在完成安装后需对传感器数学模型中的参数θ,H,L,f,h和l进行标定,在靶标的两条激光条纹上各选取10个点,分别将这20个点在焊炬坐标系下的坐标和对应像点在图像坐标系下的坐标代入式(3)中,并通过最小二乘法求解出上述参数。

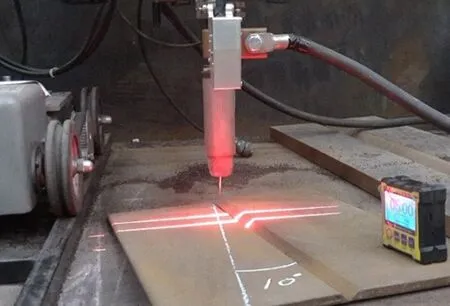

为了验证双线结构光传感器数学模型的正确性并检测其测量精度,进行V形坡口焊缝轨迹空间姿态测量试验,如图7所示。

图6 双线结构光传感埋弧焊缝跟踪系统

图7 焊缝轨迹空间姿态测量试验

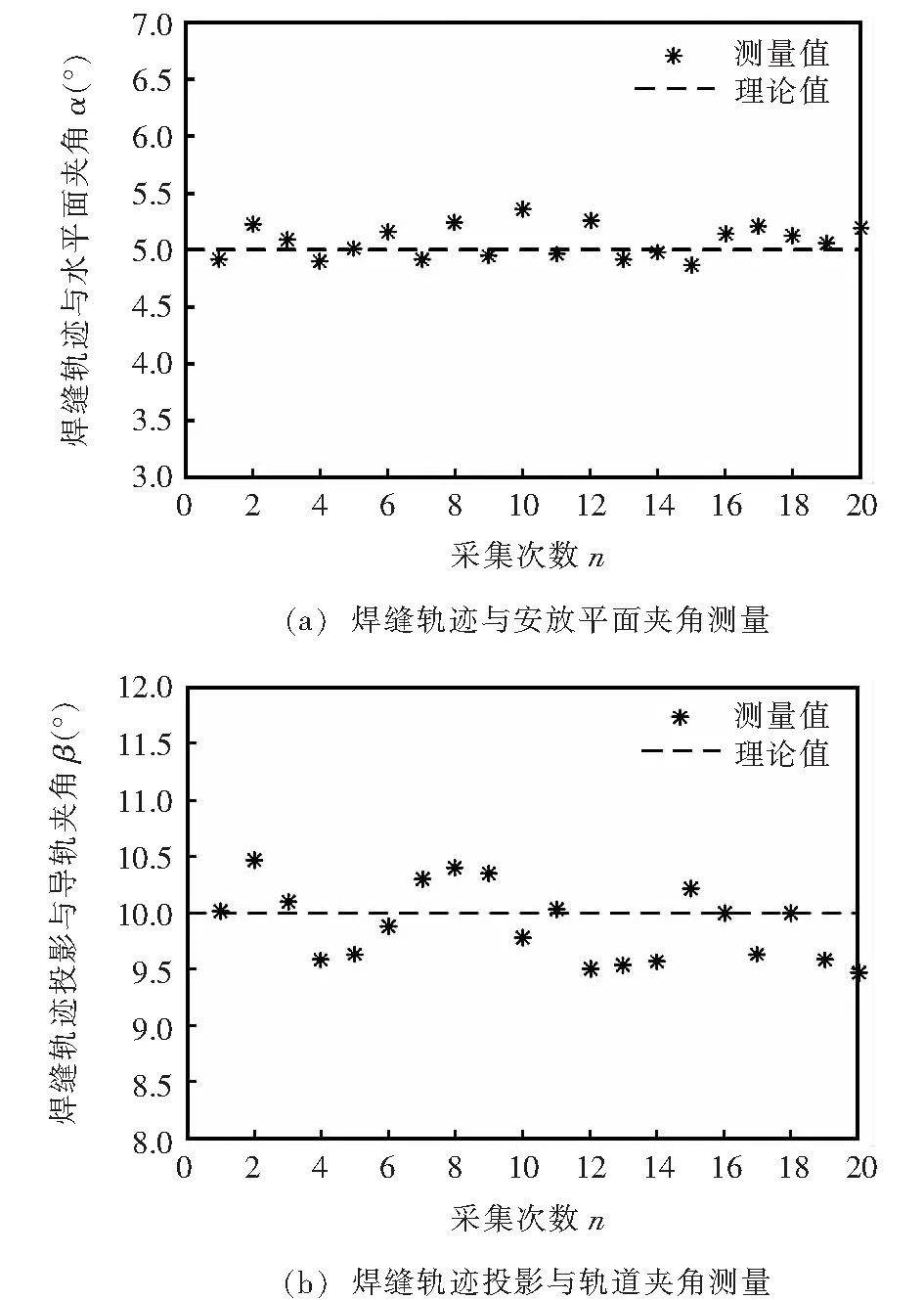

焊缝轨迹与轨道安放平面之间的夹角为α=5°,其在安放平面上的投影与小车轨道之间夹角为β=10°,焊接小车带动传感器以80 cm/min的速度沿轨道方向移动,系统每隔500 ms采集一幅激光条纹图像并保存,共采集20次。提取图像中特征点并结合式(3)~(4),计算焊缝轨迹与轨道安放平面、小车轨道之间夹角α,β的测量值,所得结果如图8所示。由图8试验结果可以看出,焊缝轨迹与安放平面夹角的计算值误差小于0.4°,焊缝轨迹投影与小车轨道夹角的计算值误差小于0.6°。结果表明,传感器数学模型正确且工作可靠,能够满足检测要求。

图8 焊缝轨迹空间姿态测量结果

为了检验双线结构光传感器埋弧焊缝跟踪系统焊接过程跟踪效果,进行焊缝跟踪焊接试验。试验中焊接试板厚度为10 mm,V形坡口焊缝轨迹与轨道安放平面之间的夹角约为5°,其在安放平面上的投影与小车轨道之间夹角约为10°,焊接电压为30 V,焊接电流为400 A,焊接速度为50 cm/min,焊接效果如图9所示。试验结果表明,焊缝成形效果良好,焊道与焊缝基本吻合,未发生偏移现象,实现了V形坡口埋弧焊长板对接焊缝的自动跟踪。

图9 焊缝跟踪焊接效果

4 结 论

(1)基于结构光成像原理,建立了双线结构光传感器的数学模型,运用该模型获得了焊缝轨迹空间位姿和焊缝偏差。

(2)设计了双线结构光传感器,并结合埋弧焊焊接特点,设计了针对V形坡口焊缝的图像处理算法。与传感器数学模型相结合,实现了对V形坡口焊缝轨迹空间姿态的检测。结果表明,传感器工作可靠,检测精度满足要求。

(3)设计了基于双线结构光传感器的埋弧焊缝跟踪系统,跟踪试验结果表明,该系统能够实现埋弧焊的长板对接焊缝自动跟踪,跟踪精度和焊接质量满足要求。

[1] 徐小平, 周飞霓, 卢 本. 船舶钢结构焊接技术[M]. 北京: 机械工业出版社,2010.

[2] 许 威, 丁文斌, 孙小磊, 等. 船体钢结构焊接的研究现状[J]. 机械制造文摘——焊接分册, 2011(4): 37-39.

[3] 黄石生, 王秀媛, 高向东. 埋弧焊焊缝跟踪控制系统及发展状况[J]. 焊接, 2000(1): 8-11.

[4] 林嘉睿, 吴 斌, 高 鹏, 等. 线结构光视觉传感器二维机器人焊缝跟踪系统[J]. 光电子激光, 2009, 20(6): 793-795.

[5] 李 原, 徐 德, 李 涛, 等. 一种基于激光结构光的焊缝跟踪视觉传感器[J]. 传感技术学报, 2005, 18(3): 488-492.

[6] 莫 毅. 基于结构光视觉传感器的弧焊机器人视觉检测方法及试验结果分析[M]. 热加工工艺, 2017, 46(1): 238-242.

[7] 毛志伟, 周少玲, 赵 滨, 等. 双线激光传感焊枪定位与焊缝走向识别[J]. 焊接学报, 2015, 36(2): 35-38.

[8] 徐 德, 谭 民, 李 原. 机器人视觉测量与控制[M]. 北京: 国防工业出版社, 2016.

[9] 郭 亮, 张 华. 船舱流水孔焊接机器人系统设计[J]. 焊接, 2015(12): 24-26.

2017-05-01

国家863计划资助项目(2013AA041003);江西省重大创新项目(20143ACE50002);江西省研究生创新专项资金项目(YC2015-B001)。

TG409

周依霖,1991年出生,博士研究生。主要从事焊接自动化及移动焊接机器人技术方面的研究工作,已发表论文4篇。