糠醛渣和废菌棒的热解气化多联产再利用

2017-11-17周建斌章一蒙马欢欢宋建忠张齐生

成 亮,周建斌,※,章一蒙,田 霖,马欢欢,宋建忠,张齐生,

糠醛渣和废菌棒的热解气化多联产再利用

成 亮1,周建斌1,2※,章一蒙2,田 霖1,马欢欢2,宋建忠1,张齐生1,2

(1. 南京林业大学材料科学与工程学院,南京 210037;2. 南京林业大学生物质气(液)化工程研究中心,南京 210037)

糠醛渣和废菌棒是农林木质纤维素类生物质经利用后的废弃物。该文分析了糠醛渣和废菌棒的组分构成和热失重特性,并以糠醛渣和废菌棒为原料,以生物质高效无污染全面利用为目的,应用生物质气化多联产技术制备了生物质炭与可燃气。糠醛渣的C元素含量较高而挥发分含量较低,糠醛渣的热值(20.87 MJ/kg)高于废菌棒(18.01 MJ/kg)。糠醛渣的半纤维素失重肩峰明显消失,其最大质量损失速率高于废菌棒,质量损失总量低于废菌棒。糠醛渣和废菌棒的气化产炭率分别为29.99%和22.26%,糠醛渣炭的热值为26.18 MJ/kg,高于废菌棒炭的20.09 MJ/kg,糠醛渣炭的比表面积为253.58 m2/g,高于废菌棒炭的189.08 m2/g。糠醛渣可燃气和废菌棒可燃气的产率分别为2.49和2.25 m3/kg,其热值含量基本处于同一水平,分别为4.86和4.92 MJ/m3。糠醛渣和废菌棒可分别用于机制炭和炭基肥料等的生产,同时产出生物质可燃气。

生物质;燃料;气化;糠醛渣;废菌棒;生物质炭;生物质可燃气

0 引 言

糠醛渣是利用玉米芯等生物质水解生产糠醛后的固体废弃物[1]。中国的糠醛年产量占全球的70%(20万t)[2],同时产生240~300万t糠醛渣废料[3]。糠醛渣的灰分高,呈酸性,大量堆积易产生挥发性气体,将其排放丢弃会对土壤、地表/地下水以及大气等造成污染。而糠醛渣富含纤维素(43.9%)和木质素(45.1%)[4],有着较好的生物质能源利用价值。废弃菌棒是食用菌栽培使用过的基质,其主要原料为以木屑、棉籽壳、玉米芯等。中国食用菌产量约占全球年产量的70%,同时产生约1 500万t废菌棒[5]。食用菌栽培周期短,菌棒更新频率快,菌棒的大批量废弃实际上是生物质资源的巨大浪费。此外,废菌棒含有大量杂菌,随意丢弃易造成杂菌的扩散,并随空气、雨水、地表水的流动而飘移,造成环境污染。废菌棒中含有大量结构性多糖和木质素,具备生物质能源利用潜质。

生物质能是唯一一种可产出固、液、气三相燃料产品的可再生能源[6],木质纤维素类生物质的热解气化技术则是当前生物质能研究的热点。现有的生物质气化技术,存在以下问题制约其发展:产品单一(生物质燃气),经济效益不显著;燃气发电机对燃气质量要求较高,燃气净化与焦油收集处理困难等;目前生物质燃气的净化系统、发电机等无统一的行业标准,研制及装备能力不足,工业化应用问题颇多。

气化多联产技术[7]是基于生物质气化的无外热源自加热式固-气(-液)相产品多联产与产品高附加值利用的创新性技术。以空气为气化剂,在限氧条件下由生物质自身氧化产生热量供热解反应进行,生成生物质炭用于制作活性炭、机制炭及炭基肥,生物质燃气用于供热和发电。焦油是生物质及煤炭等在热解中必然产生的液体产物,针对焦油的产生和处理这一世界性难题,目前主要存在3种研究方向:一是找到恰当的用途,如焦油产量较大,可通过净化将燃气输出,应用分馏与复配技术,将分离出的焦油组分进行利用,如制作液体肥料[8]和杀菌剂[9];二是通过催化裂解减少焦油产生;三是由于焦油热值较高,且在热解产生之初(高温)仍然呈气态,高温燃气-焦油混合物可直接用于燃烧供热(产蒸汽),从而真正实现农林生物质的高效无污染全方位利用。本研究以生物质二次废弃物再利用为目的,以糠醛渣与废菌棒为原料,应用气化多联产技术制备生物可燃气与生物炭,为生物质热解气化利用模式的发展提供一种新的技术途径。

1 材料与方法

1.1 试验材料

以玉米芯为原料生产糠醛后产生的糠醛渣和木耳栽培的废弃菌棒。将原料阴干至含水率10%左右,取少量原料用小型粉碎机粉碎并过筛,选取40~60目试样50 g,用于工业分析、元素分析、热重分析及热值测定;剩余原料(糠醛渣16.92 kg,废菌棒6.58 kg)用于气化多联产试验。

1.2 试验方法

1.2.1 原料分析

水分含量采用HE53(Mettler Toledo)型水分测量仪进行;灰分、挥发分、固定碳含量按照中华人民共和国国家标准GB/T 28731-2012 《固体生物质燃料工业分析方法》进行;CHNS/O元素分析采用Vario Macro cube(Elementar)型元素分析仪进行;热值测定采用ZDHW-8A型微机量热仪。可燃气分析采用BGA-1型生物质燃气组分及热值分析仪进行分析。炭的成分分析及热值测定,试验方法、仪器与原料相同;比表面积(BET(Brunauer、Emmett and Teller)方法)分析,采用Autosorb-iQ(Quantachrome)型全自动气体吸附分析仪进行。热重分析采用PerkinElmer STA 8000同步热分析仪进行,试验样品用量约为10 mg,载气为N2,以升温速率10 ℃/min自室温升温至750 ℃。

1.2.2 气化多联产试验

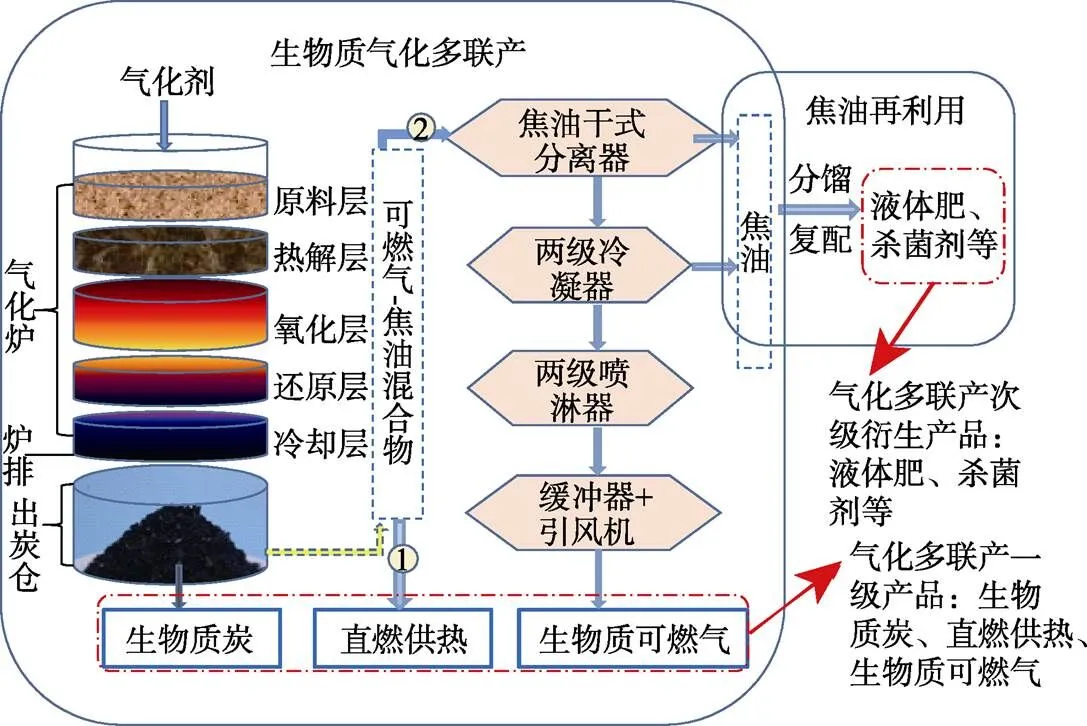

气化试验所用设备为南京林业大学生物质气化液化工程中心自主研发的下吸式固定床热解气化多联产系统,其原理如图1所示。

图1 下吸式固定床生物质多联产气化炉系统原理图

原料通过料仓送入气化炉,点火后,原料首先在炉膛上层被进一步干燥,随料层下落进入热解层,在200~600 ℃的温度及缺氧条件下,裂解产生大量可燃气(CO2、H2、CH4等)、炭和液相产物。当料层下落至氧化区时,由于温度升高(600~1200 ℃),炭与气化剂(空气中的O2)起反应,生成CO2与CO。当料层进入还原区时(800~600 ℃),C、CO2与氧化后气体中含有的H2O、H2之间发生还原反应,又生成部分CO及CH4等可燃气组分。反应完成后,生物炭进入冷却层,经炉排排至出炭仓,裂解产生的可燃气由引风机牵引通过焦油分离器,冷凝器和喷淋器等逐级净化,在系统尾部排出(路径②)。与生物质炭和生物质可燃气相比,焦油相关衍生产品并非通过气化反应就能一次性成型,而是需要进一步的加工处理。同时,由于本次气化试验规模小、温度高、焦油产量少,因而实际所得产品仅为生物质炭与可燃气。在生产实践中,亦可将高温状态下的焦油-燃气混合物直接送入燃烧器燃烧供热(路径①),从而减少焦油的产量并提高原料的热利用率。

气化试验中,可燃气组分分析采用在线监测,待气化炉稳定运行之后,启动可燃气组分与热值分析仪,记录气体组分并统计产气量。试验结束并停炉,待出炭仓温度降至室温后,回收制得的生物炭,计算得率并进行相应的理化分析。

2 结果与分析

2.1 原料组分分析

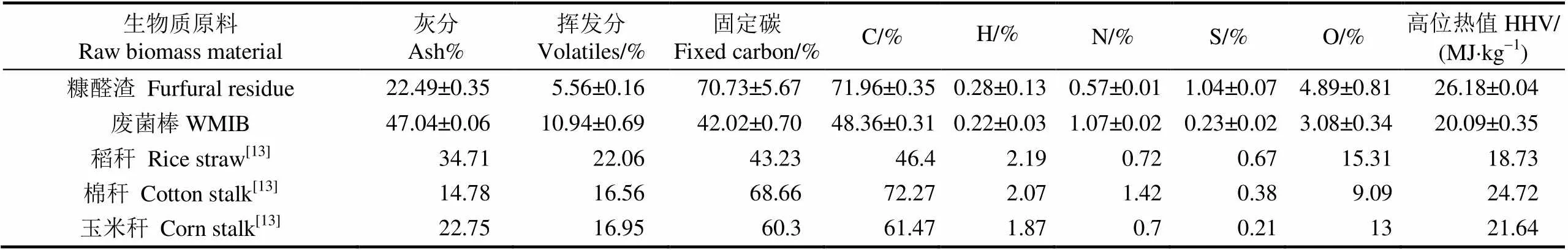

糠醛渣与废菌棒等的原料分析结果如表1所示。废菌棒的含水率为10.22%,稍高于糠醛渣(9.14%)。糠醛渣的灰分与挥发分含量均低于废菌棒,而固定碳含量高于废菌棒。糠醛渣的H、N、S和O元素含量均低于废菌棒,而C元素含量高出废菌棒10%以上。相应地,糠醛渣的热值则显著高于废菌棒。由于糠醛渣与废菌棒的木质纤维素组分在糠醛生产和食用菌栽培过程中已有不同程度的消耗,因而与其他未经处理利用的生物质原料相比,其挥发分含量显著较低而固定碳含量明显较高,H元素含量显著较低而C、O和S元素含量显著较高。

2.2 热重分析

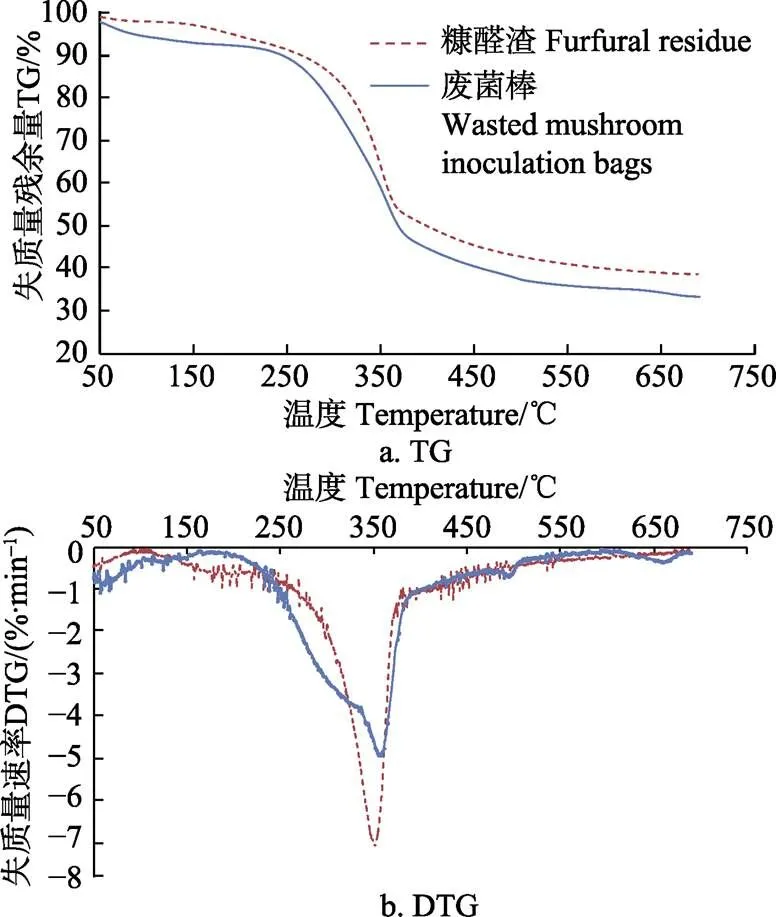

糠醛渣与废菌棒的热重(TG)与微分热重(DTG)曲线如图2所示。

根据质量损失量和质量损失速率的变化,将TG过程分为3个阶段。第1阶段为失水过程(糠醛渣:室温~110 ℃;废菌棒:室温~160 ℃)。随着温度的逐渐升高,试样水分受热散失,同时伴随有机小分子的挥发,于60 ℃附近形成一个小的DTG质量损失峰,随后质量损失速率减小,在100 ℃以上时质量损失速率降至稳定且较低的水平并保持较短的时间。废菌棒的第1阶段结束时温度明显高于糠醛渣,而废菌棒与糠醛渣的水分含量差距不大,且水分主要散失于100 ℃以内,故废菌棒的低温易挥发性组分含量较糠醛渣高。第2阶段为热解质量损失主反应区间(糠醛渣:110~375 ℃;废菌棒:160~ 380 ℃)。木质纤维素材料中,半纤维素首先分解形成DTG曲线肩峰,进而纤维素分解形成DTG主峰(约350 ℃),木质素的分解较缓慢,贯穿整个热解过程[10-11]。由图2可见,糠醛渣的DTG肩峰完全消失,而废菌棒的DTG肩峰也已不再明显。由于糠醛制取过程已将半纤维素提取利用,糠醛渣中半纤维素质量分数仅为3.6%,而纤维素与木质素的质量分数分别高达43.9%和45.1%[4]。食用菌栽培过程中,菌丝产生多种纤维素酶、木聚糖酶和多酚氧化酶类使得菌棒中的纤维素、半纤维素和木质素均有所降解;以毛木耳为例,60 d的栽培可使菌棒中纤维素质量分数相对减少34.41%,半纤维素相对减少40.68%,木质素相对减少60%[12]。因此,废菌棒的DTG曲线较糠醛渣有着相对明显的半纤维素质量损失部分,而糠醛渣由于较高的纤维素含量产生了较大的DTG质量损失速率峰值。第2阶段后直至TG试验结束为第3阶段,此阶段为木质素的进一步热解及试样的炭化过程。糠醛渣与废菌棒在此阶段的曲线走向基本一致,但废菌棒在495 ℃与660 ℃附近分别又产生了小的DTG峰,这是由于菌丝对木质素的降解作用使其热化学性质发生了改变。在整个TG试验过程中,废菌棒的质量损失总量为68%,糠醛渣的质量损失总量为62%,与工业分析结果基本一致(表1)。

表1 生物质的工业分析与元素分析

注:表中各指标分析基准:水分为收到基(ar),其余均为干燥基(d);O元素含量通过差减法计算得到。

Note: The moisture contents listed in the table were as received basis (ar), all the other parameters were based on dry weight (d); Oxygen contents were calculated by difference.

图2 糠醛渣与废菌棒的热重(TG)与微分热重(DTG)曲线

2.3 气化多联产试验与分析

2.3.1 气化试验与得率分析

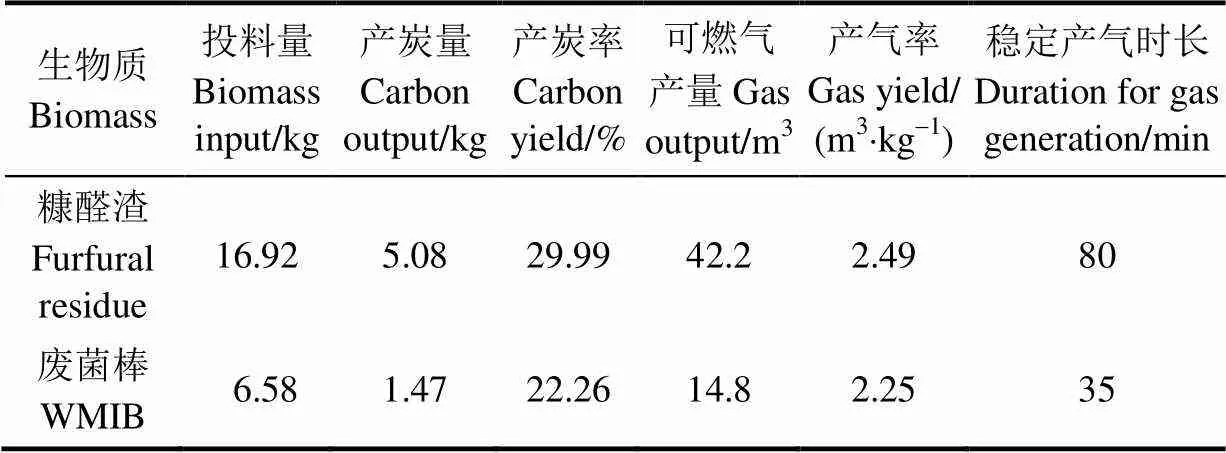

气化反应时,炉膛内料层中心温度随时间变化曲线如图3所示,气化参数如表2所示。当气化炉点火并运行稳定之后,废菌棒的气化反应温度处于400~600 ℃区间,糠醛渣的气化反应温度明显高于废菌棒,处于600~800 ℃区间。这是因为废菌棒热值低于糠醛渣,因而在限氧条件下氧化发热量也低于糠醛渣;同时由于本次试验的废菌棒投料量比糠醛渣少,造成反应产生的热量在废菌棒料层的堆积效应也比糠醛渣差。当料层温度稳定后,物料中的半纤维素和纤维素由于热解温度低于料层温度而受热迅速分解,产生大量可燃气体,继而其固体剩余部分与木质素在高温下继续热解碳化,生成生物质炭。糠醛渣气化炭得率为29.99%,显著高于废菌棒(22.26%),这与TG试验结果相符。试验中,气化炉存在点火和停炉过程,此过程中原料由于过度气化及燃烧而损失部分炭,产生热量用于气化炉升温。故在实际规模性连续生产中,炭得率会高于试验中得率。在气化反应初始阶段,炉膛点火后产生的烟气由于热值较低不能马上被点燃。以烟气可被点燃为起点开始计时,直至试验末期可燃气热值降低火焰自动熄灭,本次试验中,糠醛渣可稳定产气 80 min,共产出可燃气42.2 m3;废菌棒可稳定产气35 min,共产出可燃气14.8 m3。糠醛渣的生物质可燃气产率为2.49 m3/kg,高于废菌棒的2.25 m3/kg。

图3 气化试验温度变化曲线

表2 糠醛渣与废菌棒气化试验结果

2.3.2 气化产物性质分析

本试验产品为生物质炭与可燃气。据生物质炭的特性,比表面积较高的油茶壳炭[14]、竹炭[15]、杏壳炭[16]等可用于制备活性炭,而高灰分秸秆类生物炭则是优良的炭基肥制备原料[17-18]。

糠醛渣与废菌棒气化炭等的组分分析结果如表3所示。菌棒炭的灰分质量分数最高(47.04%);糠醛渣灰分质量分数居中(22.49%),与玉米秆炭相仿。糠醛渣炭的挥发分(5.56%)约为菌棒炭(10.94%)的1/2,两者均处较低水平;由于稻秆炭、棉秆炭和玉米秆炭均在N2气氛下制备[13],而本试验在限氧条件下进行,氧气的存在使得H元素等更易于被反应挥发(糠醛渣炭与菌棒炭中的H元素质量分数仅为0.2%~0.3%,显著低于其他几种炭的2%左右),从而使得气化炭中的挥发性组分相对较低。糠醛渣炭中固定碳的质量分数最高,为70.73%,而菌棒炭中固定碳的质量分数(42.02%)与稻秆炭相仿,处于较低水平。糠醛渣炭中N元素的质量分数(0.57%)最低,而菌棒炭中N元素的质量分数(1.07%)处于中等水平。糠醛渣炭的S元素含量明显高于其他几种炭,这是因为糠醛生产的水解过程(H2SO4)额外引入了S元素。由表3可知,糠醛渣炭的固定碳含量最高,C元素含量与棉秆炭处于同一水平,而其O元素含量则显著低于稻秆炭、棉秆炭和玉米秆炭,因而糠醛渣炭的热值(26.18 MJ/kg)高于其他几种生物炭;菌棒在最初制作时通常要加入木屑,所以菌棒炭的固定碳含量虽略低于稻秆炭,但其C元素含量却显著高于稻秆炭,同时O元素含量也显著低于其他4种炭,因而其热值(20.09 MJ/kg)也高于稻秆炭。菌棒炭总体C元素含量要大幅度低于棉秆炭、玉米秆炭和糠醛渣炭,因此其热值也较这三者为低。由于糠醛渣炭的热值高、炭含量高而挥发分低,因此是制备机制炭的优质材料。

表3 生物质炭的工业分析与元素分析

注:表中各指标分析基准均为干燥基(d);O元素含量通过差减法计算得到。

Note: All the parameters listed in the table were based on dry weight (d); Oxygen contents were calculated by difference.

热解气化过程中,非碳元素分解溢出形成孔洞使生物质炭具有了一定的孔隙和比表面积[19]。如图4所示,糠醛渣炭的BET比表面积为253.58 m2/g,孔径分布较为集中,主要分布于1~1.2 nm之间,属微孔结构(< 2 nm);菌棒炭的BET比表面积为189.08 m2/g,孔径在1.7~23 nm范围内呈近似正偏态分布,孔径2.8 nm(过渡孔结构,2~50 nm)附近是其孔隙分布最多的区域。曾理等[20]用稻秆、棉秆和玉米秆为原料,用有盖坩埚在500 ℃条件下制取生物炭,所得生物炭的比表面积分别为57.89、105.39与124.25 m2/g,远低于本次试验获得的糠醛渣炭和菌棒炭的比表面积。据顾洁等[14]的研究,油茶壳热解炭的比表面积在热解温度600 ℃时达到最高值(278 m2/g),而油茶壳活性炭(850 ℃活化)的比表面积为935 m2/g[21]。相比而言,糠醛渣炭的孔隙结构丰富但灰分稍高,将其用于活性炭制备的可行性有待进一步论证和研究。据冯小江等[22]的研究, 棉秆、玉米秆和稻草热解炭的平均比表面积分别为219、173和119 m2/g,菌棒炭的比表面积仅低于棉秆炭。由于灰分含量高,菌棒炭并非制备活性炭的理想原料,而高灰分的生物炭材料却可在农业上扬长避短,用于制备炭基肥,增强肥料的缓释效果,改良土壤结构和微生物群落,促进农作物的生长和对营养元素的吸收[23-25]。相比于秸秆炭等,糠醛渣炭和菌棒炭因其较大的比表面积和孔隙率,是制备炭基肥的优质材料。同时,由于糠醛渣和废菌棒是利用废弃物,分布集中,收集难度较小,而其热值也较高,故运输成本也相对较小。

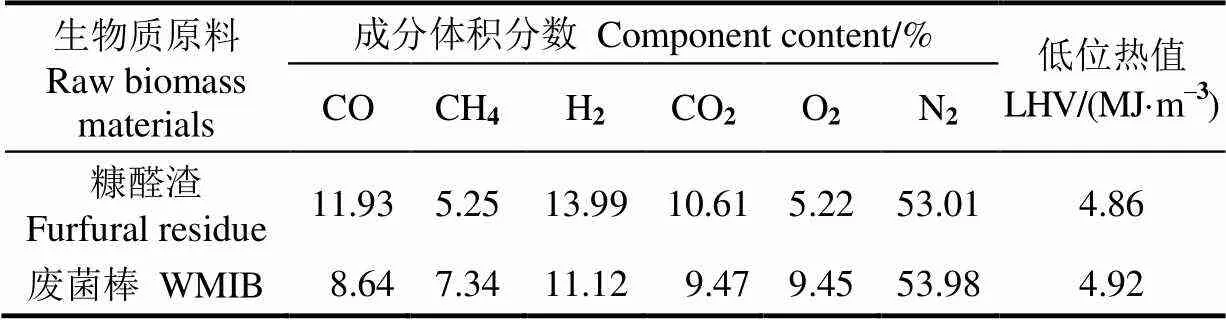

生物质可燃气的可燃组分主要为CO、CH4和H2,热值为3.35~5.44 MJ/m3 [26],远低于天然气(29.29 MJ/m3以上[27]),而可燃气并非生物质气化联产的唯一产品,且生物炭的价值远高于可燃气,因而生物质气化多联产技术在工业生产上不但可行,且会同时产生较好的经济与环保效益。本次试验中生物质可燃气的成分与热值如表4所示。

图4 糠醛渣炭与菌棒炭的比表面积微孔分布

表4 生物质可燃气的成分与热值

糠醛渣可燃气的CO含量和H2含量高于菌棒,而CH4含量低于菌棒;糠醛渣可燃气的CO2含量高于菌棒,而O2含量和N2含量均低于菌棒。由于糠醛渣的H元素含量低于菌棒,故而其可燃气中较高的H2含量是由于较高的反应温度下,较多的发生了C与H2O的还原反应。菌棒炭可燃气中明显较高的O2含量,是由于废菌棒中明显较低的C元素含量和较高的灰分含量造成了氧化反应的耗氧量相对较少。糠醛渣可燃气与废菌棒可燃气的低位热值分别为4.86和4.92 MJ/m3,与樟子松和稻壳热解可燃气的热值[28-29]基本处于同一水平。

3 结 论

1)糠醛渣的灰分与挥发分含量低于废菌棒,C元素含量高于废菌棒。糠醛渣与废菌棒的热值分别为20.87和18.01 MJ/kg。

2)糠醛渣的DTG肩峰消失,废菌棒的微分热重曲线表现出明显的半纤维素残留特征;糠醛渣的质量损失峰值速率大于废菌棒,废菌棒在495与660 ℃附近分别产生小的DTG质量损失峰,与菌丝对木质素的降解有关;糠醛渣与废菌棒的TG质量损失总量分别为62%和68%。

3)糠醛渣与废菌棒热解气化的产炭率为29.99%和22.26%,可燃气产率为2.49和2.25 m3/kg。实际生产中的产率会大于试验产率。

4)糠醛渣炭热值为26.18 MJ/kg,废菌棒炭的热值为20.09 MJ/kg。生物质气化炭的孔隙结构较为丰富,糠醛渣炭与菌棒炭的比表面积分别为253.58和189.08 m2/g。糠醛渣炭和菌棒炭可用于生产机制炭及炭基肥料生产。

5)糠醛渣可燃气与废菌棒可燃气的热值分别为4.86和4.92 MJ/m3。

[1] 仉磊,李涛,王磊,等. 糠醛渣的纤维素酶水解及其最优纤维素转化条件[J]. 农业工程学报,2009,25(10):226-230. Zhang Lei, Li Tao, Wang Lei, et al. Enzymatic hydrolysis of corncob residues of furfural manufacture and optimum conditions for cellulose conversion[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2009, 25(10): 226-230. (in Chinese with English abstract)

[2] 荣春光. 糠醛生产工艺研究及糠醛废渣的综合利用[D]. 长春:吉林大学,2012. Rong Chunguang. Studies on Prearation of Furfural and Comprehensive Utilization of Furfural Residue[D]. Changchun: Jilin University, 2012. (in Chinese with English abstract)

[3] 尹玉磊,李爱民,毛燎原. 糠醛渣综合利用技术研究进展[J]. 现代化工,2011,31(11):22-24. Yin Yulei, Li Aimin, Mao Liaoyuan. Progress in utilization of furfural residue utilization technology[J]. Modern Chemical Industry, 2011, 31(11): 22-24. (in Chinese with English abstract)

[4] 孙冉. 糠醛渣中木质素分离及其对纤维素酶解影响的研究[D]. 北京:北京林业大学,2011. Sun Ran. Study on the Isolation of Lignin and the Effect of Lignin Content on the Enzymatic Hydrolysis of Furfural Residues[D]. Beijing: Beijing Forestry University, 2011. (in Chinese with English abstract)

[5] 张亭,韩建东,李瑾,等. 食用菌菌渣综合利用与研究现状[J]. 山东农业科学,2016,48(7):146-150. Zhang Ting, Han Jiandong, Li Jin, et al. Comprehensive utilization and research status of edible fungi residues[J]. Shandong Agricultural Sciences, 2016, 48(7): 146-150. (in Chinese with English abstract)

[6] Bridgwater A V, Peacocke G V C. Fast pyrolysis processes for biomass[J]. Renewable and Sustainable Energy Reviews, 2000, 4(1): 1-73.

[7] 周建斌,周秉亮,马欢欢,等. 生物质气化多联产技术的集成创新与应用[J]. 林业工程学报,2016,1(2):1-8. Zhou Jianbin, Zhou Bingliang, Ma Huanhuan, et al. Integrated innovation and application of biomass gasification poly- generation technology[J]. Journal of Forestry Engineering, 2016, 1(2): 1-8. (in Chinese with English abstract)

[8] 张齐生,周建斌,屈永标,等. 一种含生物质活性提取成分的有机液体肥及制备方法:ZL 2010 1 0106874.7 [P].[ 2011-12-21]

[9] Neogen Animal Safety. BioSentry® FarmFluid S™ [Z/OL]. [2017-08-25] http://animalsafety.neogen.com/pdf/msds/ cleanersdisinfectants/msds/china/msds_biosentryfarmfluidsdisinfectant_china-english.pdf

[10] 王林. 高炉喷吹用的秸秆炭制备及表征[D]. 长沙:中南大学,2013. Wang Lin. Preparation and Characterization of Stalk Char Used in the Blast Furnace for Injection[D]. Changsha: Central South University, 2013. (in Chinese with English abstract)

[11] 刘军利. 木质纤维类生物质定向热解行为研究[D]. 北京:中国林业科学研究院,2011. Liu Junli. Study on Directed Pyrolysis of Lignincellulose Biomass[D]. Beijing: Chinese Academy of Forestry, 2011. (in Chinese with English abstract)

[12] Orfao J J M, Antunes F J A, Figueiredo J L. Pyrolysis kinetics of lignocellulosic materials: Three independent reactions model[J]. Fuel, 1999, 78(3): 349-358.

[13] 史雅静,王云,王玉万. 毛木耳降解木质纤维素的研究[J]. 微生物学杂志,1989,9(2):41-43.

[14] 顾洁,周建斌,马欢欢,等. 油茶壳热解产物特性及热解炭制备活性炭工艺优化[J]. 农业工程学报, 2015,29(21):233-239. Gu Jie, Zhou Jianbin, Ma Huanhuan, et al. Characteristics of camellia shell pyrolysis products and optimization of preparation parameters of activated carbon[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2015, 29(21): 233-239. (in Chinese with English abstract)

[15] 马欢欢,周建斌,王刘江,等. 秸秆炭基肥料挤压造粒成型优化及主要性能[J]. 农业工程学报,2014,30(5): 270-276. Ma Huanhuan, Zhou Jianbin, Wang Liujiang, et al. Straw carbon based fertilizer granulation molding optimization and its main properties[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2014, 30(5): 270-276. (in Chinese with English abstract)

[16] 刘胜臣. 杏壳活性炭的制备工艺研究[D]. 杨凌:西北农林科技大学,2012. Liu Shengchen. Study Preparation Process of Activated Carbon from Corpus Amygdaloideum[D]. Yangling: Northwest A&F University, 2012. (in Chinese with English abstract)

[17] 周建斌. 竹炭环境效应及作用机理的研究[D]. 南京:南京林业大学,2005. Zhou Jianbin. Study on the Mechanism of Action and in Environmental Protection[D]. Nanjing: Nanjing Forestry University, 2005. (in Chinese with English abstract)

[18] 乔志刚. 不同生物质炭基肥对不同作物生长、产量及氮肥利用率的影响研究[D]. 南京:南京农业大学,2013. Qiao Zhigang. Effects of Different Biochar Fertilizer on Growth, Yield and Nitrogen Utilizing Rate of Different Crops[D]. Nanjing: Nanjing Agricultural University, 2013. (in Chinese with English abstract)

[19] 胡立鹃,吴峰,彭善枝,等. 生物质活性炭的制备及应用进展[J]. 化学通报,2016,79(3):205-212. Hu Lijuan, Wu Feng, Peng Shanzhi, et al. Progress in preparation and utilization of biomass-based activated carbons[J]. Chemistry, 2016, 79(3): 205-212. (in Chinese with English abstract)

[20] 曾理,王翠红,邝美娟,等. 我国南方3种主要作物秸秆炭的理化特性研究[J]. 湖南农业科学,2017(2):39-42. Zeng Li, Wang Cuihong, Kuang Meijuan, et al. Physical and chemical properties of three main crop straw charcoal in South China[J]. Hunan Agricultural Sciences, 2017(2): 39-42. (in Chinese with English abstract)

[21] 周建斌,张齐生. 油茶壳制活性炭的研究[J]. 林业科技开发,2003,17(5):54-55.

[22] 冯小江,伊松林,张齐生. 热解条件对农作物秸秆炭性能的影响[J]. 北京林业大学学报,2009,31(S1):182-184. Feng Xiaojiang, Yi Songlin, Zhang Qisheng. Effects of pyrolysis conditions on performance of crop stalk carbon[J]. Journal of Beijing Forestry University, 2009, 31(S1): 182-184. (in Chinese with English abstract)

[23] 孟军,张伟明,王绍斌,等. 农林废弃物炭化还田技术的发展与前景[J]. 沈阳农业大学学报,2011,42(4):387-392. Meng Jun, Zhang Weiming, Wang Shaobin, et al. Development and prospect of carbonization and returning technology of agro-forestry residue[J]. Journal of Shenyang Agricultural University, 2011, 42(4): 387-392. (in Chinese with English abstract)

[24] 陈温福,张伟明,孟军,等. 生物炭应用技术研究[J]. 中国工程科学,2011,13(2):83-89. Chen Wenfu, Zhang Weiming, Meng Jun, et al. Researches on biochar application technology[J]. Engineering Sciences, 2011, 13(2): 83-89. (in Chinese with English abstract)

[25] 康日峰,张乃明,史静,等. 生物炭基肥料对小麦生长、养分吸收及土壤肥力的影响[J]. 中国土壤与肥料,2014 (6):33-38. Kang Rifeng, Zhang Naiming, Shi Jing, et al. Effects of biochar-based fertilizer on soil fertility, wheat growth and nutrient absorption[J]. Soil and Fertilizer Sciences in China, 2014(6): 33-38. (in Chinese with English abstract)

[26] 张齐生,周建斌,屈永标. 农林生物质的高效、无公害、资源化利用[J]. 林产工业,2009,36(1):3-8. Zhang Qisheng, Zhou Jianbin, Qu Yongbiao. High efficiency and pollution-free resources utilization of agricultural and forest biomass[J]. China Forest Products Industry, 2009, 36(1): 3-8. (in Chinese with English abstract)

[27] 温军英. 统一天然气热值的探讨[J]. 煤气与热力,2009,29(2):1-3. Wen Junying. Discussion on unification of natural gas calorific value[J]. Gas & Heat, 2009, 29(2): 1-3. (in Chinese with English abstract)

[28] 马中青,叶结旺,赵超,等. 基于下吸式固定床的木片气化试验[J]. 农业工程学报,2016,32(增刊1):267-274. Ma Zhongqing, Ye Jiewang, Zhao Chao, et al. Experimental investigation of wood chip gasification using downdraft fixed bed gasifier[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2016, 32(Suppl 1): 267-274. (in Chinese with English abstract)

[29] Ma Z Q, Ye J W, Zhao C, et al. Gasification of rice husk in a downdraft gasifier: the effect of equivalence ratio on the gasification performance, properties, and utilization analysis of byproducts of char and tar[J]. Bioresources, 2015, 10(2): 2888-2902.

成 亮,周建斌,章一蒙,田 霖,马欢欢,宋建忠,张齐生. 糠醛渣和废菌棒的热解气化多联产再利用[J]. 农业工程学报,2017,33(21):231-236. doi:10.11975/j.issn.1002-6819.2017.21.028 http://www.tcsae.org

Cheng Liang, Zhou Jianbin, Zhang Yimeng, Tian Lin, Ma Huanhuan, Song Jianzhong, Zhang Qisheng. Re-utilization of furfural residues and wasted mushroom inoculation bags by multi-production gasification technology[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2017, 33(21): 231-236. (in Chinese with English abstract) doi:10.11975/j.issn.1002-6819.2017.21.028 http://www.tcsae.org

Re-utilization of furfural residues and wasted mushroom inoculation bags by multi-production gasification technology

Cheng Liang1, Zhou Jianbin1,2※, Zhang Yimeng2, Tian Lin1, Ma Huanhuan2, Song Jianzhong1, Zhang Qisheng1,2

(1.210037,;2.210037,)

Furfural residues and wasted mushroom inoculation bags are the wastes from utilized lignocellulosic agricultural/ forestry residues. There were 240-300 million tons of furfural residues and 1500 million tons of wasted mushroom inoculation bags generated in China every year, but they were not disposed well and caused environmental problems. In order to reuse these wasted biomasses thoroughly and cleanly, the multi-production gasification technology was adopted in this study to convert furfural residues and wasted mushroom inoculation bags into bio-carbon and bio-based combustion gas. The component properties of furfural residues and wasted mushroom inoculation bags as well as their products (bio-carbon and bio-based combustion gas) were also analyzed, correspondingly. Compared to the wasted mushroom inoculation bags (11.14%), the ash content of furfural residues was lower (8.75%). The volatile content of furfural residues (66.05%) was lower than wasted mushroom inoculation bags (68.37%), whereas the fixed carbon content of furfural residues (25.21%) was higher than wasted mushroom inoculation bags (20.50%). The C content of furfural residues was 53.04% which was higher than the wasted mushroom inoculation bags (42.55%), whereas the contents of H (1.71%), O (35.14%), N (0.62%) and S (0.73%) of furfural residues were all lower than wasted mushroom inoculation bags (2.61%, 40.72%, 1.34% and 0.86%, respectively.) The heating value of furfural residue was 20.87 MJ/kg, higher than wasted mushroom inoculation bags (18.01 MJ/kg). From thermogravimetric (TG) analysis, the differential thermogravimetric (DTG) shoulder peak caused by hemicellulose disappeared for furfural residues, and its maximum weight loss rate was higher but total weight loss was lower than wasted mushroom inoculation bags. The bio-carbon yields of furfural residues and wasted mushroom inoculation bags were 29.99% and 22.26%, respectively. Considering that the ignition and shutdown process of the gasifier will lead to an excessive gasification and consumption of the bio-carbon, and the feeding amount of the materials in this study was limited, the yield of the bio-carbon and bio-based combustion gas will be higher in continuous industrial production process. The ash and volatile contents of the bio-carbon generated from furfural residues were 22.49% and 5.56%, respectively, significantly lower than that from the wasted mushroom inoculation bags (47.04% and 10.94%), whereas the fixed carbon content of bio-carbon generated from furfural residues was much higher (70.73%) than that from the wasted mushroom inoculation bags (42.02%). For the elements, only N content of the bio-carbon generated from furfural residues (0.57%) was lower than that from wasted mushroom inoculation bags (1.07%). The heating values of the bio-carbon generated from furfural residues and wasted mushroom inoculation bags were 26.18 and 20.09 MJ/kg, and their specific surface areas were 253.58and 189.08 m2/g, respectively. Compared to bio-carbon generated from rice straw, cotton stalk and corn stalk, the furfural residue bio-carbon has good potential to be used as the raw material for the activated carbon production, whereas the bio-carbon from wasted mushroom inoculation bags can be good material to produce carbon-based fertilizer. The bio-based combustion gas yields of furfural residues and wasted mushroom inoculation bags were 2.49 and 2.25 m3/kg, respectively, and their heating values were 4.86 and 4.92 MJ/m3, respectively.

biomass; fuels; gasification; furfural residue; wasted mushroom inoculation bag; bio-carbon; bio-based combustion gas

10.11975/j.issn.1002-6819.2017.21.028

TK6

A

1002-6819(2017)-21-0231-06

2017-06-13

2017-10-02

江苏高校优势学科建设工程资助项目(PAPD)

成 亮,男,甘肃徽县人,助理研究员,博士后,从事生物质热解与植物资源学研究。Email:8899cllc@163.com

※通信作者:周建斌,男,江西吉安人,教授,博士,博士生导师,从事生物质能源与炭材料研究。Email:13705178820@163.com