半喂入四行花生联合收获机弹指筛结构运行参数优化

2017-11-17胡志超彭宝良张延化顾峰玮施丽莉高学梅

王 冰,胡志超,彭宝良,张延化,顾峰玮,施丽莉,高学梅

半喂入四行花生联合收获机弹指筛结构运行参数优化

王 冰,胡志超※,彭宝良,张延化,顾峰玮,施丽莉,高学梅

(农业部南京农业机械化研究所,南京 210014)

针对4HLB-4型半喂入四行高效花生联合收获清选环节含杂率高、损失率大、杂物堵塞等难题,创新设计了1种搭接式弹指振动筛,并开展3种传统筛体冲孔筛、编织筛、栅条筛和弹指筛的对比试验,试验结果表明弹指筛在大喂入量高效收获工况下清选效果较好。在单因素试验基础上,运用Box-Benhnken的中心组合试验方法,以弹指筛振动频率、弹指直径、弹指筛振幅和安装倾角作为影响因素,开展四因素三水平二次回归正交试验,运用响应曲面法来分析各因素对含杂率和损失率的影响效应,并对影响因素进行了优化。试验结果表明:含杂率影响显著性顺序为弹指筛振动频率>弹指直径>弹指筛振幅>安装倾角;损失率影响显著性顺序为弹指筛振幅>安装倾角>弹指筛振动频率>弹指直径;最优工作参数组合为弹指筛振动频率6 Hz、弹指直径3 mm、弹指筛振幅7 mm、安装倾角2.8°,对应的含杂率和损失率分别为2.41%、0.711%,且各评价指标与其理论优化值的相对误差均小于5%。研究结果可为4HLB-4型半喂入四行高效花生联合收获清选机构的完善设计和作业参数优化提供参考。

农业机械;农作物;优化;花生;联合收获;清选;弹指筛

0 引 言

花生是中国最具国际竞争力的优质优势油料作物,中国花生常年种植面积约466万hm2,占全球17.6%,产量约1 650万t,占全球37.0%,分别居世界第2位和第1位[1]。中国花生收获主要有人工收获、半机械化收获和机械化收获等3种方式[2]。目前,中国花生机械化收获水平不高,约为30%左右,仍以人工为主,挖掘犁、简式挖掘机、分段式收获机、摘果机、半喂入两行联合收获机等装备在主产区已获一定应用[3-6]。近几年,随着花生种植面积增长以及规模化生产发展,对花生高效收获设备需求十分迫切,科研机构和企业分别研发了半喂入四行花生联合收获机、花生多行捡拾联合收获机等高效联合收获设备[7-8],生产效率大幅提高,但现有技术产品仍然存在着含杂率高、损失率大、适应性和可靠性差等问题。

半喂入花生联合收获清选环节是去除摘果辊筒刷脱下来的果杂混杂物(包括断枝秧、果柄、土等),是花生联合收获的关键技术之一[9],其作业效果直接影响到整机主要技术指标。编织筛、冲孔筛等传统筛体在花生半喂入联合收获中的应用较为普遍,但实际应用中发现传统筛体[10]不能满足墒情多变和大喂入量高效收获的要求,在半喂入四行高效花生联合收获机的应用中存在含杂率高、损失率大和杂物堵塞等问题。目前,针对花生收获清选环节,主要开展了振动筛仿真分析[11-15]、清选装置的研制和试验研究[16-20],国外未见花生联合收获机清选装置的研究报道。国内已有研究主要针对全喂入型收获装备,而半喂入花生联合收获清选装置的研究比较匮乏,尤其是关于半喂入四行花生高效联合收获情况下清选振动筛的结构创新和参数优化研究几乎空白。部分作物在联合收获过程中也存在清选作业环节,不少学者对其振动筛的参数优化进行了研究[21-26],研究手段可为半喂入花生清选振动筛影响因素选择、参数优化提供借鉴。

为了攻克半喂入四行花生联合收获机在大喂入量高效收获工况下振动筛存在的含杂率和损失率高、杂物堵塞等难题,提高整机适应性,保证收获质量,本文以本团队研制的4HLB-4型半喂入四行花生联合收获机[7]为研究对象,创新设计1种搭接式弹指筛,与传统筛体进行对比试验,并以含杂率、损失率为主控目标,对筛体关键参数进行试验研究,分析各参数对作业性能的影响主次关系,建立模型,寻求最优参数组合,以期为提高4HLB-4型半喂入四行花生联合收获机作业性能指标提供参考。

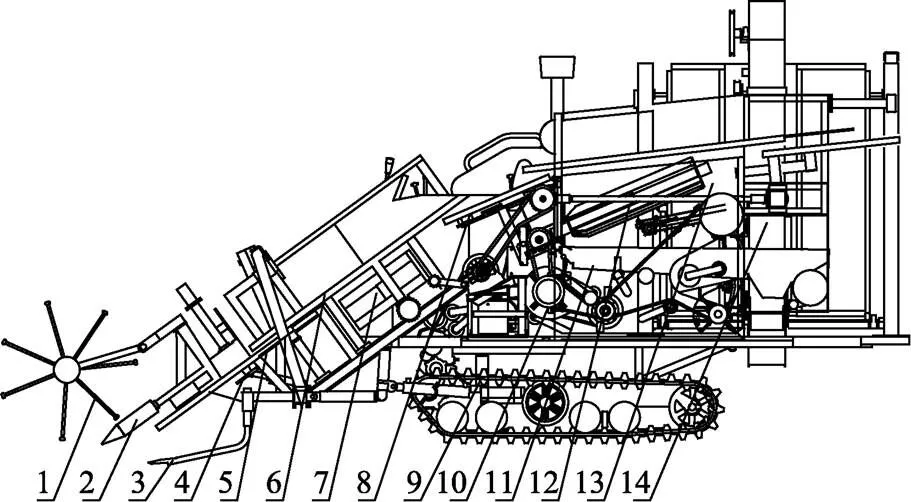

1 4HLB-4型半喂入四行花生联合收获机

1.1 整机介绍

4HLB-4型半喂入花生联合收获机[7]1次收获2垄4行,生产效率为现有半喂入两行花生联合收获机的2倍以上。4HLB-4型半喂入花生联合收获机的结构如图1所示[7],主要包括仿形限深轮、分扶禾器、挖掘铲、拍土杆机构、左右夹拔装置、合并输送装置、拍土板机构、过渡夹持输送部件、底盘、风机、振动筛、花生摘果装置、提升机、果箱等部件。

1. 仿形限深轮 2. 分扶禾器 3. 挖掘铲 4. 拍土杆 5. 夹拔装置 6. 合并输送装置 7. 拍土板8. 过渡夹持输送部件 9. 底盘 10. 风机 11. 振动筛 12. 花生摘果装置 13. 提升机 14. 花生果箱

作业时,夹拔装置5对齐相邻2垄,分扶禾器2将花生秧蔓分开并扶起,同时挖掘铲3将花生主根铲断并松土,随后花生植株被拔起并夹持进入各自通道向后输送,由拍土杆4和拍土板7去除根部附土。随后,由合并输送装置6和过渡夹持输送部件8实现花生植株的转向与合并输送。植株进入摘果装置12后,荚果从植株上刷落摘下,摘果装置前端刷落的果杂混合物落入振动筛11上,后端刷落的果杂混合物落在刮板输送带上,输送至振动筛11前端。在振动筛11和风机10的作用下荚果与杂物实现分离,荚果落至横向输送带进入提升机13,升送至果箱14。摘果后的花生秧蔓继续向后输送,抛至机后。

1.2 振动筛工作原理

半喂入花生联合收获机振动筛工作原理如图2所示,作业时,带轮9驱动转动轴11运转,驱振摆杆12因偏心套10的作用沿转动轴心作偏心运转,固定在筛框20上的筛体19在驱振摆杆12的带动作用下以特定的频率振动。果杂混合物18经刮板输送带5输送到筛体前端,小土块、断根、断秧枝、花生叶、花生果柄等小杂物17在振动筛作用下透过筛孔排出机外,其余轻杂7由风力作用排出机外(后风机15和前21配置在振动筛下方,吹风口对准筛体19前方,风机转速和倾角一般通过试验获取,经过计算和试验,本机风机转速1800 r/min,风机倾角25°),较长茎秆8经筛体推送及振动作用逐渐向后抛送,直至抛出机后。

1. 花生植株 2. 过渡夹持输送部件 3. 摘果夹持输送部件 4. 花生摘果装置 5. 刮板输送带 6. 花生茎秆 7. 其余轻杂 8. 较长茎秆 9. 带轮 10. 偏心套 11. 转动轴 12. 驱振摆杆 13. 花生荚果 14. 横向输送带 15. 后风机 16. 土17. 小杂 18. 花生果杂混合物 19. 筛体 20. 筛框 21. 前风机

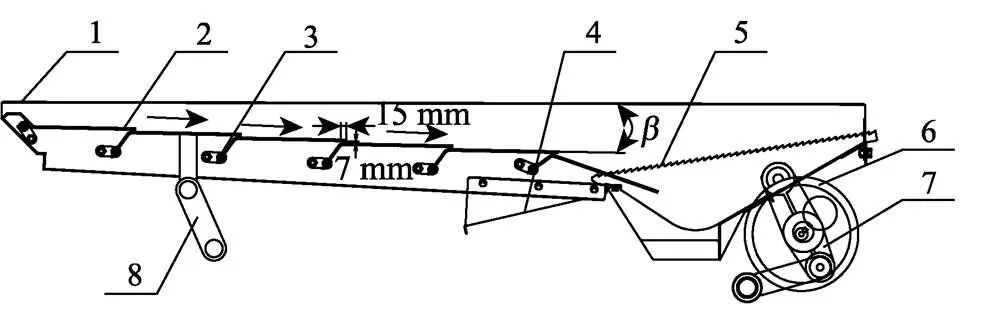

2 搭接式弹指振动筛设计

2.1 总体结构

针对4HLB-4型半喂入四行花生联合收获机高效作业工况下,采用传统振动筛存在的杂物堵塞、含杂率高和损失率大等问题,创新设计一种搭接式弹指筛(以下简称弹指筛),结构如图3所示,主要包括主框架、支撑管、弹指、滑土板、逐稿板、偏心轮、驱振摆杆、摇杆等。主框架1与支撑管3连接构成筛体构架,支撑管横向配置,小于弹指间隙的杂物穿过筛面排出机外,而荚果和大尺寸杂物将在弹指的支撑作用下流过筛面。

1. 主框架 2. 弹指 3. 支撑管 4. 滑土板 5. 逐稿板 6. 偏心轮 7. 驱振摆杆8. 摇杆

1. Main frame 2. Elastic steel pole 3. Supporting steel pipe 4. Slip board 5. Separator riddle 6. Eccentric wheel 7. Vibrating swing bar 8. Rocker

注:为安装倾角。

Note:was mounting angle.

图3 搭接式弹指筛结构简图

Fig.3 Structural diagram of stacked elastic steel pole oscillating screen

2.2 结构设计

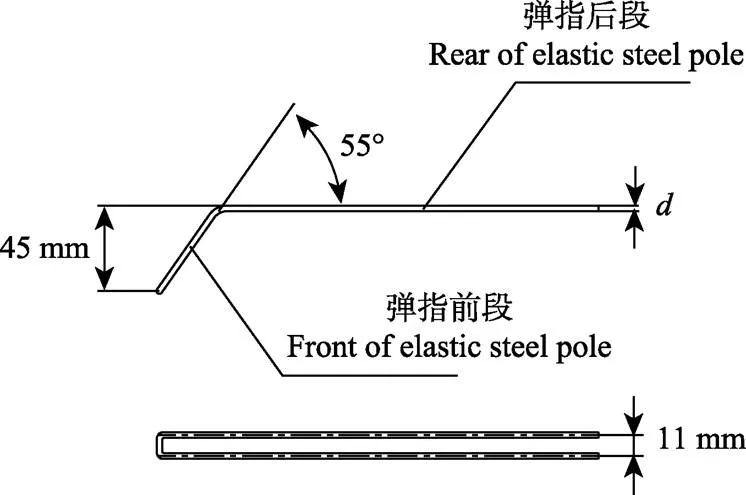

4HLB-4型半喂入四行花生联合收获机喂入量较大,为了将进入筛面的果杂混合物进行打散和翻动,提高筛选质量和速度,筛条采用弹指式,如图4所示。弹指在整机的各种振动和动态载荷激励下,发生弹性振动,其振频高于振动筛驱振频率,且振幅很小,振动方向随机变化,这有利于果杂混合物的筛选。

弹指具体参数设计为:弹指前段倾斜向上位于筛面下方,弹指后段水平延伸构成筛面,弹指固定于支撑上,等间距排列;根据主产区花生荚果几何尺寸,弹指间隙取值11 mm;为使杂物顺利滑落,并保证扎入筛面的断秧枝正常流动,弹指前段上升方向与混合物流动方向角度取值55°;为避免发生断枝断秧滞留堵塞和保证弹指强度,弹指前段倾斜上升高度由统计的断枝断秧长度来确定,取值45 mm;果杂混合物运动至弹指后段尾端时,为了顺利过渡至下一段筛面,并防止荚果随杂物滑落筛下,前后相邻弹指保持一定重叠量,取值为15 mm,弹指后段水平部与下一段筛面折角处的间隙应大于断枝断秧的直径,以便其顺畅通过排出,间隙取值7 mm,因此各排弹指形成的筛面最终形成逐级搭接分段式结构。通过以上设计,消除了断枝断秧等长杂物滞留或挂接而造成的阻塞,确保筛面混合物流动的顺畅性。

注:d为弹指直径。

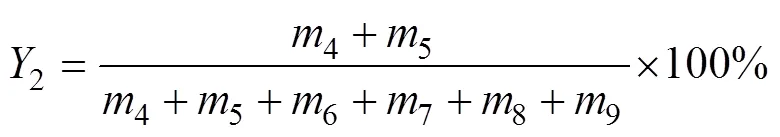

2.3 筛体结构对比试验

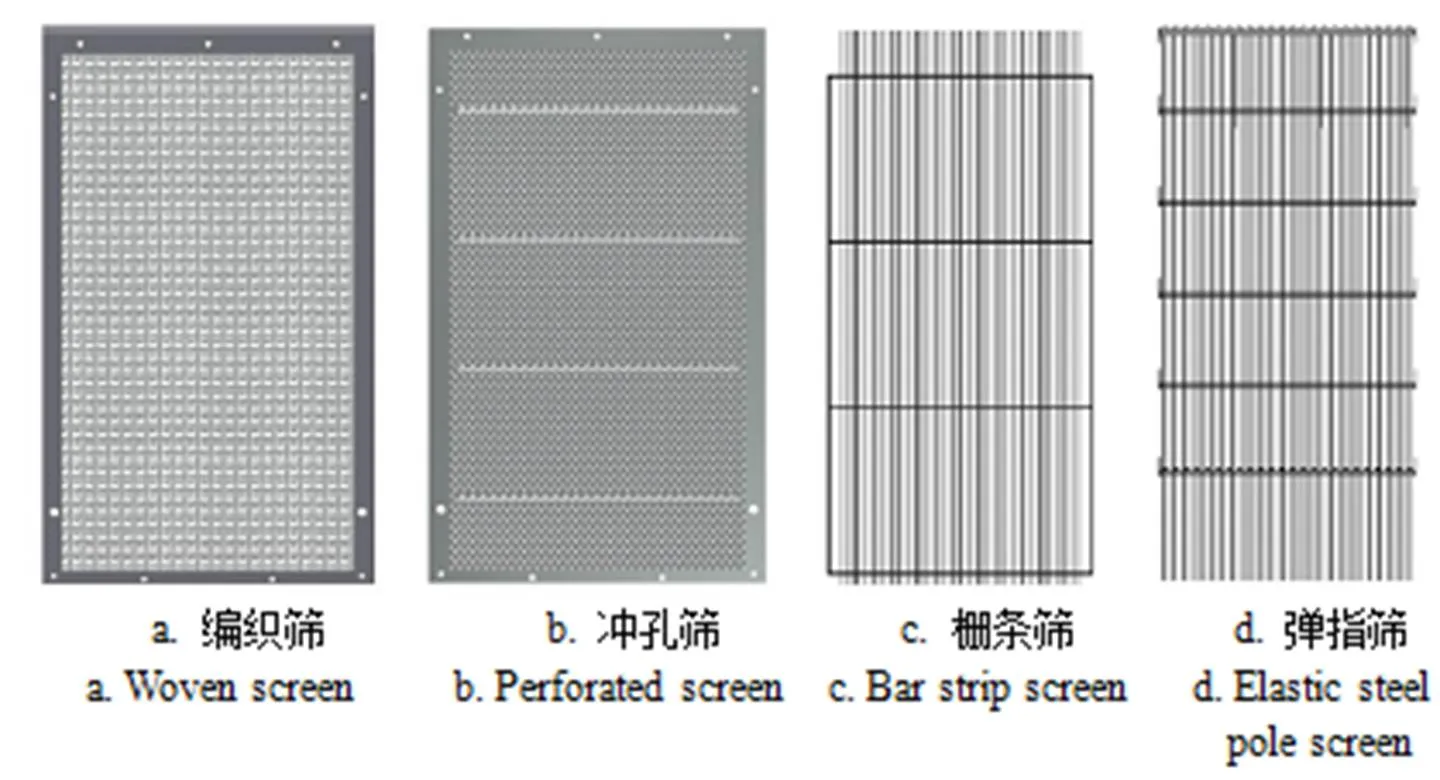

在花生2垄4行高效收获条件下,根据前期试验基础,初选固定1组试验参数(振动筛振动频率6 Hz,振幅4 mm,安装倾角3°),整机分别装配搭接式弹指振动筛、传统筛体(冲孔筛、编织筛、栅条筛)开展试验。4种筛体结构尺寸为:冲孔筛筛孔直径8 mm,筛孔纵向间距5 mm,横向间距9 mm;编织筛筛孔边长14 mm,筛丝直径1 mm;栅条筛杆条间距11 mm,栅条直径3 mm;弹指筛杆条间距11 mm,杆条直径2 mm。4种筛体如图5所示。

图5 筛体结构形式

机器以常用前进速度0.8、1、1.2 m/s作业,筛面尺寸1 200 mm´530 mm,试验测得花生果杂混合物在清选装置入口的喂入量约为1、1.2、1.4 kg/s,含杂率、损失率测定结果如表1所示,上述评价指标计算方法如下

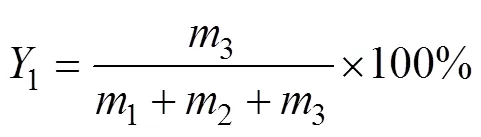

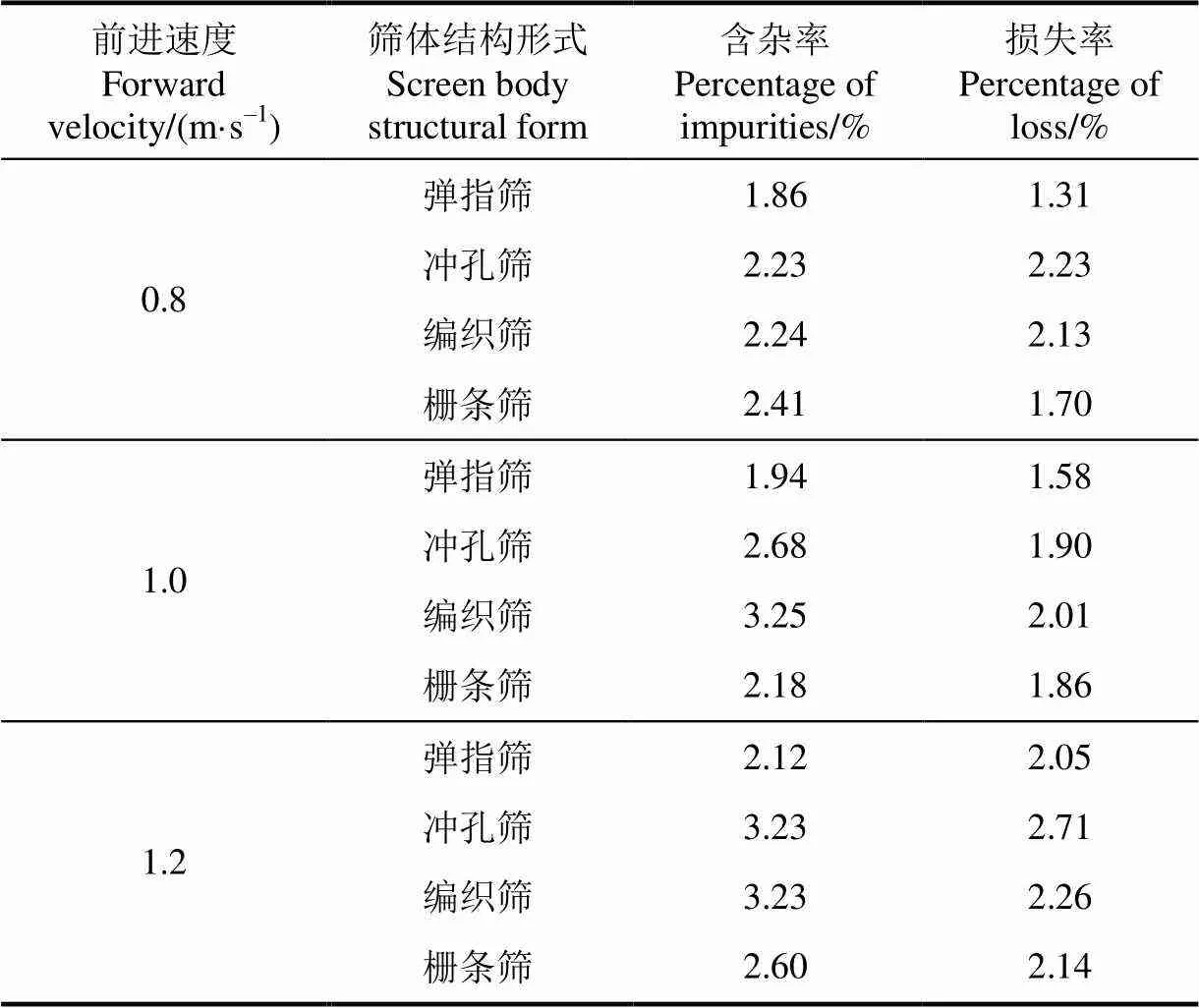

1)含杂率

在每个测试小区的收获物中,每次取样不小于2 000 g,对样品进行处理,按式(1)计算含杂率。

式中1为含杂率,%;1为样品中仁果和果壳破损及果壳开裂荚果的质量,g;2为样品中完整荚果质量,g;3为样品中杂质质量,g。

2)损失率

在筛下方、排出口设置彩条布,拾起小样区彩条布里面的所有荚果,称其质量,收集小样区中的筛面卡滞或粘附的荚果,按式(2)计算损失率。

式中2为清选损失率,%;4为小样区筛下方、排出口荚果质量,g;5为小样区筛面粘附荚果质量,g;6为小样区地面上荚果质量,g;7为小样区埋入土中荚果质量,g;8为小样区花生植株上未摘下的荚果质量,g;9为小样区收获物中荚果质量,g。

表1 不同筛体结构形式试验结果

试验结果表明,在常用前进速度0.8、1.0、1.2 m/s下,弹指筛的含杂率和损失率均小于另外3种传统筛体。编织筛和冲孔筛的透筛性能差,收获时存在土壤堵塞筛孔、细长杂物卡滞筛孔等现象,造成土杂分离能力下降,筛面堵塞严重,长时间作业后筛孔容易变形,造成含杂率和损失率高;栅条筛由多根杆条平行排列贯穿于筛体前后,长度较长,易发生变形,筛体结构不稳定,顺畅性差,细长杂物容易挂接在与混合物流动方向垂直的横档处,造成秧蔓堆积,由于定期清理秧蔓而降低了作业效率;弹指筛抛送能力强,能够较快打散筛选物,增加细长杂物穿透筛体能力,极少出现挂秧现象,作业顺畅。根据花生收获机质量评价技术规范和行业标准NY/T502- 2016[27],结合试验结果,在4HLB-4型半喂入四行花生联合收获机高效作业时,采用本文设计的搭接式弹指振动筛清选效果较好。

3 参数优化试验

为优化搭接式弹指振动筛性能影响参数,在上述筛体结构对比试验基础上,根据已有清选机构试验因素研究[28],结合前期单因素试验,选取影响弹指筛性能的4个主要参数为:弹指筛振动频率(以下简称振动频率)、弹指直径(以下简称直径)、弹指筛振幅(以下简称振幅)、安装倾角。

3.1 试验条件

花生收获试验在泗阳八集镇花生地进行,花生1穴2株,品种为天府9号,产量4 500 kg/hm2,试验地为单垄双行种植模式,土壤类型为沙土,含水率10%(0~100 mm土深),墒情适宜联合收获。试验地种植模式和植株性状如图6所示。

注:垄底宽L1=670 mm;垄面宽L2=550 mm;小行距S1=300 mm;大行距S2=600 mm;垄距S3=900 mm;垄高H1=120 mm;株高H2=400~500 mm;结果范围M=150~250 mm。

3.2 试验方法与评价指标

试验选择土壤含水率基本相同的试验地作为测区,测区长度不少于100 m。通过收集半喂入四行花生联合收获机筛体表面、筛下方、排出口、集果箱等物料,测得含杂率、损失率。

3.3 试验设计与方法

根据Box-Benhnken中心组合设计理论[29],以含杂率1、损失率2作为响应值,对弹指筛振动频率、直径、振幅、倾角开展响应面试验研究。试验过程中通过更换驱振摆杆上偏心套来调节振幅,通过更换传动带轮来调节弹指筛振动频率。采用四因素三水平二次回归正交试验设计方案[30],对影响含杂率、损失率的4个主要参数进行显著性检验和分析,最终获得显著试验因素与评价指标的响应曲面模型。因素及水平设计[31]见表2。

表2 响应面试验因素和水平

3.4 结果与分析

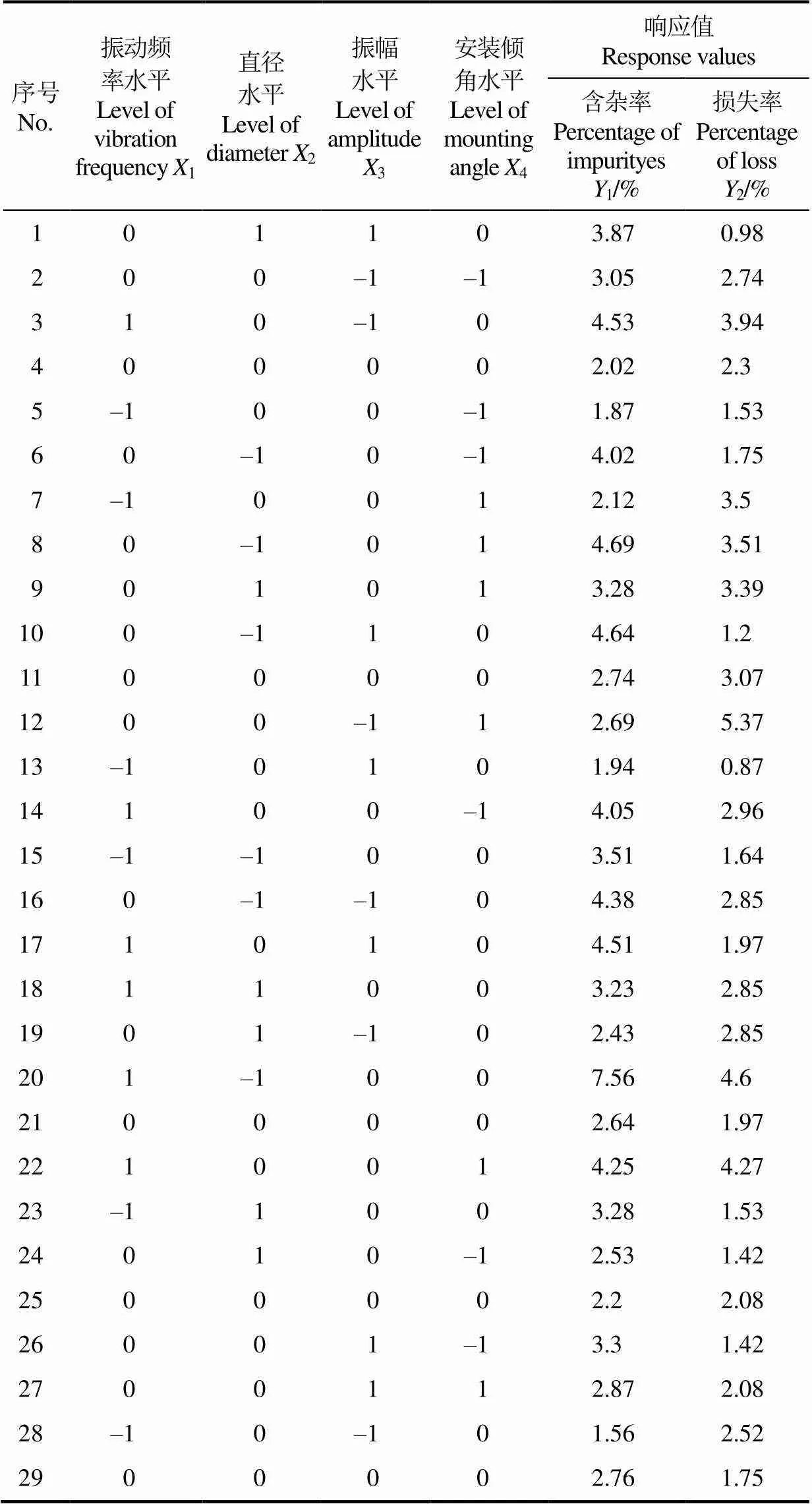

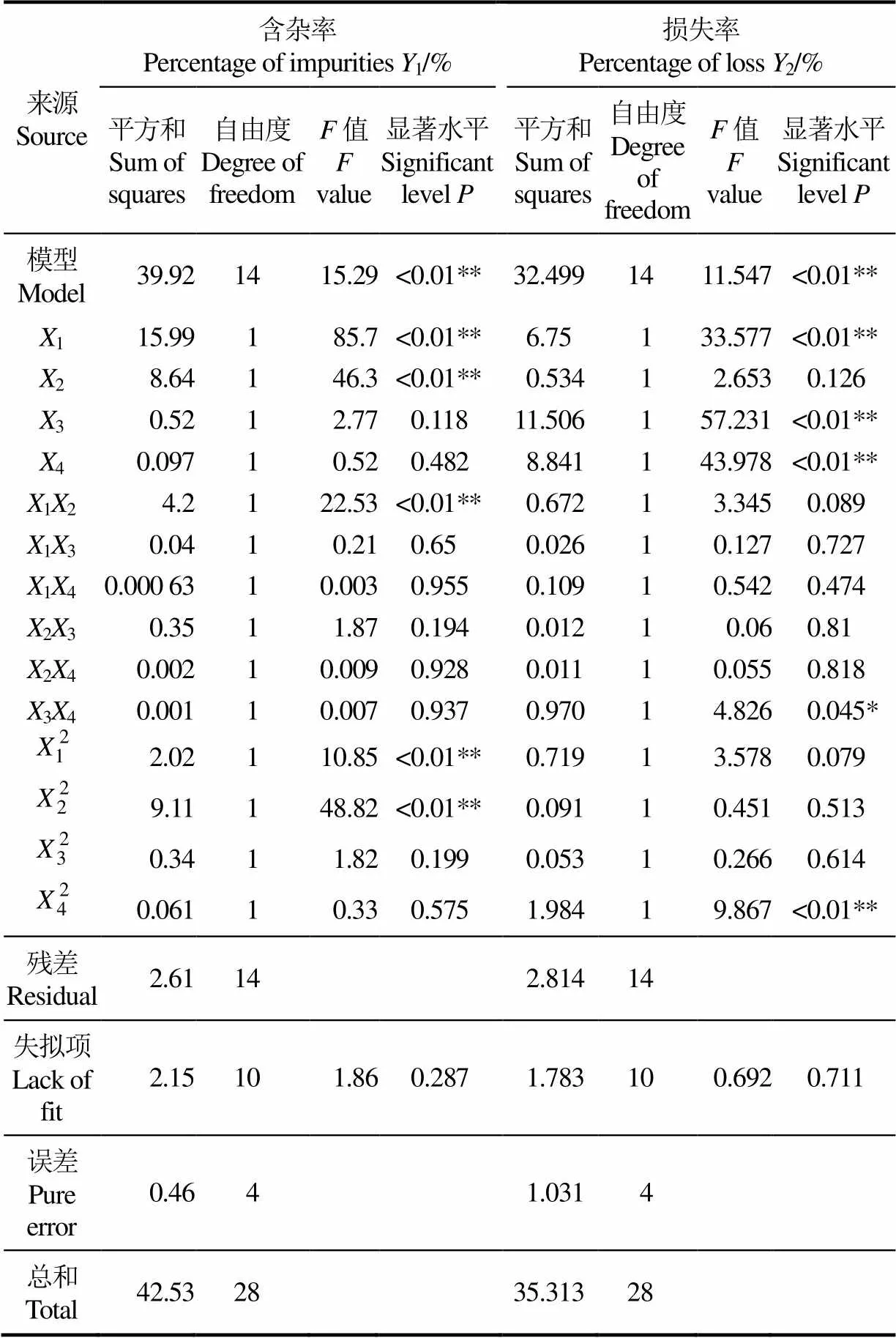

根据Box-Benhnken中心组合设计四因素三水平分析试验,试验方案包括29个试验点,其中包括24个分析因子,5个零点估计误差,试验方案和响应值见表3。

表3 试验设计方案和响应值结果

3.4.1 含杂率回归模型的建立与显著性试验

根据表3中的试验设计及试验结果,运用Design- Expert.V8.0.6.1数据分析软件进行多元回归拟合,建立含杂率1对振动频率水平1,直径水平2,振幅水平3,安装倾角水平4的二次多项式回归模型如式(3),回归方程的显著性检验如表4所示。

表4 回归方程方差分析

注:<0.01(极显著,**);<0.05(显著,*)。

Note:<0.01 (highly significant, **);<0.05 (significant, *).

由表4可知,含杂率1的响应面模型<0.01,表明模型的拟合度极其显著;1模型失拟项>0.05,无失拟因素存在,表明可用回归模型代替试验真实点对结果进行分析;1模型的决定系数2=93.86%,该模型只有6.14%的变异,回归模型对样本点的拟合程度很好。因此,可用此模型对含杂率指标1进行分析和预测。由表4可知,1、2、1与2的交互项、1的二次项、2的二次项的值均<0.01,表明上述回归项对含杂率的影响极显著;而其余各项值均>0.05,对含杂率1的影响不显著,其中2与3交互项(23)值较其余回归项稍低一些,对含杂率的影响略大。由各回归项回归系数分析可知,各因素的影响重要性顺序为:振动频率>直径>振幅>安装倾角。

运用Design-Expert.V8.0.6.1软件绘制响应曲面图来分析各因素对含杂率的影响效应。图7a为振幅和安装倾角位于中心水平(3=0,4=0)时,振动频率和直径之间的响应曲面图。当振幅5 mm,安装倾角3.5°时,含杂率1随着振动频率的增加呈现不断增大的趋势,随着直径的增加呈现先减小后增大趋势,当直径小于3 mm时,随着振动频率的增加,含杂率增加较快,这是因为直径越小,弹指自身弹性振频越大,随着筛体振动频率的增加,果杂混合物在弹指振动和筛体振动双重作用下,物料在筛面上运动变得较为剧烈,推移速度变快,物料在筛面发生跃起现象,减少了土、小杂透过筛孔的概率,并且随着振动频率的增加,弹指筛整体振动增大,降低了振动筛的使用寿命。当直径大于3 mm时,含杂率随着振动频率的增加而缓慢增加,这是因为直径较大时,弹指自身振动受筛体振动的影响减弱,弹指产生打散和翻动物料的机会明显变少,振动频率对果杂混合物在筛面的运动起主要作用,弹指直径和振动频率的交互作用得以体现。

图7b为振动频率和安装倾角位于中心水平(1=0,4=0)时,直径和振幅之间的响应曲面图。当振动频率 7 Hz,安装倾角3.5°时,含杂率1随振幅的增大变化很小,随着直径增大缓慢减小,结合等高线密度可知,直径和振幅对含杂率1影响不显著,与方差分析结果相同。

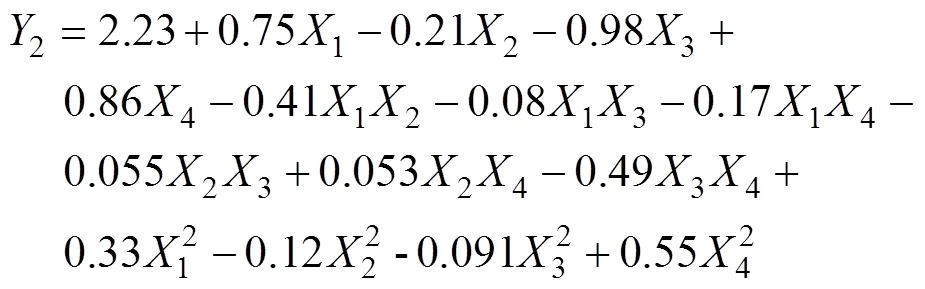

3.4.2 损失率回归模型的建立与显著性试验

根据表3中的试验设计及试验结果,运用Design- Expert.V8.0.6.1数据分析软件进行多元回归拟合,建立损失率2对振动频率水平1,直径水平2,振幅水平3,安装倾角水平4的二次多项式回归模型如式(4),回归方程的显著性检验如表4所示。

由表4可知,含杂率2的响应面模型<0.01,表明模型的拟合度极其显著;2模型失拟项>0.05,无失拟因素存在,表明可用回归模型代替试验真实点对结果进行分析;2模型的决定系数2=92.03%,该模型只有7.97%的变异,回归模型对样本点的拟合程度很好。因此,可用此模型对含杂率指标进行分析和预测。由表4可知,1、3、4、4的二次项值均<0.01,表明上述回归项对损失率的影响极其显著,3与4的交互项值<0.05,对含杂率有显著影响;而其余各项值均>0.05,对损失率2的影响不显著,其中1与2交互项(12)值较其余回归项稍低一些,对损失率的影响略大。由各回归项回归系数分析可知,各因素的影响重要性顺序为振幅>安装倾角>振动频率>直径。

运用Design-Expert.V8.0.6.1软件绘制响应曲面图来直观描述各因素对损失率的影响效应。图8a为振动频率和直径位于中心水平(1=0,2=0)时,振幅和安装倾角之间的响应曲面图。当振动频率7 Hz,直径3 mm时,损失率2随着振幅的增加呈现不断减小的趋势,但变化较为平缓,随着安装倾角的增加呈现不断增大的趋势。当振幅小于4 mm时,随着安装倾角的增加,损失率增加较快,这是因为安装倾角增加时,提高了果杂混合物在筛面的移动速度,但缩短了混合物在筛面的清选时间,同时弹指筛振幅较小,混合物在筛面难以分层,长茎秆等难筛物容易在筛面卡滞,降低杂质的透筛概率,造成堵塞,未分层的混合物在较快的移动速度下,杂质及长茎秆夹带花生荚果抛出机外造成损失。当振幅大于4 mm时,损失率随着安装倾角的增加而缓慢增加,振幅较大时,增加了混合物在筛面的抛掷高度,对混合物起到较好的分层作用,增加了茎秆、土等杂物透过筛孔的概率,使得混合物向后输送时逐渐变薄,夹带损失减小,而安装倾角通过影响混合物在筛面的移动速度对损失率起主导作用,振幅和安装倾角的交互作用得以体现。

图8b为振幅和安装倾角位于中心水平(3=0,4=0)时,弹指筛振动频率和弹指直径之间的响应曲面图。当振幅5 mm,安装倾角3.5°时,损失率2随着振动频率的增大而逐渐增大,随着直径增大变化趋势不明显,结合等高线密度可知,振动频率和直径对损失率2影响并不显著,与方差分析结果相同。

通过各因素水平效应分析可知,各因素及其交互作用对测定指标的影响趋势各不相同,为了寻求满足弹指筛的最佳参数组合,需综合考虑各因素对测定指标的影响,进行多目标参数优化。

以含杂率最低、损失率最低为优化目标,开展弹指筛各参数优化研究。建立目标函数与参数变量的约束条件如式(5)所示,运用Design Expert的优化求解模块,对建立的2个指标回归方程模型最优化求解,得到弹指筛最优工作参数为:弹指筛振动频率为6 Hz、弹指直径为2.75 mm、弹指筛振幅为6.94 mm和安装倾角为2.8°,此时含杂率2.3%,损失率0.685%。

式中为响应值中最小值。

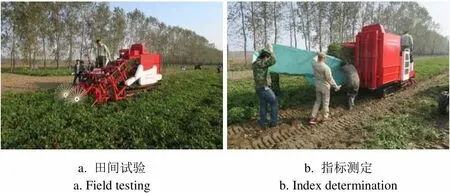

3.5 田间试验验证

为了验证3.4所述模型预测准确性,采用上述最优工作参数组合在泗阳八集镇花生试验地进行验证试验,如图9所示,试验重复10次,考虑试验的可行性和操作性,将最优工作参数修正为:弹指筛振动频率为6 Hz、弹指直径为3 mm、弹指筛振幅为7 mm和安装倾角为2.8°,对应的含杂率和损失率分别为2.41%、0.711%,且各评价指标与其理论优化值的相对误差均小于5%,结果见表5。

a. 田间试验 a. Field testingb. 指标测定 b. Index determination

表5 优化条件下各评价指标实测值

由表5结果可知,含杂率1的试验值与模型优化值相对误差为4.8%,损失率2的试验值与模型优化值相对误差为3.8%,试验值与模型优化值相对误差均小于5%,因此,上述参数优化模型是准确的,采用上述最优工作参数组合能有效降低含杂率和损失率,即:弹指筛振动频率为6 Hz、弹指直径为3 mm、弹指筛振幅为7 mm和安装倾角为2.8°。

4 结论与讨论

1)本文设计了一种搭接式弹指振动筛,其弹性振动对流过筛面的果杂混合物起到打散、翻动等作用,与传统筛体冲孔筛、编织筛、栅条筛进行试验对比表明,弹指筛在半喂入四行高效花生联合收获时清选效果较好,解决了4HLB-4型半喂入四行高效花生联合收获在大喂入量高效收获工况下清选环节存在的含杂率高、损失率大、杂物堵塞等问题。

2)在单因素试验基础上,开展响应面试验研究,分析了弹指筛振动频率、弹指直径、弹指筛振幅、安装倾角对含杂率、损失率的影响趋势,建立了含杂率、损失率对四个因素水平的二次多项式回归模型;

3)弹指筛各因素对含杂率影响显著顺序为弹指筛振动频率>弹指直径>弹指筛振幅>安装倾角;各因素对损失率影响显著顺序为弹指筛振幅>安装倾角>弹指筛振动频率>弹指直径;

4)弹指筛最优参数组合为弹指筛振动频率6 Hz、弹指直径3 mm、弹指筛振幅7 mm、安装倾角2.8°,含杂率和损失率分别为2.41%、0.711%,实测值与优化值相对误差均小于5%,表明模型可靠性较高;

该试验对弹指筛工作参数开展多因素分析,研究各因素对含杂率、损失率的影响。由于本试验针对清选效果仅仅考虑了筛体工作参数,对风机影响、弹指振动去杂机理等未开展全面研究,因此在后续半喂入四行高效花生联合收获清选机构研究中应综合开展上述研究。此外,搭接式弹指振动筛清选效果较好,但是实际工作中还存在断指、焊缝开裂等问题,后续机具研发建议增加结构强度,提升机具可靠性。

[1] 胡志超. 半喂入花生联合收获机关键技术研究[D]. 南京:南京农业大学,2011. Hu Zhichao. Study on Key Technologies of Half-feed Peanut Combine Harvester[D]. Nanjing: Nanjing Agricultural University, 2011. (in Chinese with English abstract)

[2] 吕小莲,王海鸥,张会娟,等. 国内花生机械化收获的现状与研究[J]. 农机化研究,2012,34(6):245-248. Lv Xiaolian,Wang Haiou,Zhang Huijuan,et al. Research and situation on peanut machinery harvesting in China[J]. Journal of Agricultural Mechanization Research, 2012, 34(6): 245-248. (in Chinese with English abstract)

[3] 胡志超,彭宝良,尹文庆,等. 4LH2型半喂入自走式花生联合收获机的研制[J]. 农业工程学报,2008,24(3):148-153. Hu Zhichao,Peng Baoliang,Yin Wenqing,et al. Design of 4LH2 type half-feed and self-propelled peanut combine[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2008, 24(3): 148-153. (in Chinese with English abstract)

[4] 胡志超,王海鸥,王建楠,等.4HLB-2型半喂入花生联合收获机试验[J]. 农业机械学报,2010,41(4):79-84. Hu Zhichao, Wang Haiou, Wang Jiannan, et al. Experiment on 4HLB-2 type half feed peanut combine harvester[J]. Transactions of the Chinese Society for Agricultural Machinery, 2010, 41(4): 79-84. (in Chinese with English abstract)

[5] 王东伟,尚书旗,韩坤. 4HJL-2型花生捡拾摘果联合收获机的设计与试验[J].农业工程学报,2013,29(11):27-36.Wang Dongwei,Shang Shuqi, Han Kun. Design and test of 4HJL-2 harvester for peanut picking-up and fruit-picking[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2013, 29(11): 27-36. (in Chinese with English abstract)

[6] 尚书旗,李国莹,杨然兵,等. 4HQL-2型全喂入花生联合收获机的研制[J]. 农业工程学报,2009,25(6):125-130. Shang Shuqi,Li Guoying,Yang Ranbing,et al. Development of 4HQL-2 type whole-feed peanut combine[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2009, 25(6): 125-130. (in Chinese with English abstract)

[7] 胡志超,彭宝良,张延化,等. 一种两垄花生联合收获机:ZL201310280913.9 [P]. 2015-08-05.

[8] 王东伟,尚书旗,赵大军,等. 4HBL-4型二垄四行半喂入自走式花生联合收获机[J]. 农业机械学报, 2013, 44(10): 86-92. Wang Dongwei, Shang Shuqi, Zhao Dajun, et al. Type- 4HBL-4 two-ridges and four-lines semi-feeding self-propelled peanut combine harvester[J]. Transactions of the Chinese Society for Agricultural Machinery, 2013, 44(10): 86-92. (in Chinese with English abstract)

[9] 胡志超. 半喂入花生联合收获机关键技术研究[M]. 北京:中国农业科学技术出版社,2013:45-46.

[10] 胡志超,张延化,曹明珠,等. 一种花生联合收获机清选装置:ZL201410741573.X [P]. 2016-07-06.

[11] 张日红,朱立学.花生联合收获机清选系统振动筛运动仿真分析[J].仲恺农业工程学院学报,2010,23(4):39-41,60. Zhang Rihong, Zhu Lixue. A kinematics simulation analysis on vibration screen of peanut combine harvester cleaning system[J]. Journal of Zhongkai University of Agriculture and Technology, 2010, 23(4): 39-41, 60. (in Chinese with English abstract)

[12] 胡彩旗,刘帅,尚书旗.基于ADAMS的花生收获机清选机构运动仿真分析[J].农机化研究,2013,35(10):38-41. Hu Caiqi, Liu Shuai, Shang Shuqi. Motion simulation and analysis for cleaning mechanism of peanut harvester based on ADAMS[J]. Journal of Agricultural Mechanization Research, 2013, 35(10): 38-41. (in Chinese with English abstract)

[13] 袁世先. 基于MATLAB花生收获机振动筛机构的运动学分析[J]. 江苏农业科学,2014,42(2):343-345.

[14] 张莉,郭巧惠,徐嘉. 基于ADAMS的花生收获机清选装置设计与仿真研究[J]. 农机化研究,2017,39(3):53-57. Zhang Li, Guo Qiaohui, Xujia. Design and simulation of cleaning device in peanut harvester based on ADAMS[J]. Journal of Agricultural Mechanization Research, 2017, 39(3): 53-57. (in Chinese with English abstract)

[15] 刘帅,胡彩旗,王东伟,等. 基于FLUENT的花生收获机清选气流场模拟与分析[J]. 农机化研究,2013,35(9):60-64. Liu Shuai, Hu Caiqi, Wang Dongwei, et al. Simulation and analysis of airflow field in peanut harvester based on FLUENT[J]. Journal of Agricultural Mechanization Research, 2013, 35(9): 60-64. (in Chinese with English abstract)

[16] 唐蓓,卢泽民,贡军,等.花生联合收获机清选装置试验研究[J]. 农机化研究,2016,38(3):191-195.Tang Bei, Lu Zemin, Gong Jun, et al. Experimental investigation on cleaning device of peanut combine harvester[J]. Journal of Agricultural Mechanization Research, 2016, 38(3): 191-195. (in Chinese with English abstract)

[17] 王博,王东伟,尚书旗,等.花生联合收获清选试验台的设计与研究[J]. 农机化研究,2015,37(6):109-112.Wang Bo, Wang Dongwei, Shang Shuqi, et al. The development of peanut cleaning test-bed[J]. Journal of Agricultural Mechanization Research, 2015, 37(6): 109-112. (in Chinese with English abstract)

[18] 高连兴,李献奇,关萌,等.双吸风口振动式花生荚果清选装置设计与试验[J]. 农业机械学报,2015,46(3):110-117. Gao Lianxing, Li Xianqi, Guan Meng, et al. Design and test on cleaning device of peanut pods with double air-suction inlets with vibration screen[J]. Transactions of the Chinese Society for Agricultural Machinery, 2015, 46(3): 110-117. (in Chinese with English abstract)

[19] 李献奇. 双吸风口振动式花生摘果机清选装置研究[D]. 沈阳:沈阳农业大学,2015. Li Xianqi. Study on Cleaning Device of Peanut Picker with Double Air-suction Inlets with Vibration Screen[D]. Shenyang: Shenyang Agricultural University, 2015. (in Chinese with English abstract)

[20] 孙同珍,尚书旗,李国莹,等. 4HQL-2型花生联合收获机摘果及清选部件的研制[J]. 农机化研究,2009,31(6): 54-57.

Sun Tongzhen, Shang Shuqi, Li Guoying, et al. Design of stripping and cleaning system of 4 HQL-2 type full-feed peanut combine[J]. Journal of Agricultural Mechanization Research, 2009, 31(6): 54-57. (in Chinese with English abstract)

[21] 张敏,金诚谦,梁苏宁,等. 风筛选式油菜联合收割机清选机构参数优化与试验[J]. 农业工程学报,2015,31(24):8-15. Zhang Min, Jin Chengqian, Liang Suning, et al. Parameter optimization and experiment on air-screen cleaning device of rapeseed combine harvester[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2015, 31(24): 8-15. (in Chinese with English abstract)

[22] 陈翠英,王志华,李青林. 油菜脱出物物理机械特性及振动筛参数优化[J]. 农业机械学报,2005,36(3):60-63,70. Chen Cuiying, Wang Zhihua, Li Qinglin. Mechanop hysical properties of rape extractives and parametrical optimization of vibration sieve[J]. Transactions of the Chinese Society for Agricultural Machinery, 2005, 36(3): 60-63, 70. (in Chinese with English abstract)

[23] 王立军,张传根,丁振军. 玉米收获机清选筛体结构优化[J]. 农业机械学报,2016,47(9):108-114. Wang Lijun, Zhang Chuangen, Ding Zhenjun. Structure optimization of cleaning screen for maize harvester[J]. Transactions of the Chinese Society for Agricultural Machinery, 2016, 47(9): 108-114. (in Chinese with English abstract)

[24] 钟挺,胡志超,顾峰玮,等. 4LZ-1.0Q型稻麦联合收获机脱粒清选部件试验与优化[J]. 农业机械学报,2012,43(10):76-81. Zhong Ting, Hu Zhichao, Gu Fengwei, et al. Optimization and experiment for threshing and cleaning parts of 4LZ-1.0Q cereal combine harvester[J]. Transactions of the Chinese Society for Agricultural Machinery, 2012, 43(10): 76-81. (in Chinese with English abstract)

[25] Wu Mingliang, Tang Lun, Guan Chunyun, et al. Optimization analysis on parameters of cleaning sieve of rape combine of “Bi Lang 4LZ(Y)-1.0”[J]. Advance Journal of Food Science and Technology, 2014, 6(1): 144-148.

[26] Li Zhanfu,Tong Xin,Zhou Bi,et al.Modeling and parameter optimization for the design of vibrating screens[J]. Minerals Engineering, 2015, 83: 149-155.

[27] 中华人民共和国农业部.花生收获机作业质量:NY/T502- 2016[S]. 北京:中国标准出版社,2016:5.

[28] 李耀明. 谷物联合收割机的设计与分析[M]. 北京:机械工业出版社,2014.

[29] 于昭洋,胡志超,王海鸥,等.大蒜果秧分离机构参数优化及试验[J]. 农业工程学报,2015,31(1):40-46. Yu Zhaoyang, Hu Zhichao, Wang Haiou, et al. Parameters optimization and experiment of garlic picking mechanism[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2015, 31(1): 40-46. (in Chinese with English abstract)

[30] 徐向宏,何明珠. 试验设计与Design-Expert、SPSS应用[M]. 北京:科学出版社,2010.

[31] 王云雁,胡传荣. 试验设计与数据处理[M]. 北京:化学工业出版社,2010.

王 冰,胡志超,彭宝良,张延化,顾峰玮,施丽莉,高学梅. 半喂入四行花生联合收获机弹指筛结构运行参数优化[J]. 农业工程学报,2017,33(21):20-28. doi:10.11975/j.issn.1002-6819.2017.21.002 http://www.tcsae.org

Wang Bing, Hu Zhichao, Peng Baoliang, Zhang Yanhua, Gu Fengwei, Shi Lili, Gao Xuemei. Structure operation parameter optimization for elastic steel pole oscillating screen of semi-feeding four rows peanut combine harvester[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2017, 33(21): 20-28. (in Chinese with English abstract) doi:10.11975/j.issn.1002-6819.2017.21.002 http://www.tcsae.org

Structure operation parameter optimization for elastic steel pole oscillating screen of semi-feeding four rows peanut combine harvester

Wang Bing, Hu Zhichao, Peng Baoliang, Zhang Yanhua, Gu Fengwei, Shi Lili, Gao Xuemei

(210014,)

4HLB-4 type semi-feeding four-row peanut combine harvester gets 2 ridges (4 rows) at one time, whose productive efficiency is 2 times more than the existing semi-feeding two-row peanut combine harvester. Bar strip screen, woven screen and perforated screen and other traditional screens are widely used in semi-feeding peanut combine harvesting, but in practice, it is found that the traditional screens can not meet the demand of changeable soil moisture content and the requirement of high efficiency. In the application of semi-feeding four-row peanut combine harvester, there are many problems such as high percentages of impurities and loss, and debris blockage. In order to overcome the above difficulties, a stacked elastic steel pole oscillating screen was designed in this paper, and it can transfer dynamic load to the elastic steel pole to motivate elastic vibration of itself, which has a very good breaking and flipping effect on the mixture of peanut and varia on the screen surface and is good for screening operation and improves screening quality and speed effectively. In this paper, the percentages of impurities and loss were taken as the evaluation indices, and the contrast tests for 3 kinds of traditional screens (bar strip screen, woven screen and perforated screen) and elastic steel pole oscillating screen were carried out when the operating speed was 0.8, 1.0 and 1.2 m/s respectively. The test results showed that cleaning effect of elastic steel pole oscillating screen was better than the other 3 traditional screens in 3 operation speeds. Based on the single factor experiment, vibration frequency of elastic pole screen, diameter of elastic pole, altitude of elastic pole screen, mounting angle were selected as influencing factors. The four-factor three-level quadratic regression orthogonal test was carried out by using Box-Benhnken central composite test method. Two polynomial regression models about percentage of impurities and percentage of loss v.s. the 4 variables including vibration frequency of elastic pole screen, diameter of elastic pole, altitude of elastic pole screen, and mounting angle were established. Response surface methodology was used to analyze the influence of various factors on percentages of impurities and loss, and the influence factors were optimized. The experimental results showed that different factors and their interactions had different influence on the measured indices. The significant sequence for percentage of impurities was vibration frequency of elastic pole screen > diameter of elastic pole > altitude of elastic pole screen > mounting angle. The significant sequence for percentage of loss was altitude of elastic pole screen > mounting angle > vibration frequency of elastic pole screen > diameter of elastic pole. In order to find the best combination of parameters, the minimum percentages of impurities and loss were taken as optimization targets, a research on parameter optimization of the screen was carried out, and the constraint condition of objective function and parameter variable was established. The optimal parameter combination of vibration frequency of elastic pole screen of 6 Hz, diameter of elastic pole of 3 mm, altitude of elastic pole screen of 7 mm and mounting angle of 2.8° was obtained using optimization module of Design-Expert data analysis software. Field experiments were carried out with the above optimized parameters, and the percentage of impurities was 2.41% and the percentage of loss was 0.711%. The relative errors of each evaluation index and its theoretical optimization value were less than 5%. The research results can provide references for the perfect design and operation parameter optimization of 4HLB-4 type semi-feeding four-row peanut combine harvester and cleaning component.

agricultural machinery; crops; optimization; peanut; combine harvester; cleaning; elastic steel pole oscillating screen

10.11975/j.issn.1002-6819.2017.21.002

S225.7+3

A

1002-6819(2017)-21-0020-09

2017-06-09

2017-10-24

国家重点研发计划“花生智能化高效联合收获关键技术与装备研发”(2016YFD0702102);中国农科院创新工程(土下果实收获机械创新团队);中国农业科学院基本科研业务费专项“半喂入花生联合收获大喂入量清选机理研究与机构优化”(S201703)

王 冰,助理研究员,主要从事花生、薯类等收获装备研发工作。Email:supbing@163.com

※通信作者:胡志超,研究员,主要从事农作物收获及产后加工技术与装备研究。Email:zchu369@163.com