基于DOE优化电连接器外壳压铸工艺*

2017-11-14向青春路宗原赵越超杨桂星邱克强

向青春, 路宗原, 赵越超, 杨桂星, 邱克强

(1. 沈阳工业大学 材料科学与工程学院, 沈阳 110870; 2. 中航工业集团公司 沈阳兴华航空电器有限责任公司, 沈阳 110144; 3. 沈阳铸锻工业有限公司 铸钢分公司, 沈阳 110142)

基于DOE优化电连接器外壳压铸工艺*

向青春1, 路宗原1, 赵越超2, 杨桂星3, 邱克强1

(1. 沈阳工业大学 材料科学与工程学院, 沈阳 110870; 2. 中航工业集团公司 沈阳兴华航空电器有限责任公司, 沈阳 110144; 3. 沈阳铸锻工业有限公司 铸钢分公司, 沈阳 110142)

为了减少电连接器外壳端盖压铸件的缩孔体积,在综合考虑各种因素对铸件质量影响的条件下,以缩孔体积为试验指标,基于DOE方法,利用ProCAST软件对压射速度、充型速度、浇注温度和模具温度进行了仿真分析.结果表明,对缩孔体积影响程度从大到小依次为压射速度、浇注温度、充型速度和模具温度.当工艺参数取最优值时,缩孔体积主要分布在排溢系统和浇注系统中.当按照最佳工艺参数进行生产时,铸件内部未产生缩孔和缩松,且铸件质量符合检验技术要求.

电连接器外壳; 压铸工艺参数; DOE方法; 正交试验; 优化设计; 仿真分析; 缩孔体积; 铸件质量

电连接器是一种在电器终端之间提供连接与分离功能的基础元器件,一般由壳体、绝缘体和接触体三大基本单元组成.电连接器壳体可以起到固定绝缘体的作用,同时可为插合分离提供位置导向,并将电连接器固定到需要安装的面板上.因大多数电连接器用于各种军机、武器装备和高铁等复杂工作环境中,因此,对其外壳性能提出了更高的要求,电连接器外壳除需要具有耐高温、高压和耐腐蚀等特性外[1],还要求具有轻质和电磁屏蔽性能[2],因而可以利用铝合金制造电连接器外壳.

铝合金电连接器外壳的制造主要包括机械加工、压铸和冷挤压三种工艺[3].近年来,温挤压技术[4]也开始用于制造电连接器外壳.相对压铸技术而言,其他制造工艺在制造成本方面均不占优势.如果能够对压铸件内部的缩孔、气孔以及外表面的冷隔、裂纹等缺陷进行严格控制,则不仅能够满足复杂形状电连接器壳体制造的要求,而且还可以提高生产效率、降低生产成本[5-11].本文根据高铁电连接器外壳端盖的致密性要求,选用ADC10压铸铝合金作为试验材料,考察压铸工艺参数对缩孔内部缺陷的影响.通过DOE仿真试验,获得了铝合金电连接器外壳的优化压铸工艺参数.

1 工艺性分析及浇注系统设计

1.1 工艺性分析

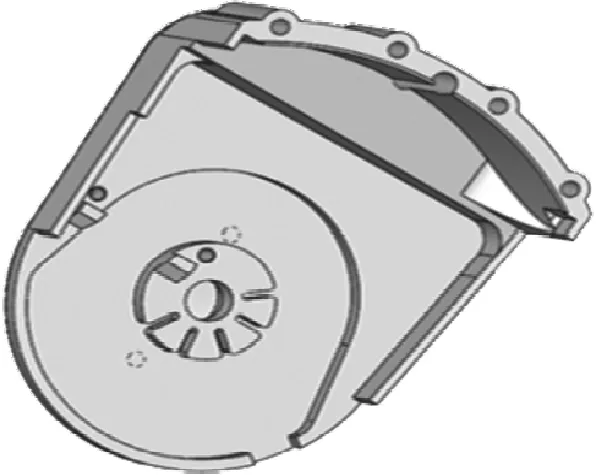

电连接器外壳端盖如图1所示.该外壳端盖的外围尺寸为156 mm×125 mm×50 mm,平均壁厚约为6 mm,质量为0.556 kg,中心具有一个直径为40 mm的凸台,凸台上开有一个直径为15 mm、深度为17 mm的小孔,且凸台与外壳连接的部位壁厚较大.

图1 电连接器外壳端盖Fig.1 Shell end cover of electrical connector

试验材料ADC10铝合金为Al-Si-Cu系合金,其化学成分为:w(Cu)=2%~4%,w(Si)=7.5%~9.5%,w(Mg)≤0.3%,w(Zn)≤1.0%,w(Fe)≤0.9%,w(Mn)≤0.5%,w(Ni)≤0.5%,w(Sn)≤0.3%,余量为Al.

1.2 浇注系统设计

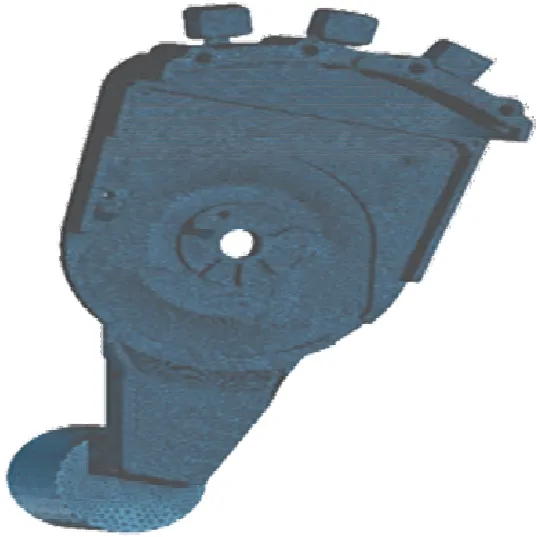

根据压铸外壳类厚壁铸件的特点,设计了如图2所示的浇注系统.生产中选用力劲DCC160型压铸机.

图2 电连接器外壳浇注系统Fig.2 Pouring system of cover shellof electrical connector

当设计电连接器外壳浇注系统时,需要注意以下问题:

1) 内浇口设计.根据压铸工艺设计原则,浇注系统设置在工件底部.根据铝合金压铸件内浇口厚度经验数据,设定内浇口厚度为2.5 mm.铸件下部呈圆弧状,内浇口宽度应为圆弧直径的0.4~0.6倍,内浇口长度为2.7 mm.

2) 横浇道设计.横浇道是从直浇道末端至内浇道的一段通道,根据铸件形状特点采用扩张式横浇道设计形式,并与内浇口对接.将横浇道的截面设计为梯形,其高度约为铸件平均壁厚的1.7倍(10 mm),其长边长度为内浇口截面积与高度比值的1.45倍(69 mm),脱模斜度为15°,圆角半径为3 mm.

3) 直浇道设计.浇口套长度应小于压铸机压射冲头的跟踪距离,以便余料从压室中脱出.最终确定浇口套长度为15 mm.分流器上形成余料的凹腔深度等于横浇道深度,其直径与浇口套相等,脱模斜度为5°[6].

2 模拟前处理

图3为铸件网格划分结果.为了提高网格划分准确性,铸件网格尺寸设为1.5 mm.为了加速试验进度,设置料饼处网格尺寸为5 mm.铝合金外壳材质为ADC10铝合金,其液相线温度为611 ℃,固相线温度为521 ℃.模具与空气、铸件的界面传热系数分别为10和1 000 W/(m2·K),模具与模具的界面传热系数为500 W/(m2·K)[12].

3 DOE试验设计

3.1 试验指标

影响压铸件质量的因素有很多,例如压铸压力、浇注系统的选择、内浇道开设的位置、压铸速度、模具温度和浇注温度等.在浇注系统确定的情况下,为了得到高质量铸件,压铸工艺参数的选择尤为重要,其中压铸压力和压铸速度起着更为关键的作用.压铸压力分为压射力和压射压力,压铸速度分为压射速度和充型速度.

图3 铸件网格划分结果Fig.3 Mesh division result for casting

速度和压力是密切相关的两个工艺参数,当充型速度较低时,即使压射压力很大,也会导致铸件轮廓不清晰,甚至不能成型.当充型速度较高时,即使采用较低的压射压力也可以获得表面质量较高的铸件.由水力学原理可知,由于金属液是粘性液体,其流经浇注系统时会发生摩擦而引起动能损失.充型速度和压射压力之间的关系可以表示为

(1)

式中:vg为充型速度;p为压射压力;ρ为金属液密度;μ为阻力系数,本文取μ=0.385.由此可见,充型速度与压射压力的平方根成正比,而与金属液密度的平方根成反比.因此,压射压力越大,充型速度越高;金属液密度越大,充型速度越低.总之,压射压力和充型速度是相辅相成而又相互制约的两个工艺参数.为了更好地完成填充、成型和压实工艺,当制定压铸工艺时,必须充分考虑各因素之间的相互影响.由于DOE正交试验可以在大量制约因素条件下确定出各因素之间的最佳分配方案,因此,利用DOE正交试验选择试验条件,安排试验计划并进行相关试验,从而通过较少次数的试验,获得各因素之间的影响规律并确定最优试验方案.

在实际生产中铝合金压铸件存在多种缺陷,主要分为表面缺陷和内部缺陷.表面缺陷包含流痕、花纹、龟裂纹、冷隔和印痕等,内部缺陷主要包含气孔、缩孔、缩松、夹渣和硬质点等.由电连接器外壳强度与致密性的技术要求可知,实际生产中对铝合金压铸件的表面质量要求较低.同时,由于压铸件断面厚薄不均,容易出现缩孔缺陷,而夹杂和硬质点等缺陷多由炉料不合格造成,上述缺陷均与模拟过程无关,因此,可将压铸件的缩孔体积最小列为试验指标.

3.2 试验因子

铸件质量受到各种因素的综合作用,使得缺陷分析或压铸工艺优化变得更加困难.因此,当选取DOE试验因子时,需要综合考虑各种因素对铸件质量的影响.当对电连接器外壳进行DOE优化时,可以根据各因素对铸件中缩孔体积的影响程度确定试验因子.DOE正交试验因子水平如表1所示.

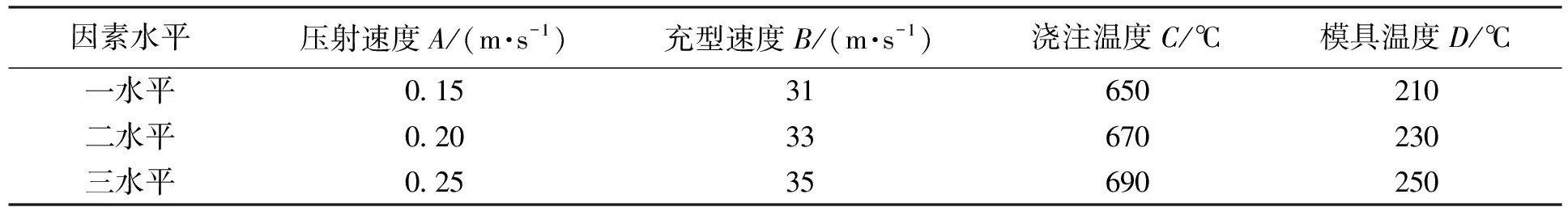

表1 DOE正交试验因子水平Tab.1 Factors and levels in DOE orthogonal tests

由表1可见,铸件压铸工艺DOE正交试验具有四个试验因子,分别为压射速度A、充型速度B、浇注温度C和模具温度D,每组试验因子均具有三个水平.

当对电连接器外壳进行DOE优化时,需要注意以下问题:

1) 压射速度.压射速度是指压铸机压射缸内的压力油推动冲头前进的线速度,或在压射起始阶段金属液尚未达到内浇口时的冲头速度.在压射起始阶段,冲头速度一般控制在0.1~0.4 m/s.若冷室压铸金属液充满度较高,冲头速度应该取低一些.电连接器外壳铸件属于厚壁类铸件,选择其压射速度为0.15、0.2和0.25 m/s.

2) 充型速度.充型速度是指金属液在压力作用下通过内浇道进入型腔的线速度.充型速度的主要作用是将金属液在凝固之前迅速输入型腔,因而是获得轮廓清晰、表面质量较高铸件的重要因素.过高的充型速度会裹住空气形成气泡、气孔和氧化夹杂等缺陷.根据电连接器外壳铸件的壁厚、尺寸和复杂程度,选择其充型速度为31、33和35 m/s.

3) 浇注温度.浇注温度是指金属液进入型腔时的温度,一般要高于液相线30 ℃以上.由于ADC10铝合金液相线温度为611 ℃,确定浇注温度为650、670和690 ℃.

4) 模具温度.由于铝合金压铸件在厚壁处易出现缩孔现象,因此,应该选用较低的模具工作温度.结合生产实际选用模具温度为210、230和250 ℃.

DOE正交试验方案如表2所示.利用ProCAST软件对表2每一组试验进行模拟分析.设定循环次数为10次,开模时间为10 s,顶料时间为5 s,涂料刷涂时间为7 s,回程时间为5 s,持压时间为6 s,整体循环时间为50 s.

表2 DOE正交试验方案Tab.2 Schemes for DOE orthogonal tests

4 DOE试验结果与分析

利用ProCAST软件模拟得到铸件内缩孔体积的定量信息.表3为DOE正交试验计算结果.对比9组正交试验结果,采用直观分析法分析不同试验因子对铸件缩孔体积的影响,采用极差法分析各个参数对目标的影响.极差是指正交试验因子各个水平均值的最大值与最小值之差.极差越大,则改变该因子水平对指标造成的影响也越大,反之,影响就越小.以压射速度这一正交试验因子对铸件缩孔体积的影响为例进行说明.在具体计算过程中,首先需要计算压射速度这一因子各个水平数值对缩孔体积影响的平均值,然后计算上述平均值的极差.DOE正交试验指标均值和极差如表4所示.

表3 DOE正交试验计算结果Tab.3 Calculated results of DOE orthogonal tests mm3

表4 DOE正交试验指标均值和极差Tab.4 Average values and ranges of DOEorthogonal test indicators mm3

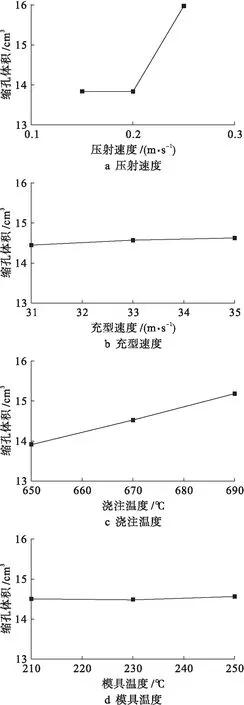

图4为压铸参数对铸件缩孔体积的影响.由图4可见,压射速度对铸件缩孔的影响最大,其次是浇注温度,模具温度的影响最小.

根据表4和图4排列各因子对铸件缩孔体积的影响程度.在具体分析过程中,A、B、C和D分别代表压射速度、充型速度、浇注温度和模具温度四种正交试验因子;而1、2和3分别代表正交试验因子的三种水平.例如:A2为压射速度这一因子的第二个水平;B3为充型速度这一因子的第三个水平.各正交试验因子在不同水平取值时对应产生的缩孔体积极差越大,表明该因子对铸件质量的影响越大,因而正交试验因子对应最小缩孔体积的取值水平就是该因子的最佳取值.结果表明,对缩孔体积影响程度依次为A、C、B和D;当正交试验因子A、B、C和D分别处于0.2 m/s(A2)、31 m/s(B1)、650 ℃(C1)和230 ℃(D2)时,铸件产生的缩孔体积最小.因此,选定铸件的最佳工艺参数方案为A2B1C1D2.

图4 压铸参数对铸件缩孔体积的影响Fig.4 Influence of die-casting parameters onshrinkage cavity volume of casting

5 最优工艺参数的模拟及应用

采用ProCAST软件对最佳参数方案进行数值模拟,得到缩孔缺陷的分布如图5所示.由图5可见,工艺优化后仅在排溢系统和浇注系统中产生了缩孔缺陷,铸件本身并无缺陷产生.经过定量体积分析得出缩孔体积为8 506 mm3,铸件质量符合生产要求.由以上分析可知,压铸工艺参数的选择将直接影响铸件质量,在实际生产中需要不断调整工艺参数才能确定最优值.影响铸件质量的参数有很多,而不同参数之间又存在一定的关联性,因此,仅仅通过单一调节某一工艺参数通常达不到预期效果.

图5 铸件最优方案缩孔模拟Fig.5 Simulation of shrinkage cavity ofcasting under optimal scheme

根据DOE正交试验分析得出的最佳工艺参数方案进行浇注试验.图6为经DOE优化后的压铸件照片.采用超声探伤检验铸件内部的缩孔、气孔等缺陷,检验结果表明,铸件质量已经达到生产技术要求.

图6 DOE优化后的压铸件照片Fig.6 Die casting image after DOE optimization

6 结 论

利用DOE正交试验法对电连接器外壳端盖压铸件的压铸工艺参数进行分析,通过有限元模拟以及缩孔、缩松缺陷分析可以得到如下结论:

1) 对缩孔体积影响程度从大到小依次为压射速度、浇注温度、充型速度和模具温度.

2) 基于DOE正交试验确定了最佳工艺参数方案为A2B1C1D2.在该方案条件下缩孔主要分布在排溢系统和浇注系统中,铸件本身并无缩孔形成.

3) 按照最佳工艺参数方案生产的铸件内部并未产生缩孔、缩松缺陷,铸件质量符合生产技术要求.

[1] 张利彬.耐腐蚀深水分离电连接器技术研究 [D].杭州:浙江大学,2015.

(ZHANG Li-bin.The research of corrosion-resistant deep-water separation electric connectors’ technology [D].Hangzhou:Zhejiang University,2015.)

[2] 张慧.基于ANSYS的圆形电连接器壳体的静态特性分析 [J].农业技术装备,2015(1):77-79.

(ZHANG Hui.Static character analysis on the circular electric connector shell based on the ANSYS [J].The Equipment and Technology of Agriculture,2015(1):77-79.)

[3] Yuan Y H,Zheng W G,Yin C H,et al.Numerical simulation for the cold extrusion process of the worm wheel blank [J].Applied Mechanics & Materials,2013,401/402/403:859-862.

[4] Chen L,Yao G,Ying H.Study on defect analysis and optimal design of sleeve in cold extrusion [J].Forging & Stamping Technology,2015,10(10):3-5.

[5] 张善霞,路士涛,董力群.轨道车辆用电气连接器典型结构分析 [J].科技创业家,2013(5):1-3.

(ZHANG Shan-xia,LU Shi-tao,DONG Li-qun.Analysis on typical structure of electric connector for rail vehicle [J].Technological Pioneers,2013(5):1-3.)

[6] 韩恒恒,李晓棠,曹殿涛,等.铝合金压铸件缺陷分析及对策和压铸技术新发展 [J].机电技术,2014(6):95-97.

(HAN Heng-heng,LI Xiao-tang,CAO Dian-tao,et al.Defects analysis of aluminum alloy die casting parts and its countermeasures and new development of die casting technology [J].Mechanical Electrical Technology,2014(6):95-97.)

[7] Iwata Y,Dong S,Sugiyama Y,et al.Effects of solidification behavior during filling on surface defects of aluminum alloy die casting [J].Materials Transactions,2013,54(10):1944-1950.

[8] Kittur J K,Choudhari M N,Parappagoudar M B.Modeling and multi-response optimization of pressure die casting process using response surface methodology [J].International Journal of Advanced Manufacturing Technology,2014,77(4):211-224.

[10]付宏生.压铸成形工艺与模具 [M].北京:化学工业出版社,2008.

(FU Hong-sheng.Die casting technology and mould [M].Beijing:Chemical Industry Press,2008.)

[11]刘政军,刘继国,苏允海.Al-Cu-Mg硬铝合金TIG焊焊接接头的组织与力学性能 [J].沈阳工业大学学报,2015,37(6):629-633.

(LIU Zheng-jun,LIU Ji-guo,SU Yun-hai.Microstructure and mechanical properties of TIG welded joint of Al-Cu-Mg aluminum alloy [J].Journal of Shenyang University of Technology,2015,37(6):629-633.)

[12]李日.铸造工艺仿真ProCAST从入门到精通 [M].北京:中国水利水电出版社,2010.

(LI Ri.Casting process simulation ProCAST from entry to master [M].Beijing:China Water & Power Press,2010.)

DiecastingtechniqueforcovershellofelectricalconnectorbasedonDOEoptimization

XIANG Qing-chun1, LU Zong-yuan1, ZHAO Yue-chao2, YANG Gui-xing3, QIU Ke-qiang1

(1. School of Materials Science and Engineering, Shenyang University of Technology, Shenyang 110870, China; 2. Shenyang Xinghua Aero-electric Appliance Co. Ltd., Aviation Industry Corporation of China, Shenyang 110144, China; 3. Steel Casting Branch Company, Shenyang Casting & Forging Industry Co. Ltd., Shenyang 110142, China)

In order to reduce the shrinkage cavity volume of die casting on the shell end cover of electrical connector, the simulation analysis for such technological parameters as punch speed, filling speed, pouring temperature and mold temperature were carried out with the ProCAST software based on DOE method under the condition of comprehensively considering the effect of various factors on the casting quality. The results show that the influence degree on the shrinkage cavity volume is the punch speed, pouring temperature, filling speed and mold temperature in the large to small order. When the technological parameters are the optimal values, the shrinkage cavity mainly distributes in the exhaust and pouring systems. When the production is performed according to the optimal technological parameters, the castings have no internal shrinkage cavity and porosity, and the casting quality accords with the inspection requirements.

cover shell of electrical connector; technological parameter of die casting; DOE method; orthogonal experiment; optimum design; simulation analysis; shrinkage cavity volume; casting quality

2016-11-02.

沈阳市科技计划项目(F14-197-4-00).

向青春(1972-),男,湖南衡东人,副教授,博士,主要从事铸造合金的开发与制备等方面的研究.

* 本文已于2017-10-25 21∶12在中国知网优先数字出版. 网络出版地址: http:∥www.cnki.net/kcms/detail/21.1189.T.20171025.2112.026.html

10.7688/j.issn.1000-1646.2017.06.08

TG 249.2

A

1000-1646(2017)06-0640-06

(责任编辑:尹淑英 英文审校:尹淑英)