延迟顶出机构在控制薄壁压铸件变形中的应用

2021-11-02王凯乐

王凯乐

(精诚工科汽车系统有限公司-精工压铸分公司,河北保定 071000)

1 引言

压铸是熔融液态金属在高速高压状态下充满模具型腔的过程,金属液主要通过模具型腔接触散热,凝固成为需求的压铸件。常规汽车压铸件出模温度一般在300℃~400℃,压铸件出模后通过水冷、风冷、自然散热等方式达到室温状态,压铸件在冷却过程中产生收缩变形。压铸件各个部位的实际温度不一致、且因流道、排气等结构温差的影响,在冷却过程中各部位的收缩量会有比较大的差异,从而导致压铸件冷却到室温时发生变形,形状简单的薄壁压铸件甚至会产生比较明显的翘曲。在压铸件发生严重变形影响后期加工、组装时,毛坯后处理单元就需要增加整形工艺,造成生产工序增加,生产节拍延长,从而增加了生产的成本。铝合金压铸件整形工艺多数为冷整形,整形后压铸件因为应力回弹依然会残留一定的变形量,特别是针对变形较大而平面度要求又比较高的压铸件,这个问题很难彻底解决。

随着汽车轻量化、一体化的不断发展,铝合金车身结构件的使用越来越多,车身结构件壁厚一般在3mm左右,压铸毛坯因压铸件进料端远近温差收缩变形、主流道温差收缩变形、压铸件局部壁厚温差收缩变形、及热处理过程中应力释放和冷却收缩变形等多重因素影响,毛坯后处理过程中基本都会产生较大的变形,需要增加整形工艺校正压铸件外形尺寸。特别是一体化车身大型结构件的出现,一种能高效、低成本的控制薄壁件铝合金压铸毛坯变形的需求越来越迫切。本文介绍的延迟顶出机构通过使压铸件在压铸过程中产生反变形,进而补偿压铸件后处理过程中产生的变形,达到实现控制压铸件变形的目的,为解决薄壁件铝合金压铸毛坯变形问题提供了一种新的研究方向。

2 延迟顶出机构介绍

2.1 延迟顶出机构的组成

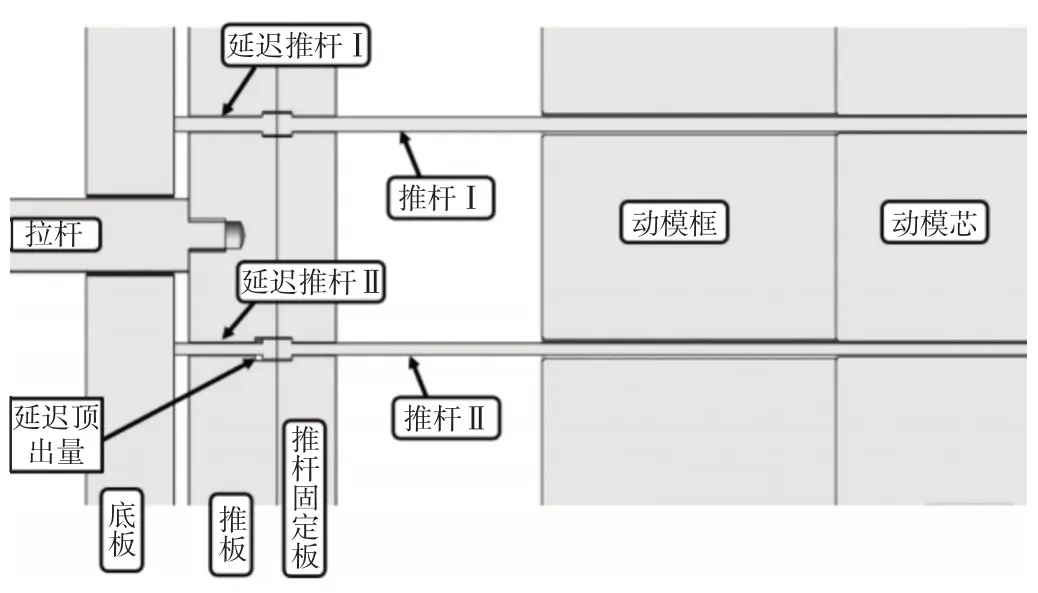

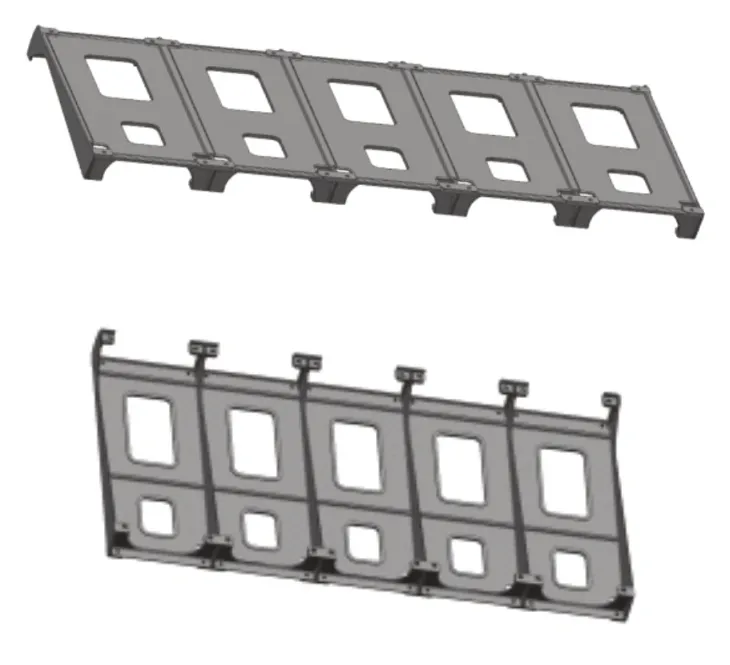

如图1所示,延迟顶出机构主要由推板、推杆固定板、底板、推杆、延迟推杆等5部分组成,与常规动模顶出机构相比增加了延迟推杆,且延迟推杆后面必须设计模具底板以防延迟推杆损伤压铸机大板。

图1 延迟顶出机构组成示意图

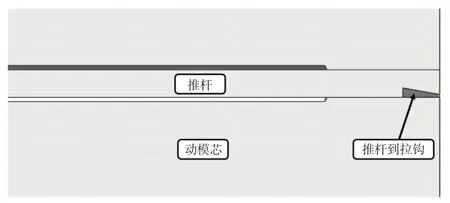

延迟顶出机构是在常规压铸模顶出机构的基础上增加延迟推杆来实现的,此结构对模具其它部分的结构和功能不会产生影响,且已经开发的模具也可以通过在对应位置增加延迟推杆以实现延迟顶出的目的。延迟顶出机构中的部分推杆需要设计倒拉钩结构增加压铸件包紧力,如图2所示,此倒拉钩结构在压铸件不同区域分级顶出过程中起到增加压铸件局部包紧力,防止压铸件被周边结构带出的作用。

图2 延迟顶出机构推杆样式示意图

2.2 延迟顶出机构的动作原理

延迟顶出机构的运动方式与压铸模中常规顶出机构相同,具体如下:

(1)模具推板通过拉杆(也可以是其它连接方式)与压铸机顶出装置连接,模具开模后,推板在压铸机顶出装置的作用下运动,带动推杆Ⅰ和推杆Ⅱ将压铸件顶出使其脱离模具型腔。

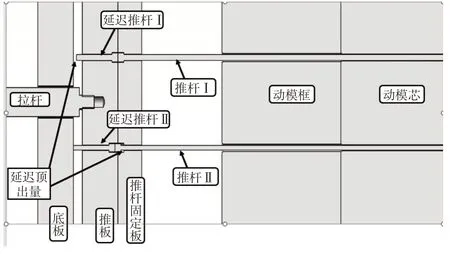

(2)由图1可见,合模状态时延迟推杆Ⅰ与其安装孔前后端完全贴合,延迟推杆Ⅱ的挂肩和其在推板上的安装孔处有一个设计的间隙,这个间隙就是延迟顶出量,暂定这个延迟量为L,在推板推出过程中,推杆Ⅰ和延迟推杆Ⅰ随推板运动L距离后,延迟推杆Ⅱ的挂肩与其推板安装孔贴合如图3所示,此时推杆Ⅱ挂肩与推杆固定板间的间隙为L,即推杆Ⅰ顶出距离L后推杆2才与推板硬性接触。

图3 延迟顶出机构顶出过程示意图

(3)推杆Ⅰ顶出距离L后推杆Ⅱ在推板的作用下正式参与顶出,与推杆Ⅰ共同作用顶出压铸件,从而实现压铸件推杆Ⅱ处比推杆Ⅰ处晚顶出L距离。

(4)压铸件顶出后合模状态下推杆Ⅰ和推杆Ⅱ通过其延迟推杆顶在底板上,防止其在涨型力的作用下后退或损伤压铸机大板。

当压铸件推杆位置的包紧力足够大,可以抵消压铸件变形力时,在延迟顶出机构作用下,压铸件推杆Ⅱ处相对于推杆Ⅰ处的变形量为L,当压铸件形状简单局部包紧力不足以抵消设计的变形量所需的变形力时,推杆Ⅱ处压铸件结构会被周边其他结构带动脱模,此时推杆Ⅱ处相对于推杆Ⅰ处的变形量<L,为了使其达到需求的变形量L,通常需要将推杆设计倒拉钩结构(图2示例样式),同时增加推杆的数量使需要设计变形区域的包紧力≥压铸件变形所需要的变形力。

延迟顶出机构通过压铸件不同区域分级顶出,用压铸件的局部包紧力和设计的顶出延迟量使压铸件产生需求的局部变形,从而实现在压铸件顶出时产生局部变形,以抵消后期压铸件收缩、热处理等产生的变形的目的。

3 延迟顶出机构在控制压铸件变形中的应用

3.1 模具结构中设计延迟顶出结构

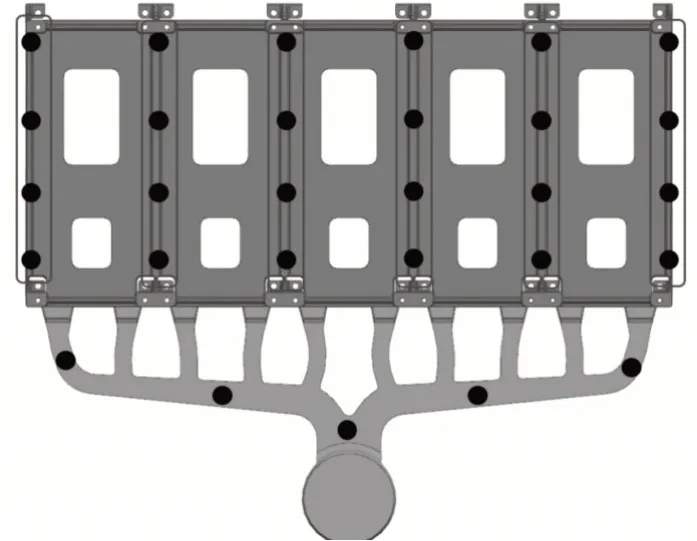

使用延迟顶出机构控制压铸件变形时前期要充分识别压铸件的特性,分析其变形趋势,在模具设计时要充分考虑后期通过延迟顶出机构控制压铸件变形的可行性。图4所示为一款电池包支架,尺寸800×300×80mm,材料Castasil-37,无需进行热处理。此压铸件为薄壁结构件,且压铸件形状简单,抗变形能力差,通过对其结构分析变形趋势主要为800mm的长边产生翘曲变形,如图5所示,通过应力仿真分析预估变形量最大约2mm。

图4 示例压铸件形状示意图

图5 压铸件变形趋势示意图

根据此压铸件的变形趋势分析,后期压铸件校形主要是长度方向的翘曲校形,因此在模具设计阶段排布推杆时,参照图6 所示在压铸件上设计6 竖排共24根推杆,流道上设计5跟推杆。此29根推杆全部设计延迟顶出机构。首副模具设计时延迟顶出机构不设计延迟顶出量,保证压铸件各部分同步顶出。因为压铸件形状简单,各部位的包紧力不足以使压铸件产生变形,此29根顶杆全部设计倒拉钩结构,倒拉钩顶杆与压铸件接触面切边厚度2mm,方便后期毛坯去除倒拉钩凸台。

图6 示例压铸件顶杆排布示意图

3.2 收集同步顶出时压铸件变形量

模具试制阶段待压铸件浇注温度、留模时间、模具温度等基本生产条件稳定后才能检测毛坯变形量,若生产条件波动较大变形检测结果只有参考意义,不能作为设计延迟顶出量的数据输入,前期产生变形的压铸件人工校形后使用。

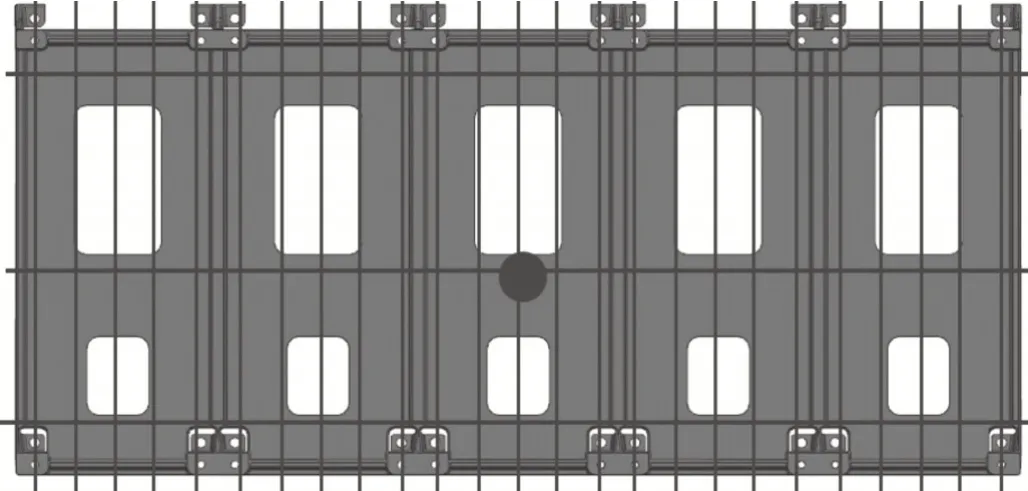

待浇注温度、留模时间、模具温度等基本生产条件稳定后,生产过程中压铸件平衡顶出,机器人取件后水箱蘸水,然后立即去除流道(尽量保持与批产状态一致),待其自然冷却至室温状态时检测压铸件尺寸。检测压铸件变形量时将压铸件摆正,以图7中压铸件中间圆点高度为纵轴零位,其它点高度差值为纵轴坐标,以压铸件长度方向点位为横轴(以中间点为零位)坐标,按图中十字线条交叉点检测高度方向偏差值,此压铸件长度方向检测点间距约30mm。每个压铸件检测3排点共75个点位,共检测3个连续生产的压铸件,每个点位取3组检测数据的平均值,压铸件变形趋势如图8所示,图中横轴代表压铸件点位编号,不是压铸件长度方向实际值。

图7 压铸件边形变检测点位示意图

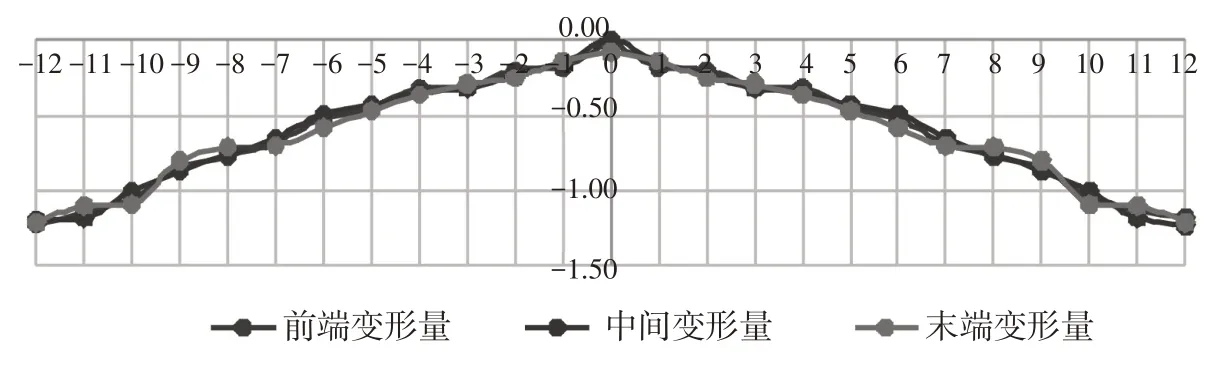

图8 纠偏前压铸件变形量数据统计图

3.3 延迟顶杆增加延迟量实现延迟顶出

由图8压铸件变形数据统计图可知,此压铸件前、中、后3个区域变形趋势一致,完全可以取3个压铸件共9组检测数据的平均值作为压铸件变形趋势统计结果。此压铸件两端最大变形量1.2mm,变形趋势与前期分析一致,因为数据较多平均变形量不在此展示。根据统计的平均变形量修改模具中推板上延迟推杆安装槽深度,完成此压铸件延迟顶出机构的完整设计。模具结构修改后按前期验证过的生产工艺连续生产,按上面的检测方法复核压铸件变形量,压铸件实际变形量均在±0.3mm以内,满足压铸件平面度要求。

此压铸件因为结构简单,压铸件抗变形能力差,延迟顶出量按压铸件变形趋势设计即可满足整形需求。刚度好的压铸件设计延迟顶出时若用实际变形量纠偏不足以满足压铸件平面度要求,可在纠偏后适当的加大延迟顶出量,有时还需要在压铸件上设计倒扣结构增加延迟点的包紧力,迫使压铸件产生较大的反变形,实际应用中需根据压铸件结构的差异做相应的调整。

常见的影响压铸件变形的因素有:距离进料端远近温差收缩变形、因主流道收缩变形带动的压铸件变形、压铸件局部壁厚温差大收缩变形、热处理过程中应力释放和冷却收缩变形等。多数铝合金薄壁件的变形趋势呈多方向性、多区域性,实际生产过程中需要根据压铸件各区域的变形数据和压铸件刚度综合分析,确定延迟顶出结构的作用点,从而才能使压铸件产生需要的反变形量。

4 总结

(1)此延迟顶出机构简单快捷,可以在常规量产模上通过推板结构变更实现,实用性强。

(2)统计稳定生产时压铸件的实际变形量,通过延迟顶出机构设计对应的延迟量,实现压铸件压铸时产生相应的反变形,可以有效的补偿压铸件后期收缩变形。

(3)延迟顶出结构为控制薄壁压铸件变形提供了一种简单可行的研究方向,为一体式车身大型薄壁压铸件变形控制提供了一种新的思路。