PELE弹丸靶后破片尺寸分布研究

2017-11-04樊自建冉宪文汤文辉黄秋生

樊自建, 冉宪文, 汤文辉, 黄秋生

(1. 国防科技大学 指挥军官基础教育学院,长沙 410072;2. 国防科技大学 理学院,长沙 410073;3. 国营806厂,广东 佛山 528231)

PELE弹丸靶后破片尺寸分布研究

樊自建1,2, 冉宪文2, 汤文辉2, 黄秋生3

(1. 国防科技大学 指挥军官基础教育学院,长沙 410072;2. 国防科技大学 理学院,长沙 410073;3. 国营806厂,广东 佛山 528231)

横向效应增强型弹丸(PELE)靶后毁伤效果与穿靶后形成的破片数量及大小密切相关。依据Mott-Grady破碎理论和PELE弹丸壳体膨胀过程假设,提出了弹丸壳体破片尺寸分布范围的理论分析方法,并通过实验回收弹体破片尺寸的统计分析,验证了理论分析方法的合理性。理论与实验研究表明,PELE弹丸壳体破片尺寸分布与壳体材料密度、破碎耗能、临界破碎应变、应变率等因素相关;破片的环向宽度和数量受内芯材料的影响较大,存在随着内芯材料的密度和弹性模量的增加前端破片环向宽度减小,数量增多,径向飞散速度变大的规律;但从实验结果看,外壳破片轴向长度则受内芯材料的影响较小,主要与弹靶碰撞速度相关。

PELE;横向效应增强; 动态破碎理论;破片尺寸分布

PELE弹靶后毁伤效应不仅与弹体剩余速度和破片空间分布有关,而且与弹体靶后形成的破片数量与破片大小密切相关,因此研究PELE弹靶后破片的大小分布规律,对于预测与提升PELE弹靶后的毁伤效应有着十分重要的意义。从现有文献看,有关PELE弹靶后破碎尺寸分布规律的理论研究文献不多,Jiang等[1-3](2009—2011)利用数值模拟软件计算讨论了PELE弹靶后破片数量、质量分布与弹体着靶速度、着靶角度、弹体自转速度之间的关系;朱建生等[4]、Tu等[5-6]、Ji等[7]、孟燕刚等[8]分别利用目标靶后设置后效靶的方式,通过实验研究了壳体材料、弹体内芯材料和靶板厚度等因素对PELE弹丸靶后破片数量的影响; Paulus等[9]通过实验X射线图片研究了PE和AL两种内芯材料的PELE弹丸以900~3 000 m/s速度分别侵彻铝质和钢质靶后弹体破碎情况; Verreault[10]通过冲击波理论和AUTODYN数值模拟软件分析了PELE弹靶后破片的空间分布。在壳体破裂规律理论研究方面,Lineau(1934)首先对一维杆的破碎进行了理论分析,得到了破片尺寸与累积数量的指数形关系,且通过爆炸破片杀伤战斗部的破片统计得到了验证。Mott(1943~1948)在Lineau的研究基础上,对内部爆炸作用下壳体的破碎进行了大量的研究工作,提出了以统计方法为基础和以物理过程为基础的两类动态断裂和破片分布理论。Grady等[11-13]对Mott的研究理论进行了实验验证,并进一步补充和完善了Mott动态破碎理论。以上有关PELE破片研究的文献仅从实验现象和数值模拟结果方面研究了PELE弹丸壳体穿靶后破碎效应以及弹丸壳体破裂的影响因素,但未从理论上对弹丸外壳破片的尺寸分布进行分析研究。Mott和Grady提出的动态断裂和破片分布理论是基于内部爆炸作用提出的,PELE弹丸外壳的破碎与内爆作用引起的壳体破碎虽然在物理作用机理及作用条件上存在差异,但是对于研究PELE弹丸靶后破片的尺寸分布仍具有借鉴意义。本文依据Mott动态断裂和破片分布理论以及实验等方式对PELE弹靶后破片的尺寸、数量分布以及影响因素进行了研究。

1 PELE弹丸壳体靶后动态破裂与破片分布分析

1.1 PELE弹丸壳体破裂过程及简化假设

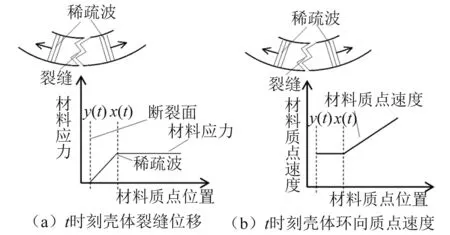

在弹靶的撞击作用下,PELE弹丸的壳体和内芯中产生冲击波,前端弹体在泊松效应的影响下发生径向膨胀(如图1所示),使壳体材料受到环向拉伸作用,当拉伸应变达到壳体材料的断裂极限应变时,壳体材料首先在外表面出现裂缝,随着壳体的膨胀,裂缝不断向壳体内部延伸,直至完全贯穿壳体,形成断裂面;裂缝出现后,卸载波在裂缝处产生并向两侧传播,使壳体材料中的拉伸应力卸载,卸载波的强度随着裂缝向壳体材料内部的发展不断增大,当裂缝从壳体外表贯穿至内表面时,卸载波强度达到最大。外壳裂缝开裂完成时,两个相邻断裂面形成的卸载区域即为PELE弹丸壳体破片。

图1 PELE弹丸前端壳体破裂过程示意图Fig.1 The sketch of PELE projectile jacket fragment

为了从理论上分析PELE弹丸壳体材料破裂过程,作如下假设:

(1) 将PELE弹丸撞击靶板过程中同时发生的轴向与径向弹体变形解耦为先后两个过程,假设第一阶段弹体仅发生一维轴向压缩变形,第二阶段弹体仅发生径向膨胀,即弹体处于一维应力状态[14];

(2) 弹丸壳体的轴向破裂主要是径向膨胀引起,因此对于前端壳体仅考虑弹体变形的第二阶段影响,即只考虑弹丸的径向膨胀效应对壳体轴向破裂影响,忽略轴向压缩的影响;

1.2基于破碎物理过程的PELE弹丸壳体破片尺寸分析

假设弹丸壳体前端某一裂缝在t=0时刻、h=0位置产生(如图2所示),壳体材料的环向速度分布用u(t)表示,裂缝产生t时刻后,卸载波环向位置记为x(t),由于假设卸载波后材料为刚性,所以卸载波后壳体材料的环向速度分布处处相等。

图2 PELE弹丸壳体局部材料速度应力分布示意图Fig.2 The sketch of PELE projectile stress and velocity field

依据以上假设,在t时刻,弹丸壳体裂缝附近材料中的速度分布可表示为

(1)

(2)

根据牛顿第二定律,h0范围内的环向动量变化率即材料中卸载波波阵面上的拉伸应力,依据Grady的研究结论,可假设在裂缝出现的瞬间,断裂面上的断裂拉力为材料屈服应力Y,随着裂缝的增大,断裂面上的拉力线性递减,当材料断裂面移动yc距离后,裂缝完全贯穿材料,壳体材料完全断裂,此时断裂拉力为0;卸载波阵面拉伸应力直接受到断裂面上断裂拉力的影响,在材料裂缝出现的初始时刻卸载波开始形成,强度随着断裂拉力的减小而逐渐增大,直到壳体材料完全断裂,此时卸载波阵面上的卸载波强度达到最大,等于材料的屈服应力Y,并在此后保持定常。由以上分析有

(3)

壳体材料裂缝形成过程消耗的能量Γ依据断裂面的拉力线性递减的假设可得

(4)

将式(4)中断裂面的位移yc用裂缝耗能和材料失效应力表达并代入式(3)并整理可得

(5)

外壳材料应变率与断裂面的运动位置有如下关系:

(6)

由式(5)和式(6)可以得到材料中卸载波阵面的位置为

(7)

将式(7)代入式(6)并求积分可得断裂面的位移表达式

(8)

假设裂缝完全形成时,断裂面的位移为yc,则裂缝形成所需的时间tf可表示为

(9)

将式(9)代入式(7)即可得到裂缝完全形成时卸载波阵面在材料中的位置

(10)

假设外壳中相邻两裂缝同时出现和形成,则在两裂缝完全贯通材料前,来自两裂缝的卸载波不能在材料中相遇,如果提前相遇,就会使得裂缝的发展终止,使得裂缝不能贯穿材料,破片不能形成,因此两相邻裂缝间的距离最小应为xf的两倍,由此可得PELE弹丸外壳破片的环向最小宽度为:

(11)

材料的断裂耗能可利用Grady定义的材料动态破碎强度Kf进行计算:

(12)

式中:E为材料的弹性模量;Kf可通过实验确定。将式(12)代入式(11)得到用Kf表示的破片最小宽度:

(13)

式中:ρ为材料的密度;c为材料的弹性波速。

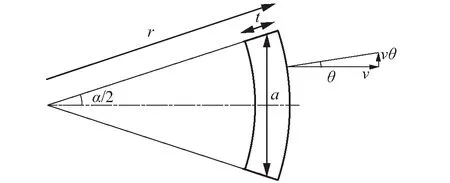

1.3 基于能量的PELE弹丸壳体破片尺寸分析

PELE弹丸轴向受到冲击压缩时,弹体在泊松效应的影响下发生径向膨胀,壳体破碎前的瞬间,从中取一微段作为研究对象,将此微段的速度分解为沿微段中心角对称线方向的整体水平速度和分别指向微段中心角对称线两侧的垂直速度vdθ,如图3所示。

图3 壳体微段动能分解示意图Fig.3 The sketch of jacket kinetic energy

假设微段两侧的垂向速度vdθ全部损耗在裂缝的形成过程中,壳体材料单位断裂面积形成所需的能量为W,壳体径向厚度为t,壳体轴向取单位长度,则壳体上一个裂缝形成所需损耗的动能为

(14)

式中:v为壳体径向膨胀速度,θ为微段环向方位角,r为破碎时壳体半径,α为壳体材料破片方位角上限。因壳体材料的不均匀性和缺陷的存在,使得材料的单位面积断裂能往往小于理想状态下的断裂能,因此,方位角α所对应的外壳微段长度为破片的最大宽度,其大小可表示为

(15)

(16)

1.4 基于数理统计理论的PELE壳体破片尺寸分析

如果PELE外壳材料不存在缺陷且处处均匀,材料的失效准则一致,则理论上破片不能形成或者无限小。但实际当中,材料均存在缺陷,且材料也不可能处处均匀,因此,外壳材料每处的膨胀断裂应变临界值并不一致,存在一定的散布范围,从而造成外壳膨胀过程中裂缝的出现具有很大的随机性。依据Mott提出的断裂概率密度函数控制裂缝出现概率的方法,可以得出壳体破片的统计平均宽度为

(17)

式中:γ称为Gumbel分布常数,此常数与壳体厚度和外力条件无关,仅与材料本身属性有关。脆性金属材料的Gumbel分布常数,一般可在50~100内取值。

2 PELE弹丸壳体破片尺寸分布理论实验验证

2.1 实验条件

为了验证PELE弹外壳破裂分析理论,对小口径PELE垂直侵彻金属薄板后的破片进行了回收分析。实验PELE弹丸外壳为钨合金,密度18 g/cm3,外壳总长4 cm,内半径0.3 cm,外半径0.5 cm,壁厚0.2 cm,内孔深2.7 cm,外壳底部厚0.3 cm,质量约37 g;内芯材料分别采用铝(AL)和聚四氟乙烯(PTFE)柱体,半径0.3 cm,高2.7 cm;为了确保实验弹丸与发射枪管膛线的紧密结合,弹体外壳包裹了一层厚0.15 cm的紫铜,整弹直径1.3 cm,用口径12.7 mm实验枪发射;靶板为0.3 cm厚的铝板;回收水箱为100 cm×100 cm×150 cm的箱体,内部充满水。为了减少回收时破片的二次破碎,回收箱与靶板相邻的一端用聚乙烯编制防水布封住,其他面均为3 mm厚的钢板;靶板与实验枪之间设置光幕靶测量弹体着靶速度。靶板后侧设置两块铝箔靶,用于测量弹体的靶后剩余速度,同时用于记录破片的飞散情况。铝箔靶与靶板间的距离为100 cm,两铝箔靶间的距离为50 cm。

2.2 实验结果分析

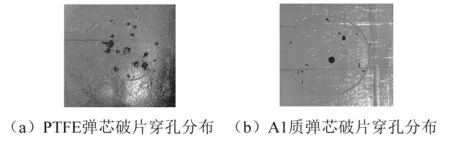

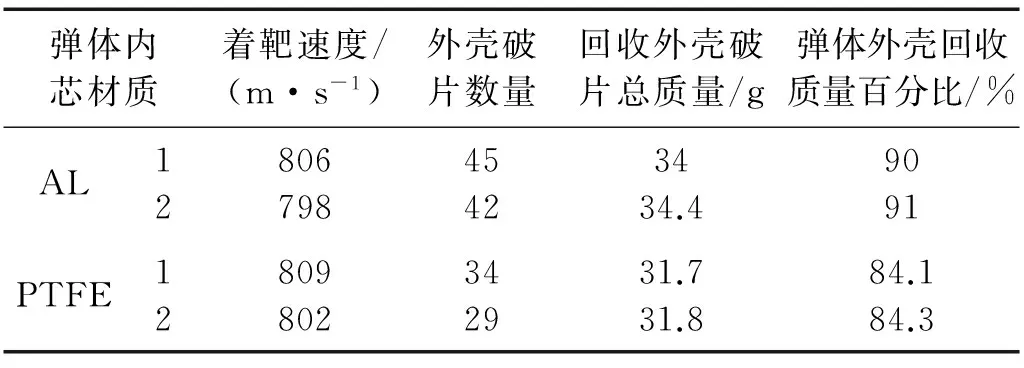

图4和表1分别给出了不同弹芯材质的PELE弹丸穿靶后,破片在紧邻靶板的后效靶上留下的穿孔和实验测定的弹丸着靶速度、穿靶后的剩余速度以及紧邻靶板后效靶上破片穿孔的分布半径(下文对Al质内芯PELE弹体简称“A种弹”,外壳破片简称“A种破片”,对于PTFE内芯PELE弹体简称“B种弹”,外壳破片简称“B种破片”)。从图4可以看出,B种弹后效靶孔眼大、数量多,但孔眼较为集中,分布半径小。由以上实验结果可以推断,B种弹在穿靶的过程中形成的破片较大,破片数量较多,;A种弹后效靶穿孔数量较少,孔眼较小,分布较为分散,分布半径较大。可以推断A种弹因内芯AL材料弹性模量大,弹靶撞击冲击波转化的径向势能释放集中、峰值高,从而导致弹体破碎主要集中在弹体前端较小范围,因能量高使得壳体形成破片较小,因此在后效靶上所留弹孔小且数量少;B种弹内芯PTFE材料的弹性模量小,弹靶撞击转化的径向势能释放峰值低,在弹体外壳上分布较为分散,从而使得B种弹穿靶后外壳破碎范围较大,因能量峰值低,外壳形成的破片较大,因此在后效靶上所留弹孔大且数量较多。由表1中弹丸靶后轴向速度实验实测数据可以看出,在相同的靶板和穿靶速度下,两种材料弹芯的PELE弹丸在穿靶过程中引起的速度损耗相当。

图4 PELE弹丸破片后效靶穿孔分布图Fig.4 The penetration distribution target of PELE fragmentation表1 实验实测弹丸速度及破片分布Tab.1 Experimental date of projectile velocity andfragmentation distribution

弹体内芯材质着靶速度/(m·s-1)靶后轴向速度/(m·s-1)破片分布半径/cmAL1280679879378613.212.1PTFE128098027977909.68.6

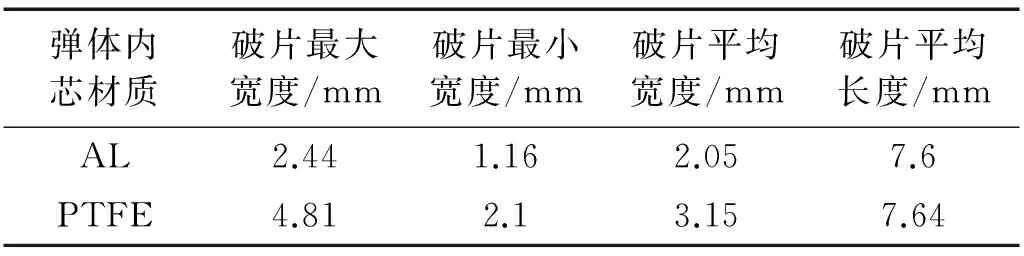

表2和表3是弹体外壳破片回收的统计表。从表2中回收破片质量百分比可见,弹体质量的84%以上都已成功回收,因此,所得破片的数量和形态分布可以较完整的反应弹体穿靶后的破碎情况;从表2中破片统计数量来看,破片的数量受弹丸侵彻速度的影响较明显,随着侵彻速度的增大,破片数量增多。从表3中弹体前端破片环向宽度分布测量结果看,无论是最大值、最小值还是平均值,A种破片环向宽度均小于B种破片,即A种弹前端形成的破片数量大于B种弹,这说明PELE弹丸外壳破片环向宽度与数量受内芯材料的影响较大,在实验条件下,存在随着内芯材料的密度和弹性模量的增加前端破片环向宽度减小,数量增多的规律;但从A、B两种破片轴向长度测量结果看,两者度基本相同,由此可见PELE外壳前端破片轴向长度主要与弹体撞击靶板的速度有关,受内芯材料的影响较小。

同时从表2还可以看出,在相同侵彻速度情况下,A种弹比B种弹弹丸外壳形成的破片数量要多,这一点与图5中后效靶上的破片穿孔所得结论相反,这主要是因为,A种弹体在穿靶后外壳破碎较B种弹少,弹体剩余体积大,因此在进入水中时,壳体与水的撞击作用强度大,从而使得A种弹体穿靶后未破裂的剩余部分发生了较大得二次破碎,二次破碎形成的破片数量较多;B种因穿靶后破碎范围较大,剩余弹体较少,形成破片体积与A种弹剩余弹体相比较小,因此在进入水中时,与水的撞击作用强度相当较低,破片发生二次破碎的概率较少,因此二次破碎形成的破片数量少。此外,从图5和图6的破片外形分析也可看出,A种弹因轴向压力引起的与轴向成45°剪切破裂形成的破片比B种弹的要多。

表2 弹丸壳体破片回收数量、质量统计Tab.2 The statistical of amount and mass of fragment

表3 弹丸壳体前端回收破片外形尺寸统计Tab.3 The statistical of size of fragment of projectile shell

图5 AL内芯PELE弹丸回收破片Fig.5 Al filling PELE’s fragment

图6 PTFE内芯PELE弹丸回收破片Fig.6 PTFE filling PELE’s fragment

图5和图6给出了利用回收水箱,收集的外壳破片。从图中可以看出,A种弹穿靶后,Al质弹芯仅头部发生塑性变形,整体结构完整;B种弹穿靶后,PTFE内芯完全破碎,在水箱中未回收到相应的破片。从图片中破片外形看,弹体外壳破裂时未发生厚度方向的破裂,只发生了环向和轴向的断裂。两种弹体外壳形成的破片依据破裂形式可分为三类。第一类破片长宽比较大(A种3.5∶1,B种2.5∶1),断裂面平直,破片有一个面平整光滑,是弹体加工时切割形成,因此可以判定是弹体前端;测量此类碎片厚度可发现,弹体前端破片厚度发生了平均0.075的塑性应变,其他位置的破片无此类塑性变形,这主要是因为弹靶撞击在弹体中产生的冲击波强度,在靶板背部稀疏波的影响下,很快被卸载到材料的屈服应力以下;此外,对破片厚度的测量还可发现,破片的厚度并没有因为壳体的径向膨胀而发生减小性塑性变形,这主要是因为弹体外壳钨为抵抗动态压应力和拉应力的能力不同的脆性材料,钨外壳在发生较小的径向膨胀变形时,弹体就已经破碎,因此弹体外壳厚度未出现减小性塑性变形。从图片中还可以看出,B种破片较A种破片环向宽度大,数量少,同时,因B种破片因环向宽度较大,在进入水中时部分破片发生了二次破片,因此部分前端破片明显小于其他前端破片。

第二类破片长宽比较小(A、B两种破片长宽比均小于1),破片环向宽度和质量较大,有些断裂面与弹丸轴向成约45°夹角;此类破片是弹丸中后部壳体材料形成;形成的原因有两种,一种是因为弹丸前端破裂耗能和靶后卸载波的影响,使得接下来的弹体中的轴向压力减小,弹体的轴向膨胀速度变慢,由破片环向宽度预测式(15)~式(17)可知,此时破片的环向宽度变大,由此原因形成的破片两侧断面多与弹体轴向平行;另外,随着轴向压力的进一步降低,此时弹丸向径向转化的动能已经不能使得壳体破碎,残余未破碎弹丸在进入回收水箱时,因与水的撞击发生二次破碎,此破碎是因为弹体外壳受到的轴向压力超过了材料所能承受的压力,发生剪切断裂,由此原因形成的破片断裂面与弹体轴向成约45°。由图中可以看出,A种弹此类破片断裂面与轴线成45°的破片多于B种弹,说明A种弹进入回收水箱时二次破碎形成的破片较多。

第三类破片质量较小(通常质量小于0.2 g),外侧断裂面规则性差,有些仅有三个断裂面,此类碎片一是由于外壳断裂时裂缝分叉形成,二是由于破片在进入水中时二次破碎形成,因此不能分辨出其原来在弹体中所处的位置。

2.3 破片尺寸分布理论与实验结果对比分析

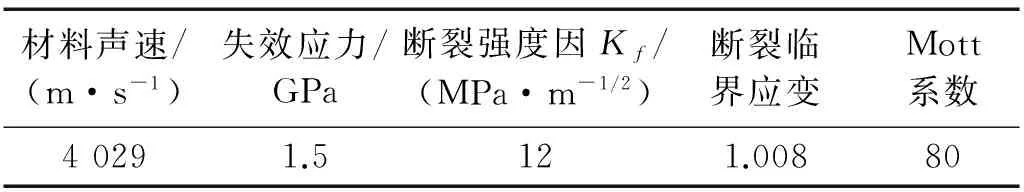

表4列出了实验弹体外壳材料钨的性能参数值,其中材料的密度为实验测量值,材料声速、失效应力、断裂强度因子和Gumbel分布常数均来自参考文献[10-14],因钨合金断裂应变值未查到相关参考值,根据Mott的研究结论,金属材料壳体在内部爆炸、撞击作用下破裂的临界应变在一个平均值附近变化,且这一临界应变值与外界条件和材料应变率无关,仅与材料本身属性相关。考虑到钨是脆性材料,且实验的径向应变率在102以内,忽略应变率因素对材料弹性模量的影响,依据文献[10,15]给出的钨的最大动态断裂拉应力为2.8 GPa,弹性模量360 GPa,可近似估算出钨的断裂临界拉应变。

表4 外壳断裂尺寸计算材料参数(钨)Tab.4 Material parameter of shell fragment (Tungsten)

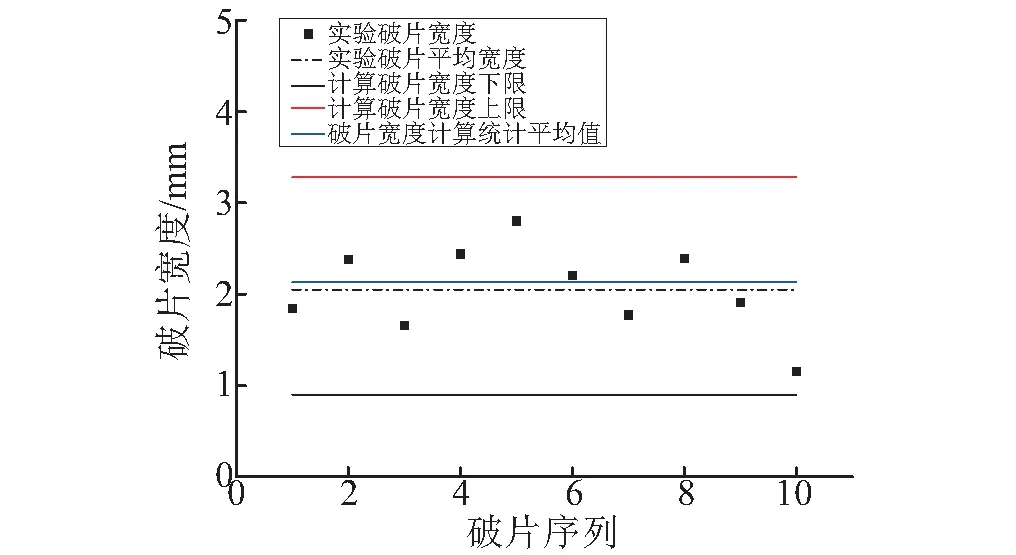

依据表1的实验数据可以计算出两种弹丸穿靶破片径向飞散速度,A种破片为105 m/s,B种破片为77 m/s; 此径向速度可以近似认为是弹体外壳破裂前的径向速度。 将此速度代入式(13)、(17)和(18)便可计算出相应的破片环向宽度。

图7和图8给出了实验回收PELE弹体外壳前端破片环向宽度分布和依据理论公式计算出的破片环向宽度分布。从图上结果可以看出,两种内芯的PELE弹丸外壳前端形成的破片环向宽度分布除PTFE内芯有一个超出理论分析范围外,其他破片环向宽度分布均在理论分析的最大值与最小值范围以内;实验破片的平均值铝质内芯的为2.05 mm,理论分析的统计平均值为2.23 mm,误差为9%;PTFE内芯的破片平均宽度为3.15 mm,理论分析的统计平均值为2.95 mm,误差为6%。由此可见理论分析与实实验结果较为符合。

图7 AL内芯PELE弹外壳前端破片环向宽度分布图Fig.7 The distribution of fragment of Al filling PELE

图8 PTFE内芯PELE弹外壳前端破片环向宽度分布图Fig.8 The distribution of fragment of PTFE filling PELE

2.4 PELE弹体外壳破片尺寸影响因素分析

依据以上PELE弹丸壳体破碎尺寸分布分析理论可见,PELE弹穿靶后形成破片环向宽度与材料破碎耗能和临界失效应力呈正相关,材料的破碎耗能和材料的失效应力是由材料的弹性模量、材料的均匀性和内部缺陷多少确定,弹性模量越高、材料均匀性越好、内部缺陷越少的材料单位长度或面积上产生裂缝所需能量越高,材料的失效应力也越高,形成的破片环向宽度也会越宽;外壳破片环向宽度与材料密度、破碎临界应变、应变率及材料的Gumbel分布常数呈负相关,随着材料密度、临界应变、应变率和材料的Gumbel分布常数的增加破片环向宽度会减少;因此为了提高PELE弹靶后破片的数量可以通过采用破碎耗能少、密度高,破碎临界应变小得脆性材料,同时还可通过提高弹丸侵彻速度以提高弹体的径向膨胀速度,从而提高弹体的径向应变率来增加弹体的破片数量。

3 结 论

(1) 基于PELE弹丸壳体材料破裂三点假设提出的PELE外壳破片环向宽度分布理论与实验所得结果较为一致,可以用于预测分析PELE弹体破片的尺寸分布。

(2) PELE弹丸前端外壳破片环向宽度与数量受内芯材料的影响较大,在实验条件下,存在随着内芯材料的密度和弹性模量的增加前端破片环向宽度减小,数量增多,径向飞散速度变大的规律;从实验破片轴向长度测量结果看,破片轴向长度主要与弹体撞击靶板的速度有关,受内芯材料的影响较小。

(3) PELE破片环向宽度分布主要受弹体外壳破碎耗能材料临界失效应力、材料密度、破碎临界应变、应变率及材料的Gumbel分布常数等的影响,可以通过采用破碎耗能少、密度高,破碎临界应变小得脆性材料,同时还可通过提高弹丸侵彻速度以提高弹体的径向膨胀速度,从而提高弹体的径向应变率来增加弹体的破片数量。

[1] JIANG Jianwei, ZHANG Mou, MEN Jianbing, et al. Study on fragmentation of PELE against thin targets[J]. Journal of Beijing Institute of Technology, 2011, 20(2): 168-172.

[2] 蒋建伟,张某,门见兵,等.PELE弹侵彻过程壳体膨胀破裂的数值模拟[J].计算力学学报,2009,26(4): 568-572.

JIANG Jianwei, ZHANG Mou, MEN Jianbing, et al. Numerical simulation of PELE natural fragments formation[J].Chinese Journal of Cmputational Mhanics, 2009,26(4): 568-572.

[3] JIANG Jianwei, ZHANG Mou, MEN Jianbing, et al.Study on fragmentation and debries distribution of PELE projectile perforating thin target[C]//25th International Symposium on Ballistics. Beijing, China:IBC,2010: 357-365.

[4] 朱建生, 赵国志, 杜中华, 等. PELE垂直侵彻薄靶板的机理分析[J].爆炸与冲击, 2009(29): 281-288.

ZHU Jiansheng, ZHAO Guozhi, DU Zhonghua, et al. Mechanism of PELE projectiles perpendicularly impacting on thin target plates[J]. Explosion and Shock Waves, 2009(29): 281-288.

[5] TU Shengyuan, WANG Junbo, AN Zhentao, et al. Influence of thickness of armor on the burst-effect of steel shell PELE[C]. ICEMI,2009.

[6] 凃胜元,沈晓军,王军波,等. 着速和靶厚对钢弹体PELE侵彻后效影响的试验研究[J].弹箭与制导学报,2010,30(3): 69-71.

TU Shengyuan, SHEN Xiaojun, WANG Junbo, et al. Research on the influence of impact velocity and thickness of RHA on the penetration after effect of steel shell PELE by experiment[J]. Journal of Projectiles Rockers Missiles and Guidance, 2010,30(3): 69-71.

[7] JI Pengyuan, WANG Haifu, ZHANG Yuanfei, et al. Influence of structure parameters on terminal effcect of small caliber PELE impacting metal target[J].Journal of Beijing Institute of Technology,2011,20(2): 187-191.

[8] 孟燕刚,金学科,陆盼盼,等. 活性材料增强PELE杀伤效应[J].科技导报,2014,32(9): 31-35.

MENG Yangang, JIN Xueke, LU Panpan, et al. Lethality effects of enhanced PELE of reactive materials[J]. Introduction of Science and technology, 2014,32(9): 31-35.

[9] PAULUS G, SCHIRM V. Impact behavior of PELE projectiles perforating thin target plates[J]. International Journal of Impact Engineering, 2006,33(1): 566-579.

[10] VERREAULT J. Analytical and numerical description of the PELE fragmentation upon impact with thin target plates[J]. International Journal of Impact Engineering, 2015,76(76): 196-206.

[11] GRADY D E. Fragmentation of rings and shells[M]. Berlin: Springer-Verilag Berlin Heidelberg, 2006: 10-46.

[12] GRADY D E, OLSEN M L. A statistics and energy basedtheory of dynamic fragmentation[J].International Jounal of Impact Engineering, 2003,29(1): 293-306.

[13] GRADY D E. Impact failure and fragmentatin properties of tungsten carbide[J]. International Jounal of Impact Engineering, 1999,23(1): 307-317.

[14] FAN Zijian, RAN Xianwen, TANG Wenhui, et al. The model to calculate the radial velocities of fragments after PELE penetrator perforating a thin plate[J].International Jounal of Impact Engineering, 2016,95: 12-16.

[15] 毛亮,王华,姜春兰,等,钨合金球形破片侵彻陶瓷/DFRP复合靶的弹道极限速度[J],振动与冲击,2015, 34(13): 1-5.

MAO Liang, WANG Hua, JIANG Chunlan, et al. Ballistic limit velocity of tungsten alloy spherical fragment penetrationg ceramic/DFRP composite target plates[J]. Journal of Vibration and Shock, 2015, 34(13): 1-5.

AstudyonfragmentationdistributionofPELE

FAN Zijian1,2, RAN Xianwen2, TANG Wenhui2, HUANG Qiusheng3

(1. College of Basic Education Commanding Officer, National University of Defense Technology, Changsha 410072, China;2. College of Science, National University of Defense Technology, Changsha 410073, China;3. State-Operated 806 Company,Foshan 528231, China)

Target plate rear damage effect is closely related to the fragment’s size and quantity which are produced by penetrator with enhanced lateral effect (PELE). In order to study the factors influencing the scale of projectile shell fragments and determine the fragment distribution scale, the expansion process of PELE projectile shell was analyzed, according to the Mott-Grady fragmentation theory. The theoretical analysis method of the distribution range of the fragment scale was given. The correctness of the theoretical analysis was tested by experiments. By theoretical analysis and experimental study, the results show that projectile shell fragment size distribution is mainly affected by material density, crushing energy consumption, critical fracture strain and strain rate. The fragments width and number are greatly influenced by inner core material. With the increasing of density and elastic modulus of the inner core material, the width of front-end fragment decreases the number, the radial velocity becomes large. The shell fragment length is determined by projectile impacting target speed and less affected by the inner core material.

penetrator with enhanced lateral effect(PELE); enhanced lateral effect; dynamic fracture theory; fragment size distribution

国家自然科研基金项目(11002162)

2016-04-01 修改稿收到日期: 2016-08-30

樊自建 男,博士生,副教授,1978年生

汤文辉 男,博士,教授,1964年生

O383

A

10.13465/j.cnki.jvs.2017.20.012